Строй-Техника.ру

Строительные машины и оборудование, справочник

Исполнительные органы выемочных машин в сравнении с другими узлами имеют самые низкие показатели долговечности. В частности, это относится и к кольцевым барам комбайна «Донбасс». Детали и узлы его выходят из строя главным образом из-за износа, протекающего при значительных скоростях скольжения деталей и высоких удельных давлениях, при наличии большого количества угольного штыба и минеральных включений, иногда в присутствии влаги.

Представление о средних сроках службы отдельных деталей бара молено получить при анализе удельного расхода запасных частей.

Из всех деталей бара быстрее изнашиваются направляющие утюга, работающие в наиболее тяжелых условиях (в отношении Удельных давлений). Основные узлы бара — щеки — работают в среднем около 7 мес., что соответствует среднему сроку службы бара в целом. Следует отметить существующее различие в долговечности баров при оценке ее непосредственно на шахтах и определенной по расходу запасных частей. В последнем случае долговечность оценивается точнее, так как статистический анализ учитывает вторичное использование деталей при капитальном ремонте (на шахтах по существу фиксируется межремонтный срок службы бара).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Примечание.

1. Расход запасных частей в эксплуатации определялся по данным девяти трестов комбината Сталинуголь и четырех трестов комбината Артемуголь, комбайновый парк которых составляет 296 машин.

2. Расход запасных частей при капитальном ремонте вычислялся по данным Рутченковгкого и Горловского рудоремонтных заводов с общей программой ремонта 456 комбайнов.

Сроки службы баров колеблются в значительных пределах в зависимости от условий работы. Особенно сильно влияют на скорость изнашивания деталей твердые минеральные включения. Если на мягких углях без существенных твердых включений бар отрабатывает полный межремонтный срок службы, установленный для комбайна (например, на шахте «Мушкетово-Вертикаль-ная» треста Буденновуголь), то при подрубке антрацитов с включениями колчеданов, например на шахте «Анна-Виктория» треста Шахтерскуголь, срок службы бара составляет всего 2—2,5 мес. Характерно, что около 60% всех выпускаемых запасных частей для баров идет непосредственно на шахты.

Угольный штыб при I схеме фрикционного контакта оказывает довольно слабое абразивное воздействие, которым во многих случаях можно пренебречь. Поэтому части бара, не соприкасающиеся с движущейся цепью, изнашиваются весьма незначительно. В то же время угольный штыб играет активную роль, находясь между трущимися деталями (II схема контакта). Положительное его значение заключается в защите деталей от заедания, отрицательное — в абразивном действии, которое в этом случае интенсифицируется (в сравнении с действием свободного потока штыба).

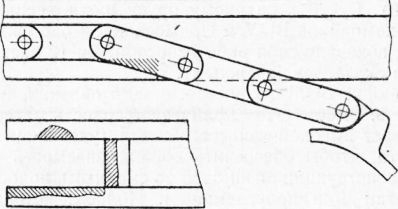

Форма износа деталей бара под действием цепи показана на рис. 1. Величины линейного износа в отдельных местах доходят до 10—12 мм. В связи с этим поверхностное упрочнение (цементация и газопламенная закалка) не обеспечивает длительную работу деталей, так как запас на износ оказывается сравнительно небольшим.

Куски крепкого угля и минеральных включений, попадая в свободное пространство между соседними кулаками и в зазоры между планками и кулаками, вызывают износ листов щеки и накладок в виде желоба. Такой характер износа листов не является массовым.

Рис. 1. Распределение износа на деталях бара

Самым серьезным недостатком существующей конструкции кольцевого бара, определяющим повышенный расход запасных частей как в эксплуатации, так и при капитальных ремонтах, является отсутствие на базовых узлах бара — щеках — съемных элементов. Это затрудняет восстановление щек и срок их службы оказывается заниженным Между тем щеки являются основой бара и стоимость их комплекта в среднем на 20% превышает стоимость всех остальных деталей бара вместе взятых.

Анализ причин выхода из строя деталей и узлов кольцевых баров и повышенных затрат на их ремонт позволяет определить-следующие условия высокой долговечности.

1. Бар должен поедставлять собой прочную и жесткую несущую конструкцию со съемными элементами в местах сосредоточения износа.

2. Материал изнашивающихся деталей должен обладать высокой износостойкостью, не вызывая повышенного износа деталей режущей цепи.

3. В местах концентрации износа должны обеспечиваться максимально возможные запасы на износ; при нормальной работе натяжного устройства это позволит повысить срок службы сменных деталей.

4. Бар должен выдерживать полный межремонтный срок службы машины.

Перечисленные условия высокой долговечности в существующей конструкции бара в полной мере не выдержаны.

Наиболее сложным вопросом при конструировании долговечного бара является сменность ручьев щек.

В комбайнах ВОМ конструкции Гипроуглемаша ручьи бара были выполнены съемными, П-образного сечения. Они изготовлялись из литой стали 45ХНЛ с твердостью 240—270 кГ/мм2 и подвергались механической обработке (строгание ручья и опорных поверхностей). Ручей к сварному брусу щеки крепили болтами. При работе комбайнов ВОМ в Подмосковном бассейне б ары, этой конструкции показали себя работоспособными (в частности, крепление ручьев оказалось надежным).

Бар комбайна ВОМ трудоемок в изготовлении, но его легко ремонтировать. Вместе с тем принятая твердость материала ручья не обеспечивает высокой износостойкости (указанная выше твердость принята, чтобы обеспечить обрабатываемость материала).

Вариант конструкции щеки бара со сменными полосами в ручье был разработан Донгипроуглемашем. Полосы, которые должны быть выполнены из износостойкого материала, крепятся к листам щеки заклепки. Высот/1, ручья в этой конструкции несколько увеличена, что делает более вероятным заклинивание бара в заруб-ной щели.

Горловский завод разработал сварную конструкцию щеки бара комбайна «Донбасса с использованием для ручья П-образного профиля. При ремонте бара для замены ручья необходимо автогеном прорезать сварные швы. Опыты завода показали, что в условиях шахтных мастерских восстановление щек возможно.

Четыре бара с приваренными ручьями испытывались в тяжелых горногеолопических условияхИспытания показали, что принятое общее направление в реконструкции бара является правильным. В условяих шахтных мастерских возможно без значительных затрат осуществить в случае износа замену ручьев. В дальнейшем необходимо исправить выявленные при испытании недостатки, в частности устранить причины поломок полок ручья на углах, а также отработать вопросы технологичности ручья (в том числе способ его крепления к щекам). Предполагается рассмотреть возможность образования П-образного профиля сваркой двух уголков. Ведутся также работы по опробованию стали 35ХГС для изготовления ручьев.

Представляет интерес использование Z-образного профиля, легко получаемого прокаткой. Сваркой двух отрезков этого профиля можно получить необходимую конфигурацию ручья с хвостовиком для крепления в остове бара. Применение такого ручья требует конструктивной переработки несущей части бара, причем желательно, чтобы ручей был закреплен болтами, а не сваркой.

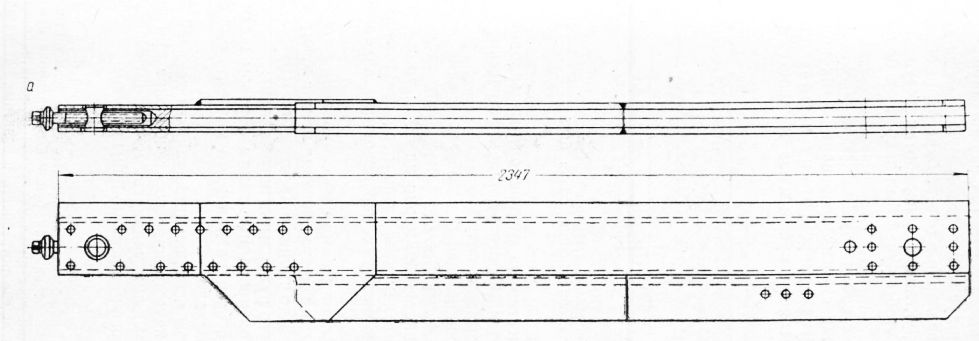

Рис. 2. Сварная конструкция щеки бара комбайна:

а — общий вид; б — поперечный разрез щеки

Короткие межремонтные сроки службы баров обусловливают необходимость предъявления строгих требований к их конструкции с точки зрения технологичности ремонта и в части технических условий на ремонт. В настоящее время из-за трудностей ремонта баров исходное их качество на рудоремонтных заводах полностью не восстанавливается. Существующие технические условия на ремонт баров предусматривают:

а) вторичное использование щек без восстановления при износе поверхности ручья до 4 мм, т. е. без закаленного слоя; запас на износ при этом уменьшается примерно на 30%; то же самое имеет место при восстановлении щек путем переворачивания листов (на обратной стороне которых поверхностная закалка не производится);

б) вторичное использование щек без восстановления «при износе листов на длине 150 мм в месте сбегания цепи с утюга в ручей по естественной кривой до полного заострения» (из технических условий Рутченковского рудоремонтного завода).

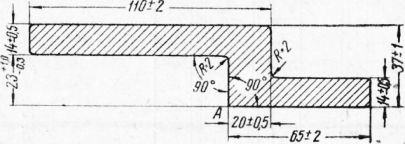

Рис. 3. Исполнительные размеры Z-образного профиля для образования ручья бара

Естественно, что отремонтированные таким образом щеки бара не смогут быть долго в эксплуатации; это является одной из причин значительного их расхода.

При легкой заменяемоспи всех изнашивающихся деталей бара обеспечивается простое и качественное восстановление при капитальном ремонтечто позволит уравнять межремонтные сроки службы исполнительного органа и всей машины в целом.

Для обеспечения высокой долговечности бара и сведения его ремонта в шахтных и заводских условиях к простой замене изношенных деталей необходимо, кроме решения перечисленных выше вопросов, найти также возможности повышения надежности работы натяжного устройства и обеспечения легкого съема бара с комбайна.

Существующий натяжной механизм часто отказывает в работе не только потому, что винтовая передача и соединение бара со вставкой корродируют и заштыбовываются, но и вследствие перекосов во вставках при неодновременном перемещении верхней и нижней щек. Этим же объясняется также затруднения при съеме бара.

В эксплуатационных условиях были получены положительные результаты при хромировании винта натяжного устройства и изготовлении гайки из бронзы АЖ-9-4. Уменьшение коррозии контактирующих поверхностей обеспечивает легкую подвижность винтовой пары.

Соединение щеки со вставкой на корпусе редуктора осуществляется по сложной поверхности с непрерывным контактом деталей на большой длине. Попадание в зазоры угольной пыли и влаги приводит к образованию плотной прослойки между корродированными поверхностями, что резко повышает сопротивление перемещению щеки в пазах вставки. Здесь рекомендуется разбить контакт щеки с вставкой на отдельные площадки, разобщенные небольшими углублениями, заполненными консистентной смазкой. При этом затрудняется попадание штыба и влаги в стык поверхностей и в то же время при относительном перемещении поверхностей твердые частицы прослойки могут выжиматься в углубления, что исключит возможность их заклинивания между перемещаемыми поверхностями.

Одним из наиболее сложных вопросов является подбор износостойких материалов для изнашивающихся деталей бара. В связи с этим ниже будут рассмотрены условия трения деталей бара и цепи, а также результаты предварительных лабораторных испытаний материалов на износ.

Износ деталей бара и режущей цепи связан со следующими факторами:

а) между трущимися поверхностями^ создается прослойка угольного штыба, способная в этих условиях-предохранять детали от заедания, которое в связи с этим на деталях исполнительных органов никогда не наблюдается;

б) скорость изнашивания определяется абразивными свойствами подрубаемого пласта, а также крепостью угля и другими условиями зарубки, от которых зависит величина усилия на канате комбайна и соответственно—удельные давления на трущихся поверхностях;

в) при сухом трении со скоростью свыше 2 м/сек и номинальных удельных давлениях порядка 12 кГ/см2 и выше в поверхностных слоях возникают высокие температуры; тепловое воздействие на материал при трении оказывает сильное влияние на характер изнашивания.

Таким образом, изнашивание деталей бара происходит в условиях, осложненных действием угольного штыба, минеральных включений и тепла при трении.

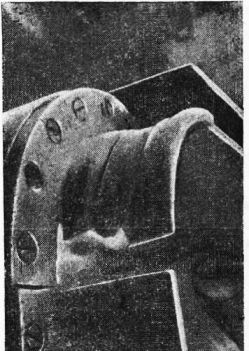

Не вполне удачно подобраны методы упрочнения поверхностного слоя деталей серийного бара, так как при малых глубинах упрочнения не обеспечивается достаточный запас на износ. Листы щек, например, подвергаются поверхностной закалке на глубину до 2,5 мм (твердость 50—55 Rc). Направляющие утюга цементируются на глубину 1,8— 2,2 мм, но изнашиваются они насквозь (рис. 53). Подверженные сильному изнашиванию накладки имеют цементированный слой всего 1 — 1,5 мм.

Абсолютные величины износа (не считая износа по ширине ручья) не имеют таких ограничений, какие определяются глубиной упрочненного слоя. Необходимо стремиться к тому, чтобы при высокой износостойкости материала запас на износ был возможно большим (предельные величины износа должны определяться из условий прочности деталей).

В целях обоснования выбора материалов для изнашивающихся деталей бара были проведены следующие предварительные работы:

а) рассмотрена температурная задача применительно к условиям трения деталей бара и цепи (совместно с инж. А. Е. Кост-роминым);

б) проведены предварительные лабораторные испытания материалов на износ с соблюдением основных условий моделирования процесса изнашивания (при участии инж. Э. М. Патрикеевой).

Рис. 4. Изношенная направляющая утюга бара комбайна «Донбасс»

Максимальная температура единичного теплового импульса согласно расчету по формуле (26) составляет 1620°. Такая тем-пература возникает в микрообъемах поверхностного слоя направ-ляюгцей утюга в местах фактического контакта. Температура, нагрева всей детали зависит от общего количества выделившегося при трении тепла (т. е. от интенсивности и числа темпе-ратуоных вспышек), а также от условий рассеивания тепла.

Далее определим, пользуясь методом расчета Ф. П. Боудена, среднюю температуру на поверхности при трении цепи о детали бара. При составлении расчетной схемы и в расчетах были сделаны следующие допущения:

а) не учтена дискретность фрикционного контакта;

б) тепловой поток на всех участках поверхности принят равномерным;

в) коэффициент трения считается постоянным, не зависящим от температуры.

Наличие высоких температур при трении цепи о детали бара подтверждается снижением твердости (отпуском) материала поверхностного слоя и внешним видом изношенных деталей, на поверхности которых часто можно наблюдать сетку трещин.

Возникновение трещин объясняется следующим образом. Температурное поле по сечению детали (начиная с поверхности) характеризуется высоким тепловым градиентом. В результате большого перепада температуры в поверхностном слое материала возникают внутренние напряжения, величина которых при колебаниях температуры циклически изменяется. Трещины в поверхностном слое являются, таким образом, следствием усталости материала, чему способствует действие на поверхности сил трения.

- * *

Предварительные лабораторные испытания на износ проводи ти на испытательной машине С-1 конструкции ВНИИПТУГЛЕМАШ. Образцы в виде полых цилиндров сопрягались торцами, между которыми проникали частицы угольной пыли. Один из образцов укреплялся на шпинделе машины и вращался со скоростью 600 об/мин (линейная скорость 0,8 м/сек); второй образец был неподвижным. Удельное давление не превышало 2 кГ/см2. Режимы испытаний подбирали экспериментально с таким расчетом, чтобы достигнуть по возможности более точного имитирования процесса изнашивания деталей бара и цепей. Имитирование производилось по следующим двум параметрам: по температуре на поверхности трения и по скорости изнашивания, которая была принята близкой к значениям, соответствующим тяжелым условиям эксплуатации (порядка 24 мг/час).

Для испытаний были изготовлены обоазцы из цементированной стали 20Х и закаленной стали 40ХН. Во всех испытаниях вращающиеся образцы были одинаковыми (сталь 35ХГСА) с тем, чтобы имитировать трение цепи по деталям бара с целью определения взаимного влияния материалов образцов «а показатели износа.

Как видно, величины износа образцов из цементированной и среднеуглеродистой закаленной стали гак же, как и сопряженных с ними образцов из стали 35ХГСА, оказались близкими между собой. Из этого следует, что цементация не является оптимальным технологическим процессом упрочнения изнашивающихся деталей бара.

Применение для них калящихся сталей дает следующие преимущества:

а) трудоемкость термической обработки резко снижается (Эакалка и отпуск вместо длительной цементации);

б) запас на износ увеличивается в среднем до 4 раз (сравнение глубины слоя цементации и допускаемых величин износа на закаленных деталях);

в) равномерная износостойкость деталей по глубине от поверхности и уменьшение износа деталей цепи (с уменьшением твердости материала при переходе от цементированного слоя к сердцевине можно ожидать увеличения износа трущихся деталей).

Таким образом, опыты показали целесообразность замены цементируемых сталей калящимися среднеуглеродистыми сталями (типа 40Х, 40ХН и др.). Представляет также интерес опробование для отдельных наиболее ответственных деталей высокохромистых сталей типа XI2.

Высокохромистые стали обладают повышенной износостойкостью при чисто абразивном процессе изнашивания из-за большого количества карбидов и легирования мартенсита хромом. Более резко проявляется различие между углеродистыми и хромистыми сталями при термомеханическом пли корро-зионно-механическом характере изнашивания. Е. И. Лейначук при испытаниях на износ различных наплавленных материалов при повышенных температурах (до 600°) установил, что повышение содержания хрома до 16—20% приводит к значительному снижению износа (принятый автором метод испытаний— трением о поверхность образца металлической щетки с абразивом при внешнем нагреве материалов — дает, разумеется, несколько условные результаты).

В условиях высокого нагрева поверхностного слоя содержание углерода и исходная твердость материала в определенных пределах не имеют решающего влияния на износостойкость. От материала в этом случае необходимо требовать достаточно высоких прочностных свойств в слое при повышенных температурах. В связи с этим представляет интерес использование для упрочнения наиболее нагруженных деталей наплавки твердыми сплавами.

М. С. Кауфман (ВНИИПТУГЛЕМАШ) разработал технологию наплавки плоских поверхностей пластинчатым электродом (по методу Орггрэс). Наплавляемая поверхность расположена горизонтально и изолирована от лежачего электрода слоем наплавленного флюса. Электрод был изготовлен из стальной полосы толщиной 1 мм и покрыт с нижней стороны слоем износостойкой .обмазки Т-620. Сверху электрод прижат массивным бруском (с изоляцией слоем флюса). Сварочный ток подводится к стальной полосе и наплавляемой детали (величина тока 720—760 а; напряжение на дуге 30—35 в).

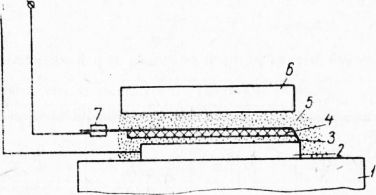

Рис. 5. Схема установки для наплавки плоских поверхностей при помощи пластинчатого электрода :

1 — стол; 2 — наплавляемая деталь; S — пластинчатый электрод; 4 — обмазка; 5 — плавленый флюс; 6 — медная плита; 7 — электродержатель

Первоначально сварочная дуга возбуждается на одном конце полосы, а затем автоматически перемещается к другому ее концу. Наплавленная поверхность получается ровной и достаточно гладкой, что исключает необходимость ее обработки.

Наплавленные таким методом пластинки размером 90 X X 150 мм были установлены как сменные элементы на наиболее изнашиваемых участках щеки — при входе и выходе режущей Цепи из ручья. Шахтные испытания показали высокую износостойкость наплавки.

Наплавка методом пластинчатого электрода может иметь Целый ряд приложений (для упрочнения звездочек элеваторов, «ил молотковых дробилок и других деталей с достаточно развитыми плоскими поверхностями).

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Анализ износа деталей кольцевого бара комбайна «Донбасс»"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы