Строй-Техника.ру

Строительные машины и оборудование, справочник

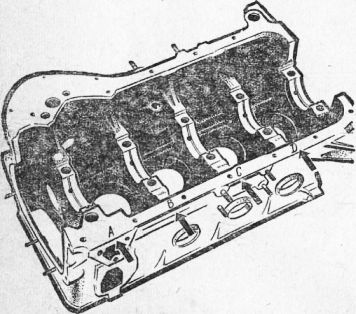

Блок цилиндров отлит из специального низколегированного чугуна. Для повышения жесткости нижняя плоскость блока опущена на 50 мм» ниже оси коленчатого вала. Цилиндры блока по диаметру разбиты на пять классов через 0,01 мм: А, В, С, D, Е. Класс цилиндра помечен на нижней плоскости блока.

В нижней части блока цилиндров расположены пять опор коренных подшипников с тонкостенными сталеалншиниевыми вкладышами. Крышки подшипников прикреплены к блоку самоконтрящимися болтами. Отверстия под коренные подшипники обрабатывают в сборе с крышками. Поэтому крышки подшипников невзаимозаменяемы и для различия имеют на наружной поверхности риски. Счет опор подшипников и соответствующих им крышек ведется от переднего торца блока цилиндров.

В задней опоре имеются гнезда для установки упорных полуколец.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Проверка технического состояния и ремонт

Перед проверкой блок цилиндров необходимо промыть, погрузив его на 20 мин в ванну, содержащую содовый раствор, подогретый до температуры 80—85 °С. Затем струей того же раствора под давлением промыть блок цилиндров, чтобы устранить засорения во внутренних масляных каналах.

Тщательно продуть и просушить сжатым воздухом весь блок цилиндров и в особенности систему масляных каналов.

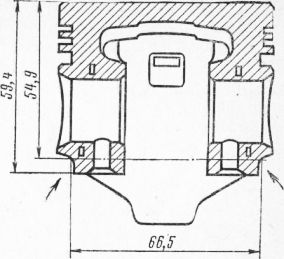

Рис. 1. Блок цилиндров (вид снизу)

Для качественной очистки рубашки охлаждения и масляных каналов при капитальндм ремонте блока цилиндров необходимо вынуть и затем вновь установить заглушки.

Колпачковые заглушки на боковых сторонах блока цилиндров следует устанавливать оправкой А.86040, а заглушки на верхней плоскости — оправкой А.86025.

После очистки блока проверить зеркало цилиндров. Если обнаружатся незначительные риски, достаточно подшлифовать их мелкозернистой наждачной шкуркой, намотанной на хонинговальную головку. После этой операции проверить, не превышает ли зазор между цилиндром и поршнем U, 15 мм. Этот зазор проверяют в плоскости, перпендикулярной к пальцу на расстоянии 52,40 мм от днища поршня.

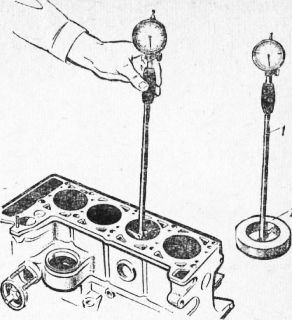

Затем следует проверить диаметр цилиндра по трем поясам — в верхнем, среднем и нижнем. В каждом поясе делают два замера: один в продольном, другой в поперечном направлении двигателя. Нутромер необходимо устанавливать на нуль по калибру А.96137. При этом если овальность или износ меньше 0,15 мм, достаточно отхонинговать цилиндры, а если превышает 0,15 мм, необходима расточка. Максимальная расточка не должна превышать 0,6 мм относительно номинального диаметра.

Хонингование следует проводить под увеличенный диаметр поршней с ремонтными размерами (0,2—0,4—0,6 мм) и с учетом зазора между поршнем и цилиндром. Монтажный зазор между поршнем и цилиндром (замеренный в плоскости, перпендикулярной к пальцу, на расстоянии 52,40 мм от днища поршня) должен быть равен 0,050—0,070 мм, а предельно допустимый — 0,15 мм.

Хонингование выполнять сначала набором среднезернистых абразивных брусков, затем — мелкозернистых. Для достижения наилучшей чистоты рабочую поверхность цилиндра доводят мелкозернистой шлифовальной шкуркой, намотанной на хонинговальную головку. Плоскость разъема блока с головкой цилиндров проверяют на поверочной плите, смазанной сажей. Если при этом обнаружено повреждение поверхности (коробление, деформации), ее следует прошлифовать на плоскошлифовальном станке с тем расчетом, чтобы снимать как можно меньше металла.

Контроль плоскости разъема можно провести также при помощи линейки и щупов. Линейка устанавливается по диагоналям плоскости блока цилиндров, а также в середине в продольном направлении. Неплоскостность не должна быть более 0,1 мм.

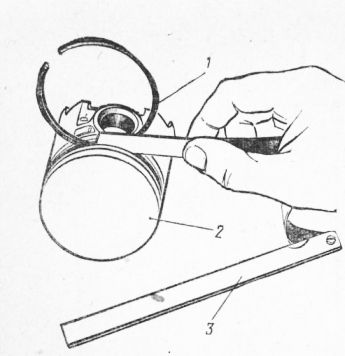

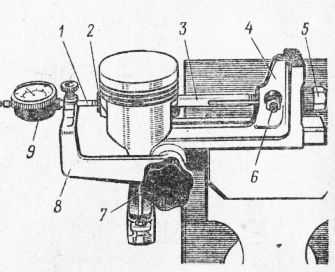

Рис. 2. Измерение цилиндров нутромером:

1 — нутромер; 2 — калибр А.96137

Для опор коренных подшипников необходимо контролировать величину износа постелей под вкладыши коренных подшипников и величину несоосности опор. При наличии в опорах, а также в других местах блока трещин, проходящих через масляные каналы, блок цилиндров подлежит замене.

Поршень отлит из алюминиевого сплава и имеет стальную герморегулирующую вставку. Наружная поверхность поршня луженая. Юбка поршня в поперечном сечении овальная, а по высоте имеет коническую форму: в верхней части меньший диаметр, чем в нижней. В бобышках поршня имеются отверстия для прохода масла к поршневому пальцу. Отверстие под поршневой палец смещено от оси симметрии на 2 мм в правую сторону двигателя. Для правильной установки поршня в цилиндр около отверстия под поршневой палец имеется метка П.

Метка должна быть обращена в сторону передней части двигателя.

Поршень и соответствующий ему цилиндр, как правило, относятся к одному классу, так же как и поршень с поршневым пальцем к одной категории. В запасные части поставляются поршни номинальных размеров классов А, С, Е. Поршней этих классов достаточно, чтобы подобрать поршень к любому цилиндру, так как поршни и цилиндры разбиты на классы с некоторым перекрытием размеров и, например, к цилиндрам-классов В и D может подойти поршень класса С. Кроме того, при ремонте двигателей поршни обычно заменяются у изношенных цилиндров, поэтому к незначительно изношенному цилиндру, имевшему класс В, подойдет поршень класса С. Главным при подборе поршня является обеспечение необходимого монтажного зазора между поршнем и цилиндром (см. «Блок цилиндров»). Поршни ремонтных размеров (с увеличенным на 0,2; 0,4; 0,6 мм наружным диаметром) поставляются без разбивки на классы по наружному диаметру.

Поршневые кольца. На поршне установлены два компрессионных и одно маслосъемное кольцо. Все они изготовлены из чугуна.

Наружная поверхность верхнего компрессионного кольца хромирована и имеет бочкообразную форму. Нижнее компрессионное кольцо — скребкового типа (имеет выточку по наружной поверхности), фосфатированное. Кольцо должно устанавливаться на поршень так, чтобы выточка была обращена вниз.

Маслосъемное кольцо имеет прорези для снимаемого с цилиндра масла и внутреннюю разжимную витую пружину. Форма наружных поверхностей кольца обеспечивает эффективное снятие масла со стенок цилиндра только при ходе поршня вниз. Поэтому кольцо необходимо устанавливать на поршень так, чтобы сторона кольца с меткой «Верх» или «Тор» около замка была обращена вверх.

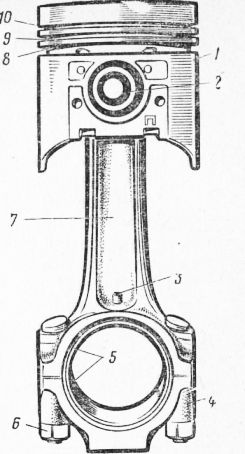

Рис. 3. Собранный комплект шатун палец — поршень:

1 — поршень; 2 — поршневой палец; 3 — отверстие для прохода масла; 4 — крышка шатуна; 5 — вкладыш шатунного подшипника; 5 —гайка болта крепления крышки; 7 — шатун; 8 — канавка для маслосъемного кольца; 9 — канавка для нижнего компрессионного скребкового кольца; 10 — канавка

Кольца ремонтных размеров поставляются с увеличенным на 0,2; 0,4; 0,6 мм наружным диаметром.

Поршневой палец — стальной, цементированный, трубчатого сечения, запрессован в верхнюю головку шатуна с натягом 0,010—0,042 мм и свободно вращается в бобышках поршня.

По наружному диаметру пальцы разбиты на три категории через 0,004 мм. Категория пальца (цифра) помечается на его наружной поверхности или торец пальца окрашивается в соответствующий цвет: синий — первая категория, зеленый — вторая, красный — третья.

Шатун — стальной, кованый. Стержень шатуна — двутаврого сечения. Нижняя головка шатуна разъемная, в ней устанавливаются вкладыши шатунного подшипника. Шатун обрабатывается вместе с крышкой, и поэтому она невзаимозаменяема с крышками других шатунов.

Чтобы при сборке не перепутать крышки шатунов, на шатуне и соответствующей ему крышке (сбоку) имеется клеймо номера цилиндра, в который они устанавливаются. При сборке цифры на шатуне и крышке должны находиться с одной стороны.

Там, где нижняя головка шатуна переходит в стержень, имеется отверстие 3, по которому проходит масло, смазывающее стенки цилиндра.

Вкладыши шатунного подшипника коленчатого вала — тонкостенные, биметаллические, сталеалюминиевые.

Вкладыши ремонтных размеров поставляются под шейки коленчатого вала, уменьшенные по диаметру на 0,25; 0,5; 0,75; 1,00 мм. м.

Проверка технического состояния и ремонт

Для проверки поршня, поршневого пальца и шатуна их следует разобрать, для чего выпрессовать палец под прессом, используя опору А.95614/1 и оправку А.60308.

Примечание. Демонтированные детали, если они имеют малый износ и не имеют повреждений, могут быть использованы снова. Поэтому при разборке необходимо помечать детали по группам, чтобы обеспечить сборку группы с теми же деталями.

Удалить нагар, образовавшийся на днище поршня и в канавках поршневых колец (при выполнении этой операции пользоваться скребком с загнутым концом), и все отложения из смазочных каналов внутри поршня и шатуна, а также очистить поршневые кольца мелкозернистой шкуркой.

После очистки тщательно проверить, нет ли на деталях каких-либо повреждений. Трещины любого характера и расположения (на поршне, поршневых кольцах, пальце, шатуне и крышке) иедопусти-мы и требуют замены деталей. Если на вкладышах имеются глубокие риски или они имеют чрезмерный износ, то эти вкладыши заменяют новыми.

После визуального осмотра деталей при сборке проверяют зазоры сопряжений.

Монтажный зазор между поршнем и цилиндром должен соответствовать данным, приведенным выше (см. Блок цилиндров).

Зазор между . поршневым пальцем и отверстием в бобышке поршня должен быть в пределах 0,008— 0,016 мм; предельно допустимый — 0,05 мм.

Контроль сопряжения поршневого пальца и поршня проводить, вставляя отобранный поршневой палец, предварительно смазанный маслом для двигателя, в отверстие бобышки поршня. Для правильного сопряжения необходимо, чтобы поршневой палец входил в отверстие от простого нажатия большого пальца руки и не выпадал из бобышки, если держать поршень с поршневым пальцем в вертикальном положении.

Если палец выпадает из бобышки, то его необходимо заменить пальцем следующей категории. Если в поршне был палец третьей категории, то в этом случае заменить поршень с пальцем.

Зазоры по высоте между канавками и кольцами проверяют набором щупов А. 95316, устанавливая кольцо в соответствующую канавку. Монтажный зазор для первого компрессионного кольца должен составлять 0,045—0,077, для второго скребкового — 0,025—0,057 и для третьего маслосъемного — 0,020—0,052 мм. Предельно допустимый зазор при износе — 0,15 мм.

Для правильной работы и долговечности двигателя необходимо выдерживать монтажные зазоры по высоте между канавками поршня и кольцами в ранее указанных пределах. Отсутствие зазора между кольцами и канавками вызывает прорыв газов, повышенный расход масла и быстрый износ колец и зеркала цилиндра. Увеличенный зазор вызывает увеличение бокового износа и, следовательно, зазора по высоте, что может быть причиной поломки колец из-за вибрации.

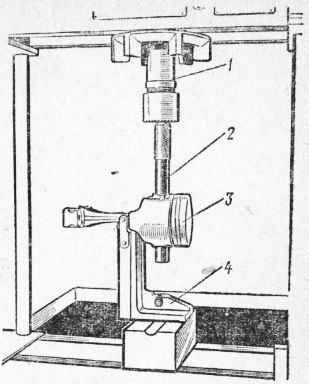

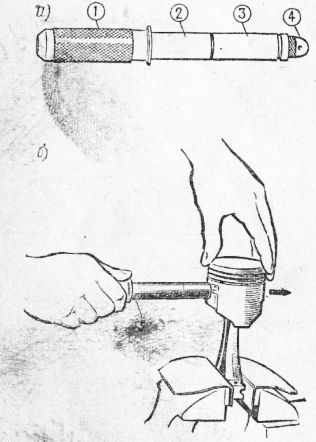

Рис. 5. Выпрессовка. поршневого пальца:

1 — шток пресса; 2 — оправка А.60308; 3 — комплект шатун — палец — поршень; 4 — опора

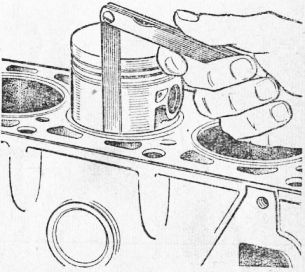

Рис. 6. Проверка зазора между поршнем и цилиндром

Перед сборкой поршневых колец с поршнем вставить кольца в цилиндры и проверить зазор в замке колец, который должен быть равен 0,20—0,35 мм. Если зазор недостаточный, запилить стыковые поверхности с помощью приспособления А. 60188, если же зазор повышенный — заменить кольца.

Для облегчения установки поршневых колец на поршень следует пользоваться щипцами А. 60183. При установке поршневых колец их замки необходимо расположить через 120°, а нижнее компрессионное кольцо следует установить так, чтобы выточка на его наружной поверхности была обращена вниз.

Зазор между вкладышем и шейкой коленчатого вала можно проверить при помощи калиброванной пластмассовой проволоки. Для этого надо тщательно очистить детали, установить группу шатун — поршень на шейке коленчатого вала согласно их нумерации; поместить отрезок калиброванной проволоки на поверхность шатунной шейки, установить крышки на шатуны и затянуть гайки (момент затяжки 5,2 кгс-см); снять крышки и определить зазор, сравнивая размер сплющенной калиброванной проволоки со шкалой.

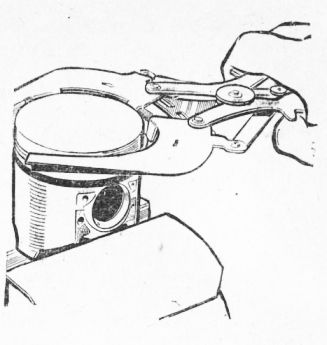

Рис. 7. Проверка зазора между поршневыми кольцами и канавками: 1 — поршневое кольцо; 2— поршень; 3 — набор щупов А.95316

Рис. 8. Установка поршневых колец на поршень щипцами А.60183

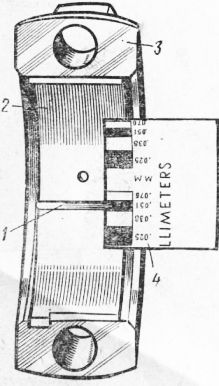

Рис. 9. Измерение ширины калиброванной проволоки после сплющивания с помощью шкалы:

1 — калиброванная проволока; 2 — вкладыш; 3 — крышка шатунного подшипника; 4 — шкала для калиброванной проволоки

Если зазор окажется в пределах допуска 0,036—0,086 мм или же в пределе износа 0,10 мм, можно установить эти вкладыши, не изменяя диаметр шатунных шеек. Если же зазор выше предельно допустимого, то необходимо заменить вкладыши другими, ремонтными, и перешлифовать шатунные шейки согласно данным на ремонтные размеры коленчатого вала.

Кроме описанных работ, необходимо подобрать поршни по массе; максимально допустимое отклонение ± 2,5 г.

В том случае, если нет комплекта поршней одной группы по массе, можно прибегнуть к удалению металла на основании бобышек под поршневой палец. Съем металла, однако, не должен превышать 4,5 мм по глубине относительно номинальной высоты поршня (59,40 мм), а по ширине ограничивается диаметром 66,50 мм.

Сборка

Перед сборкой необходимо проверить непараллельность между осями нижней и верхней головок шатуна, которая при замере на расстоянии 125 мм от стержня шатуна не должна быть более ± 0,10 мм.

При сборке группы шатун — палец — поршень необходимо обеспечить расширение головки шатуна путем его нагрева до температуры 240 °С, чтобы дать возможность вставить палец.

Для нагрева используется электропечь с термостатической регулировкой. При укладывании в печь верхнюю головку шатуна необходимо располагать внутри печи.

Печь регулируют на температуру 240 °С. Когда погаснет сигнальная лампа, указывающая на достижение установленной температуры, можно извлечь шатуны универсальными щипцами А. 81109.

Если шатуны вводятся в печь, уже нагретую до 240 °С, необходимо держать их в печи в течение 15 мин.

Запрессовку пальца следует выполнять как можно скорее, так как шатун быстро охлаждается, а в охлажденном шатуне нельзя изменить положение пальца.

Поршневой палец устанавливают в следующей последовательности.

Рис. 10. Схема удаления металла с поршня для подгонки его веса

Приготовить палец, предназначенный для сборки, надев его на валик приспособления А. 60325. Установить на конце этого валика направляющую, закрепив ее упорным винтом. Винт затягивают неплотно, чтобы не произошло заклинивания вследствие расширения пальца в контакте с нагретым шатуном.

После извлечения из печи быстрым движением зажать шатун в тисках.

Надеть поршень на шатун так, чтобы метка на поршне и отверстие на шатуне для выхода масла находились с одной стороны. Затем закрепленный на приспособлении А. 60325 поршневой палец протолкнуть в бобышку и в верхнюю головку шатуна так, чтобы заплечик приспособления соприкасался с бобышкой.

Во время этой операции поршень должен удерживаться в горизонтальной плоскости относительно верхней головки шатуна так, чтобы бобышка соприкасалась с верхней головкой шатуна. Таким образом, палец сможет занять нужное положение.

После сборки группы шатун — палец — поршень необходимо проверить прочность запрессовки пальца с помощью динанометрического ключа и приспособления А. 95614 в следующем порядке.

Зажать основание приспособления в тиски и установить на нем группу шатун — палец — поршень.

Опустить кронштейн индикатора, вставить в отверстие пальца резьбовой стержень и продвинуть его в отверстие бобышки до упора головки стержня в торец пальца. На конец стержня навернуть гайку и подвернуть ее так, чтобы она, соприкасаясь с опорой, выбрала возможные зазоры.

Приподнять кронштейн индикатора до горизонтального положения, закрепить его рукояткой и установить штифт индикатора на головке стержня, вставленного в палец. Установить на нуль индикатор и вставить в паз резьбового стержня упор во избежание проворачивания стержня.

Рис. 11. Установка поршневого пальца на приспособление А60325 (а) и запрессовка его в поршень и головку шатуна (б)

Рис. 12. Установка собранного комплекта поршень — палец — шатун на приспособление А.95614 для испытания на выпрессовывание

Динамометрическим ключом завернуть гайку 5 стержня (момент затяжки 1,3 кгс • м, соответствующий осевой нагрузке в 400 кгс).

Посадка пальца в шатуне будет правильной, если после прекращения действия динамометрического ключа и возвращения гайки в первоначальное положение стрелка индикатора возвратится на нуль шкалы. Натяг в сопряжении пальца с верхней головкой шатуна должен быть равен 0,010—0,042 мм.

В случае проскальзывания пальца в верхней головке шатуна необходимо заменить шатун новым.

По окончании сборочных операций, прежде чем установить группу шатун — палец — поршень в двигатель, следует проверить перпен: дикулярность осей группы с помощью прибора Ар. 5051 на расстоянии 125 мм от вертикальной оси шатуна (при отклонении от перпендикулярности свыше ± 0,40 мм шатун можно выправить с помощью ключа А. 60189) и смазать палец через отверстия в бобышках поршня.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Блок цилиндров автомобиля ВАЗ"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы