Строй-Техника.ру

Строительные машины и оборудование, справочник

Общие сведения

На рабочие места по сборке узлов и агрегатов детали подают после их дефектовки и комплектовки. При текущем ремонте детали комплектуют те же рабочие, которые выполняют разборочно-сборочные операции.

Детали, поступающие на сборку, должны соответствовать требованиям технических условий и быть чистыми. Перед сборкой их насухо протирают, а трущиеся поверхности покрывают той смазкой, которую используют в процессе эксплуатации. Поверхности деталей, окрасить которые после сборки невозможно, окрашивают до сборки.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Детали, точное взаимное расположение которых не обеспечивается при изготовлении или ремонте, дополнительно подгоняют или обрабатывают в сборе. Детали, подогнанные одна к другой во время изготовления, ремонта или сборки, не разукомплектовывают и на них наносят соответствующие метки.

Маслопроводящие каналы и отверстия прочищают, промывают, а если необходимо, продувают сжатым воздухом. Маслопроводящие отверстия в корпусах, втулках, валиках и других деталях, там, где это предусмотрено конструкцией механизма, при сборке должны совпадать.

Собранные, но не установленные на машины узлы проверяют, а в отдельных случаях испытывают и регулируют.

При напрессовкё на вал подшипников качения их нагревают в водо-масляной ванне до 90—100 °С. При напрессовке на вал усилие прикладывают к внутреннему кольцу подшипника, а при запрессовке в гнездо — к наружному. При этом нужно пользоваться соответствующими приспособлениями, оправками и наставками. Не допускается установка подшипников с перекосом. Подшипник запрессовывают или напрессовывают до упора в заплечики детали или стопорное кольцо. Вращающееся кольцо подшипника не должно соприкасаться с неподвижными деталями. Не допускается кернение посадочных мест под подшипники.

Самоподжимные резиновые сальники, бывшие в употреблении, промывают в керосине или дизельном топливе. При монтаже сальника усилие необходимо прикладывать к его корпусу.

Войлочные сальники перед установкой пропитывают в течение 30 мин смесью, состоящей из 20% чешуйчатого графита и 80% смазки УС. Перед пропиткой смесь нагревают до 80—90 °С и тщательно перемешивают.

Отверстия в картонных, паронитовых и пробковых прокладках должны совпадать с отверстиями в сопрягаемых деталях. Картонные прокладки, устанавливаемые для предотвращения протекания воды, смазывают суриком, а масла— оставляют сухими. Допускается для удобства монтажа смазывать их маслом.

Влага сильно влияет на состояние пробковых прокладок, и размеры их могут изменяться. Поэтому прокладки с уменьшенными размерами перед установкой на место следует накрыть влажной тканью и выдержать 4—6 ч, ас увеличенными размерами — высушить.

Болты и шпильки завертывают в бронзовые, алюминиевые и чугунные детали не менее чем на 1,1, а в детали из других металлов не менее чем на 0,8 диаметра резьбы. Конец болта или шпильки должен выступать из гайки на одну-три нитки резьбы. Болты и гайки затягивают до отказа ключами соответствующих размеров с рычагами стандартной длины (без удлинителей) или специальными ключами. При постукивании молотком с медным бойком по ненарезанной части завернутой шпильки должен быть слышен чистый металлический (без дребезжания) звук.

Усик стопорной шайбы должен плотно входить в паз детали и надежно предотвращать самоотворачивание. Край шайбы, отгибаемый на гайку, головку болта или деталь, должен плотно к ним прилегать. Не допускается повторное отгибание усика или края шайбы. Внутренний диаметр шайб должен соответствовать диаметру болта или шпильки. Запрещается устанавливать под гайку две пружинные шайбы.

После затяжки гайки пружинная шайба должна прилегать к детали и гайке по всей окружности, а зазор в разрезе шайбы соответствовать диаметру болта.

Концы шплинта разводят по оси болта: один на болт, другой на плоскость гайки; они должны плотно прилегать к деталям. Не допускаются трещины и надломы. Шплинт должен плотно (без зазора) сидеть в отверстии болта, а его головка — выступать над плоскостью гайки не более чем на 7s диаметра шплинта. Не допускается замена шплинтов проволокой или гвоздями. Проволока для групповой или специальной шплинтовки болтов должна быть мягкой, без скручивания и надломов. В головки болтов проволоку пропускают так, чтобы она при отвертывании болтов натягивалась. Концы проволоки после шплинтовки туго скручивают вместе и обрезают на расстоянии 5—6 мм от места их соединения.

Последовательность операций присборке узлов и механизмов (в том числе механизма газораспределения) двигателя является обратной по сравнению с разборкой. Поэтому ниже рассматриваются главным образом только технологические особенности сборочных операций.

Сборка узлов двигателя

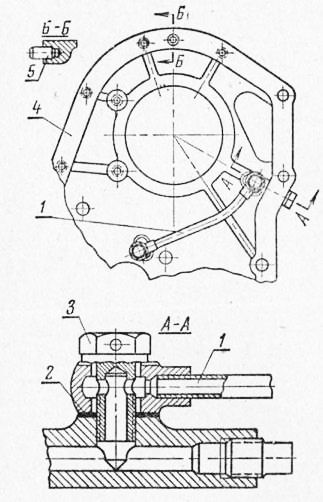

Блок цилиндров (блок-картер). Если необходимо заменить ось промежуточной шестерни двигателя Д-20, вывертывают болты фланца и вынимают ее. Новую ось запрессовывают, пользуясь пустотелой наставкой, завертывают болты фланца с шайбами, отгибая края шайб на грани головок болтов и фланец оси.

При замене пальца промежуточной шестерни двигателя Д-37М. отвертывают болты и вынимают палец из блока цилиндров. Если палец сидит в гнезде очень плотно, используют специальное приспособление. Новый палец запрессовывают молотком с медным бойком до упора фланца в тело блока и закрепляют болтами.

При замене втулок толкателей выпрессовывают из них уплотнительные кольца ступенчатой наставкой, а затем и сами втулки цилиндрической оправкой с медным наконечником. Запрессовывают втулки ступенчатой наставкой так, чтобы совпали отверстия во втулках толкателей впускных клапанов с отверстиями в блоке с точностью 0,4 мм. После запрессовки втулки обрабатывают разверткой 0 20 мм.

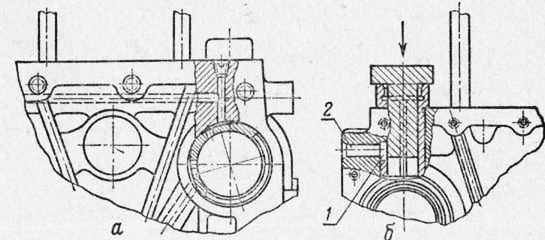

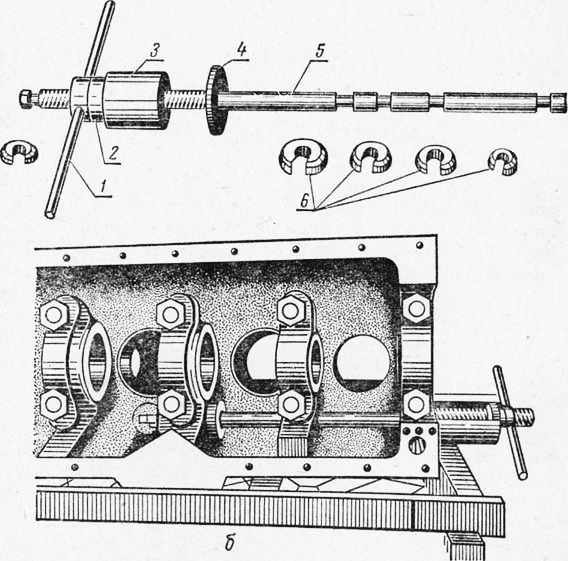

Втулки распределительного вала выпрессовывают и запрессовывают при помощи приспособления. Для этого шток пропускают через втулки распределительного вала, на соответствующую шейку надевают сменное ступенчатое кольцо, подобранное по размеру втулки. Стакан упирают в стенку блока цилиндров через опорную шайбу. Вращая гайку рукояткой иногда, в начале работы, приходится при этом удерживать шток от проворачивания), перемещают шток, а вместе с ним и ступенчатое кольцо, которое запрессовывает или выпрессовывает втулку.

При запрессовке передней и средней втулок проверяют совпадение сверлений во втулках со смазочными каналами в блок-картере, а у задней — совпадение наибольшего размера лыски с осью отверстия под масло со стороны верхней плоскости.

Запрессованные втулки растачивают до диаметра, приведенного в приложении. Допускаются овальность и конусность отверстий до 0,015 мм, биение среднего отверстия относительно крайних 0,03 мм, а непараллельность оси отверстий втулок относительно оси коренных подшипников до 0,05 мм на всей длине. На внутренних поверхностях втулок не должно быть рисок, трещин и забоин.

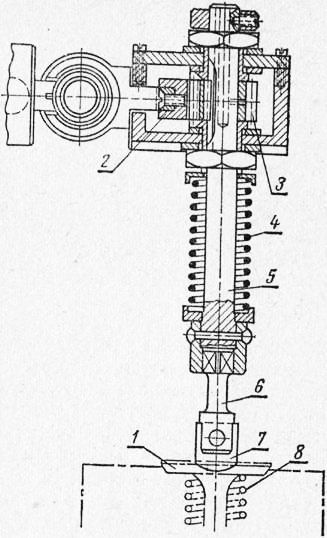

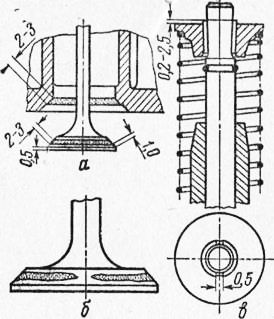

В блоке цилиндров Д-40, если необходимо, развертывают отверстия под толкатели до ремонтного размера. Палец промежуточной шестерни и втулки распределительного вала выпрессовывают и запрессовывают так же, как в двигателе Д-37М. Для запрессовки пальца можно пользоваться оправкой (рис. 68).

При замене втулок используют приспособление, -предварительно удалив заглушку заднего подшипника распределительного вала. Переднюю и среднюю втулки запрессовывают заподлицо с поверхностью блока цилиндров, а заднюю — заподлицо с поверхностью выточки под заглушку. Масляные отверстия во втулках должны совпадать с соответствующими масляными каналами в блоке цилиндров. После замены втулок устанавливают на место заглушку заднего подшипника.

Если необходимо, заменяют штифты для щита распределительных шестерен, запрессовывая их так, чтобы они выступали над поверхностью блока на 51—54 мм.

Отверстие для втулок толкателей в блоке цилиндров двигателя Д-54А можно развертывать под ремонтный размер. Запрессовывают втулки до упора в блок. Отверстия во втулках толкателей впускных клапанов (второе, третье, шестое и седьмое отверстия от передней плоскости блока) должны совпадать с отверстиями в блоке для валиков декомпрессионного механизма. Внутренние отверстия втулок обрабатывают после запрессовки ручными развертками диаметром 25,0 или 25,5 мм (ремонтный размер). Не допускаются раковины, риски и задиры. Вместо толкателей выпускных клапанов разрешается ставить толкатели впускных клапанов.

Палец промежуточной шестерни и втулки распределительного вала двигателя Д-54А заменяют так же, как в двигателях Д-37Ми Д-40, только предварительно у пальца 4 следует отвернуть гайку 6 (см. рис. 17), а при запрессовке необходимо, чтобы смазочное отверстие в пальце, через которое поступает смазка во втулку шестерни, было направлено вверх. После запрессовки на конец пальца надевают замковую шайбу и навертывают гайку 6. Края шайбы отгибают на прилив блока и грань гайки.

При замене втулок распределительного вала переднюю втулку запрессовывают до упора ее буртика в стенку блока цилиндров. Передний торец средней втулки должен выступать на 3—6 мм относительно плоскости третьего ребра блока, а отверстие во втулке совпадать с отверстием в блоке с точностью 1 мм. Задняя втулка должна утопать относительно торца блока на 5,5—8,5 мм. Заглушку заднего подшипника устанавливают до упора во втулку и уплотняют ее, ударяя молотком по центральной части.

Допускаются овальность и конусность отверстий во втулках, а также взаимное смещение их осей не более0,02мм. Непараллелыюсть общей оси отверстий втулок относительно оси расточек подшипников коленчатого вала должна быть не более 0,1 мм на длине, равной расстоянию между серединами крайних втулок. На внутренней поверхности втулок допускаются до 5 раковин длиной не более 3 мм и глубиной до 1,5 мм, расположенных от краев втулки и одна от другой на расстоянии не менее 10 мм. Края раковин необходимо затупить.

В двигателе СМД-14 втулки распределительного вала и палец промежуточной шестерни заменяют так же, как в двигателе Д-54А. Палец промежуточной шестерни запрессовывают так, чтобы метка на буртике пальца была направлена вниз, тогда смазочные каналы в пальце и в блок-кар-тере будут совпадать. В гнездо на торце пальца плотно устанавливают заглушку, если она была удалена.

Головка цилиндров. До сборки проверяют, хорошо ли промыта, очищена от накипи и нагара головка цилиндров, есть ли отметка о гидравлическом испытании. Масляные каналы продувают сжатым воздухом, а технологические отверстия каналов, если они были открыты во время ремонта, закрывают резьбовыми пробками.

Если необходимо заменить направляющие втулки клапанов, их выпрессовывают, запрессовывают новые втулки, пользуясь соответствующими наставками, а затем развертывают до необходимого размера.

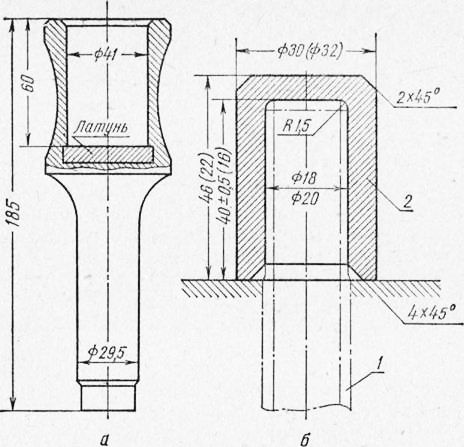

Втулки двигателей Д-20, Д-37М и Д-54А запрессовывают до упора специального выступа в поверхность головки. У втулок двигателей Д-40 и СМД-14 выступа нет, поэтому, чтобы незапрессованная часть втулки находилась над опорной поверхностью для пружины клапана на высоте 39,5-— 40,5 мм для двигателя Д-40 и 16 мм для двигателя СМД-14, пользуются дистанционными втулками с наружным диаметром 30 мм, внутренним 20 мм идлиной40лш (двигатель Д-40), для двигателя СМД-14 соответственно 30, 22 и 16 мм или специальными оправками (рис. 68).

Запрессованные втулки развертывают до номинального или ремонтного размера. Поверхность их должна быть чистой, без рисок, черновин, раковин и задиров. Допускаются овальность и конусность отверстия не более: 0,035 мм (для двигателя Д-20), 0,027 мм (для двигателей Д-37М и Д-40), 0,03 мм (для двигателя Д-54А), 0,04 мм (для двигателя СМД-14). Стержень клапана должен свободно, без заедания и торможения вращаться во втулке и перемещаться в осевом направлении. Размеры деталей и посадки приведены в приложениях 1—5.

Для восстановления требуемой ширины рабочей фаски клапанного гнезда, ее концентричности по отношению к оси направляющей втулки и чистоты поверхности фаску фрезеруют или шлифуют.

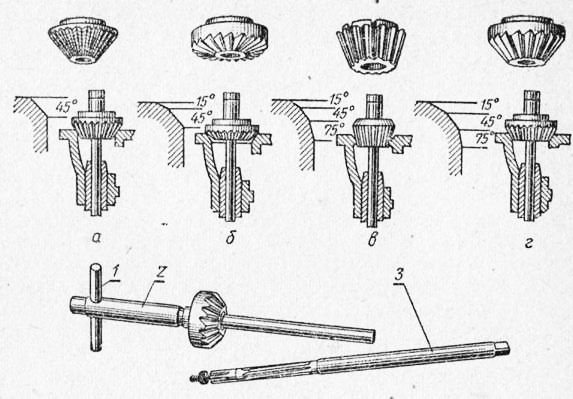

Для фрезерования применяют набор фрез с углами наклона режущих кромок 75, 45 и 15°. На поверхности рабочей фаски обычно имеется твердая корка, которую трудно обработать гладким лезвием, поэтому для черновой обработки используют фрезу с зубчатыми лезвиями, а для чистовой — фрезу с гладкими лезвиями.

Сначала фаску фрезеруют черновой фрезой с углом 45* (рис. 69), затем фрезами с углами 75 и 15°, добиваясь необходимой и равномерной ширины фаски по всему периметру, а кончают обработку чистовой фрезой с углом 45°. Если фаска хорошо сохранилась, черновой фрезой не пользуются.

Фрезеруют вручную, поэтому оправка фрезы должна плотно входить в направляющую втулку клапана. Допускается зазор не более 0,1 мм. В процессе фрезерования надо снимать как можно меньший слой металла, чтобы не снизить срока службы головки цилиндров.

При ручном фрезеровании клапанных гнезд затрачивается много рабочего времени и не всегда достигается хорошее качество работы. Поэтому в последнее время все чаще применяют шлифование всех фасок гнезда или только рабочей фаски.

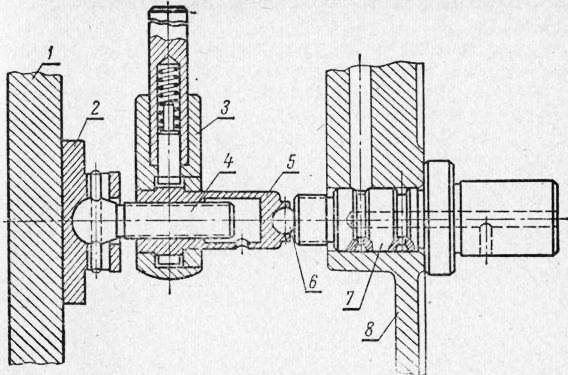

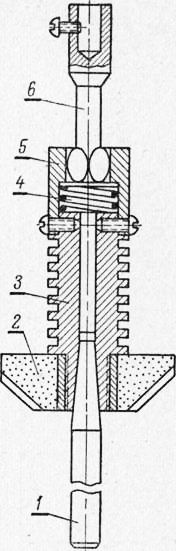

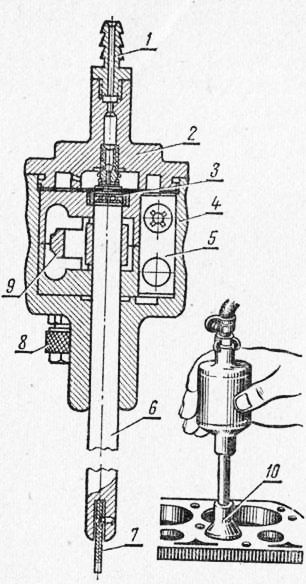

Для шлифования фаски пользуются оправкой и электрической дрелью. На корпусе (рис. 70) оправки закреплены шлифовальный камень и соединительная втулка. Внутри втулки установлена амортизирующая пружина. В нижнее конусное отверстие корпуса вставляют сменный стержень; цилиндрический хвостовик которого размещается в направляющей втулке клапана. В верхнем шестигранном отверстии помещен наконечник, соединенный со шпинделем электродрели. Головка наконечника сферическая шестигранная, благодаря чемуоправкасошпинделемэлектродрели соединяется шарнирно. Диаметр шлифовального камня, его конусность и диаметр цилиндрического хвостовика стержня подбирают в соответствии с размерами ремонтируемого гнезда и направляющей втулки клапана. Хвостовик должен входить в отверстие направляющей втулки с зазором примерно в 1,5 раза большим величины нормального зазора между стержнем клапана и втулкой.

Скорость вращения оправки должна быть 6000—12000 об/мин, в то время как скорость вращения шпинделя электродрели 500—2000 об/мин. Поэтому из корпуса дрели удаляют редуктор, а наконечник приспособления напрямую соединяют с валом электродвигателя, который вращается со скоростью 10000—12000 об/мин.

Перед работой цилиндрический хвостовик стержня оправки и направляющую втулку клапана обильно смазывают автотракторным маслом. Вначале шлифуют только под давлением собственного веса инструмента. После того как оправка начнет вращаться с нормальным числом оборотов, на дрель нажимают сильнее. При этом пружину 4 не сжимают до конца (до упора). В процессе шлифования рекомендуется поливать фаску смесью, состоящей из 3 частей автотракторного масла и 1 части керосина. Для получения более чистой поверхности начинают шлифовать крупнозернистым, а заканчивают мелкозернистым камнем. При правке камня продольные канавки на его рабочей части углубляют трехгранным напильником на 3—4 мм.

После выполнения этих операций головку цилиндров обдувают сжатым воздухом для удаления абразивных веществ, металлической пыли и стружек или промывают в моечной машине. Проверяют величину утопания тарелки клапана относительно нижней плоскости головки цилиндров (табл. 17), а также концентричность рабочей фаски гнезда относительно вертикальной оси направляющей втулки клапана.

Концентричность клапанных гнезд проверяют приспособлениями различных типов. Рассмотрим два из них.

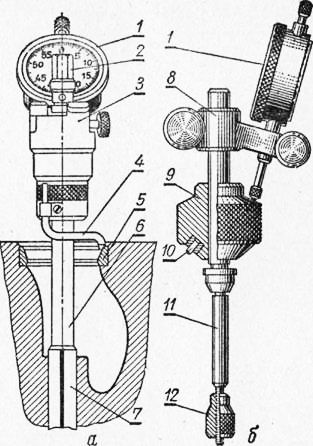

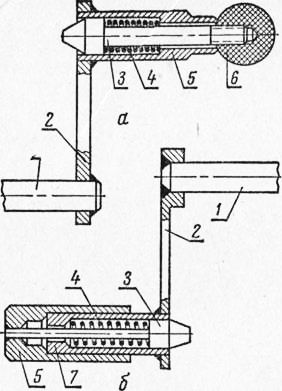

На корпусе (рис. 71, а) приспособления первого типа установлен индикатор. Его измерительный стержень связан системой рычагов с измерительной ножкой. В нижней части приспособления находится стержень 6, оканчивающийся цанговым патроном 7, который плотно прижимается к внутренней поверхности направляющей втулки клапана и центрирует приспособление относительно последней.

Для проверки цанговый патрон устанавливают в направляющей втулке клапана и, вращая винт, разжимают патрон во втулке. Осторожно поворачивая корпус за накатанную поверхность, устанавливают его так, чтобы измерительная ножка коснулась конической поверхности клапанного гнезда, а запас хода стрелки индикатора был равен 1,2 мм. Вращая приспособление, следят за показаниями стрелки индикатора. Разность предельных отклонений представит собой неконцентричность гнезда относительно оси направляющей втулки клапана.

Муфта (рис. 71, б) приспособления второго типа надета на оправку, на верхней части которой хомутом закреплен индикатор, а на нижнюю, резьбовую часть навернута гайка с установочным конусом.

При работе оправку устанавливают в отверстие направляющей втулки клапана и закрепляют гайкой. На оправку надевают муфту так, чтобы упор коснулся поверхности клапанного гнезда. После этого устанавливают хомут с индикатором и фиксируют его в положении, когда измерительный стержень коснется конической поверхности муфты,азапас хода стрелки будет равен 1,2 мм. Вращая муфту, определяют неконцентричность гнезда относительнооси направляющей втулки клапана.

Для притирки клапанов в ремонтных мастерских используют специальные станки М-2 и М-3.

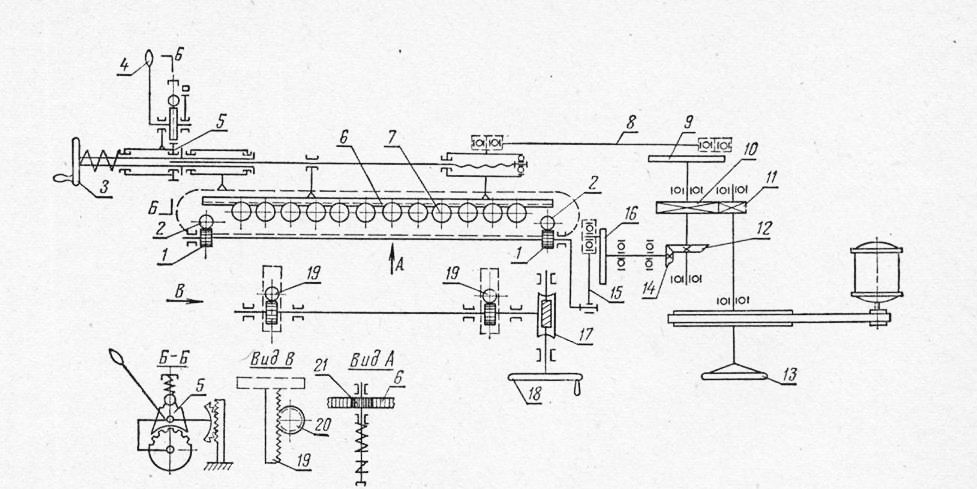

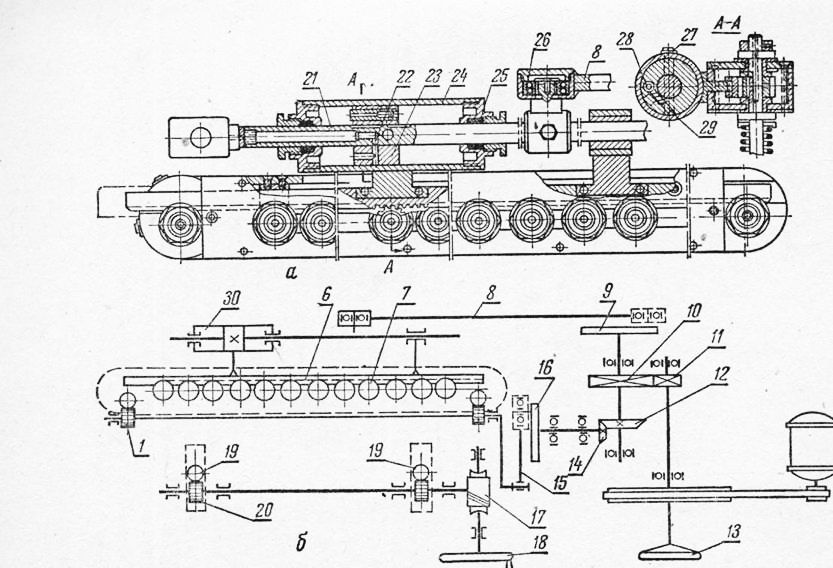

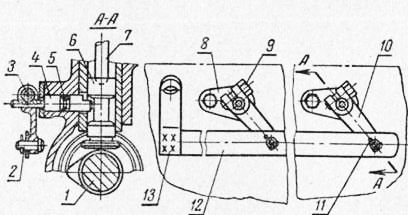

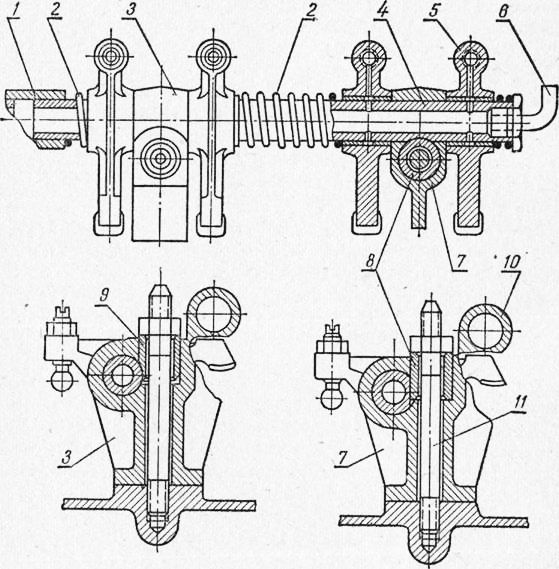

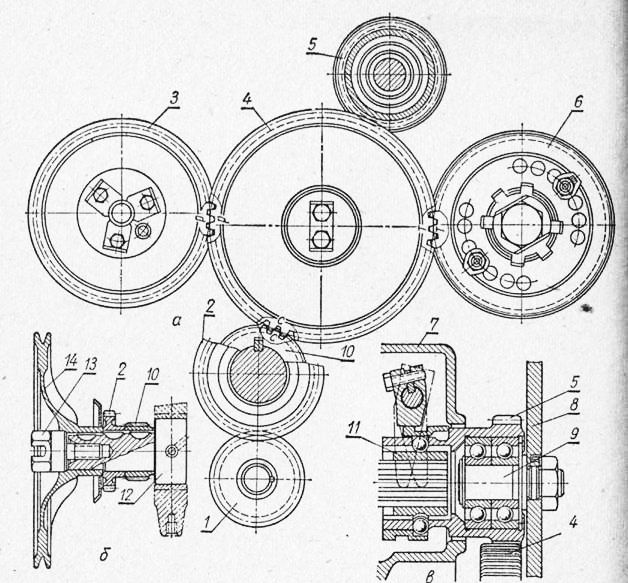

Редуктор станка М-2 состоит из пары цилиндрических шестерен (рис. 72) и пары конических шестерен. Возвратно-вращательное движение шпиндели получают от редуктора через шатун и кривошип, рейку и шестерни. Возвратно-поступательное движение шпинделей осуществляется от редуктора через шатун 15 и кривошип 16, цилиндрические шестерни и рейки.

Подъемную площадку, на.которой устанавливают головку или блок цилиндров, подводят к шпинделям и отводят от них при помощи маховичка 18, червячной пары, цилиндрических шестерен и реек.

Для углового смещения клапанов в процессе притирки (перекрытия) используют храповой механизм, который за двойной ход рейки дает перекрытие в 1°30’ . Рукояткой включают механизм. Маховичком устанавливают рейку в начальное положение при неработающем станке.

Шпиндели станка делают 70 возвратно-вращательных и 140 возвратно – поступательных (вниз и вверх) движений в минуту.

После фрезерования клапанных гнезд подбирают клапаны и наносят на них метки,соответствующие порядковому номеру гнезда, начиная со стороны распределительных шестерен. При раздельных головках цилиндров метка должна указывать порядковые номера головки и клапана.

Головку устанавливают на подъемной площадке стола так, чтобы гнезда клапанов расположились по линии шпинделей станка. На стержни клапанов надевают специальные пружины и устанавливают клапаны в гнезда головки цилиндров.

Вращая маховичок, поднимают корпуса шпинделей. Затем вставляют переходные штуцеры так, чтобы их квадраты вошли в отверстия муфт шпинделей, а наконечники — в прорези головок клапанов.

До пуска станка на фаски клапанов наносят слой наждачного порошка зернистостью 200—240, смешанного с веретенным маслом, или притирочную пасту ГОИ. Если во время работу, станка маховичок автоматически вращаться не будет, это значит, что рейка заняла одно из крайних положений и нет относительного углового смещения (перекрытия) клапанов. В этом случае необходимо рукоятку переставить в другое положение.

Обычно клапаны притирают в течение 2—3 мин.

Настройка станка для притирки клапанов двигателей различных марок заключается в установке шпинделей соответственно растояниям между клапанами. Для этого ослабляют гайки втулок крепления шпинделей, расставляют и закрепляют шпиндели по осям клапанов. После того как втулки будут закреплены, шпиндели должны от руки передвигаться во втулках и под действием пружин устанавливаться в начальное положение.

Устройство станка М-3 подобно устройству станка М-2, но вместо механического привода относительного смещения шпинделей установлен гидравлический привод, а в связи с этим изменился угол поворота шпинделя: при прямом ходе он составляет 360°, угол перекрытия клапанов 14°.

Заключенный внутри цилиндра поршень разделяет его на две полости, заполненные маслом. Усилие шатуна передается поршню, который сжимает масло в одной из полостей цилиндра (в зависимости от направления движения). При этом в соответствии с положением перепускного клапана, которое фиксируется шариком, сжимаемое масло небольшими дозами переходит в другую полость до тех пор, пока перепускной клапан не будет перемещен. После поступления всего количества масла в другую полость клапан торцом упрется в буртик крышки и зафиксируется в новом положении шариком и пружиной. В этом случае масло перепускается в противоположном направлении также небольшими порциями.

При перемещении поршня в цилиндре связанная с ним рейка сдвигается за двойной ход на 3—5 мм в одном направлении до переключения клапана, после этого она начинает перемещаться в обратном направлении. За каждый оборот эксцентрика рейка поворачивает шпиндель на 360° в одном направлении, а в обратном на 10—15° меньше.

В цилиндре гидравлического механизма в конце штока укреплен масляный резервуар. В случае утечки масла через сальники 25 оно из резервуара по внутреннему отверстию поступает к шарику запорного устройства, а затем через просверленное отверстие в поршне в одну из полостей цилиндра. Когда под действием поршня масло в цилиндре сжимается, шарик запирает перепускной канал и масло не может проникнуть из цилиндра в резервуар. При обратном движении поршня в цилиндре создается разрежение и масло поступает из резервуара в цилиндр.

Если нет специальных станков М-2 или М-3, то для притирки клапанов используют пневматические, электрические и обычные ручные дрели.

Пневматическая дрель состоит из алюминиевого корпуса (рис. 75), крышки, ниппеля для присоединения воздушного шланга, воздушного клапана и клапанной коробки, в которой смонтированы перепускные клапаны ротора. Крыльчатка делит внутреннее пространство корпуса на две полости. Клапаны коробки перепускают сжатый воздух в ту или иную полость корпуса, вследствие чего направление вращения шпинделя постоянно меняется.

На конце шпинделя 6 имеется прорезь для установки сменных наконечников. Воздух из корпуса выходит через штуцер 8. К дрели прилагаются резиновый присос для притирки клапанов, не имеющих прорезей на головке, и пружина для поднятия клапана над гнездом во время притирки.

Перед началом притирки резиновый шланг дрели присоединяют к воздушной магистрали. Затем открывают выходной штуцер 8 (он же является масленкой ротора), куда перед каждой притиркой заливают несколько капель машинного масла. После смазки колпачок штуцера завертывают так, чтобы выходное отверстие для воздуха осталось свободным. Под клапан ставят амортизационную пружину, а рабочую фаску клапана смазывают притирочной пастой. Затем впускают сжатый воздух через воздушный клапан 3 в полость корпуса дрели. Притирать начинают при легком нажимэ на дрель. С увеличением нажатия увеличивается число колебаний ротора, которое может изменяться в пределах 250—2500 колебаний в минуту. Во время притирки клапан перемещают по окружности и периодически поднимают.

Для сокращения затрат ручного труда притирку можно начинать стандартной электродрелью. Как обычно, фаски клапана и гнезда покрывают притирочной пастой, под тарелку клапана закладывают пружину, а направляющие втулки и стержень клапана обильно смазывают. Притирают вкруговую, приподнимая дрель через каждые 1—2сек.

После устранения зазора и получения узких круговых притертых полосок на фасках клапана и гнезда начинают притирать вручную.

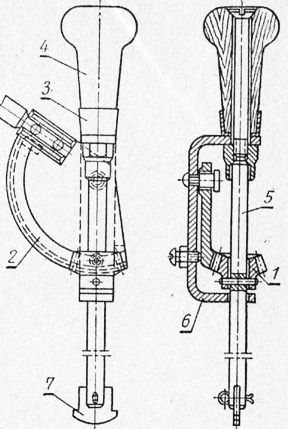

Наиболее простой по устройству прибор для притирки показан на рисунке 76. При качании сектора шестерня и шпиндель поворачиваются на 1—1,5 оборота. Перекрытие притираемых поверхностей достигается благодаря изменению амплитуды качания сектора.

Располагаться она должна примерно по середине рабочей фаски клапана (рис. 77). Иногда для полировки фасо-к в конце притирки используют не притирочную пасту, а чистое масло. По окончании притирки клапанов головку цилиндров и клапаны промывают в содовом растворе и продувают сжатым воздухом. Затем ее устанавливают на монтажный стол, ставят клапаны на место и перевертывают головку камерами сгорания вниз. Надевают на стержни клапанов пружины и упорные шайбы пружин. У двигателей Д-20, Д-54А и СМД-14 на стержень клапана устанавливают предохранительные пружинные кольца.

Пользуясь приспособлением, сжимают пружины. Вставляют на место сухари и обстукивают их через трубчатую оправку или несколько раз ударяют медным молотком по торцу клапана. Разница в выступании сухариков допускается до 0,3 мм, а зазор между ними должен быть в пределах 0,5— 0,6 мм. Не допускается качание опорной шайбы пружины. Пружины должны быть перпендикулярны к поверхности головки цилиндров, а своими торцовыми витками плотно прилегать к ней и опорной шайбе.

После установки клапанов проверяют герметичность притирки, заливая во впускные и выпускные окна головки блока керосин. В течение 3 мин керосин не должен просачиваться через клапаны. При текущем ремонте или для предварительной проверки качества притирки клапанов на фаску клапана через 30—40° по окружности наносят карандашные метки, вставляют клапан в гнездо и повертывают его 2—3 раза. При удовлетворительной притирке метки должны стереться.

В головку цилиндров ввертывают шпильки, штуцеры и устанавливают другие детали.

Механизм коромысел и декомпрессионный механизм. Если необходимо, из коромысел выпрессовывают изношенные втулки и запрессовывают новые, пользуясь соответствующими наставками и подставками. Смазочные отверстия во втулках должны совпадать с каналами в коромыслах, а каналы должны быть тщательно очищены от грязи и продуты сжатым воздухом. Втулки после запрессовки развертывают до необходимого размера (приложения 1—5). Допускаются овальность и конусность после развертывания 0,02 мм.

a — клапан притерт правильно; б — клапан притерт неправильно; в — установка сухарей клапана двигателя Д-54А.

У двигателей Д-20 перекрытие смазочного канала коромысла втулкой и утопание ее допускаются не более 0,5 мм. При замене регулировочных винтов коромысел на одно из них ставят упорную пластину 10 (см. рис. 8) декомпрессионного механизма.

При сборке в кольцевую канавку валика коромысла ставят упорное кольцо, смазывают валик, надевают на него коромысло, стойку, другое коромысло и другое упорное кольцо. Коромысло с упорной пластиной должно находиться над отверстием под штифт стойки.

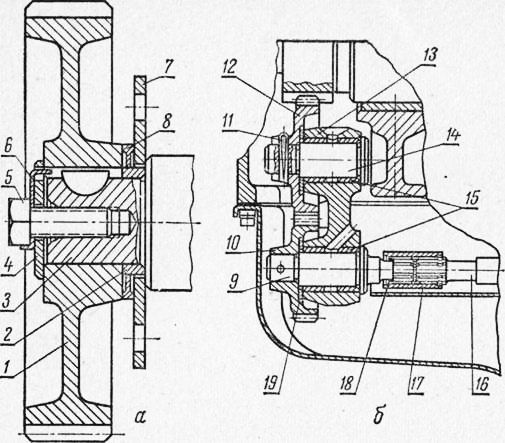

Для сборки механизма управления декомпрессионным механизмом в корпус 3 крышки головки цилиндра ввертывают два упора рычага валика 16 декомпрессионного механизма, а в выточку запрессовывают сальник 15. На валик 16 напрессовывают рычаг 14, вставляют штифт и кернят его в двух точках с каждой стороны. Ось рычага располагают относительно лыски на валике под углом 45°. Валик в сборе вставляют в отверстие корпуса 3 крышки так, чтобы лыска была обращена вверх. На конце валика устанавливают стопорное кольцо. Зазор между стенкой корпуса крышки и внутренним торцом рычага должен быть в пределах 0,5— 1,0 мм. При установке рычага в переднее крайнее положение лыска валика должна находиться в верхней горизонтальной плоскости. Корпус крышки в сборе устанавливают на головку цилиндра, уложив предварительно прокладку.

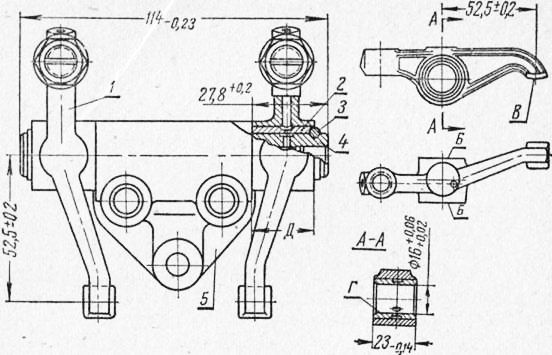

У двигателя Д-37М при запрессовке втулки смазочное отверстие должно находиться в нижней половине гнезда коромысла, как показано на рисунке 78. Допускается непараллельность образующей В бойка и оси внутренней поверхности Г втулки не более 0,05 мм, а неперпендикулярность торцовых поверхностей Б коромысла относительно этой же оси не более 0,1 мм на радиусе 12 мм.

Ось коромысла запрессовывают так, чтобы длина концов ее с обеих сторон стойки была в пределах 27,8—28,0 мм. Устанавливают правое и левое коромысла на ось и фиксируют их наложение запорными кольцами. Концы коромысел с регулировочными винтами должны быть обращены в сторону, противоположную отверстию для малой шпильки крепления стойки, а концы без регулировочных винтов сближаться один с другим.

Если необходимо разобрать декомпрессионный механизм Д-37М, расшплинтовывают пальцы (рис. 79) рычагов и снимают с рейки рычаги в сборе. Отвертывают болты, вынимают шпоночные шайбы, снимают рычаги и удаляют из них пальцы. Снимают с валиков декомпрессионного механизма крышки, уплотнительные кольца и отъединяют от рейки пружину. Собирают декомпрессионный механизм в обратном порядке. Резиновое уплотнительное кольцо перед установкой в канавку валика’ смазывают дизельным маслом.

У двигателя Д-40 отверстие запрессованных втулок обрабатывают на сверлильном станке машинной разверткой ф 22 мм. У двигателей Д-48Л и Д-48М втулок коромысел нет, поэтому при износе отверстий их растачивают и запрессовывают в них втулки ремонтных размеров.

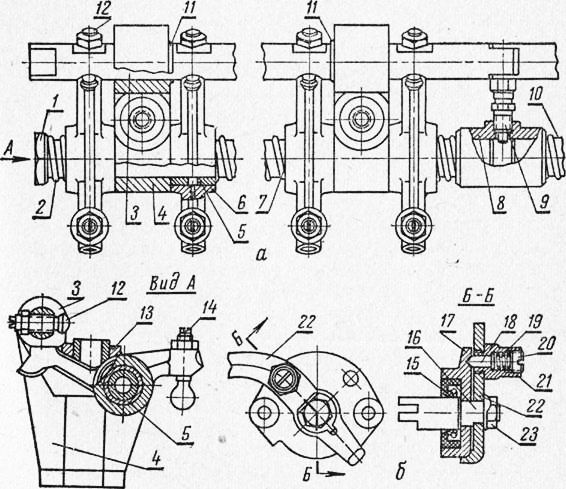

При сборке механизма коромысел в концы валиков ввертывают пробки (рис. 80) с прокладками. На валик декомпрессионного механизма устанавливают стопорные кольца и надевают до упора в них стойки. Ввертывают в отверстия валика болты и закрепляют их контргайками.

На валик коромысел надевают короткую пружину, коромысло с регулировочным винтом, стойку, второе коромысло, длинную пружину, третье коромысло, стойку, последнее коромысло и короткую пружину. Эти же операции повторяют для второго валика. В соединительную муфту ввертывают ниппель . и соединяют муфтой оба валика коромысел. В гнезда стоек вставляют установочные сухари.

Если необходимо разобрать рукоятку включения декомпрессионного механизма, отгибают стопорную шайбу, отвертывают гайку и снимают рычаг в сборе. Вынимают из фланца валик. Зачищают места керновки упора, вывертывают его и вынимают из стакана пружину и плунжер, а стакан вывертывают из рычага. Из фланца выпрессовывают сальник.

Собирают рукоятку в обратном порядке. После закрепления упора пЛун-жер должен надежно фиксировать рукоятку. Упор пружины раскернивают в трех точках.

Изношенные втулки коромысла двигателя Д-54А выпрессовывают, пользуясь наставкой и подставкой. При износе отверстия в коромысле его развертывают под ремонтный размер. При запрессовке втулки отверстие для смазки должно располагаться в нижней четверти окружности со стороны регулировочного винта. Перед разверткой смазочное отверстие набивают смазкой УС, а по окончании обработки его и смазочные каналы прочищают и продувают сжатым воздухом.

На валик коромысла с одного конца надевают пружину, коромысло, стойку, другое коромысло и пружинное кольцо. Эти же операции (кроме установки пружины) повторяют с другой стороны валика. Порядок сборки второго валика такой же. Разрез головки стоек старой конструкции должен быть обращен в сторону бойков коромысел. В торцовые выточки валиков коромысла устанавливают сальники. Соединительную трубку, пружину и уплотнительную втулку устанавливают при монтаже механизма коромысел на головку цилиндров.

Декомпрессионный механизм разбирают и собирают так же, как декомпрессионный механизм двигателя Д-37, но вместо отдельных крышек на каждые два валика устанавливают одну общую крышку. Для разборки рычага управления декомпрессионным механизмом новой конструкции отвертывают шаровую головку 6 и вынимают из рукоятки пружину и фиксатор. В торце рукоятки рычага старой конструкции сверлят на глубину 3 мм отверстие ф 5 мм и по краям его вырубают фаску 3×45°. Выбивают фиксатор из корпуса рукоятки, снимают рукоятку, пружину и фиксатор.

Рычаги собирают в обратном порядке. Головка фиксатора рычага новой конструкции должна выступать из корпуса на 8,5 мм, а сам он должен свободно перемещаться в корпусе и возвращаться в исходное положение под действием пружины. Фиксатор с пружиной рычага старой конструкции ставят так, чтобы его головка выходила из корпуса на 10 мм. В этом положении на хвостовик фиксатора надевают рукоятку 5 до упора в корпус и приваривают хвостовик к рукоятке.

В двигателях СМД-7 и СМД-14 втулку запрессовывают заподлицо с торцами коромысла. Допускается утопание втулки не более 0,5 мм. По отверстию в коромысле сверлят во втулке отверстие диаметром 4 мм. Ось отверстия не должна смещаться относительно оси канавки во втулке более чем на 0,5 мм.

Механизм коромысел и декомпрессионный механизм собирают так же, как такие механизмы двигателя Д-54А, но в торец одного из валиков (рис. 82) коромысел ввертывают угольник для присоединения маслоподводящей трубки. Валики коромысел устанавливают в соединительной трубке, применяя бессальниковые уплотнения. В крайние стойки коромысел помещают установочные, а в средние — упорные сухари. На валике декомпрессионного механизма вместо винтов имеются лыски.

Коленчатый и распределительный валы. На задний конец распределительного вала двигателя Д-20 напрессовывают до упора в буртик шарикоподшипник и устанавливают стопорное кольцо. На передний конец напрессовывают подшипник, надевают шайбу крепления подшипника и ставят сегментную шпонку. Совмещают паз распределительной шестерни со шпонкой, напрессовывают шестерню до упора во внутреннее кольцо шарикоподшипника. Метки на торцах зубьев шестерни должны быть обращены наружу. На конец валика надевают замковую шайбу и, навернув гайку, отгибают на нее край шайбы.

На передний конец коленчатого вала после напрессовки подшипника устанавливают шпонку и напрессовывают шестерню метками наружу.

Шестерню коленчатого вала двигателя Д-37М до установки на место нагревают до 120—150 °С. Шестерню распределительного вала спрессовывают двухлапчатым съемником после отвертывания болтов. При сборке, совместив отверстия под болты и штифты 24, напрессовывают шестерню на шейку вала до отказа и крепят тремя болтами с замковыми шайбами. Если необходимо, заменяют подпятник.

На шейку распределительного вала двигателя Д-40 надевают дистанционную втулку (рис. 83), запрессовывают шпонку, ставят на место упорный фланец и кольцо. Напрессовывают на гидравлическом прессе при помощи наставки и подставки шестерню до упора в дистанционную втулку меткой С наружу. Шестерню закрепляют болтом с упорной и стопорной шайбами. Край стопорной шайбы отгибают на грань головки болта и упорной шайбы. Зазор между торцом передней опорной шейки вала и упорным фланцем должен лежать в пределах 0,08—0,20 мм. Если необходимо, зазор регулируют, изменяя высоту дистанционной втулки или кольца.

При напрессовке шестерни коленчатого вала двигателя Д-54А пользуются приспособлением, а распределительного — наставкой. Шестерни устанавливают так, чтобы метки были на наружной стороне. Отверстие в ступице шестерни распределительного вала должно совпадать с установочным штифтом. После запрессовки крепят шестерню четырьмя болтами и шплинтуют их попарно проволокой ПЖ-1,6х

Х200, проверяют плотность прилегания ступицы шестерни к фланцу распределительного вала. Щуп 0,03 мм не должен проходить. Устанавливают вал в центрах и проверяют боковое биение венца шестерни при вращении вала. Допускается биение не более 0,15 мм. В торец распределительного вала запрессовывают упорный подпятник регулировочного винта.

Шестерню коленчатого вала двигателей СМД-7 и СМД-14 устанавливают при общей сборке. С распределительного вала шестерню снимают двухлапчатым съемником, а напрессовывают, совместив предварительно отверстия в шестерне с установочным штифтом на фланце вала, при помощи пустотелой наставки. Закрепляют шестерню на валу четырьмя .болтами, попарно зашплинтованными замочными шайбами.

Привод масляного насоса. Шестерни привода масляного насоса двигателей Д-20, Д-37М и СМД-14 устанавливают на ведущий вал насоса при его сборке.

Из кронштейна привода масляного насоса двигателя Д-40, если необходимо, выпрессовывают изношенные втулки и запрессовывают новые. Смазочные каналы во втулках и кронштейне должны совпадать. После запрессовки втулки развертывают вручную. Неперпендикулярность торцов кронштейна привода к оси втулок не должна превышать 0,08 мм на всем диаметре бобышки. В кронштейн вставляют валики, устанавливают на них шайбы и напрессовывают шестерни. При напрессовке необходимо совместить отверстия в валиках и ступицах шестерен. Допускается сверление нового отверстия в валике под углом 90° к старому.

Осевой разбег новых валиков после напрессовки должен быть в пределах 0,075—0,350 жж, а при ремонте — до 1 мм. В отверстия шестерен и валиков забивают конические штифты, а в отверстия кронштейна запрессовывают два установочных штифта. Вращение шестерен должно быть плавным, без заедания. Боковой зазор между зубьями шестерен должен находиться в пределах 0,08—0,32 мм. Его проверяют в трех точках через 120°.

В кронштейн привода двигателей Д-54А запрессовывают при помощи цилиндрической оправки втулки 14 до упора буртиков в торцы кронштейна и развертывают их. Передний конец валика запрессовывают в ступицу шестерни 3 так, чтобы он остался углубленным в ступицу на 4 мм. Для этого пользуются вкладышем-фиксатором ф 24 мм и высотой 4 мм. Отверстия в ступице и валике должны совпадать. В отверстия вставляют цилиндрический штифт ф5 мм и, пользуясь поддержкой и обжимкой, расклепывают его с обеих сторон. Запрессовывают в кронштейн установочные штифты. Валик в сборе с шестерней вставляют в кронштейн и фиксируют его положение пружинным кольцом.

Валик должен свободно вращаться в кронштейне. Осевой разбег допускается в пределах 0,1—0,5 мм, а при ремонте — до 1,0 мм. Если необходимо, устанавливают регулировочную шайбу между ступицей шестерни и буртиком втулки.

Привод гидравлического насоса. Привод собирают в порядке, обратном разборке. Если необходимо заменить отдельные детали в технологическом комплекте рычага рукоятки включения привода двигателя Д-37М, вывертывают болт, снимают рычаг, зачищают накернен-ные места и отвертывают головку фиксатора и вынимают пружину и фиксатор. После замены деталей собирают комплект рычага. При сборке привода не допускается срезание кольца уплотнения. Момент затяжки болта 6 должен быть в пределах 1,5—2,0 кгм.

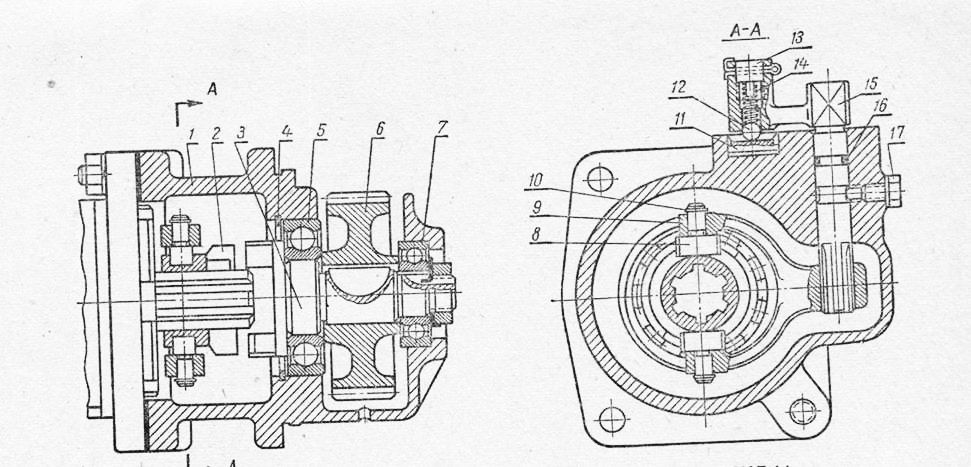

Механизм включения насоса двигателя Д-40 окончательно собирают вместе с щитом распределительных шестерен. На шестерню привода напрессовывают шарикоподшипник, устанавливают распорную втулку, другой подшипник и крепят их болтом с шайбой.

При сборке привода вентилятора, счетчика мото-часов и гидравлического насоса двигателя Д-54А на валик напрессовывают одновременно шестерню и задний подшипник до упора его в буртик валика. Затем ставят на шлицы муфту-шестерню и закрепляют ее гайкой с шайбой.

В старой конструкции привода со стаканом подшипника на валик сначала напрессовывают задний подшипник, ставят стопорное кольцо и запрессовывают валик в сборе с шестерней в корпус счетчика мото-часов до отказа. После этого на валик напрессовывают шестерню 2 длинным концом ступицы в сторону подшипника.

В конструкции без стакана после запрессовки валика с подшипником в корпус счетчика ставят стопорное кольцо 30L а после установки шестерни напрессовывают еще и передний подшипник.

При сборке механизма включения привода конец стопорного болта вилки должен упираться в одну из лысок вала. Если необходимо заменить изношенные детали рукоятки включения, спиливают расклепанную часть фиксатора , снимают головку фиксатора, вынимают пружину и фиксатор из рукоятки. При сборке рабочая часть фиксатора при вытягивании головки должна полностью утопать в рукоятке. Вилку повертывают, пока кулачковая муфта полностью не включится, и в этом положении устанавливают рукоятку так, чтобы она располагалась против отметки «включено».

Подшипник привода гидравлического насоса двигателей СМД-7 и СМД-14 запрессовывают в корпус до отказа, а подшипник напрессовывают на вал при помощи пустотелой оправки. В корпус привода устанавливают шестерню 6. Запрессовывают в нее и подшипник 7 вал в сборе с подшипником 5 и шпонкой. Устанавливают на место кольцо, шайбу и гайку. Края шайбы отгибают в канавку вала и на грань гайки.

Если необходимо, удаляют шплинт, снимают заглушку, пружину и шарик. После замены изношенных деталей вновь собирают узел. При замене сухарей предварительно снимают предохранительные кольца. При полном зацеплении кулачков муфты фиксатор должен располагаться над правым пазом ограничителя (если смотреть со стороны рычага).

Шестерни привода топливного насоса и промежуточные шестерни. При сборке шестерен привода топливного насоса двигателей Д-37М, Д-40, Д-54А и СМД-14 изношенную втулку выпрессовывают и заменяют новой. Втулку запрессовывают со стороны короткой ступицы шестерни до упора буртика втулки в ступицу. Устанавливают шлицевой фланец, а в некоторых конструкциях привода еще и поводок счетчика мото-часов.

В кольцевую канавку ступицы промежуточной шестерни двигателя Д-20 устанавливают “стопорное кольцо, запрес-, совывают подшипник до упора в него и ставят другое кольцо.

Для замены втулок промежуточных шестерен пользуются соответствующими подставками и ступенчатыми наставками. Торцы втулок не должны выступать из ступиц шестерен. После запрессовки втулки растачивают или развертывают.

Втулку промежуточной шестерни двигателей СМД-7 и СМД-14 при замене запрессовывают так, чтобы ее буртик располагался со стороны шестерни, где нет меток. Через отверстие в шестерне сверлят во втулке смазочное отверстие ф 3 мм, а затем растачивают или развертывают втулку до необходимого размера и подрезают так, чтобы общая длина ступицы и буртика была в пределах 36,75—36,92 мм.

Для крышек распределительных шестерен двигателей Д-20 и Д-37М предварительной подсборки не требуется.

При сборке крышки распределительных шестерен двигателя Д-40 на хвостовик шестерни напрессовывают подшипники и втулку, закрепляя их болтом с упорной шайбой. Шестерню в сборе с подшипниками запрессовывают в крышку . При подсборке щита распределительных шестерен в нем монтируют механизм включения гидравлического насоса. Если необходимо заменить детали рукоятки, зачищают места кернения фиксатора, отвертывают стакан, вынимают фиксатор и пружину. Заменив изношенные детали, собирают узел. Стакан рукоятки навертывают до отказа, а резьбу в месте выхода хвостовика фиксатора раскернивают в двух точках. При установке пластины фиксатора ее центрируют по кольцу сальника ). Болт шплинтуют проволокой ПЖ-1Х175. Проволоку при шплинтовке закручивают в 3—4 витка, закрученные концы ее могут выступать не более 3—4 мм, их отгибают в сторону лап вилки. Перемещением фиксирующей пластины регулируют расстояние от боковой поверхности пальцев до плоскости крепления насоса и проверяют его шаблоном. При положении фиксатора в нижнем пазе пластины оно должно быть в пределах 11,5—13,5 мм.

Из картера шестерен двигателя Д-54А, если необходимо, выпрессовывают старые втулки и запрессовывают новые. Буртик втулки должен быть обращен в сторону шестерни и упираться в торец гнезда, а торец втулки располагаться заподлицо с поверхностью А или утопать не более чем на 1 мм. Втулки после запрессовки развертывают.

Шестерню устанавливают между бобышками картера длинной частью ступицы в сторону поверхности А и запрессовывают палец 8 со стороны передней втулки так, чтобы резьбовое отверстие в пальце было направлено в сторону крышки картера. Осевой разбег шестерни допускается в пределах 0,3—0,15 мм.

Запрессовывают установочные штифты (рис. 85), ставят на место прокладки, маслопроводную трубку коротким изогнутым концом вверх и специальные болты, которые шплинтуют проволокой.

В стакан запрессовывают подшипник, ставят стопорное кольцо и самоподжимной сальник отворотами манжеты в сторону подшипника. Стакан в сборе устанавливают в крышку распределительных шестерен. В конструкции без стакана подшипника в гнездо с наружной стороны ставят только сальник. С внутренней стороны крышки завертывают регулировочный винт распределительного вала и навертывают на винт гдйку с наружной стороны.

Подсборку картера шестерен и его крышки в двигателе СМД-14 выполняют при сборке двигателя.

Установка узлов и деталей механизма газораспределения при общей сборке двигателей

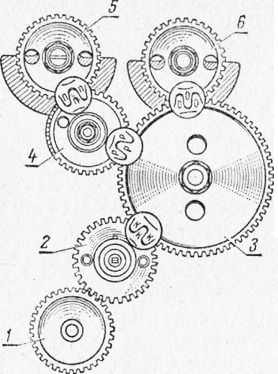

Двигатели Д-14 и Д-20. После установки гильзы, коленчатого вала, маховика, шатуна с поршнем и уравновешивающего механизма промежуточную шестерню в сборе с подшипниками напрессовывают на ось. При этом ее метка П (рис. 86) должна расположиться между двумя метками П на торцах зубьев шестерни привода левого противовеса.

Через отверстие в передней стенке блок-картера устанавливают распределительный вал так, чтобы метка О на торце шестерни привода правого противовеса разместилась между двумя метками О на торцах зубьев шестерни распределительного вала, а метка Р этой шестерни —между двумя метками Р на промежуточной шестерне и метка К на торце шестерни коленчатого вала м‘ежду двумя метками К на шестерне распределительного вала. Через отверстие в шестерне завертывают болты крепления шайбы.

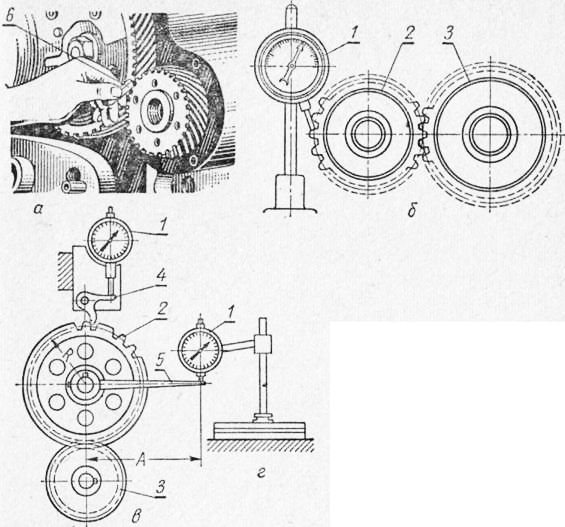

Проверяют боковой зазор в зацеплении шестерен. Он должен быть в пределах 0,1 — 0,3 мм. Допускается зазор без ремонта не более 1 мм и разность замеров в трех точках для одной пары шестерен не более 0,1 мм. Необходимый зазор получают предварительным подбором шестерен. Новые шестерни обычно делят на группы. При сборке все шестерни должны быть одной и той же группы.

Для измерения зазоров существует несколько способов. Простейший из них заключается в том, что, пропустив между зубьями шестерен мягкую (свинцовую) проволоку, большую по диаметру в 1,5—2 раза, чем допустимый зазор, повертывают шестерни до выхода проволоки из зацепления. Измеряют толщину сплющенной проволоки — она будет равна зазору.

Помещают между зубьями щуп (рис. 87, а), толщина которого равна предельному зазору, и поворачивают шестерни. Если они не поворачиваются или поворачиваются с трудом — зазор меньше, чем толщина щупа.

При измерении зазора индикатором (рис. 87, б) его измерительный стержень должен упираться в зуб одной из шестерен, находящихся в зацеплении. Перемещая эту .шестерню (другая застопорена), выбирают зазор между зубьями шестерен и по отклонениям стрелки судят о величине зазора.

Торцы зубьев шестерен должны лежать в одной пло^ скости. Допускается отклонение не более 2 мм (кроме шестерни коленчатого вала).

Заглушку заднего гнезда подшипника распределительного вала смазывают белилами и ставят на место. Толкатели клапанов предварительно смазывают дизельным маслом. После установки они должны легко перемещаться и поворачиваться в гнездах блок-картера.

На шейку коленчатого вала устанавливают, предварительна смазав, опорное кольцо, напрессовывают распорную втулку, надевают кольцо подвода масла, ставят другое опорное кольцо и штуцерх трубкой подачи смазки.

При установке масляного насоса его ведущую шестерню вводят в зацепление с шестерней коленчатого вала. Допустимый боковой зазор между зубьями шестерен должен быть в пределах 0,2—0,3 мм. После установки маслоотражателя крышки картера в сборе с сальником ставят шкив и пыльник, Напрессовывают шкив на шейку вала, одновременно запрессовывая пыльник в гнездо крышки шестерен. Пыльник может выступать над торцом крышки до 1 мм. Не допускается его утопание в гнезде. Шкив фиксируют шпонкой и храповиком с опорной шайбой.

При установке головки цилиндра момент затяжки гаек ее крепления должен составлять 18—20 кгм. Гайки затягивают крест-накрест в несколько приемов, не более чем на 1—2 грани за один прием.

Через отверстия в головке вставляют две штанги, а в отверстие корпуса крышки стержень навернув на него предварительно контргайку и наконечник. Ставят и закрепляют стойку с коромыслами в сборе. Проверяют расположение коромысел относительно стержней клапанов. Если необходимо, коромысла правят. Допускается неприлегание бойка коромысла к торцу стержня клапана не более 0,05 мм.

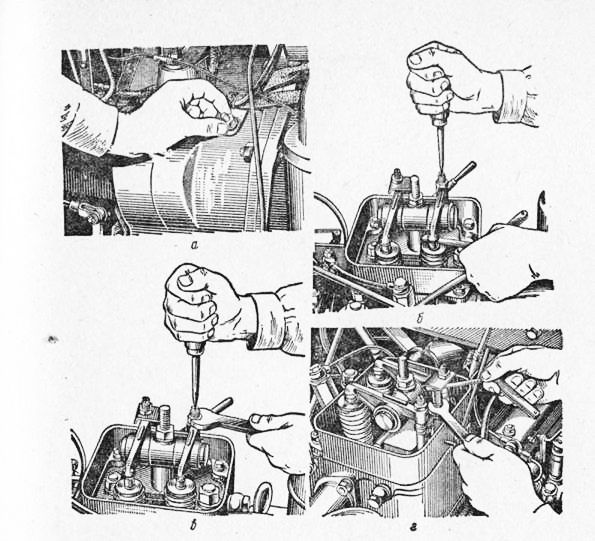

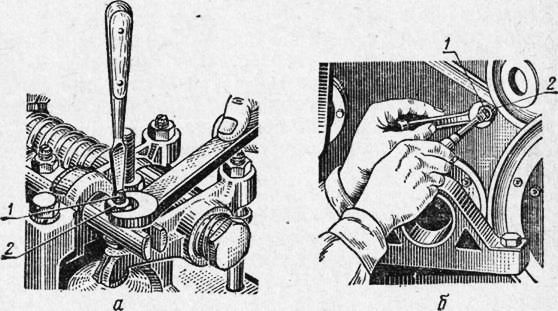

По выполнении этих операций предварительно регулируют зазоры между бойками коромысел и торцами стержней клапанов (для впускного клапана 0,25—0,35 мм, для выпускного 0,3—0,4 мм). Для этого, сдвинув рычаг декомпрессионного механизма в сторону маховика до отказа, медленно поворачивают коленчатый вал и, наблюдая за моментом открытия и закрытия впускного клапана, определяют коней такта впуска. Вывертывают шпильку из соединительного корпуса (рис. 88,а) и вставляют гладким ее концом в то же отверстие. Нажимая на шпильку, медленно поворачивают коленчатый вал до тех пор, пока она не войдет в отверстие маховика. Поршень в это время будет находиться в в. м. т.

Повернув рычаг декомпрессионного механизма в обратном направлении, прижимают боек коромысла к стержню клапана и поворачивают штангу толкателя на 1—2 оборота, чтобы проверить, нет ли заедания. Отвертывают гайку регулировочного винта, проверяют величину зазора щупом и регулируют его, поворачивая отверткой регулировочный винт (рис. 88,6). По окончании регулировки, придерживая отверткой винт, затягивают контргайку (рис. 88, в) и еще раз проверяют величину зазора, поворачивая штангу толкателя вокруг ее оси. В этом же положении поршня и рычага декомпрессионного механизма регулируют зазор между наконечником стержня и упорной шайбой коромысла впускного клапана (рис. 88,г), который должен находиться в пределах 1,1—1,2 мм. По окончании регулировки и затяжки контргайки еще раз проверяют величину зазора.

Устанавливают на двигатель остальные детали и узлы. Обкатывают и испытывают двигатель, проводят контрольный осмотр, во время которого устраняют замеченные при испытании неисправности.

Двигатель Д-37М. После укладки коленчатого вала, установки картера маховика, маховика и цилиндров с деталями шатунно-поршневой группы ставят на место головки цилиндров в сборе с клапанами. Момент затяжки гаек крепления должен быть в пределах 12—14 кгм.

Во втулки толкателей и отверстия головки цилиндров запрессовывают при помощи оправки уплотнительные кольца и устанавливают кожухи штанг толкателей. Установив передний лист, протирают шейки распределительного вала, смачивают их дизельным маслом и ставят вал на место. При монтаже валиков декомпрессиониого механизма их необходимо располагать лыской вверх.

Шестерню (рис. 89) привода гидравлического насоса в сборе с осью 9 устанавливают на передний лист и крепят ось. Надевают на палец упорную шайбу и ставят промежуточную шестерню 4 так, чтобы метка С на впадине ее зубьев совпадала с такой же меткой на зубе шестерни коленчатого вала, а метка Р промежуточной шестерни — с такой же меткой на шестерне распределительного вала. Зазор между ступицей промежуточной шестерни и упорной шайбой допускается в пределах 0,03—0,47 мм. Боковой зазор между зубьями шестерен, замеренный щупом, 0,1—0,3 мм. Разность трех замеров по начальной окружности допускается не более 0,06 мм.

а — схема расположения шестерен; 6 — установка шестерни коленчатого вала; в — установка шестерни гидравлического насоса; 1 — ведомая шестерня привода масляного насоса; 2 — ведущая шестерня привода масляного насоса; 3 — шестерня распределительного вала; 4 — промежуточная шестерня; 5 — шестерня привода гидравлического насоса; 6 — шестерня привода топливного насоса; 7 — корпус привода гидравлического насоса; 8 — передний лист; 9 — ось; 10 — шестерня . коленчатого вала; 11 — втулка валика гидравлического насоса; 12 — коленчатый вал; 13 — специальный болт; 14 — шкив

Поставив на место масляный насос, напрессовывают ведущую шестерню 2 привода масляного насоса и устанавливают. передний маслоотражатель на коленчатый вал. Шестерню 6 привода топливного насоса ставят на передний лист и вводят в зацепление с промежуточной шестерней 4 так, чтобы метки Т на этих шестернях совпали. После установки крышки распределительных шестерен ставят под два болта указатель в. м. т. для поршня первого цилиндра.

Ставят на место штанги толкателей, а на шпильки головки цилиндра — стойки коромысел в сборе. Проверяют вращение штанг и совпадение бойков коромысла со стержнями клапанов. Устанавливают крышки головок цилиндров, но окончательно их не закрепляют.

При установке топливного насоса заводят его вал в шестерню привода, наблюдая за правильной посадкой установочного фланца в отверстии переднего листа. Момент затяжки специального болта при установке ведущего шкива вентилятора на носок коленчатого вала должен быть в пределах 18—21 кгм.

В шестерню привода гидравлического насоса вставляют покрытые смазкой УС четыре шарика. Закрепляют корпус привода и устанавливают на него насос так, чтобы шлицевой конец вала вошел в шлицевое отверстие втулки.

На четыре шпильки подвода смазки надевают трубку смазки клапанного механизма с прокладками и закрепляют ее глухими гайками, а нижний конец трубки крепят к поворотному угольнику.

После установки остальных узлов и деталей в процессе подготовки к обкатке регулируют зазоры между бойками коромысел и торцами стержней клапанов.

Поршень, как ив предыдущих случаях, устанавливают в положение конца такта сжатия-. Для этого используют указатель на крышке шестерен и метку ВМТ на шкиве коленчатого вала. Через каждые последующие полуоборота конец такта сжатия наступает поочередно в 3, 4 и 2 цилиндрах. Для впускных и выпускных клапанов зазор должен быть равен 0,1 мм.

Двигатель Д-40. После укладки коленчатого вала, установки гильз цилиндров, деталей шатунно-поршневой группы и щита распределительных шестерен протирают распределительный вал, смазывают его шейки и ставят на место. Прикрепляют болтами упорный фланец и проверяют вращение вала во втулках. Оно должно быть свободным, плавным и без заедания.

Продувают масляные каналы в пальце промежуточной шестерни, запрессовывают в него заглушку и надевают шестерню так, чтобы метка СС совпала с меткой С на шестерне коленчатого вала, а метка С — с такой же меткой на шестерне распределительного вала. Торцовый зазор между ступицей промежуточной шестерни и упорной шайбой допускается в пределах 0,11—0,42 мм.

Устанавливают масляную трубку, прикрепив ее к угольнику на щите и блоке цилиндров. После монтажа топливного насоса на его предварительно смазанный установочный фланец надевают шестерню так, чтобы метка С на ней совпала с такой же меткой на промежуточной шестерне.

Проверяют боковой зазор между зубьями шестерен. Он должен быть в пределах 0,10—0,18 мм, а допустимый без ремонта—до 1,65 мм. Величину зазора проверяют в трех положениях шестерен — через 120°.

Проверяют установку шлицевого фланца. Болт должен быть расположен в третьем отверстии фланца, считая по часовой стрелке.

Ставят картер маховика, маховик и привод масляного насоса в сборе. Проверяют зазор между промежуточной шестерней и шестерней коленчатого вала. Фиксируют положение стопорными кольцами, вставив их в пазы валикоз. Устанавливают крышку распределительных шее., переднюю опору двигателя, напрессовывают на носок шкив и завертывают храповик. Ставят масляный карт

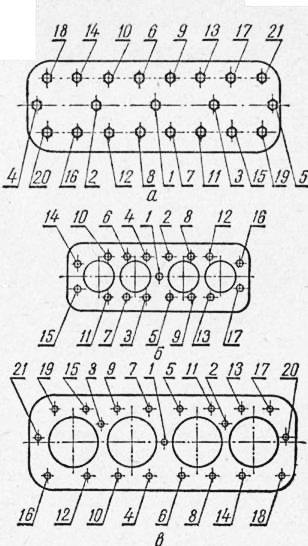

Головку цилиндров в сборе устанавливают на прокла, смазанной с двух сторон графитовой смазкой, состоящей 40 весовых частей коллоидного графита и 60 весовых чаете, дизельного масла. Момент затяжки гаек 15—\7 кгм. Порядок затяжки “показан на рисунке 90.

Устанавливают толкатели и через отверстия в головке блока — штанги толкателей. Стойки валиков коромысел в сборе с остальными деталями крепят на головке цилиндров. Соединяют трубкой угольник на головке цилиндров с ниппелем соединительной муфты валиков коромысел.

Зазор между бойком коромысла и стержнем клапана регулируют, как описано выше. В первом цилиндре положение поршня в в. м. т. определяют при помощи контрольного штифта на картере маховика. После регулировки клапанов первого цилиндра коленчатый вал последовательно поворачивают на полуоборота и регулируют зазоры клапанов третьего, четвертого и второго цилиндров. Для обоих клапанов зазор должен находиться в пределах 0,30—0,35 мм.

На конец валика гидравлического насоса надевают муфту включения, а при установке насоса на место вводят пальцы вилки в кольцевую выточку муфты. Фиксатор должен входить в углубление пластины не менее чем на 2,5 мм.

Затем укомплектовывают двигатель остальными узлами и деталями, обкатывают и испытывают. При контрольном осмотре после испытания еще раз проверяют регулировку клапанов, декомпрессионного механизма и устраняют обнаруженные неисправности.

Двигатель Д-54А. После установки коленчатого вала, гильз цилиндров, деталей шатунно-поршневой группы, задней балки и маховика ставят на место картер шестерен, центрируя его по бурту пальца промежуточной шестерни и бурту передней втулки распределительного вала.

Коленчатый вал поворачивают до совпадения метки О на его шестерне с риской на картере шестерен. Устанавливают распределительный вал так, чтобы метка Д на его шестерне совпала с риской на косынке картера шестерен.

Проверяют совпадение меток на фланце шестерни привода топливного насоса, а метку Э на шестерне совмещают с риской на картере шестерен (метка Т служит для совмещения с риской при установке топливного насоса старой конструкции).

Устанавливают промежуточную шестерню так, чтобы короткая часть ступицы была направлена наружу.

Проверяют зазор между зубьями промежуточной и других шестерен. Нормальный зазор должен быть в пределах 0,1—0,3 мм, допустимый без ремонта 1,5 мм. После этого промежуточную шестерню закрепляют на пальце двумя болтами с замковой шайбой и проверяют осевой разбег шестерни, который должен находиться в пределах 0,06—0,07 мм.

Устанавливают на носок коленчатого вала маслоотража-тельную шайбу или втулку, а затем ввертывают храповики.

Проверяют, нет ли заедания распределительных шестерен, проворачивая для этого коленчатый вал на несколько оборотов.

Крышку картера шестерен центрируют по установочным штифтам и прикрепляют к картеру.

Устанавливают водяной насос, вентилятор, натяжной ролик и масляный насос. На промежуточный валик надевают переднюю и заднюю шлицевые муфты, соединяют его задней муфтой с валиком масляного насоса, ставят на установочные штифтыи закрепляют на блоке цилиндров кронштейн в сборе с шестерней 3 и муфтой соединяют промежуточный валик с валиком привода (в старой конструкции на валик устанавливают два пружинных кольца). Нормальный боковой зазор между шестернями привода масляного насоса должен быть в пределах 0,1—0,5 мм, допустимый без ремонта 1,5лш. Несовпадение торцов зубьев шестерен допускается не более 2 мм.

После установки масляного картера, редуктора пускового двигателя и главного сцепления ставят механизм управления декомпрессионным механизмом. Для этого в гнезда блока цилиндров вставляют уплотняющие сальники, валики в сборе с крышками и тягой. Осевой разбег валиков допускается 0,2—1,6 мм. Ставят на место рычаги управления и проверяют правильность установки механизма.

При перемещении рычага из положения «Работа» в положение «Пуск 1» величина подъема толкателя должна быть 0,75—1,7 мм, при этом риски на торцах валиков третьего и четвертого цилиндров должны располагаться вертикально, а риска на плоской тяге находиться над валиком декомпрессионного механизма третьего цилиндра. Высоту подъема толкателя определяют по величине подъема верхнего конца штанги.

При установке головки цилиндров с прокладкой, покрытой графитом, отверстия в блоке и прокладке для прохода смазки к механизму коромысел должны совпадать. Момент затяжки гаек крепления головки цилиндров должен находиться в пределах 20—25 кгм. Последовательность их затяжки показана на рисунке 90.

Через отверстия в головке блока цилиндров пропускают штанги и ставят на местостойкикоромысел всборе. Плоскость симметрии бойка коромысла должна совпадать с осью стержня клапана. Допустимое отклонение 1 мм, а перекос бойка коромысла по отношению к торцу клапана не более 0,05 мм. Допускается правка коромысел.

Зазоры между бойком коромысла и торцом стержня клапана регулируют так же, как в двигателе Д-40. Зазор для впускного клапана 0,3 мм и выпускного 0,35 мм. По окончании регулировки клапанов устанавливают корпус и крышки колпака головки цилиндров, форсунки, топливные фильтры и трубопроводы, пусковой двигатель, а затем привод гидравлического насоса, вентилятора и счетчика мото-часов.

Надевают на валик дистанционную втулку и устанавливают привод на картер распределительных шестерен, запрессовывая при этом ударами молотка с медным бойком валик 6 в подшипник 4. Привод гидравлического насоса, вентилятора счетчика моточасов старой конструкции со стаканом подшипника (см. рис. 23,о) устанавливают так же, как привод новой конструкции.

При сборке привода счетчика дистанционную втулку не ставят. Боковой зазор в зацеплении зубьев шестерни с шестерней распределительного вала должен быть в пределах 0,2—0,3 мм.

Двигатель комплектуют остальными деталями, обкатывают, испытывают и проводят контрольный осмотр, при котором проверяют ранее выполненные регулировки и устраняют обнаруженные неисправности.

Двигатели СМД-7 и СМД-14. После укладки коленчатого вала, центрируя ло пальцу промежуточной шестерни и двум направляющим втулкам, ставят на место картер шестерен с прокладкой. Устанавливают на картер трубку подвода смазки. Ставят топливный насос и надевают на его установочный фланец шестерню привода. Проверяют совпадение метки Т на шестерне и ее шлицевом фланце. Промежуточную шестерню устанавливают на палец так, чтобы ее метки Т и К совпали с соответствующими метками на шестернях привода топливного насоса и коленчатого вала. При установке распределительного вала метка Р на шестерне распределительного вала должна совпадать с такой же меткой на промежуточной шестерне. Для новых шестерен боковой зазор в зацеплении должен находиться в пределах 0,1—0,3 мм, для работавших и нераскомплектованных допускается до 1,5 мм.

После установки маслоотражательной шайбы коленчатого вала закрывают картер крышкой и закрепляют ее болтами. Регулируют осевой разбег распределительного вала.

Ставят на головку цилиндров маслоподводящую трубку, водяной патрубок и подогреватель. Корпус колпака с впускным коллектором в сборе устанавливают на прокладке, смазанной графитовой пастой. Вставляют штанги толкателей и закрепляют на головке цилиндров стойки в сборе с механизмом коромысел. Смещение продольной оси коромысла относительно оси клапана допускается не более 1 мм. Ввертывают в торец оси коромысел угольник и соединяют его с маслоподводящей трубкой, закрывают корпус колпаком, соединяя одновременно ось рукоятки декомпрессионного механизма с валиком этого механизма. После установки привода гидравлического насоса, самого насоса и других узлов и деталей регулируют зазоры в клапанном механизме так же, как в двигателе Д-54 А.

Для впускного клапана зазор должен быть равен 0,4 мм и для выпускного 0,45 лгж. После этого двигатель обкатывают, испытывают, проводят контрольный осмотр и устраняют возникшие в нем неисправности.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Cборка, регулировка и испытание механизма газораспределения"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы