Строй-Техника.ру

Строительные машины и оборудование, справочник

Исследовали новые и работавшие диски тормоза и фрикциона из стали 65Г и металлокерамики на медной основе. Указанные диски работали в масле при удельном давлении до 50 кгс/см2; скорости скольжения дисков при включении тормоза достигали 50—70 м/с.

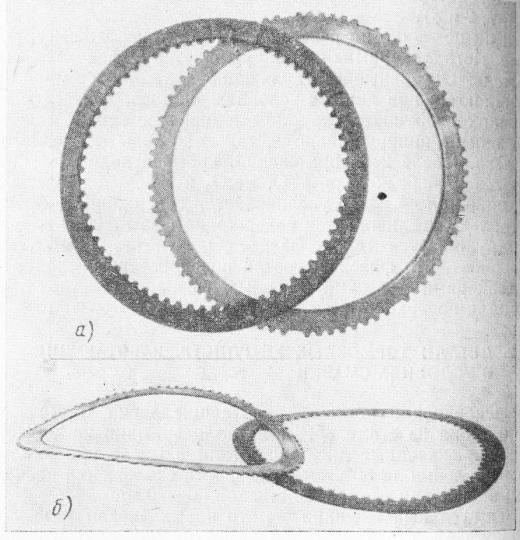

Тщательный внешний осмотр новых дисков показал, что каких-либо дефектов или повреждений они не имеют. Работавшие диски тормоза иногда имели значительное коробление. Поверхности трения стальных дисков имели только несколько пятен касания, в которых был заметен повышенный износ. Около этих участков видны следы металлокерамики. В местах интенсивного износа металлокерамических дисков наблюдалось разрушение поверхностного слоя. На стальных дисках фрикциона заметно интенсивное схватывание металлокерамики.

Коробление дисков произошло вследствие появления ольщих температурных напряжений при их работе. После разрезания дисков напряжения в них были сняты, диски выравнялись и уменьшился их диаметр на 10-20 мм. По усадке дисков после разреза можно судить о том, что внутренние напряжения при работе тормоз в материале дисков достигали значительных величин.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 1. Стальные и металлокерамические диски:

а — новые; б— работавшие

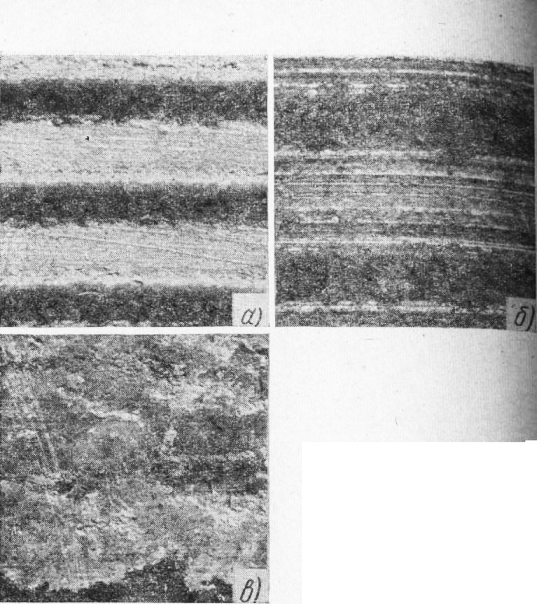

Если сравнить поверхности трения нового диска (из стали 65Г) и работавшего, то можно видеть, что равномерные следы механической обработки на новом диске на отдельных участках при работе постепенно сглаживаются; на других — мелкие следы механической обработки стираются, а более глубокие — остаются, местах пятен касания, как па промежуточных, так и на опорном дисках наблюдается схватывание и перенос металлокерамики на поверхность трения стальных дисков.

Поверхность трения работавшего металлокерамиче-ского диска в отличие от поверхности трения нового диска имеет следы износа с разрушением металлокерамики. На отдельных участках происходит интенсивный износ и полное разрушение поверхностного слоя металлокерамики.

Рис. 2. Поверхность трения металлокерамических дисков:

а — нового; б — работавшего; а — работавшего (с разрушенным поверхностным слоем), Хб

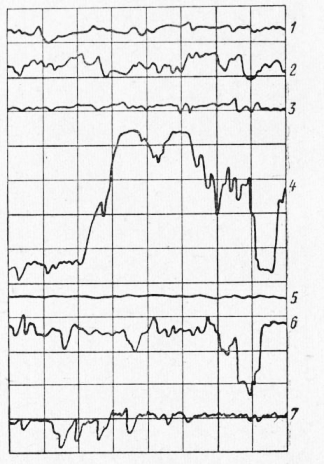

На рис. 2 показаны в качестве примера профиллограммы отдельных участков стального и металлокерамического дисков.

Исследование состояния микрорельефа стальных и металлокерамических дисков (новых и работавших) показало, что класс чистоты их изменяется в пределах от 6-го до 13-го, но неравномерно по всей поверхности.

Это можно объяснить тем, что температурные напряжения, возникающие при работе тормоза в результате быстрого роста температуры поверхности трения в пятнах касания, приводят первоначально к незначительному короблению дисков. Вследствие этого износ происходит неравномерно и в отдельных местах класс чистоты поверхности от торможения к торможению повышается с 7-го до 10—13-го. При последующих торможениях (уже при наличии коробления) неравномерность нагрузки на отдельные пятна касания, а также температуры по поверхности трения увеличивается, что приводит к возникновению дополнительных напряжений.

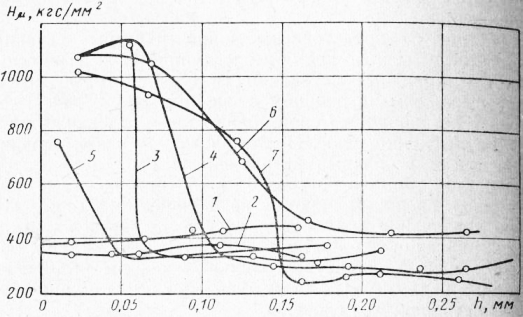

Рис. 3. Профилограммы поверхностей трения:

1 — нового стального диска тормоза; 2 — нового стального диска фрикциона; 3 — изношенного участка работавшего диска тормоза; 4 — работавшего диска фрикциона (участок схватывания металлокерамики); 5 — работавшего диска тормоза (участок наибольшего износа); 6 — нового металлокерамического диска; 7 — работавшего металлокерамического диска

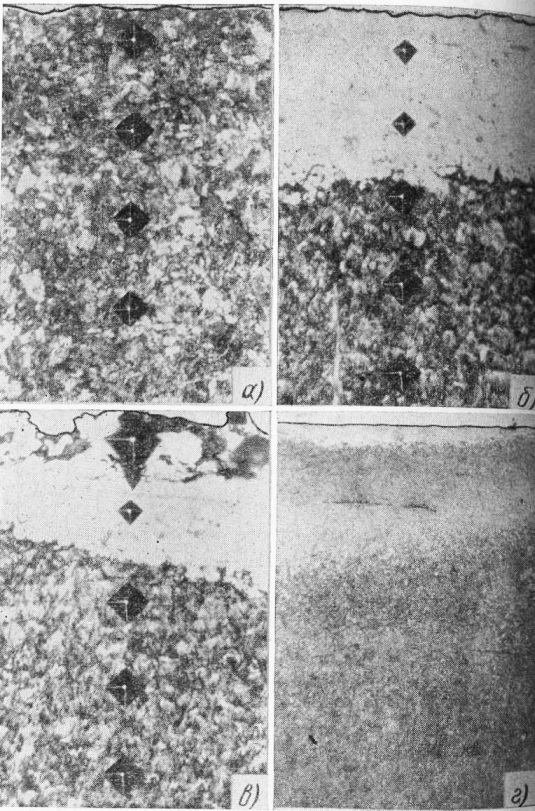

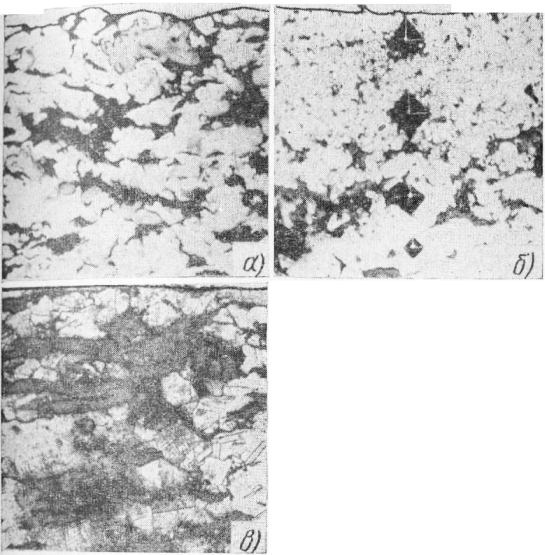

Рис. 4. Микроструктуры сечений стальных дисков:

а — исходная; б — с образованием нетравящегося слоя; в — со схватыванием металлокерамики и нетравящимся слоем; г — с образованием вторичного нетравящегося слоя

На рис. 4 представлены микроструктуры сечений стальных дисков. Во время исследований были выявлены как бы вторичные нетравящиеся слои, которые особо явно выражены на опорном диске. Вторичный нетравящийся слой образуется в отдельных местах на первичном слое. Надо полагать, что как первичный, так и вторичный нетравящиеся слои образуются при работе тормоза постепенно и от торможения к торможению распространяются на большую глубину. По мере увеличения коробления дисков тепловые удары в пятнах касания становятся более интенсивными. При более высокой температуре возникают как бы вторичные слои (на первичных), а также увеличиваются общие размеры нетравящихся слоев.

Микротвердость исходной структуры поверхностных слоев стальных дисков (сталь 65Г) составляет 330— 400 кгс/мм2, а нетравящихся слоев — 900—1165 кгс/мм2. Изменения микротвердости по глубине поверхностного слоя на различных участках новых и работавших дисков тормоза и фрикциона показаны на рис. 38. В поверхностном слое на отдельных участках работавших дисков микротвердость увеличилась в 2—3 раза. На тех же участках работавших дисков, где не образовался нетравящийся слой, микротвердость почти не изменилась. Микротвердость стали непосредственно под белым слоем равна примерно микротвердости нового материала. Это говорит о том, что нагрев и образование белого слоя, так называемого слоя закалки, происходили мгновенно и при наличии коробления только на определенных участках, испытывающих большие удельные давления при оольшой скорости скольжения.

Щегоекают пластические деформации. В местах наиболь-раз ПЗН0Са наблюдается разрушение металлокерамики, льчение ее зерен в поверхностном слое. В этом слое микротвердость уменьшается при мерно в 2,0—2,5 раза по сравнению с исходной.

В результате спектрального анализа поверхности трения стальных дисков установлено, что содержание углерода в работавших дисках несколько увеличилось (в новых дисках — 0,62%, в работавших — 0,69—0,75%). Некоторое науглероживание поверхности трения можно объяснить работой дисков в условиях смазки.

Рис. 5. Изменение микротвердости различных участков стальных дисков по глубине h:

1 — новый диск фрикциона; 2— новый диск тормоза; 3 и 4 — разные участки работавшего диска фрикциона; 5 — работавший диск тормоза; 6 и 7 — разные участки работавшего опорного диска фрикциона

На поверхности трения работавших дисков обнаружены следы хрома. Марганца в новых дисках содержится от 0,93 до 0,99%; в местах интенсивного износа работавших дисков — 0,88—0,93%; на окисленных участках 0,72—1,10%; в местах следов схватывания металлокерамики — 0,50%.

Содержание кремния в новых дисках колеблется в пределах от 0,13 до 0,17%; на различных участках работавших дисков — 0,15—0,17%, а в местах схватывания — 0,24—0,31 %.

В работавших стальных дисках на участках схватывания металлокерамики обнаружено от 17 до 90% меди, а также 10—12% олова и свинца. Следы олова и свинца обнаружены на участках дисков, где схватывания не наблюдалось.

Рис. 6. Микроструктура сечений металлокерамических дисков, х340:

а — исходная; б — на участке разрушения металлокерамики; в — участок работавшего диска (шлиф травлен)

Таким образом, па поверхности трения стальных дисков происходит некоторое увеличение содержания углерода и уменьшение содержания марганца. Спектральным анализом установлено, что при схватывании на стальную поверхность в равной мере переносятся как медь, так и олово и свинец.

В работавших металлокерамических дисках тормоза и фрикциона на поверхности трения при спектральном анализе обнаружено некоторое уменьшение количества углерода и свинца, а также увеличение содержания олова и появление кремния.

Исследовали также новые и работавшие стальные и металлокерамические диски фрикционной муфты авиационного двигателя, работавшие в среде смазки.

Как показали исследования, основными причинами трещин, усадки и коробления деталей из фрикционных материалов являются:

а) циклические термические напряжения вследствие неравномерного нагрева и охлаждения всего объема деталей тормоза, вызывающие явление термической усталости;

б) фазовые превращения: так называемый а*±у-пере-ход с образованием остаточного аустенита;

в) окислительные и другие химико-диффузионные процессы.

Исследованиями выявлены значительные и неравномерные изменения концентрации различных легирующих элементов в поверхностных слоях деталей тормозных устройств после их эксплуатации.

Как правило, на поверхностях трения деталей из чугуна значительно уменьшается количество углерода, хрома, марганца, а из металлокерамики — углерода и меди. Обнаружено также обогащение поверхности трения одной детали пары трения химическими элементами другой детали. Такой процесс особенно виден при работе чугуна по металлокерамике.

Для улучшения работы тормозных устройств необходимо обеспечить равномерный износ и равномерное протекание химических, диффузионных и других процессов на поверхности трения деталей.

В тяжелонагруженных, тормозных устройствах, работающих в среде смазки, необходимо предусматрива специальные меры для предотвращения коробления усадки дисков и в связи с этим схватывания и разрушения металлокерамики.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Детали тормозных устройств, работающие в условиях смазки"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы