Строй-Техника.ру

Строительные машины и оборудование, справочник

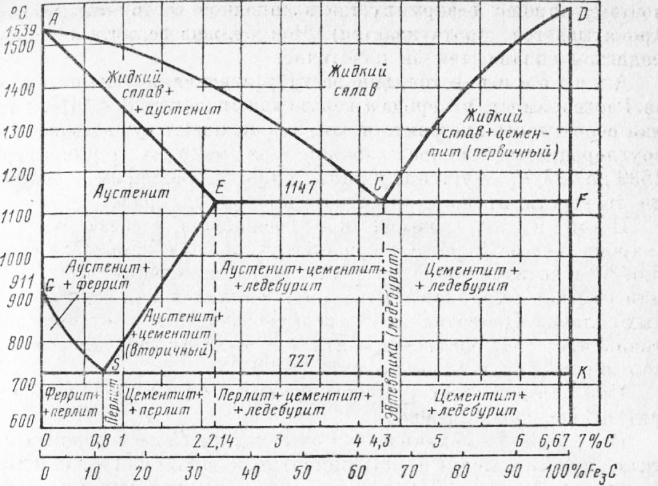

Структура и свойства важнейших железоуглеродистых сплавов к которым относятся стали и чугуны, зависят в основном от двух элементов — железа и углерода. Наличие небольшого количества примисей других элементов не оказывает существенного влияния на положение критических точек и характер линий диаграммы состояния железоуглеродистых сплавов. Эта диаграмма является сложным сочетанием диаграммы II рода и диаграммы I рода. Она Дает возможность видеть все изменения строения сплавов в зависимости от изменения температуры и концентрации компонентов, которые образуют различные структуры. Разновидность структуры сплава определяется тем, что железо может существовать в двух аллотропических формах (у-железо и б-железо). Поэтому оно растворяет углерод в разной концентрации, образуя твердые растворы, или вступает с углеродом в химическое соединение. В зависимости от характера взаимодействия железа с углеродом в сплавах встречаются следующие структурные составляющие: феррит, аустенит, цементит, перлит и ледебурит.

Феррит — почти чистое железо, или твердый раствор углерода в а-железе. Растворимость углерода в железе чрезвычайно мала (0,006—0,03%). Феррит устойчив до температуры 911 °С, имеет счень небольшую твердость и прочность, но высокую пластичность, поэтому хорошо деформируется в холодном состоянии (штампуется, прокатывается, протягивается). Чем больше феррита в железоуглеродистом сплаве, тем он пластичнее.

Аустенит — твердый раствор внедрения углерода в v-железе. Растворимость углерода в железе может достигать 2,14% . Характерная особенность аустенита в том, что он может существовать в желе-воуглеродистых сплавах только при высоких температурах (от 1539 до 727 °С). Аустенит по пластичности соизмерим с ферритом, но по твердости превосходит его примерно в 2 раза.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Цементит — химическое соединение железа с углеродом (карбид железа Fe3C). Содержание углерода в цементите составляет 6,67% и не изменяется до температуры плавления 1250 °С. Это самая твердая и хрупкая структурная составляющая железоуглеродистых сплавов. Цементит имеет высокую твердость и не обладает пластичностью. Чем больше цементита в железо-углеродистых сплавах, тем они тверже и более хрупки.

При определенных условиях цементит может распадаться на феррит и свободный углерод.

Перлит — механическая эвтектоидная смесь феррита и цементита, подразделяется на пластинчатый и зернистый в зависимости от формы цементита, имеющего пластинчатое или зернистое строение. По механическим свойствам занимает промежуточное положение между ферритом и цементитом.

Ледебурит — механическая эвтектическая смесь аустенита и цементита. Наименьшая температура затвердевания ледебурита 1147 °С. Он может существовать до температуры 727 °С. Ниже этой температуры аустенит распадается на перлит и цементит.

Диаграмма состояния сплава железо — углерод и диапазоне концентраций от чистого железа до цементита представлена на рис. 12. По вертикальной оси диаграммы отложены значения температуры, а по горизонтальной оси — процентное содержание углерода в сплавах. Наибольшая доля углерода, равная 6,67%, соответствует его содержанию в цементите (Fe3C).

Все сплавы на диаграмме делятся в зависимости от содержания углерода на две группы: от 0 до 2,14% располагаются ковкие железоуглеродистые сплавы — стали; от 2,14 до 6,67% — сплавы с более хрупкой структурой — чугуны. Сплавы с большим содержанием углерода практического применения не находят из-за высокой хрупкости и малой прочности.

Линии диаграммы определяют превращения в структуре и свойствах сплавов, происходящие при изменении температуры. Чистое железо плавится и затвердевает только в одной температурной точке — 1539 °С. Все остальные сплавы железа с углеродом плавятся (затвердевают) и испытывают превращения структуры в некотором интервале температур.

Рассматривая эти превращения, можно выделить две фазы: превращение структуры сплавов при переходе из жидкого состояния в твердое (первичная кристаллизация) и превращения в твердом состоянии (вторичная кристаллизация).

Первичная кристаллизация для всех сплавов начинается при снижении температуры по линии ликвидус ACD. При этом сплавы с содержанием углерода от 0 до 4,3% начинают затвердевать по линии АС, выделяя зерна аустенита. Сплавы с содержанием углерода выше 4,3% затвердевают по линии CD, выделяя зерна цементита, называемого первичным. В точке С при температуре 1147 °С и содержании 4,3% углерода из жидкого сплава кристаллизуется одновременно аустенит и первичный цементит, образуя эвтектику — сплав ледебурит. Он присутствует во всех сплавах, относящихся к чугунам.

Кристаллизация сплавов заканчивается по линии солндус AECF. При температурах, соответствующих линии АЕ, сплавы с содержанием углерода до 2,14% полностью затвердевают, образуя структуру аустенита.

На линии ЕС заканчивается затвердевание сплавов с содержанием углерода от 2,14 до 4,3%, которые образуют ледебурит. Но, поскольку при более высоких температурах из жидкого сплава выделяется аустенит, в этих сплавах после затверевания будет структура аустенит f ледебурит.

На линии солидус CF сплавы с содержанием углерода от 4,3 до 6,67% затвердевают также с образованием ледебурита, но выделившийся при более высоких температурах цементит создает окончательную структуру первичный цементит + ледебурит.

Дальнейшие изменения структуры сплавов происходят при понижении температуры в твердом состоянии, т. е.при вторичной кристаллизации.

Вторичная кристаллизация в сплаве железо-углерод связана с переходом у-железа в а-железо и характеризуется линиями диаграммы GSE и PSK.

Ливия GS показывает начало превращения аустенита в феррит, поэтому в области GSP будет структура аустенит -f феррит. Критические точки, лежащие на линии GS обозначаютпри нагреве Ас , при охлаждении

Линия SE показывает снижение растворимости углерода в у-железе с понижением температуры. Критические точки на этой линии обозначают АСт. Если в точке Е при температуре 1147 °С растворимость углерода максимальная и достигает 2,14%, то в точке S при 727 °С растворимость углерода составляет всего 0,8%. Следовательно, во всех сталях в интервале концентраций углерода от 2,14 до 0,8 % из аустенита выделяется избыточный углерод в соединении с железом в виде цементита, называемого вторичным, а сталь имеет структуру аустенит -f цементит вторичный.

Точка S является концом равновесного существования аустенита и называется эвтектоидной точкой. Она делит все стали на две типичные группы: левее точки S—доэвтектоидные со структурой перлит f феррит, правее — заэвтектоидные со структурой перлит -f цементит вторичный. В точке S сталь содержит 0,8% углерода, имеет структуру перлита и называется эвтектоидной сталью.

Для всех сплавов железо-углерод распад аустенита закапчивается по линии PSK (727 °С). Критические точки, лежащие на этой линии, обозначают при нагреве Ас^ при охлаждении Аг.

Выше линии PSK чугуны с содержанием углерода от 2,14 до 4,3% состоят из аустенита, вторичного цементита и ледебурита, а ниже линии PSK аустенит переходит в перлит и структура чугунов будет перлит -f цементит + ледебурит.

Группа чугунов с указанным содержанием углерода называется доэвтектическими чугунами.

Чугун с содержанием углерода 4,3% имеет структуру ледебурита и называется эвтектическим чугуном. В заэвтектических чугунах с содержанием углерода от 4,3 до 6,67% выше линии PSK образуется структура ледебурит – цементит, ниже линии PSK их структура сохраняется.

Итак, рассматривая превращения в железоуглеродистых сплавах по диаграмме состояния, можно отметить следующие особенности:

— точки С и S являются характерными точками структурных превращений. Выше точки С находится жидкий раствор, а выше точки S — твердый раствор (аустенит);

— в точке С сходятся линии ликвидус А С и CD, указывающие соответственно на начало выделения кристаллов аустенита и цементита ив жидкого раствора (первичнойкристаллизации), и образуется эвтектическая механическая смесь — ледебурит.

В точке 5 сходятся ьетви GS и ES, указывающие на начало выделения кристаллов феррита и вторичного цементита из твердого раствора (вторичной кристаллизации), и образуется эвтектоидная механическая смесь — перлит.

Превращения структуры стали под воздействием температуры. Все рассмотренные выше изменения структуры железоуглеродистых сплавов обратимы. Так, при нагревании стали выше критической точки Ас ферритно-перлитная структура начинает перестраиваться в аустенит. Однако вновь образующийся аустенит оказывается неоднородным, так как содержание углерода будет больше в тех местах, где залегли пластинки цементита. Для получения однородного аустенита необходимо не только перейти точку перлитно-аустенитного превращения, но и перегреть сталь выше этой температуры на определенную величину (или сделать выдержку) для завершения диффузионных процессов.

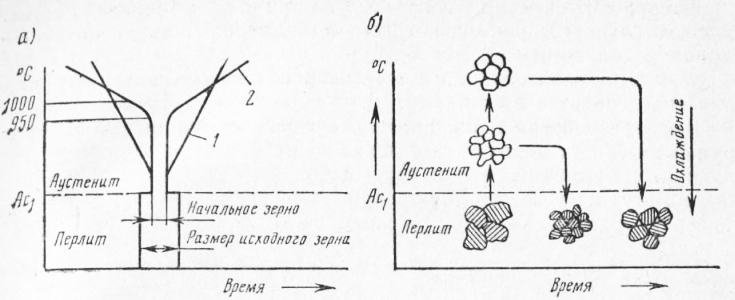

После окончания прекращения величина степени перегрева или выдержка способствует росту аустенитного зерна, который происходит самопроизвольно и увеличивается с повышением температуры. Увеличение размеров аустенитного зерна зависит от склонности стали к росту ее зерна. По этому признаку различают стали наследственно крупнозернистые и наследственно мелкозернистые. Первые характеризуются большей склонностью к росту зерна, вторые — малой склонностью.

Изменение размеров зерна при нагревании таких сталей показано на рис. 2. Общим для обеих сталей является резкое уменьшение исходного зерна при переходе через критическую точку Ас. При Дальнейшем нагреве зерно аустенита наследственно крупнозернистой стали начинает интенсивно расти, а в мелкозернистой стали оно не растет до температуры 950—1000 °С. Лишь после достижения Указанной температуры создаются необходимые условия и начинается быстрый рост зерен аустенита.

Размеры перлитных зерен при обратном превращении (действительные размеры) определяются величинами зерен аустенита, из которых они образуются. Чем крупнее зерна аустенита, тем болыне-го размера получаются перлитные зерна при охлаждении. Следовательно, требуемый размер зерна сталиможно получить, нагревая ее до определенных температур. Действительный размер зерна после термической обработки оказывает большое значение па механические свойства стали.

Крупнозернистые стали хорошо обрабатываются режущим инструментом, могут подвергаться закалке, но при этом склонны к закалочным деформациям и к образованию трещин. Мелкозернистые стали могут нагреваться до высокой температуры без опасности роста зерна, обладают большой ударной вязкостью, но худшей прокаливаемостью.

Вследствие этого оии применяются для изготовления детален с мягкой сердцевиной и твердой поверхностью.

Скорость охлаждения оказывает большое влияние на технологические свойства сталей. Если медленно и непрерывно охлаждать стали, нагретые выше критической точки Ас, то аустенпт превращается в перлит, феррит и цементит. При быстром охлаждении будет иметь место переохлаждение аустенита и образование новой мелкозернистой ферритоцементитной структуры. Одновременно с увеличением скорости охлаждения уменьшается зерно и повышается твердость.

В зависимости от вида охлаждающей среды при быстром охлаждении получаются следующие структуры стали. При охлаждении на воздухе аустенит превращается в сорбит, при охлаждении в масле получается троостит (в честь ученых Сорби и Троости). Образование сорбита начинается при 700 °С и заканчивается при 650 °С, троостит образуется в интервале температур 650—550 °С.

По своему строению перлит, сорбит, троостит и бейнит очень похожи, так как представляют ферритно-цементитныесмеси. Разница заключается только в размерах и форме пластинок феррита и цементита.

Твердость этих структур возрастает по мере снижения температуры их образования.

При охлаждении в воде аустенит переохлаждается до температуры 200 °С и затем мгновенно превращается в структуру, называемую мартенситом (в честь ученого Мартенса). Мартенсит по строению и свойствам совершенно отличен от сорбита, троостита и промежуточных структур.

Он представляет пересыщенный твердый раствор внедрения углерода в а-железо с иглообразной формой кристаллов. Мартенсит имеет самую высокую твердость, хорошо сопротивляется износу, но пластичность и вязкость у него низкие.

Рассмотренные структуры сталей получаются в результате превращений при термической обработке и бывают двух видов: закалки и отпуска.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Диаграмма состояния железоуглеродистых сплавов и превращения структуры стали под воздействием температуры"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы