Строй-Техника.ру

Строительные машины и оборудование, справочник

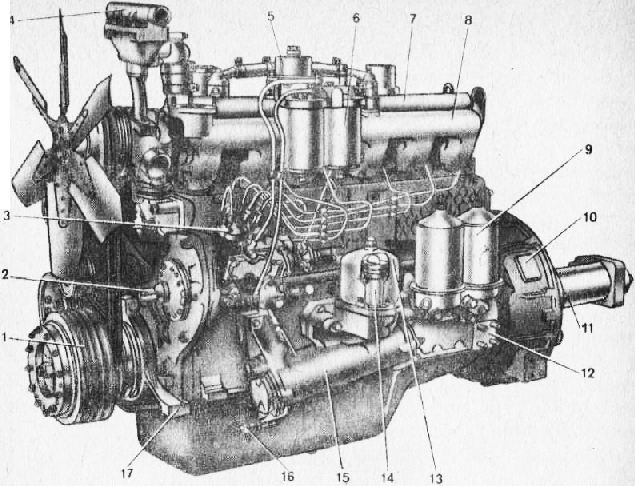

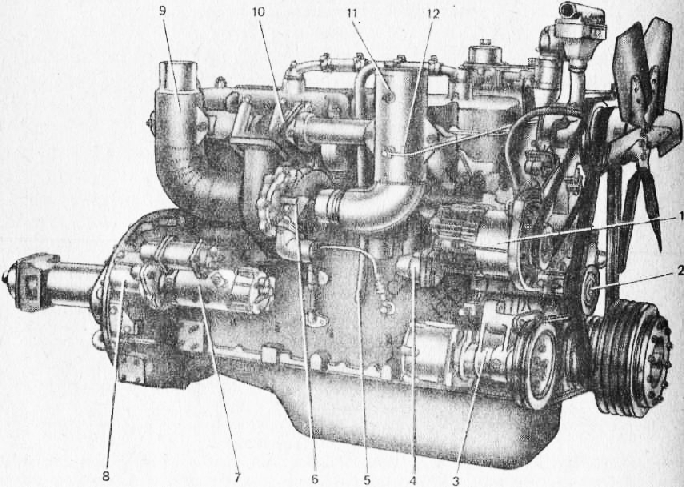

Дизели СМД четырехтактные, с непосредственным впрыском топлива в камеру в поршне, жидкостного охлаждения, с турбо-наддувом и промежуточным охлаждением нагнетаемого в цилиндры воздуха.

Дизели отвечают современному техническому уровню: литровая мощность (отношение мощности к рабочему объему) соответственно для СМД-23 и СМД-31 А 19,9 и 18,2 кВт/л и удельная металлоемкость (отношение массы к номинальной мощности) 5,8 и 4,9 кг/кВт; удельный расход топлива 234…231 г/кВт*ч; относительный расход масла на угар 0,4…0,5% к расходу топлива.

Эти параметры достигнуты в результате: применения турбонад-дува воздуха в цилиндры; охлаждения наддувочного воздуха; доводки до оптимальной геометрии камеры сгорания в поршне; введения масляного охлаждения поршней; демпфирования крутильных колебаний; улучшения температурного режима работы дизеля (в конструкцию СМД-31 А введен водомасляный теплообменник); улучшения очистки топлива, масла и воздуха в более совершенных комбинированных фильтрах; эксплуатации новых элементов для отбора мощности с переднего и заднего концов коленчатого вала на ходовую часть и рабочие органы комбайна.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

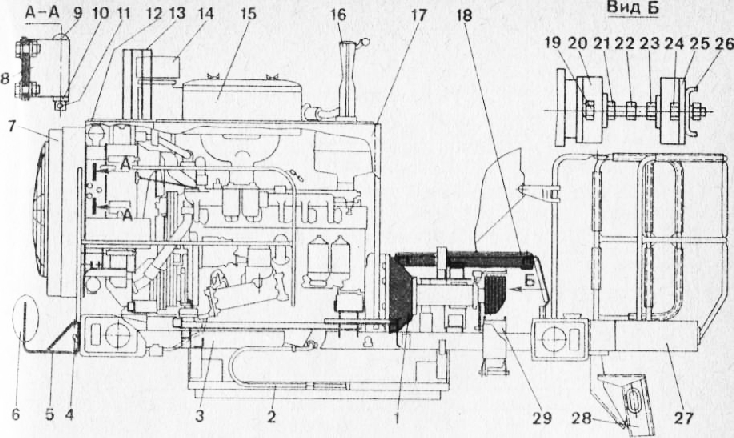

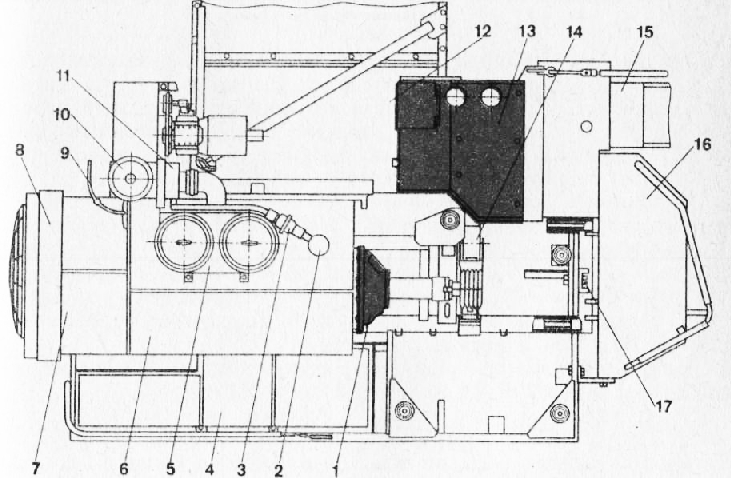

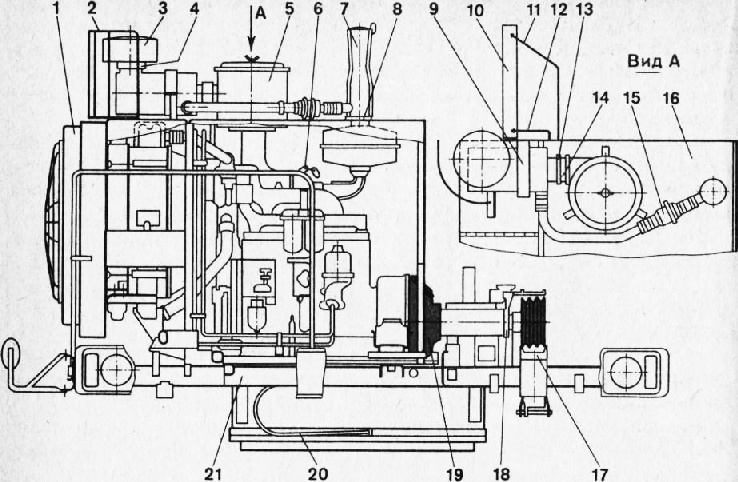

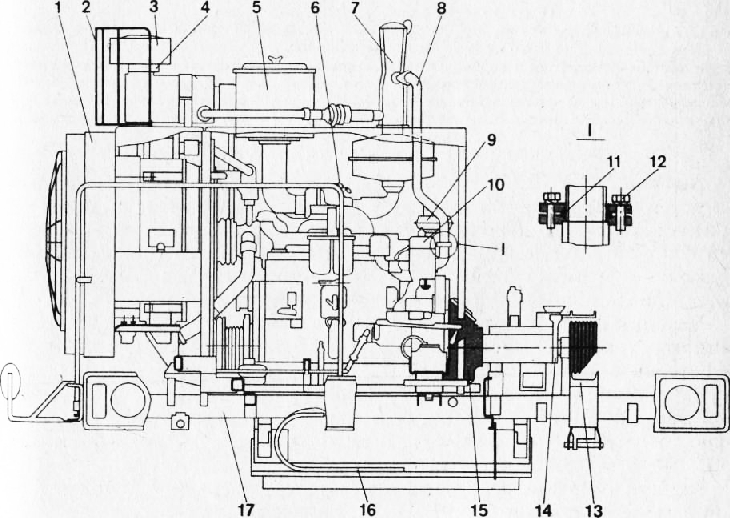

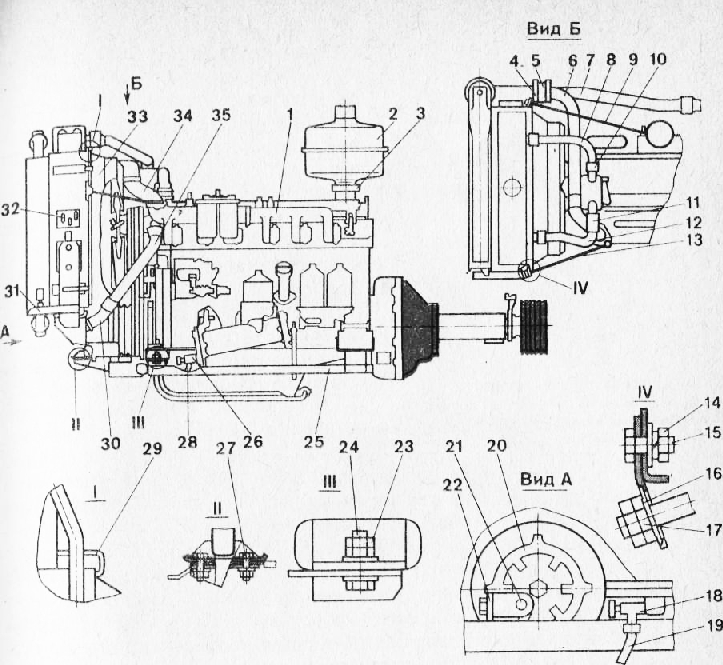

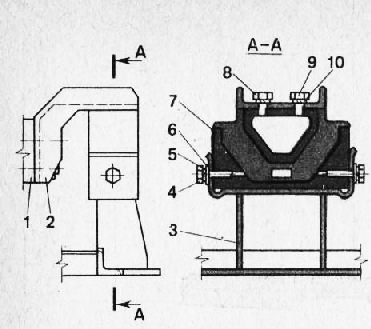

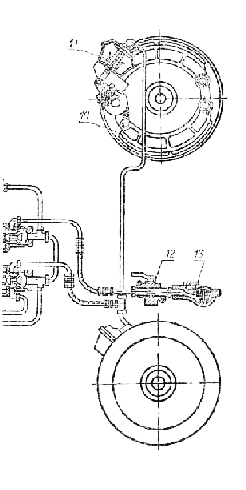

Дизель (СМД-31А) устанавливают на подмоторную раму, которая жестко закреплена на кронштейнах рамы моторной установки. В передней части он опирается на раму передней опорой, а в задней — опорными кронштейнами. Между опорными кронштейнами и рамой находятся амортизаторы, изолирующие корпус молотилки от вибрации.

Передний амортизатор состоит из корпуса, образованного скобой с приваренной к ней пластиной, и втулки. В резьбовое отверстие втулки ввернута шпилька крепления передней опоры. Корпус амортизатора монтируют на подмотор-ной раме болтами. Переднюю опору присоединяют к двигателю болтами и гайками, затянутыми крутящим моментом 150…180 Нм (15…18 кгс-м).

Задний амортизатор крепят болтами к подмоторной раме, а болтами — к опорному кронштейну

Через клиноременную передачу привода молотилки, расположенной под небольшим углом к горизонтальной плоскости, передаются усилия на двигатель. Во избежание больших колебаний они воспринимаются двумя амортизаторами, один из которых расположен на двигателе, а второй — на кронштейне рамы моторной установки. Амортизаторы по устройству аналогичны передним и соединены шпилькой.

Двигатель на комбайне закрывают капотом, который защищает его от пыли и мелкой соломистой массы и снижает уровень шума. На верхней панели установлен воздухоочиститель с пред-очистителем и вращающимся воздухозаборником. Для снижения шума выпуска отработанных газов на выпускную трубу монтируют глушитель.

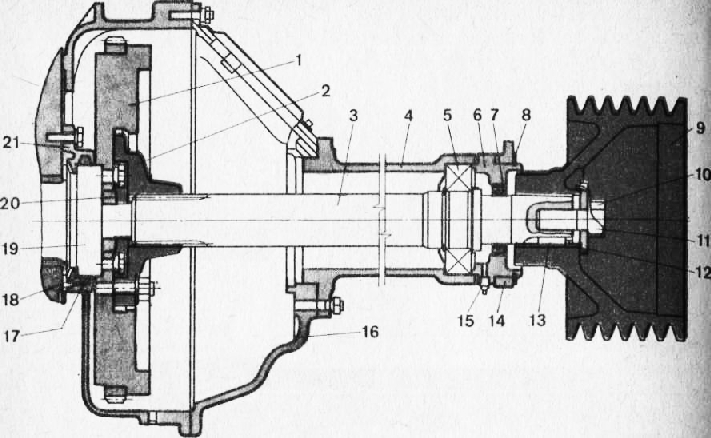

Мощность отбирается с двух сторон коленчатого вала: с переднего носка через многоручьевой шкив на ход комбайна и с заднего конца через маховик, вал и шкив отбора мощности на привод рабочих органов комбайна.

На валу отбора мощности с маховика двигателя посажен шкив привода молотилки, который крепят болтом, шайбами и шпонкой.

Момент затяжки болта шкива составляет 300…330 Н м (30… 33 кгс м).

Мощность со шкива передается на молотилку через клиноре-менный привод с помощью механизма (леникса) включения и выключения привода молотилки.

Блок-картер представ ляет собой монолитную чугунную отливку коробчатой формы, объеди няющую блок цилиндров с верх ней половиной картера коленчатого вала.

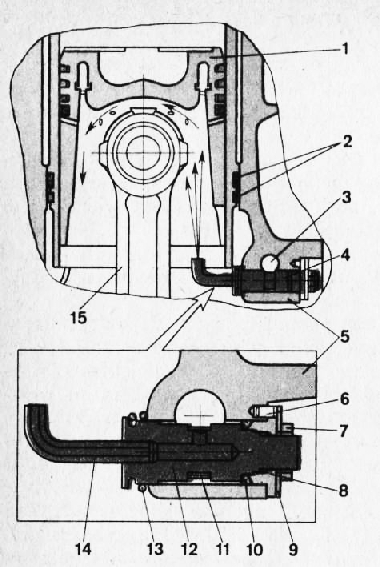

Форсирование двигателя за счет применения турбонаддува приводит к повышению термических нагрузок на детали (гильзы, поршни). Струй-ное охлаждение поршней маслом снижает их температуру. На каждом цилиндре расположены сверления которые соединяются с главным маслораспределительным каналом.

В корпус форсунки вставляют трубку. Резиновое кольцо, втулка и штифт, запрессованный в блок-картер, уплотняют и фиксируют нужное положение форсунки так, чтобы струя масла попадала на поршень. Гайка поджимает втулку. Корпус с втулкой соединяют по двум плоским граням. Для предохранения трубки от засорения в проточку корпуса форсунки ставят фильтр из перфорированного полотна. Из главного канала масло проходит через фильтр во внутренний канал форсунки и по трубке струей подается на внутреннюю поверхность поршня, омывая и охлаждая его.

Гильзы цилиндров — съемные «мокрого типа», изготовленные из специального чугуна.

Гильзы в нижнем пояске уплотнены двумя резиновыми кольцами. У дизеля СМД-23 нижний поясок шлифованный, гладкий. Уплотнительные кольца удерживаются в канавках, выточенных в блок-картере.

У СМД-31А кольца устанавливают в канавках нижнего пояска гильзы. Для лучшего уплотнения головки цилиндров и блок-картера у гильз на опорном фланце выточены кольцевые канавки и размещено дополнительное уплотнительное кольцо.

Головки цилиндров монтируют на верхнюю плоскость блок-картера с помощью шпилек. У дизеля СМД-23 имеется одна общая головка на все четыре цилиндра. В ней расположены два клапана: впускной и выпускной.

Для лучшего наполнения цилиндра воздухом проходное сечение впускного канала, закрываемое клапаном, больше по сравнению с проходным сечением выпускного. В гнезда под клапаны запрессованы седла из жаропрочного сплава с целью повышения износостойкости. На каждый цилиндр в головке располагаются форсунки впрыска топлива в камеру сгорания.

В головке находятся водоподводящие каналы для охлаждения форсунок и клапанов. Эти каналы направляют поток воды к самым нагретым местам. На нижней плоскости головки посередине расположен компенсационный разрез, исключающий трещины от температурных напряжений.

Между головкой и блок-картером установлена прокладка. Отверстия под цилиндры и под шпильки крепления головки окантованы листовой сталью. В связи с повышением мощности и давлением газов в цилиндре для надежного уплотнения стыка на фланец гильзы монтируют дополнительное кольцо из фторопласта.

На дизеле СМД-31А размещены две взаимозаменяемые головки, по одной на три цилиндра. Их конструкция в части по расположению направляющих втулок и седел клапанов форсунок аналогична с головкой дизеля СМД-23.

Каналы впуска воздуха и выпуска отработанных газов от каждого Цилиндра выходят на противоположные стороны и заканчиваются Фланцем для крепления впускного и выпускного коллекторов. Каждую головку монтируют к блок-картеру шпильками. На ее верхней плоскости расположены три отверстия, через которые охлаждающая вода отводится из головки в водоотводной коллектор. На верхней стенке находятся три площадки. На них крепят пере-Даточный механизм газооасппеделения.

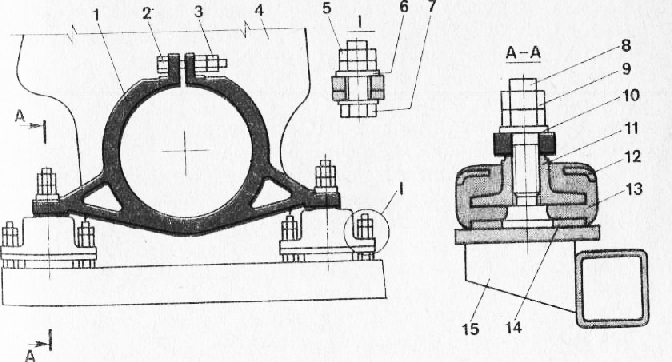

По числу коренных шеек коленчатого вала дизель СМД-23 имеет пять коренных опор, а СМД-31 А – семь. Они образованы совместной расточкой блок-картера с крышками коренных подшипников. Крышки размещают по точно обработанным направляющим плоскостям. Чтобы избежать перестановки крышки, их следует маркировать, считая от переднего торца блок-картера. Каждую крышку Фиксируют двумя шпильками, ввернутыми в поперечные перегородки.

Коренные подшипники имеют по два тонкостенных вкладыша, изготовленных из специальной стальной ленты. Последняя покрыта слоем антифрикционного алюминиевого сплава.

В верхних вкладышах находятся отверстия для подвода смазки из блок-картера в подшипник. В средней их части (для дизеля СМД-31 А), а также в верхних и нижних вкладышах подшипников (для дизеля СМД-23) проточена канавка, из которой масло подается к шатунным подшипникам по сверлениям в коленчатом валу.

Вкладыши фиксируются от проворачивания и осевого смещения с помощью штампованных усов, входящих во фрезерованные пазы блок-картера и крышек подшипников.

Для создания нормального натяга вкладышей и необходимой плотности стыка между крышкой и блок-картером гайки затягивают тарировочным ключом с постоянным моментом 200…220 Нм (20…22 кгс-м).

Крышки коренных подшипников дизеля СМД-31 А затягивают в последовательности 4-1-7-2-6-5-3. Четвертый из них упорный. Осевые нагрузки воспринимаются четырьмя полукольцами, из которых два установлены в выточках блок-картера и два — в крышке подшипника.

У дизеля СМД-23 упорным считается третий подшипник. Гайки затягивают в последовательности 3-1-5-2-4 с тем же усилием. После этого коленчатый вал должен легко вращаться от руки.

Вкладыши подшипников бывают двух размерных групп. Отличаются они по толщине в зависимости от размера коренных шеек.

Картер маховика представляет собой алюминиевую отливку сложной формы. На нем устанавливают электростартер. Картер крепят восемью шпильками к задней торцовой стенке блока цилиндров. Его центруют двумя штифтами, запрессованными в точно расположенных относительно оси коленчатого вала отверстиях в блоке цилиндров.

Картер зубчатых колес отлит из чугуна. Его монтируют к переднему торцу блока цилиндров через прокладку по двум направляющим втулкам и крепят совместно с передней крышкой.

В нижней центральной части располагается массивный кольцевой фланец, обработанный механически по наружной поверхности и внутреннему диаметру. По последнему центруют переднюю опору и присоединяют к крышке семью болтами. В опоре находятся резиновая манжета для уплотнения полости зубчатых колес и маслоотражательное кольцо, которое удерживается пружинным кольцом.

На передней крышке размещен упорный винт с контргайкой, ограничивающий осевое перемещение распределительного вала.

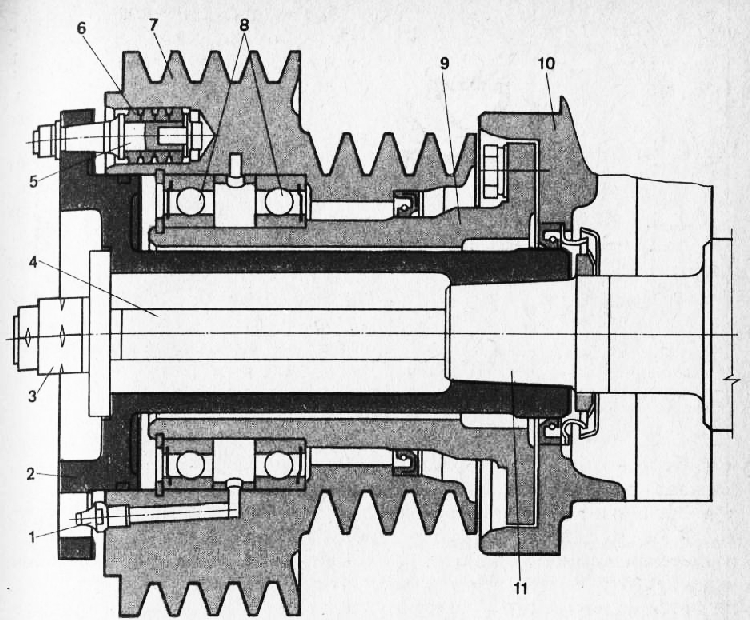

Кривошипно-шатунный механизм состоит из коленчатого вала с маховиком и комплектов шатунов с поршнями, поршневыми кольцами и пальцами по числу цилиндров в двигателе. Возвратно-поступательное движение поршней преобразуется во вращательное движение коленчатого вала. Шатунный подшипник состоит из двух вкладышей.

На дизеле СМД-31А установлен семиопорный коленчатый вал с кривошипами, расположенными под углом 120°. Для его уравновешивания служат противовесы, выполненные заодно со щеками. Коленчатый вал отштампован из стали 45Х. Шатунные шейки полые. Полости закрыты резьбовыми заглушками, которые стопорят от отвертывания шплинтами. Полости шатунных шеек соединены с коренными шейками наклонными сверлениями. По последним масло от коренных подшипников поступает к шатунным через отверстия в шатунных шейках.

В полостях шатунных шеек масло дополнительно очищается под действием центробежных сил и подводится к первой шатунной шейке от первого коренного подшипника, ко второй -от второго, к третьей — от третьего, к четвертой — от пятого, к пятой — от шестого, к шестой от седьмого. От четвертого коренного подшипника отбора масла к шатунной шейке нет.

На конусную часть переднего конца коленчатого вала посажено водило, закрепленное шпилькой. К водилу посредством двенадцати пальцев с набором резиновых втулок монтируют многоручьевой шкив с двумя шарикоподшипниками.

Применение резиновых втулок как упругого элемента в кинематической связи шкива отбора мощности с коленчатым валом Разгружает носок вала от крутильных колебаний.

Со шкива через клиновые ремни передается также движение на вентилятор и гидронасос НШ-32.

Задний конец вала заканчивается фланцем, который служит для Размещения маховика. Фланец имеет два отверстия — под установочные штифты и шесть резьбовых отверстий под болты крепления маховика.

На торце фланца и на маховике существуют метки «К», которые при сборке коленчатого вала с маховиком должны совпадать. Болтовое соединение фланца коленчатого вала и маховика может передавать весь крутящий момент двигателя. Поэтому болты изготовлены из качественной стали и подвергнуты термообработке.

Для предотвращения вытекания масла из картера концы коленчатого вала уплотняют.

Коленчатый вал дизеля СМД-23 пятиопорный, изготовлен из стали 45Х. Все четыре кривошипа расположены в одной плоскости. Шатунные шейки полые. Полости закрыты резьбовыми заглушками. По сверлениям в коленчатом валу масло от первого коренного подшипника подается к первому шатунному подшипнику, от третьего — ко второму и третьему, от пятого — к четвертому. В этих полостях масло дополнительно очищается под действием центробежных сил.

Конструкция переднего носка вала аналогична носку коленчатого вала дизеля СМД-31А.

На фланец заднего конца вала устанавливают маховик. Для крепления последнего выполняют два отверстия под штифты и шесть резьбовых отверстий под болты.

Коленчатые валы изготавливают двух номинальных размеров. Маркировку номинала наносят на обработанной поверхности первой щеки.

Маховик представляет собой массивную отливку из серого чугуна и служит для равномерного вращения коленчатого вала, а также для передачи крутящего момента от двигателя на рабочие органы комбайна. На нем напрессовано зубчатое колесо (венец), которое входит в зацепление с пусковой шестерней электростартера. На наружной цилиндрической поверхности нанесена метка «ВМТ» и шкала с ценой деления 1° с цифрой «30» для установки угла начала подачи топлива топливным насосом.

В центре маховика находится расточка под фланец коленчатого вала диаметром 130 (СМД-23) и 134 мм (СМД-31 А). Маховик устанавливают на коленчатый вал, совмещая метку «К», на двух штифтах и крепят шестью болтами. Последние затягивают моментом 147…167 Нм (14,7…16,7 кгс-м) для СМД-23 и 235…255 Нм (23,5… 25,5 кгс м) для СМД-31 А.

К маховику на пяти шпильках монтируют шлицевую втулку, с которой по шлицам соединяют вал. Передний конец вала входит во втулку, запрессованную в расточку маховика. Втулка центрирует передний конец вала и служит опорой. Задней опорой считается шарикоподшипник, установленный в проставке. Конец вала уплотнен самоподжимной резиновой манжетой. Подшипник периодически смазывают консистентной смазкой через масленку.

Шатун выполнен из стали 40Х. Его стержень двутаврового сечения. В верхнюю головку запрессована биметаллическая втулка со стальным основанием и антифрикционным слоем бронзы. Нижняя головка разъемная под углом 90° к оси шатуна. Ее обрабатывают под шатунный подшипник в сборе с крышкой. Поэтому каждый шатун и крышку для спаривания маркируют одинаковыми цифрами от 1 до 999. Цифры набиваются на боковом торце. Крышку крепят двумя шатунными болтами с гайками.

Раскомплектовывать крышку с шатуном не рекомендуется. Для подгонки шатуна по массе в нижней части крышки имеется ребро. Металл снимают сверлением или фрезерованием.

Шатуны сортируют по массе на восемь групп. Группы маркируют ударным способом на противоположном торце нижней головки. В верхней части нижней головки и в крышке сделаны пазы под усы шатунных вкладышей, которыми они фиксируются от проворачивания и осевого перемещения.

Вкладыши устанавливают в головку шатуна с натягом, создаваемым при затяжке шатунных болтов. Верхний и нижний вкладыши взаимозаменяемы, биметаллические, изготовленные из сталебронзовой ленты.

Поршень работает в очень тяжелых условиях. Он подвергается воздействию больших механических и термических нагрузок. Поэтому применяют струйное масляное охлаждение. Поршень отлит из алюминиевого сплава. В верхней его части (головке) выточены четыре канавки под кольца. В нижней канавке (под маслосъемное кольцо) и под ней просверлен ряд отверстий для отвода масла, собираемого кольцом, внутрь поршня.

В нижней части с внутренней стороны отлиты две бобышки, в которых расточены отверстия для поршневого пальца диаметром 45 мм. С наружных краев отверстий находятся канавки под стопорные кольца, удерживающие палец от осевого перемещения.

Каждая бобышка снабжена двумя вертикальными отверстиями для смазывания пальца.

На юбке поршня сделаны четыре прорези для форсунки подачи масла на поршень при его положении в н.м.т. (нижней мертвой точке).

Зазор между юбкой поршня и гильзой цилиндра в холодном двигателе должен быть в пределах 0,22…0,26 мм. Для этого поршня по диаметру юбки и гильзы по внутреннему диаметру сортируют на три группы, обозначаемые буквами «Б», «С» и «М». Маркировку наносят на донышке поршня.

Поршни, устанавливаемые на двигатель, подбирают по массе. Отклонение их по массе в комплекте не более 10 г. На донышке расположены две круглые выточки глубиной 1,5, мм под клапаны в головке цилиндров. Эти выточки смещены относительно оси на 4 мм. Поэтому поршень устанавливают в цилиндре в определенном положении по стрелке, нанесенной на донышке. Она должна быть направлена в сторону переднего носка коленчатого вала.

Поршневой палец представляет собой полый цилиндр размером 45 X 25 X 100 мм. По характеру соединения с поршнем и шатуном поршневой палец плавающего типа. Он изготовлен из хромоникелевой стали.

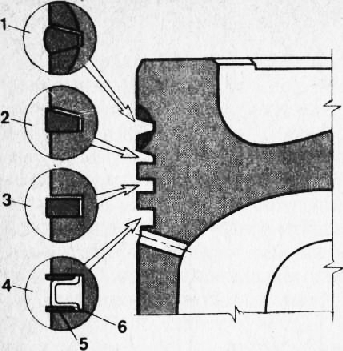

На каждом поршне монтируют по три компрессионных и одному маслосъемному кольцу. В наиболее тяжелых условиях под воздействием максимального давления газов в цилиндре и высокой температуры работает верхнее компрессионное кольцо. Поэтому оно изготовлено из высокопрочного чугуна. Рабочая поверхность второго компрессионного кольца покрыта пористым хромом. Третье компрессионное кольцо по рабочей поверхности образует конус.

Маслосъемное кольцо составное. Два стальных сегмента удерживаются в канавке поршня и прижимаются к поверхности гильзы тангенциальным расширителем.

Одним из показателей качества колец, которое можно проверить визуально, считается их прилегаемость к зеркалу гильзы без просветов. Зазор в замке при установке кольца в гильзу 0,5…0,8 мм.

Компрессионные кольца должны плавно перемещаться в канавках и утопать в них под действием своей массы при поворачивании поршня, а маслосъемное кольцо должно быть подвижным в канавке и способствовать перемещению обоих сегментов от усилия руки.

При установке поршня в блок замки поршневых колец следует располагать по окружности равномерно, а не против отверстий под поршневой палец.

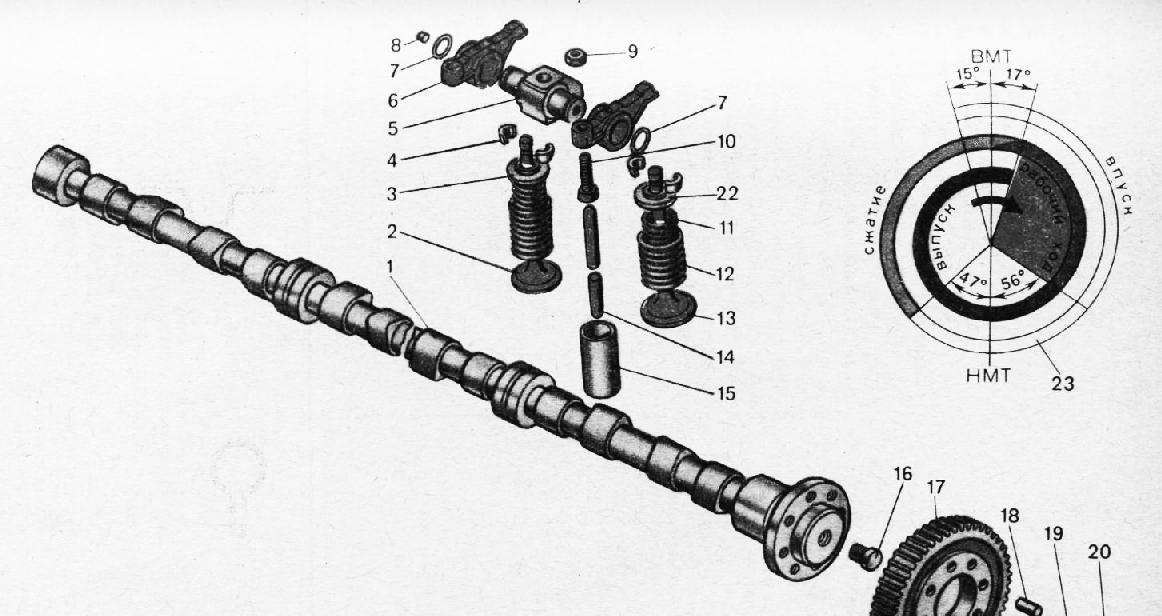

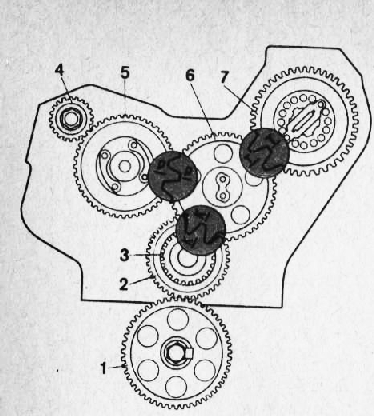

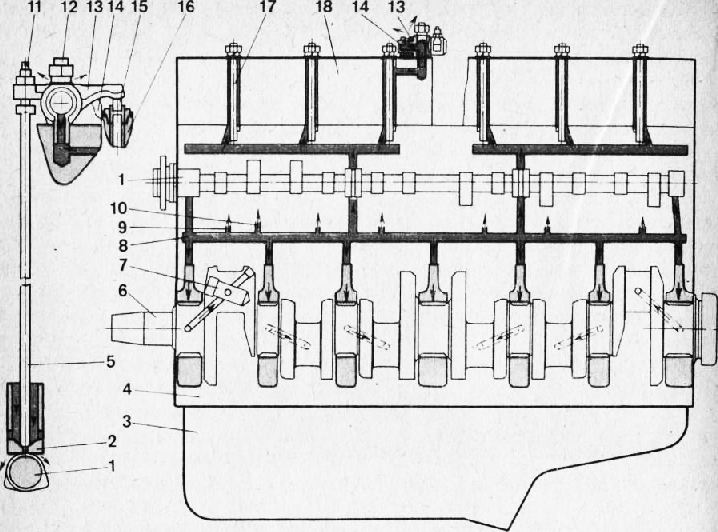

Механизм газораспределения состоит из: впускных и выпускных клапанов с пружинами, распределительного вала, толкателей, штанг, коромысел и зубчатых колес для привода распределительного вала. С помощью его происходят процессы газообмена в двигателе, включающие в себя впуск в цилиндры свежего воздуха и выпуск отработавших газов. Расположение клапанов — верхнее, в один ряд вдоль оси дизеля. Для каждого цилиндра установлено по одному впускному и одному выпускному клапану.

Распределительный вал вращается от коленчатого вала через зубчатые колеса в 2 раза медленнее последнего. Для согласованной работы кривошипно-шатунного и газораспределительного механизма и своевременной подачи топлива насосом в цилиндры зацепление зубчатых колес строго фиксируют метками.

На зубчатом промежуточном колесе 6 находятся три метки «К», «Р» и «Т», которые должны совпадать с метками на колесах распределительного вала, топливного насоса и коленчатого вала.

Движение от распределительного вала через толкатели, штанги и коромысла передается клапанам.

На стержне каждого клапана удерживается по две пружины:

Пружины после открытия клапана возвращают его в исходное (закрытое) положение.

Клапанный механизм у дизеля СМД-23 размещают на одной головке цилиндров. Коромысла качаются на двух осях, установленных на четырех стойках. Стойки крепят шпильками, ввернутыми в головку цилиндров. Оси коромысел полые. В торец одной из них присоединена трубка подвода масла.

Клапанный механизм у дизеля СМД-31А монтируют на двух голов

ках цилиндров. На каждой головке расположены по три оси коромысел. Ось связана шпилькой с головкой цилиндров. На ней размещены две цапфы, на которых качаются коромысла выпускного клапана. От осевого смещения коромысла на цапфах удерживаются стопорными кольцами.

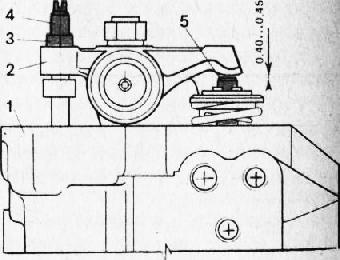

Чтобы клапан полностью закрывался, применяют регулировочный винт, установленный на коротком плече коромысла. Этим винтом достигают нужного теплового зазора, учитывающего удлинение деталей вследствие их нагрева при работе двигателя. Для всех клапанов зазор между коромыслом и торцом стержня клапана 0,4…0,45 мм.

Распределительные валы дизелей СМД-23 и СМД-31А различают по числу опорных шеек и кулачков. У распределительного вала СМД-23 три опорные шейки, четыре впускных (2, 3.,6, 7) и четыре выпускных (1, 4, 5, 8) кулачка. У распределительного вала СМД-31А четыре опорных шейки, шесть впускных (1, 3, 5, 7, 9, 11) и шесть выпускных (2, 4, 6, 8, 10, 12) кулачков.

К каждой опорной шейке подводят смазку. Конструкция фланца и способ крепления зубчатого колеса у обоих валов одинаковые. Положение колеса определяется штифтом. В центре торца фланца запрессован подпятник, который служит упором для винта регулировки осевого перемещения вала в опорах блок-картера. Осевой зазор регулируют винтом, ввернутым в крышку зубчатых колес. Зазор должен быть 0,5 мм.

Клапаны работают при высоких температурах в условиях действия больших ударных нагрузок. Для изготовления клапанов применяют легированную жаропрочную сталь с высокими механическими свойствами.

На двигателе с наддувом во впускном канале перед клапаном создается избыточное давление воздуха, которое препятствует свободному поступлению масла через зазор в направляющей втулке клапана. Поэтому условия работы сопряжения «клапан-направляющая втулка» и «тарелка клапана-седло» ухудшаются. Для смазывания указанных сопряжений на СМД-23 и СМД-31 А используют дизельное топливо, идущее на слив из двух форсунок. Оно подается по трубке в патрубок перед компрессором. Смешиваясь с воздухом, топливо смачивает поверхности сопряжений и уменьшает их износ.

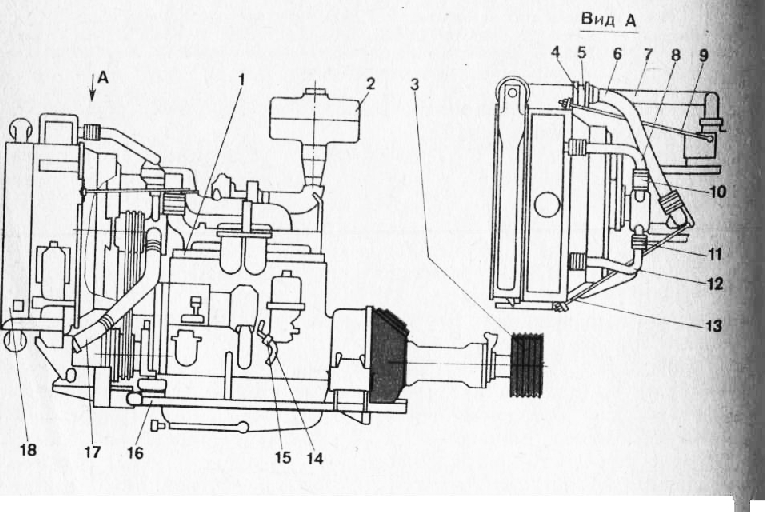

Система питания топливом включает топливный насос, регулятор, подкачивающий насос, форсунки, топливные фильтры и топливопроводы.

На дизеле СМД-23 установлен четырехплунжерный топливный насос с центробежным всережимным регулятором и подкачивающей помпой. Основное его отличие от предыдущих моделей состоит в том, что диаметр плунжера и втулки равен 10 мм. Регулятор снабжен ограничителем дымления. Смазка насоса циркуляционная от смазочной системы двигателя вместо автономной.

На дизеле СМД-31 А монтируют двухсекционный топливный насос НД-32/6 распределительного типа с всережимным регулятором и подкачивающей помпой. Топливо, поступающее под давлением от насоса, через штуцер и сетчатый фильтр поступает по каналам в камеру корпуса распылителя. Под давлением 17,5…18,0 МПа (175… 180 кгс/см2) топливо преодолевает сопротивление пружины, приподнимает иглу и через сопловые отверстия впрыскивается в камеру сгорания. После этого игла под действием пружины опускается, закрывая сопловые отверстия. Топливо, попавшее в зазор между иглой и корпусом распылителя, отводится через поворотный угольник в топливопровод слива.

На двигателях используют форсунку ФД-22М закрытого типа.

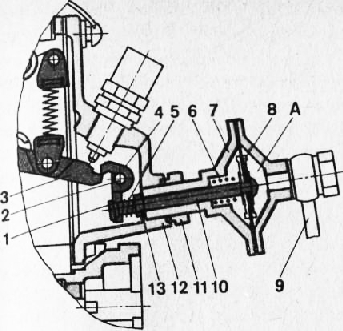

Ограничитель дымления состоит из корпуса, диафрагмы со штоком. На конце последнего находится подвижный упор, качающийся на оси. Колебания давления воздуха во всасывающем коллекторе в зависимости от загрузки двигателя передаются по трубке в полость А. При уменьшении давления наддува диафрагма перемещается в сторону трубки и ее движение передается подвижному упору. Этот упор воздействует на рычаг корректора регулятора, уменьшая цикловую подачу топлива.

При повышении давления диафрагма прогибается и передвигает шток, который преодолевает сопротивление пружины, перемещается в сторону регулятора и отводит подвижный упор от рычага корректора. В дальнейшем топливо дозируют в зависимости от нагрузки.

Подкачивающий насос создает в системе давление, под действием которого топливо поступает в фильтр тонкой очистки.

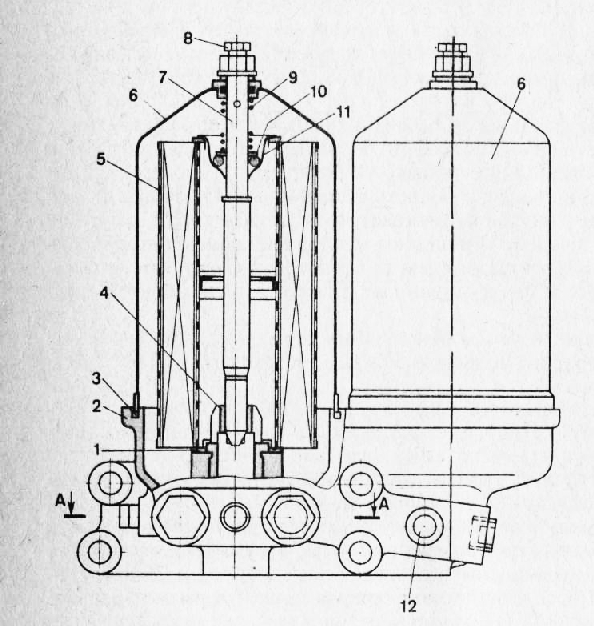

Фильтр ФТ-150А устанавливают на кронштейне с левой стороны двигателя. Он включает две фильтрующие секции, работающие параллельно. В каждой из них находится бумажный фильтрующий элемент ЭФТ-75. Очищенное топливо поступает из фильтра к топливному насосу. Фильтрующие элементы заменяют на новые в случае их полного засорения.

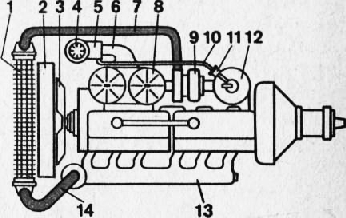

Система питания воздухом предназначена для очистки воздуха от пыли и подачи его в цилиндры дизеля. В нее входят: сборочные единицы очистки воздуха, турбокомпрессор, воздушный радиатор, трубопроводы, впускной коллектор и система эжекции для удаления пыли из воздухоочистителя. Всасываемый турбокомпрессором воздух проходит через систему очистки: вращающийся воздухозаборник, инерционный предочиститель и воздухоочиститель с бумажными фильтрующими элементами.

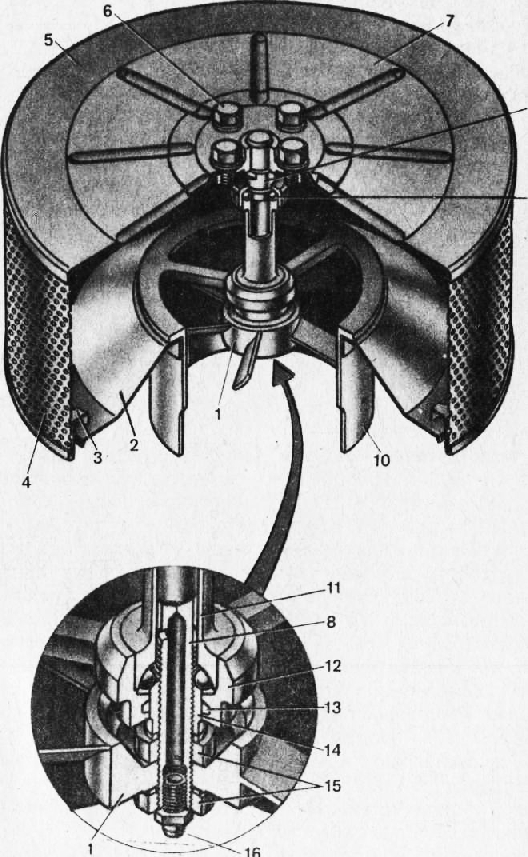

Воздухозаборник крепят на входном патрубке инерционного предочистителя. Он представляет собой цилиндрическую сетку с приваренной крышкой и завальцованной крыльчаткой. Последняя предохраняет воздухозаборник от попадания пожнивных масс через зазор между сеткой и поддоном. К фланцу болтами привинчивают крышку с сеткой. Фланец посажен на ось, вращающуюся на подшипниках. На нижней части оси расположена турбина (крыльчатка), от которой под воздействием потока воздуха вращается сетка воздухозаборника.

Подшипники установлены в корпусе, закрепленном вместе с поддоном с помощью траверсы на трубе. На оси находятся сверления для подвода смазки к подшипникам. В торец оси ввернута масленка, через которую нагнетается консистентная смазка Литол-24 ГОСТ 21150-75.

Воздух под действием разряжения, создаваемого турбокомпрессором, проходит через вращающуюся сетку воздухозаборника, очищается от пожнивной массы и поступает в трубу. Благодаря вращению сетки достигается ее самоочистка. Крыльчатка создает отталкивающий воздушный поток, препятствующий подсосу неочищенного воздуха через щель между сеткой и поддоном.

Самоочистка сетки способствует постоянному поступлению воздуха в двигатель и освобождает комбайнера от периодической очистки воздухозаборника.

Инерционный предочиститель монтируют на капоте и соединяют резиновым гофрированным шлангом с патрубком воздухоочистителя. Он представляет собой цилиндр, в котором расположен завихритель. Последний создает вращательный поток воздуха. Под действием центробежных сил твердые частицы пыли отбрасываются к стенке цилиндра и осыпаются в его нижнюю часть. Через выходной патрубок очищенный воздух поступает в воздухоочиститель с фильтрующими бумажными элементами.

К предочистителю приварена трубка, по которой отсепарированная пыль отсасывается эжектором и выбрасывается вместе с выпускными газами.

Колесо турбины отлито из жаропрочной легированной стали и приварено к валу ротора. Колесо компрессора изготовлено из алюминиевого сплава и связано с валом ротора специальной гайкой.

В турбокомпрессоре находятся газомасляные уплотнения, состоящие из втулок, маслоотражателя, диска и колец.

Зона работы уплотнительного кольца отделена от зоны выброса масла из подшипника щитком, завальцованным в диск.

Горячие газы из цилиндров дизеля поступают под давлением по выпускному коллектору в камеру газовой турбины. Из камеры отработавшие газы направляются на лопатки колеса турбины. Расширяясь, они вращают колесо с валом, на другом конце которого находится колесо компрессора. Из турбины газы выходят через выпускную трубу в атмосферу.

Центробежный компрессор засасывает воздух через воздухоочиститель, сжимает его и подает под давлением через воздухо-воздушный радиатор и впускной коллектор в цилиндры.

Система выпуска отработавших газов снижает шум газов и отсасывает пыль из инерционного предочистителя. Она состоит из выпускного коллектора, выпускной трубы и глушителя с эжектором.

Коллекторы отлиты из чугуна. Каждый из них представляет собой трехколонный трубопровод с фланцами для крепления к выпускным окнам головки цилиндров.

Коллекторы соединены с помощью компенсатора. Газовый стык между компенсатором и передним выпускным коллектором уплотнен кольцами, а между компенсатором и задним выпускным коллектором — асбостальной прокладкой.

Глушитель устанавливают на выпускной трубе и крепят стяжным хомутом. Между турбокомпрессором и трубой монтируют компенсатор.

Газы из выпускной трубы устремляются в глушитель и далее через эжектор выходят в атмосферу. Снижение шума происходит в результате рассеивания энергии звуковых волн в объеме корпуса и в отверстиях трубы и диафрагм, а также многократного изменения направления движения выпускных газов.

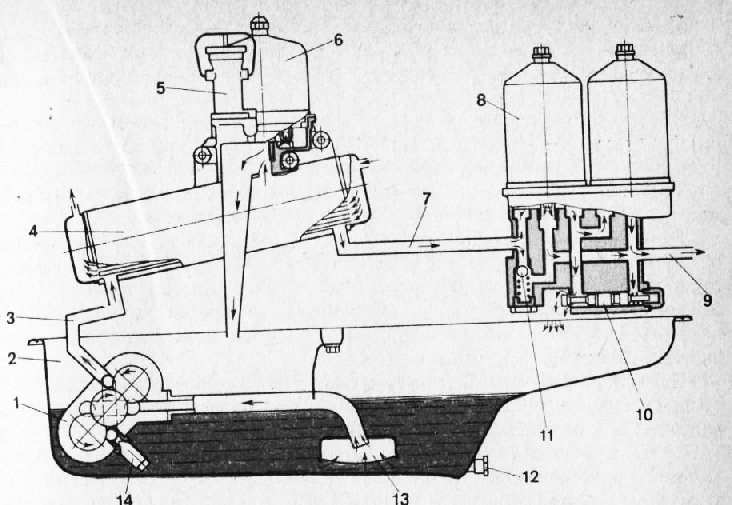

Смазочная система предназначена для подачи очищенного и охлажденного масла к трущимся поверхностям дизеля, уменьшения износа и охлаждения деталей, а также удаления образующихся продуктов износа. По принципу подачи она считается комбинированной с размещением основной части масла в нижней крышке картера.

Под давлением масло поступает к наиболее нагруженным деталям и сборочным единицам: коренным и шатунным подшипникам коленчатого вала, подшипникам распределительного вала и деталям клапанного механизма, топливному насосу, турбокомпрессору и к форсункам для охлаждения поршней. Остальные трущиеся поверхности смазываются разбрызгиванием.

Смазочная система дизеля СМД-31А включает: масляный насос, водомасляный теплообменник и масляные очистители (центрифуга и полнопоточный фильтр с бумажными фильтр-патронами). Масло заливают через патрубок. Его уровень проверяют щупом, расположенным с левой стороны блока. В нижней части крышки картера находится сливная трубка.

Насос подает масло по каналу блок-картера в водомасляный теплообменник для охлаждения, где оно разделяется на два потока. Одна часть поступает в центрифугу и после возвращается в нижнюю крышку картера, а другая — направляется по каналу в полнопоточный фильтр. Очищенное масло по каналу в блок-картере попадает в главную масляную магистраль, расположенную вдоль блока. Далее оно направляется к семи коренным шейкам коленчатого вала, а по сверлениям в коленчатом валу — в полости шатунных шеек.

Вытекающее из зазоров в коренных и шатунных подшипниках коленчатого вала масло разбрызгивается и смазывает гильзы цилиндров и поршни. По четырем вертикальным каналам в блок-картере оно подается к опорным шейкам распределительного вала. От второй и третьей опор распределительного вала по сверлениям в блок-картере и головке цилиндров масло проникает в полость осей коромысел. Трущиеся поверхности коромысел, стержней клапанов и направляющих втулок смазываются.

Из клапанного механизма масло стекает в нижнюю крышку картера, смазывая по пути штанги, толкатели и кулачки распределительного вала. Его часть подается по трубке в полость водяного насоса. По каналам в картере распределительных зубчатых колес масло направляется в топливный насос. Для смазки подшипника турбокомпрессора оно поступает из главной магистрали по каналу.

Из турбокомпрессора и водяного насоса масло сливается в нижнюю крышку картера.

Масляный насос шестеренного типа служит для забора масла из нижней крышки картера, создания давления в смазочной системе и подачи масла к трущимся поверхностям деталей дизеля. Его крепят болтами к нижней плоскости блок-картера. Насос приводится во вращение зубчатым колесом коленчатого вала. На его корпусе со стороны нагнетательной полости расположен редукционный клапан, который регулируют на давление начала открытия 0,9…..1,0 МПа (9,0…10 кгс/см2). Он предупреждает повышение давления масла в системе при пуске холодного дизеля.

Масло засасывается через приемник, который монтируют к корпусу.

Масляный насос не требует ухода. Подача его при вязкости масла 10 мм2/с, частоте вращения ведущего зубчатого колеса 1410 ± 20 мин-1 и давлении 0,65 МПа (6,5 кгс/см2) составляет 120 л/мин.

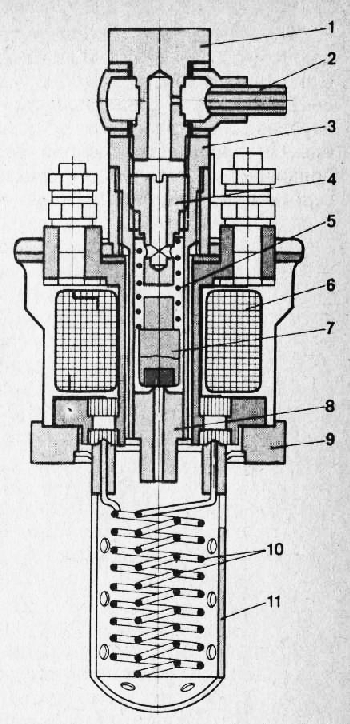

Водомасляный теплообменник предназначен для охлаждения масла водой, циркулирующей в системе охлаждения дизеля. Он установлен на левой стороне блок-картера.

Теплообменник представляет собой набор трубок, заключенных в общий корпус.

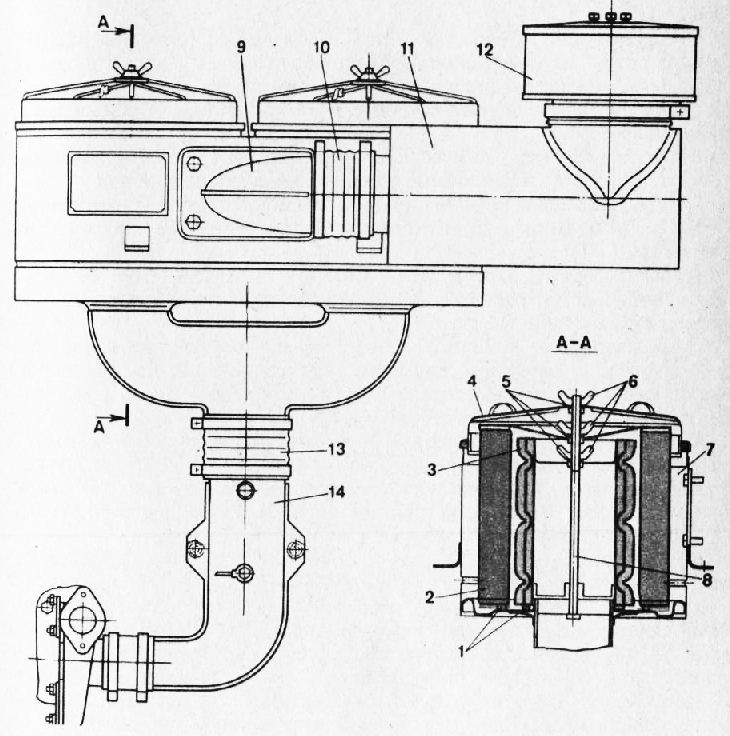

Неполнопоточная центрифуга и полнопоточный масляный фильтр используются для очистки масла на дизеле СМД-31А. Корпуса центрифуги и теплообменника представляют собой единую алюминиевую литую конструкцию. Основная часть центрифуги — ротор, вращающийся на оси. Ось установлена на резьбе в корпусе и имеет три шлифованные шейки. Ротор закрыт колпаком. Колпак с корпусом уплотняют прокладкой.

Ротор центрифуги состоит из остова и крышки, которые герметично связаны за счет резинового кольца. В бобышках остова ввернуты две форсунки с калиброванными сопловыми отверстиями. По сверлениям в оси и остове масло попадает в полость вращающегося ротора, где под действием центробежной силы очищается от загрязнений. Последние оседают на стенке крышки. Очищенное масло через кольцевую полость между остовом и маслоотражателем подводится к форсункам и затем через окна в корпусе и блоке цилиндров сливается в нижнюю крышку картера.

Поток охлажденного масла в теплообменнике, направляемый в магистраль дизеля, проходит основную очистку в полнопоточном масляном фильтре.

Фильтр – это алюминиевый корпус, к которому с помощью стержней крепят две одинаковые фильтрующие секции. Каждая секция состоит из неразборного фильтрующего элемента и колпака. Фильтрующий элемент уплотняют с корпусом и стержнем соответственно прокладкой и опорной чашкой.

Пройдя через фильтрующие элементы, масло через окна в переходниках по каналам в корпусе направляется в главную магистраль. В корпусе фильтра размещены два клапана — перепускной и предохранительный. Перепускной клапан открывается при разности давлений 0,18…0,23 МПа (1,8…2,3 кгс/см2) и предназначен для перепуска масла в магистраль в случае загрязнения фильтрующих элементов.

Предохранительный клапан открывается при давлении на выходе из фильтра 0,4…0,5 МПа (4…5 кгс/см2) и служит для сброса масла в нижнюю крышку картера, минуя фильтрующие элементы, при пуске холодного двигателя.

В случае снижения или повышения давления в системе вывертывают пробку и вынимают из корпуса предохранительный клапан в сборе. Промывают дизельным топливом клапан и его гнездо в корпусе, после чего устанавливают клапан на место. В отверстия монтируют датчик и сигнализатор.

На дизеле СМД-23 для очистки масла используют полнопоточнунЬ центрифугу, устройство которой аналогично центрифугам дизелей СМД-19/20 и СМД-21/22.

Генератор предназначен для питания потребителей электрической энергией и подзарядки аккумуляторных батарей во время работы машины. Он представляет собой бесконтактную пятифазную одноименно-полюсную электрическую машину переменного тока с односторонним возбуждением мощностью 1 кВт (1,36 л. с.) и напряжением 28В.

Электрофакельный подогреватель служит для подогрева воздуха с целью обеспечения пуска холодного дизеля при температуре окружающего воздуха от + 5 °С и ниже. К основным сборочным единицам относятся: корпус с катушкой электромагнита, клапанный механизм и спираль накаливания.

Электрический ток от аккумуляторной батареи подводится раздельно к катушке электромагнита и спирали накаливания. Подогреватель включается тем же включателем, что и стартер. Одновременно со стартером включается катушка электромагнита. Спираль подогревателя остается включенной. При прохождении тока через катушку электромагнита клапан, помещенный внутри нее, перемещается вверх и открывает отверстие. Через последнее топливо вытекает на раскаленную спираль и воспламеняется. Топливо подается самотеком из бачка электрофакельного подогревателя. При прокручивании коленчатого вала факел пламени подогревает засасываемый в цилиндры воздух, что важно для пуска двигателя. С автоматическим отключением стартера отключается питание от катушки электромагнита. Клапан под действием пружины перемещается в исходное положение и перекрывает отверстие в седле клапана. Подача топлива на спираль прекращается. То же самое происходит, когда включатель находится в выключенном положении. Подогреватель полностью обесточен.

При эксплуатации двигателя используют дизельное топливо марки Л ГОСТ 305-82 с содержанием серы не более 0,2%. При повышенном содержании серы масло в картере двигателя меняют в два раза чаще. Топливо должно быть чистым, без воды и механических примесей. Необходимо регулярно проверять его уровень в картере двигателя и доливать в пределах верхней и нижней меток на маслоизмерителе. Для смазывания картера применяют только моторное масло М-10Г2 ГОСТ 8581-78, а для остальных агрегатов — консистентную смазку Литол-24.

Пуск дизеля. Устанавливают в нейтральное положение рычаг пере/ ключения передач и отключают шкив отбора мощности от маховика. При температуре окружающего воздуха ниже +5 °С пускают дизель с помощью электрофакельного подогревателя. Для этого заливают дизельное топливо в бачок подогревателя. Включают «массу», а затем подогреватель. Размещают рычаг управления топливным насосом в положение, соответствующее максимальной подаче топлива.

Поворачивают ключ замка зажигания вправо в первое положение и держат в течение 15…20 с до накаливания в ярко-красный цвет спирали контрольного элемента подогревателя. Включают стартер и подогреватель, повернув ключ замка зажигания вправо во второе положение. После пуска дизеля ключ зажигания должен находиться в нейтральном положении (при пуске дизеля без подогревателя замок зажигания сразу переводят во второе положение). Продолжительность непрерывной работы стартера не должна превышать 15 с.

Повторный пуск проводят после 1…2 мин перерыва. В противном случае прокачивают топливную систему ручным насосом для удаления воздуха. Если и после этого дизель не заработал, то находят и устраняют неисправность.

После пуска уменьшают частоту вращения коленчатого вала до средних оборотов холостого хода и прогревают дизель до температуры в системе охлаждения не ниже + 50 °С. Следят за показаниями приборов. Давление масла не должно быть менее 0,1 МПа (1,0 кгс/см2). Работа двигателя на минимальной частоте вращения холостого хода не более 15 мин.

Пуск дизеля СМД-24 пусковым двигателем. Устанавливают рычаг переключения передач в нейтральное положение. Проверяют отключение шкива отбора мощности с маховика. Включают «массу». Размещают рычаг управления топливным насосом в положение, соответствующее полностью выключенной подаче топлива. Вводят пусковую шестерню редуктора в зацепление с венцом маховика дизеля, установив рукоятку в положение А. Открывают краник топливного бака. Закрывают воздушную заслонку карбюратора, вытянув на себя ручку управления.

Включают электростартер и заводят пусковой двигатель. При появлении первых вспышек медленно открывают воздушную заслонку карбюратора ручкой управления. После пуска немедленно отключают электростартер и прогревают двигатель в течение 1…2 мин. Во избежание выхода из строя аккумуляторной батареи время непрерывной работы стартера не должно превышать 15 с. Запрещается включать стартер при работающем пусковом двигателе.

Плавно включают сцепление редуктора, установив рукоятку 1 в положение Б. Прокручивают дизель 0,5…2 мин до появления давления масла в системе, после чего включают подачу топлива и пускают дизель. Если в течение одной минуты дизель не заработал, то выключают сцепление и через 2…3 мин повторяют пуск. Не допускается непрерывная работа пускового двигателя под нагрузкой более 10 мин ввиду возможного его перегрева. Нельзя повторно включать пусковую шестерню при работающем дизеле.

Останавливают пусковой двигатель, нажав на кнопку выключения «магнето». Закрывают краник топливного бака. Уменьшают частоту вращения коленчатого вала до средних оборотов холостого хода и прогревают дизель до температуры воды в системе охлаждения не ниже +50 °С.

Давление масла не менее 0,1 МПа. Работа дизеля на минимальной частоте вращения холостого хода не должна быть более 15 мин.

Остановка двигателя. Перед остановкой дизель должен проработать в течение 3…5 мин на средней, а затем на минимальной частотах вращения холостого хода. Выключают подачу топлива. Запрещается останавливать двигатель сразу после снятия нагрузки, а также закрывая кран топливного бака, так как это приводит к засасыванию воздуха в систему питания и затруднению последующего пуска. После остановки выключают «массу».

Обкатка нового дизеля. Обкатку проводят вместе с комбайном в начальный период эксплуатации в течение 30 мото-ч — необходима для приработки трущихся поверхностей деталей. Нагрузку следует увеличивать постепенно так, чтобы к концу обкаточного периода она не превышала 75% эксплуатационной мощности. В связи с этим рекомендуется использовать новый комбайн на легких работах. Через каждые 8… 10 мото-ч работы проверяют и при необходимости доливают масло в картер дизеля и воду в радиатор.

Регулируют натяжение ремней приводов вентилятора, генератора и насоса НШ-32-3.

Через 30 мото-ч обязательно заменяют масло в картере дизеля. Очищают от отложений и промывают масляную центрифугу. Заменяют фильтрующие элементы полнопоточного масляного фильтра и проверяют зазоры между клапанами и коромыслами.

Техническое обслуживание (ТО) двигателя в процессе эксплуатации комбайна считается обязательным для поддержания его в исправном состоянии.

Различают следующие виды ТО:

ежесменное (ЕТО) через 8… 10 мото-ч;

техническое обслуживание N° 1 (ТО-1) -60 мото-ч;

техническое обслуживание № 2 (ТО-2) -240 мото-ч.

Для учета отработанных часов на двигателях установлен мотосчетчик, который рассчитан на 1800 мин-1. Дизели СМД-23 и СМД-31А имеют номинальную частоту вращения коленчатого вала 2000 мин-1. Поэтому показания прибора надо умножать на 0,9.

Ежесменное техническое обслуживание. Перед началом смены проверяют уровень масла в картере двигателя, также наличие воды в радиаторе и топлива в баке.

Техническое обслуживание № 1. Контролируют натяжение ремней привода вентилятора, генератора и гидронасоса и состояние воздухозаборника (сетка должна быть чистой и легко вращаться). Продувают сжатым воздухом основной фильтр-патрон воздухоочистителя.

Техническое обслуживание № 2. Выполняют операции ТО-1, а также меняют масло в картере двигателя и фильтрующие элементы масляного Фильтра. Промывают центрифугу, сливают отстой из топливных фильтров и смазывают необходимые места. Зазоры клапанов регулируют через 480…500 мото-ч работы.

Основные регулировки. К ним относят: регулировку зазоров клапанов и проверку и регулировку установочного угла опережения впрыска топлива.

Регулировка зазоров клапанов. Зазор между торцом стержня клапана и бойком коромысел на холодном двигателе для всех клапанов должен быть 0,4…0,45 мм. Его увеличение повышает скорость посадки клапана. Это приводит к повышенному износу фаски и гнезда под клапан в головке цилиндров, а также обрыву стержня.

Если значение зазора меньше рекомендуемого, то клапан будет неплотно садиться в гнездо. Пуск дизеля затруднится. Мощность его снизится. Кроме того, при этом более интенсивно происходит обгорание фаски клапана.

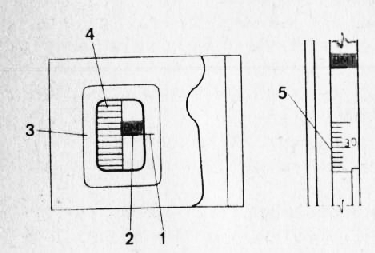

Зазоры между торцами стержней клапанов и бойками коромысел на дизеле СМД-31А регулируют в такой последовательности. Снимают колпаки головок цилиндров и крышку люка на картере маховика. Наблюдая за коромыслами клапанов первого цилиндра, вращают коленчатый вал по ходу часовой стрелки до тех пор, пока оба клапана (выпускной, а затем впускной) откроются и закроются. Продолжая медленно проворачивать коленчатый вал, совмещают метку 2 (рис. 123) на маховике с риской 1 (указателем). В этом положении маховика поршень первого цилиндра находится в в. м. т. такта сжатия.

Проверяют щупом и при необходимости регулируют зазор между стержнем клапана 5 (рис. 124) и бойком коромысла 2 обоих клапанов первого цилиндра. Для этого отпускают контровочную гайку 3. Устанавливают отверткой винт 4 в такое положение, при котором щуп будет плотно входить в зазор между бойком коромысла и торцом стержня. Затягивают контровочную гайку.

Регулируют зазоры клапанов в последовательности, соответствующей порядку работы цилиндров, проворачивая коленчатый вал на 120°.

Проверка и регулировка установочного угла опережения впрыска топлива.

При затруднительном пуске дизеля, дымном выпуске, перебоях, а также после снятия и установки топливного насоса обязательно контролируют установочный угол опережения впрыска топлива. Отъединяют топливопровод высокого давления первого цилиндра от штуцера. Крепят к последнему с помощью накидной гайки и резиновой трубки короткий кусок топливопровода. Монтируют моментоскоп с внутренним диаметром 1…2 мм. Прокачивают топливную систему насосом ручной прокачки до полного удаления воздуха из системы. Открывают крышку люка на картере маховика и снимают колпак передней головки цилиндров.

Устанавливают поршень первого цилиндра в в. м. т. такта сжатия. Поворачивают коленчатый вал на четверть оборота против хода часовой стрелки (со стороны вентилятора). После этого, наблюдая за уровнем топлива в моментоскопе, медленно вращают вал по ходу часовой стрелки. Определяют по шкале установочный угол опережения впрыска топлива, который должен быть 27…30° до в. м. т. Если он отличается от требуемого, то изменяют положение шлицевого фланца относительно зубчатого колеса привода топливного насоса.

Снимают счетчик моточасов, отгибают концы стопорных шайб и вывертывают два болта крепления фланца. Для уменьшения угла опережения впрыска топлива поворачивают фланец против хода часовой стрелки и наоборот.

Если фланец повернуть до совпадения следующего отверстия с ближайшим в ступице зубчатого колеса, то угол изменится на 3° поворота коленчатого вала. Отсюда легко определить, какие отверстия шлицевого фланца и зубчатого колеса необходимо совместить. Положение фланца фиксируют болтами и стопорными шайбами, предварительно установив под болты поводок счетчика моточасов.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Дизели СМД-23, СМД-24 и СМД-31А"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы