Строй-Техника.ру

Строительные машины и оборудование, справочник

Во время работы электродвигателя его состояние обычно оценивается по температуре нагрева двигателя в целом и отдельных его частей, по потреблению тока, характеру работы (вибрации, шум) при пуске и в установившемся режиме работы.

Неисправности электрической части двигателя в основном происходят из-за повреждений его обмоток, связанных с нарушением изоляции или с ненадежностью их соединений и нарушением коммутации.

Обслуживание электродвигателей в основном состоит в наблюдении за их работой, очистке от пыли и грязи, проверке состояния щеткодержателей, щеток и контактных колец (коллекторов), плотности прилегания и крепления люков и коробок, состояния подшипников и крепления подшипниковых щитов, крепления двигателя к фундаменту.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Ремонт электродвигателей складывается из тщательной очистки внутренних частей двигателя и его деталей, замены новыми или ремонта изношенных деталей, восстановления креплений, сушки и пропитки обмоток, возобновления лаковых и эмалевых покрытий. В случае необходимости производится перемотка обмоток статора и ротора.

Контактные кольца и коллекторы. У исправных двигателей, работающих в нормальных условиях, кольца и коллекторы имеют умеренный износ и длительно сохраняют свою геометрическую форму и качество рабочей поверхности. В то же время ряд неисправностей самого двигателя, излишне большое или малое усилие нажатия щеток, а также систематическая перегрузка двигателя могут вызвать повышенный износ контактных колец (коллектора), сопровождаемый повреждением их поверхности и нарушением геометрической формы. Небольшие повреждения коллектора и контактных колец устраняются их

шлифовкой мелкой стеклянной бумагой, прикрепленной к деревянной колодке. Шлифование колец ротора допускается производить и на вращающемся электродвигателе, но лишь при помощи колодок из изолирующего материала. Устранение крупных рисок и неровностей, а также общее восстановление геометрической формы коллектора и контактных колец производятся путем проточки их на станках с последующей шлифовкой и полировкой. После проточки чистота контактных поверхностей должна быть не ниже пятого класса, а биение (эксцентриситет) не должно превышать 0,05 мм. В эксплуатационных условиях предельное биение не должно превосходить 0,08 мм. Изоляция между пластинами коллектора должна быть ниже его контактной поверхности. По мере износа медных пластин коллектора миканитовую изоляцию, установленную между этими пластинами, необходимо срезать (продо-раживать). Глубина продораживания должна быть равна приблизительно толщине миканитовой изоляции между пластинами (обычно 1,0—1,5 мм).

Щетки. Недостаточное нажатие щеток вызывает их дрожание и искрение, ускоряющее износ не только щеток, но и коллектора или контактных колец. Кроме того, при малом нажатии повышается переходное сопротивление, падает напряжение на контактном переходе, усиливается нагрев контактных поверхностей. Если же нажатие слишком велико, то износ щеток, коллектора или контактных колец возрастает вследствие механического и термического действия трения.

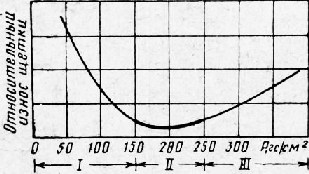

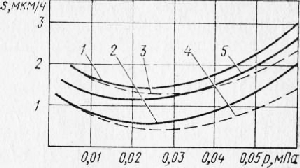

На рис. 1 показан характер зависимости между удельным давлением на щетки и их износом. Как видно из рисунка, удельное давление между щетками и коллектором или контактными кольцами должно лежать в пределах 150—250 г/см2.

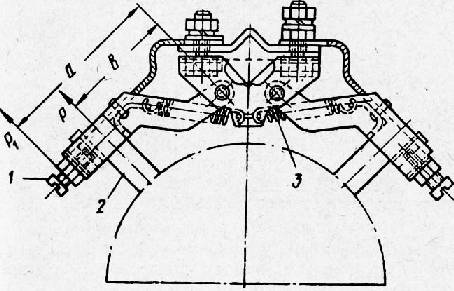

Нажатие щетки на контактное кольцо (коллектор) определяют по центру щетки в радиальном направлении при помощи пружинного динамометра. Порядок замера нажатия щеток для крановых электродвигателей серии МТ можно проследить по рис. 2. Под щетку закладывают полоску бумаги, а щеткодержатель плавно оттягивают в направлении стрелки динамометром, закрепленным за болт. В момент, когда полоску бумаги можно легко вытянуть из-под щетки, производят отсчет усилия на динамометре.

Зная силу нажатия Р и площадь поперечного сечения щетки, можно определить удельное давление на поверхности щетки. Если величина силы Р или удельного давления выходят за допустимые пределы, следует заменить пружину.

Щетки, износившиеся до предельного размера (около половины первоначальной высоты щетки) подлежат замене. Для всех крановых электродвигателей серии МТ применяются меднографитные щетки марки M1 твердостью 26—38 единиц по Шору, для крановых электродвигателей ДП — электрографитированные щетки марки ЭГ14 твердостью 40—60 единиц по Шору.

Вновь устанавливаемые щетки должны быть предварительно обработаны по радиусу контактного кольца (коллектора) до полного их прилегания и затем окончательно притерты к контактным поверхностям при помощи стеклянной бумаги.

Подшипники. Преобладающая часть современных электродвигателей имеет шариковые или роликовые подшипники качения (в том числе все крановые электродвигатели серий МТ и ДП). Изношенные шариковые и роликовые подшипники подлежат замене. Предельные величины радиального люфта для шариковых и роликовых подшипников электродвигателей составляют при диаметре вала до 25 мм — 0,1 мм, для валов диаметром от 25 до 100 мм — 0,2 мм, для валов диаметром более 100 мм — 0,3 мм.

Амплитуда вибрации подшипников электродвигателя при всех допустимых режимах его работы не должна превышать 0,1 мм для электродвигателей с 1500 об/мин, 0,13 мм для электродвигателей с 1000 об/мин, 0,16 мм для электродвигателей с 750 об/мин и ниже.

Вопрос о допустимом износе подшипников электродвигателей связан не только с необходимостью обеспечения их работоспособности, но и с изменением величины воздушного зазора (радиального зазора между ротором и статором электродвигателя).

Просадка вала электродвигателя, нарушая первоначальные воздушные зазоры, нарушает нормальное положение ротора в магнитном поле статора. Образующиеся при этом неуравновешенные магнитные силы создают дополнительную поперечную нагрузку на вал ротора, достигающую сотен и даже тысяч килограммов. Кроме того, у асинхронных электродвигателей, имеющих малый воздушный зазор, проседание вала вызывает опасность задевания ротора о статор. Так, например, для электродвигателей серии МТ номинальный размер воздушного зазора составляет от 0,35 мм для двигателей нулевой величины и до 0,95 мм для двигателей седьмой величины.

Воздушный зазор измеряется стальным щупом в четырех точках по окружности статора через специальные отверстия в подшипниковом щите. Величины воздушных зазоров в диаметрально противоположных точках или точках, сдвинутых относительно оси ротора на 90°, не должны отличаться более чем на 10% от средней величины зазора. У электродвигателей постоянного тока воздушный зазор имеет значительно большую величину, чем у асинхронных электродвигателей, и его небольшое изменение несущественно.

Обмотки электродвигателей. Обмотки двигателей открытого типа требуют периодической обдувки сухим сжатым воздухом (давлением не более 0,5 ати) для очистки от грязи и пыли. При обнаружении неисправности обмоток производятся замеры сопротивления их изоляции (желательно на еще горячем двигателе). На асинхронных электродвигателях сопротивление изоляции замеряется раздельно в каждой фазе статора, обмотке ротора и щетках. В электродвигателях постоянного тока раздельно проверяется сопротивление изоляции обмоткн основных н дополнительных полюсов, а также якоря и щеток.

В случае, если сопротивление изоляции обмоток оказывается ниже допустимого предела, производится сушка, а при необходимости пропитка и лакировка изоляции обмоток. При обнаружении серьезных повреждений изоляции или коротких замыканий в отдельных секциях обмоток поврежденные секции заменяются или перематываются. Ремонт электродвигателей, связанный с перемоткой обмоток, относится к категории капитального.

—

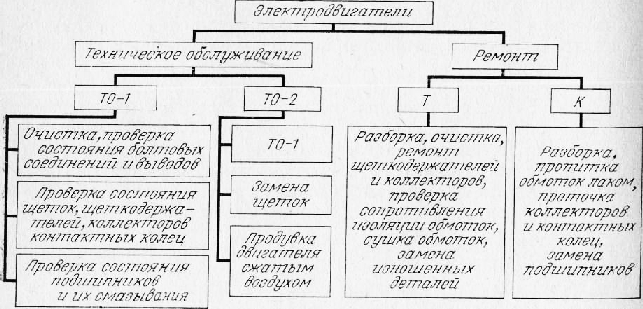

Исправность электродвигателей характеризует состояние обмоток ротора и статора, щеток, коллекторов, контактных колец и подшипниковых узлов. Перечень основных работ, осуществляемых при технических обслуживаниях и ремонтах, приведен на рис. 1.

Одним из главных проявлений неисправности обмоток является повышенное нагревание двигателя в целом или отдельных его частей. В свою очередь повышенное нагревание обмоток независимо от причины (например, при искрении щеток) приводит к быстрому старению и разрушению их изоляции.

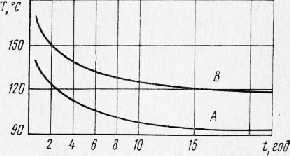

По значению предельно допустимой температуры нагревания изоляцию обмоток делят на 7 классов. Наиболее распространена изоляция класса А — волокнистые целлюлозные материалы, пропитанные жидким электроизоляционным материалом и допускающие нагревание до 105 °С, и класса В — из материалов на основе смолы, асбеста и стекловолокна, допускающих нагревание до 130 °С. Зависимость срока службы изоляции от рабочей температуры видна из рис. 2.

Температуру нагревания поверхностных слоев обмоток в труднодоступных местах двигателей измеряют с помощью контактных электротермометров типа ЭТ-138. Более точные результаты, особенно для внутренних слоев многовитковых катушек, получают путем измерения сопротивления обмоток с помощью омметра.

В процессе эксплуатации, а также после ремонта обмотки проверяют на сопротивление и электрическую прочность изоляции. Проверку сопротивления осуществляют переносными мегомметрами постоянного тока напряжением 500 и 1000 В. Для измерения сопротивления изоляции между обмоткой и корпусом зажим «земля» мегаомметра при-..соединяют к корпусу электродвигателя, а зажим «линия» —. к проверяемой обмотке. Отсчет значений сопротивления проводят через 1 мин после приложения рабочего напряжения мегаомметра.

Сопротивление изоляции обмоток относительно корпуса или между обмотками в холодном состоянии должно быть не менее 1,5 кОм на 1 В номинального напряжения двигателя.

Электрическую прочность изоляции (испытание на «пробой») проверяют в течение 1 мин путем подачи на обмотки напряжения от испытательного трансформатора переменного тока. Для .двигателей номинальным напряжением ниже 400 В испытательное напряжение обмоток статора и ротора должно быть 1000 В. Каждую фазу обмотки статора испытывают отдельно от двух других, которые соединены с корпусом.

Междувитковое замыкание одной из фаз обмотки статора, короткое замыкание на корпус или между фазами можно обнаружить на ощупь по сильному нагреванию, потемнению изоляции или вытеканию изоляционного лака или же по уменьшению сопротивления поврежденной фазы. Для этого в цепи фаз включают амперметры и при пониженном до 50—70% напряжении регистрируют их показания. Если фазы соединены звездой, то в поврежденной фазе сила тока будет больше, чем в других, если треугольником — сила тока в двух фазах, подключенных к поврежденной, будет больше, чем в третьей.

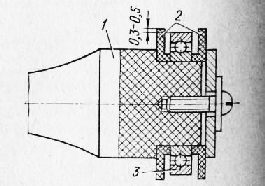

Удобно для проверки обмоток также пользоваться приспособлением, изображенным на рис. 67. На деревянной рукоятке между изоляционными шайбами установлен подшипник, наружное кольцо которого по отношению к шайбам утоплено на 0,3—0,5 мм. Приспособление вводят в находящийся под напряжением статор так, чтобы изоляционные шайбы касались железа, и медленно перемещают его по кругу. Под действием вращающегося поля статора наружное кольцо подшипника будет вращаться, но только над теми пазами, где отсутствует междувитковое замыкание.

Отсыревшие или заново пропитанные обмотки сушат путем нагрева их током или от постороннего источника теплоты.

Время сушки зависит от влажности обмоток, режима сушки и других причин и обычно составляет 8—12 ч. Температуру сушки принимают несколько меньшей, чем предельно допустимая для данного класса изоляции. Так, для изоляции класса В температуру статора поддерживают в пределах 90—95, а ротора — 120 °С. Во избежание интенсивного выпаривания и вспучивания изоляции температуру поднимают постепенно, не более чем на 25°С в час. Сопротивление изоляции в процессе сушки непрерывно увеличивается. Измерять его рекомендуется через каждые 20-30 мин. Сушку можно считать законченной, если сопротивление достигло постоянного значения, т. е. для горячих обмоток оно не менее 2 МОм.

С целью повышения надежности изоляции обмотки после изготовления или ремонта пропитывают специальными электроизоляционными лаками и эмалями для увеличения электрической прочности, а цементация витков улучшает механические характеристики обмоток.

Процесс ремонта обмотки включает предварительную сушку, удаление старого защитного покрова, промежуточную сушку, пропитку, сушку после пропитки, эмалирование и окончательную сушку.

При ремонте старый защитный покров размягчают в растворителях типа метиленхлорид или толуол, а затем удаляют скребками и сжатым воздухом.

Для пропитки обмотки погружают в лак и выдерживают в. нем не менее 20 мин. При этом якори и роторы небольших двигателей окунают целиком до коллектора или контактных колец, а для крупных двигателей якори частично погружают в лак в горизонтальном положении и периодически поворачивают, а статоры обливают лаком в вертикальном положении.

Старые обмотки пропитывают один раз, а новые — два-три раза, погружая их в лак. Для пропитки используют масляно-би-тумные лаки № 447, 458, MJI-92 и ФЛ-98. После пропитки обмотки сушат в печи при температуре до 140°С в течение 8—16 ч.

На пропитанные обмотки с помощью краскораспылителя наносят влагостойкую защитную эмаль ГФ-92ГС. Время окончательной сушки 4—6 ч при температуре 100—115 °С.

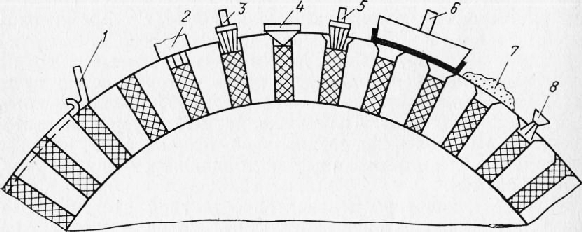

Механически поврежденные обмотки, состаренные или с нарушенной изоляцией необходимо частично или полностью перематывать. При этом используют провода, класс изоляции которых аналогичен заменяемым. Перемотку якорей, роторов и статоров необходимо выполнять по специальной технологии с использованием приспособлений для намотки, бандажирования и укладки катушек обмотки.

Основные неисправности электроконтактной системы — предельный износ коллекторов, контактных колец и щеток, повышенное искрение щеток.

При изнашивании изменяется форма рабочей поверхности коллекторов, контактных колец и щеток — на них появляются неровности и кольцевые дорожки. На интенсивность изнашивания значительно влияют биение коллектора (колец), давление щеток и их твердость.

Биение зависит от некруглости коллектора и вибрации двигателя, вызванных несоосностью его вала с валом соединяемого механизма.

Для быстроходных двигателей биение, измеряемое индикатором часового типа, должно лежать в пределах 0,01—0,03 мм, для тихоходных 0,08—0,1 мм. На рабочей поверхности не должно быть видимых повреждений, следов нагрева, а шероховатость ее должна быть Rz<C_2,5 мкм.

При правильной геометрической форме и глубине царапин и бороздок до 0,2 мм коллекторы шлифуют и полируют стеклянной шлифовальной бумагой с помощью колодки, кривизна рабочей поверхности которой соответствует диаметру коллектора.

В случае нарушения формы или при глубине повреждений более 0,2 мм коллекторы растачивают на токарном станке или с помощью переносного суппорта, укрепляемого на фундаменте двигателя, при скорости резания 1 — 1,5 м/с, подаче 0,05—0,1 мм и глубине резания 0,1—0,2 мм.

Усилие прижатия щеток влияет на интенсивность изнашивания следующим образом. При недостаточном прижатии не обеспечивается плотность прилегания, щетка вибрирует, в результате чего возникает повышенное искрение, а следовательно, и повышенное электроэрозионное изнашивание . коллектора и щеток. Наоборот, чрезмерное прижатие приводит к усиленному абразивному изнашиванию.

Из рис. 6 видно, как влияет прижатие щеток на интенсивность их изнашивания. Зона изнашивания для угольно-графитовых и графитовых щеток лежит между кривыми, минимальное изнашивание составляет Об—1,4 мкм/ч при давлении о’о2—0,025 МПа; для электрографитовых щеток -— соответственно между кривыми, минимальное изнашивание 0,6— 1,4 мкм/ч при 0,015—0,04 МПа, для медно-графитовых щеток марки Ml, применяемых в крановых электродвигателях, изнашивание 1,2 мкм/ч при 0,015—0,025 МПа (кривая 5).

Усилие прижатия определяют с помощью динамометра, которым оттягивают щеткодержатель. Давление при показании динамометра в момент, когда положенный под щетку тонкий лист бумаги может быть свободно вынут, определяют путем деления усилия на площадь щетки. Если полученное значение давления выходит за пределы, оптимальные для данной марки щетки, меняют пружину щеткодержателя.

Вновь установленные щетки прирабатывают по поверхности коллектора: на коллектор (при оттянутой щетке) рабочей стороной вверх накладывают стеклянную бумагу № 00, отпускают щеткодержатель и проворачивают ротор.

В процессе обслуживания и ремонта коллектор и щетки протирают сухой или слегка смоченной в бензине ветошью.

Нормальная работа двигателя обеспечивается при равномерном и лежащем в допустимых пределах воздушном зазоре между статором и ротором. Зазоры измеряют щупом со стороны механизма и со стороны коллектора через смотровые окна.

Уменьшение зазоров, вызванное прогибом вала или наличием радиальных зазоров в подшипниках, нарушает положение ротора в магнитном поле статора и приводит к изменению коммутации и тока возбуждения. Кроме того, для асинхронных двигателей возможно задевание ротора о статор.

Допустимые значения прогибов валов должны быть не более 0,1 мм на 1 м длины вала, но и не более 0,2 мм на всю его длину. Валы правят в винтовых прессах.

Износ шеек валов при значительных изменениях размеров и формы устраняют путем наплавки, обточки и шлифовки до точности, обеспечивающей необходимую посадку.

Радиальный и осевой люфты подшипников измеряют индикаторами часового типа при соответствующем перемещении наружного кольца относительно внутреннего.

Предельно допустимые значения радиального люфта должны быть: 0,1 мм для подшипников с внутренним диаметром до 25 мм, 0,2 — с диаметром 25—100 мм и 0,3 мм — с диаметром более 100 мм. Осевой люфт во всех случаях не должен превышать 0,5 мм.

Изношенные подшипники заменяют новыми, указанными в паспорте на двигатель, или подшипниками с более высокими характеристиками. В обоснованных случаях допускается замена подшипниками другого типа (при совпадении посадочных размеров): однорядных двухрядными, одного из двух шариковых подшипников роликовых и т. п.

После капитального ремонта электродвигатели подвергают стендовым испытаниям. В объем испытаний входят визуальный контроль, проверка сопротивления и прочности изоляции, правильности установки и значения давления щеток, испытания двигателя на нагревание, проверка работы двигателя под нагрузкой. Испытания на нагревание проводят при работе двигателя в течение не менее 2 ч:

Электрические двигатели, демонтированные или не установленные на ПТМ, если их по условиям эксплуатации в ожидании ремонта или монтажа в течение длительного времени хранят на складе, необходимо консервировать. В этом случае на очищенные от загрязнений части двигателей, не защищенные лакокрасочными или гальваническими покрытиями, наносят нагретый до 60—70 °С консервационный смазочный материал. Для предотвращения электрохимического повреждения коллекторов за счет образования гальванической пары между материалом щеток и коллектора щетки поднимают, а коллектор обертывают парафинированной бумагой. Отверстия, через которые пыль может попасть в двигатель, закрывают.

Хранят двигатель в сухих помещениях, обеспечивающих небольшие суточные колебания температуры.

Расконсервацию выполняют в обратном порядке. Консерва-ционные покрытия удаляют сухой или смоченной в бензине ветошью.

—

При установке электродвигателя на машине надо выверить и отрегулировать соосность валов двигателя и механизма. Соединяя двигатель с механизмом посредством муфты, выверку надо произвести с помощью двух скоб, закрепленных на концах валов двигателя и механизма.

При соединении электродвигателя с механизмом через зубчатую передачу необходимо добиться параллельности валов и правильности зацепления зубчатых передач. Взаимное положение электродвигателя и механизма можно считать правильным, если зазоры между зубьями шестерен одинаковы с одной и с другой стороны. Зазоры замеряют стальными калиброванными щупами. В случае отрицательных результатов под электродвигатель или механизм лодкладывают стальные прокладки или разворачивают электродвигатель в горизонтальном направлении.

Ввод электродвигателя в эксплуатацию

Так как электродвигатель после изготовления некоторое время хранится на складе и подвергается транспортировке, перед вводом в эксплуатацию его следует протереть от пыли и грязи, продуть сжатым воздухом, проверить сохранность и правильность установки щеток, состояние контактных колец (коллектора) и изоляции обмоток.

Сопротивление изоляции, измеренное мегомметром на 500 в, должно быть не менее 3 Мом в холодном состоянии и не менее 0,5 Мом — в нагретом. При сопротивлении изоляции ниже указанного электродвигатель необходимо сушить. Сушить рекомендуется внешним теплом или электрическим током. Для внешнего нагрева применяются лампы накаливания, калориферы, нагревательные сопротивления. Источники тепла помещают возможно ближе к электродвигателю или внутри него, оберегая при этом поверхностную изоляцию обмоток. Температура при сушке двигателей с изоляцией классов £ и В не должна превышать 100— 120 С. Машины с изоляцией классов F и Н можно сушить при температуре до 180° С, но в разобранном виде, с последующей сборкой и заменой смазки в подшипниках.

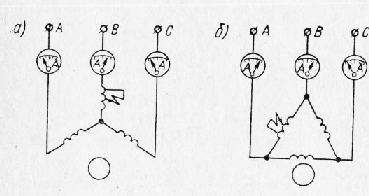

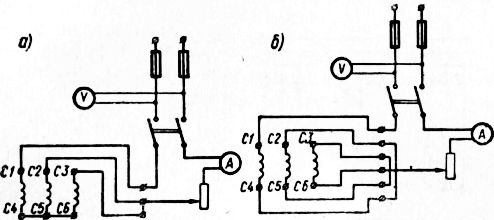

Сушку электродвигателя током производят при заторможенном роторе (якоре). Величина тока при этом должна быть близкой к номинальной. Электродвигатели трехфазного тока сушат переменным током пониженного напряжения. Обмотку фазового ротора замыкают накоротко; к статору подводят трехфазное напряжение, в 9—10 раз меньшее номинального напряжения электродвигателя. При сушке электродвигателя однофазным током обмотки статора соединяют последовательно (рис. 52). Электродвигатели постоянного тока сушат постоянным током. Параллельные обмотки возбуждения могут быть включены на номинальное напряжение, обмотку якоря с добавочными плюсами соединяют с катушками последовательного возбуждения и питают от источника пониженного регулируемого напряжения. Якорь периодически поворачивают во избежание подгара коллектора под щетками. Напряжение на зажимах электродвигателя постепенно повышают до тех noip, пока ток не достигнет величины, соответствующей установившейся температуре обмотки электродвигателя (около 180 °С для электродвигателей ДП и МТМ, 120° С для МТВ, 105° С для МТ). Температуру обмоток периодически контролируют путем замера сопротивления обмоток с помощью мостов или методом вольтамперметра и измеряют температуру поверхности обмоток с помощью термометров.

Если сопротивление изоляции не восстанавливается сушкой, следует проверить величину изоляции каждого участка электрической цепи; контактных колец (пальца щеткодержателя),

Рис. 7. Схемы для сушки электродвигателей током: а — при обмотке статора на 500 в; б — при обмотке статора на 220/380 а

каждой фазы в отдельности (обмотки якоря, добавочных полюсов) и соединительных проводов. Обнаруженное повреждение устраняют.

Перед включением электродвигателя в контрольную работу надо внимательно ознакомиться с монтажной схемой электропривода, проверить сечение проводов и кабелей, способ их прокладки и т. д.

Статорная обмотка электродвигателей на 220/380 в имеет шесть выводных концов с обозначениями начал CI, С2, СЗ и концов С4, С5, С6 фаз.

При подключении электродвигателя к сети на 220 в статор-ную обмотку соединяют в треугольник, попарно соединив С1, С6 и С2 и С4, СЗ и С5. Образовавшиеся три точки присоединяют к проводам питающей сети.

При подключении электродвигателя к сети на 380 в статорную обмотку соединяют в звезду, вместе соединив концы фаз С4, С5, Сб. Начала фаз CI, С2, СЗ присоединяют к проводам питающей сети.

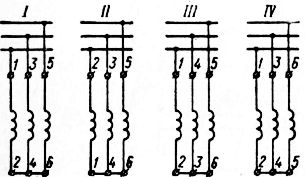

У электродвигателей на 500 в выведены только начала фаз CI, С2, СЗ статорной обмотки, концы фаз соединены между собой внутри машины. При отсутствии маркировки на выводах обмотки статора электродвигателя на 220/380 в определяют .начала и концы фаз обмотки. Для этого определяют одним из способов (мегомметром, лампой накаливания и т. д.) выводы каждой фазы и обозначают их произвольно цифрами: 1—2 — выводы первой фазы;3—4 —второй и 5—6—третьей фазы. Затем соединяют вместе концы, 2, 4, 6, а концы 1, 3, 5 подключают к питающей сети (рис. 53), замкнув ротор фазового электродвигателя на реостат.

Если при этом электродвигатель плохо идет в ход и его вращение сопровождается сильным гудением или скорость вращения его ниже номинальной, то надо поменять местами выводы первой фазы, т. е. соединить вместе концы 1, 4, 6, а концы 2, 3, 5 подключить к линии. Если это не приведет к нормальной работе электродвигателя, то выводы первой фазы нужно вновь пересоединить, а выводы второй поменять местами, т. е. соединить вместе 2, 3, 6, а концы 1, 4, 5 подключить к линии. Если и это не даст положительных результатов, необходимо проделать то же с третьей фазой. Всего возможны четыре варианта включений.

Существует и второй способ определения правильности соединения обмотки электродвигателя, но он сопряжен с применением электроизмерительных приборов и поэтому менее доступен.

Сечение питающих кабелей (проводов) должно соответствовать току нагрузки и режиму работы электродвигателя. Электропроводка в местах, подверженных внешним механическим воздействиям, должна быть защищена стальными кожухами, проложена в трубах или выполнена панцирным или бронированным кабелем.

По достижении положительных результатов контрольной работы электродвигателя и приводимого им механизма, а также при правильной и качественной электропроводке двигатель вводится в нормальную эксплуатацию. При первом пуске необходимо проверить работу коммутационного устройства электродвигателя—колец (коллектора) и щеточного аппарата, обратив особое внимание на отсутствие новообразования и биения.

Осмотр и ремонт электродвигателя

Осмотр и ремонт электродвигателя следует производить периодически в зависимости от условий и режима его работы, а также от технического состояния. Надо иметь в виду, что в наиболее неблагоприятных условиях находятся электродвигатели, подверженные, непосредственному воздействию окружающей среды и расположенные близко от поверхности земли (например электродвигатели механизма передвижения крана). Опыт эксплуатации показывает, что эти двигатели выходят из строя в несколько раз чаще других двигателей. Поэтому осмотру указанных электродвигателей и уходу за ними должно уделяться особое внимание.

Рис. 8. Схемы переключений обмотки статора для проверки правильности сопряжения фаз

Ориентировочные сроки осмотра и ремонта электродвигателей при интенсивной (трехсменной) работе следующие: ежесменный осмотр; периодический осмотр один раз в неделю; текущий ремонт один раз в 2—4 месяца; средний ремонт через 1—5 лет; капитальный ремонт через 6—12 лет.

Ежесменный осмотр производится при приеме смены оператором (крановщиком), который осматривает все электрооборудование машины, включая электродвигатели. При этом наружная поверхность двигателя должна быть очищена от пыли и грязи. Следует убедиться в отсутствии наружных повреждений двигателя, ослабленных крепящих болтов и т. д. Этот осмотр производится без открывания крышек и щитов, за исключением отдельных случаев.

Периодический осмотр производится без разборки электродвигателя и без отсоединения его от механизма и электрической сети.

Во время этого осмотра выполняют следующие операции:

— очищают электродвигатель снаружи от пыли и грязи; осматривают соединение двигателя с механизмом и крепление его к фундаменту, крепление и плотность прилегания крышек и подшипниковых щитов;

— проверяют крепление и нажимной механизм щеткодержателей и подводку к ним, возможность перемещения щеток в гнездах щеткодержателей;

— осматривают щетки на предмет недопустимых подгораний, выкрашивания краев щеток и других дефектов;

— в двигателях переменного тока проверяют состояние контактных колец, очищают кольца от пыли и грязи, продувая сжатым воздухом и протирая чистой, слегка омоченной в бензине тряпкой; в машинах постоянного тока проверяют состояние коллектора и его изоляционного конуса, очищают коллектор и шейки осей щеткодержателей от пыли и грязи вышеуказанным способом;

— проверяют состояние заземления электродвигателя; измеряют сопротивление изоляции электродвигателя; проверяют целость доступных осмотру частей и внешней изоляции обмоток двигателя;

— проверяют состояние подшипников на нагревание и шум во время работы электродвигателя и убеждаются в отсутствии сотрясений и вибраций двигателя;

— проверяют возможность вытекания конденсата через отверстия в нижней части станины.

Во время текущего ремонта выполняются все операции, предусмотренные для периодического осмотра, а также следующие работы:

— вместо изношенных устанавливают новые щетки, притирают их к контактным кольцам (коллектору) и замеряют давление, а в случае необходимости заменяют пружины щеткодержателей;

— в машинах постоянного тока проверяют зазоры между обоймами щеткодержателей и поверхностью коллектора и устанавливают их равными 2—3 мм, передвигая щеткодержатели по пальцу;

— в электродвигателях переменного тока проверяют стальными калиброванными щупами величину зазора между сердечниками статора и ротора. Для измерения зазора предусмотрены отверстия в подшипниковом щите двигателя со стороны вентилятора. Действительный воздушный зазор на 0,05 мм больше измеренного щупом;

— при необходимости заменяют крепеж и смазку. Для среднего ремонта электродвигатель должен быть разобран. При этом выполняют все операции, предусмотренные для текущего ремонта, а также следующие работы:

— разбирают электродвигатель, очищают и продувают сжатым воздухом статор (индуктор) после того, как из него вынули ротор (якорь);

— в машинах постоянного тока проверяют и при необходимости подтягивают крепления полюсов;

— осматривают состояние поверхностей изоляции обмоток и их соединений;

— окрашивают эмалью лобовые части обмоток статора электродвигателей серии МТМ и им подобных;

— очищают и продувают ротор (якорь) сжатым воздухом;

— при этом очищают от пыли и грязи и продувают вентиляционные каналы в сердечнике ротора (якоря);

— очищают и промывают подшипники;

— в электродвигателях переменного тока большой мощности проверяют состояние бандажей на лобовых частях обмотки ротора и при необходимости пропаивают или заменяют бандажи; в электродвигателях постоянного тока проверяют состояние бандажей и чехлов обмотки якоря, лакового покрытия изоляционного конуса коллектора и состояние поверхности коллектора, пропаивают обмотку якоря, пропаивают или заменяют бандажи;

— проверяют состояние изоляции и соединений обмотки фазового ротора;

— пропитывают и сушат якорь;

— протачивают контактные кольца при необходимости; производят продороживание коллектора и обтачивают поверхность его;

— ремонтируют или заменяют изношенные механические части; закладывают новую смазку в подшипники, подшипниковые щиты и крышки подшипников;

— проверяют правильность сборки электродвигателя путем испытаний на холостом ходу;

— испытывают обмотки электродвигателя повышенным напряжением.

Капитальный ремонт электродвигателей должен производиться в хорошо оборудованных специализированных мастерских. При этом производятся полная разборка электродвигателя и все операции, предусмотренные для среднего ремонта, а также ремонт и замена изношенных или поломанных деталей и узлов. В случае необходимости перематывают ротор (якорь), ремонтируют или перематывают полюсные катушки, перематывают статорную обмотку с последующей пропиткой, сушкой, лакировкой и покрытием эмалью (для машин серии МТМ и им подобных) лобовых частей.

Обмотки электродвигателя подвергаются повторной пропитке, если при испытании и осмотре не выявилось необходимости их перемотки.

Уход за основными узлами электродвигателя

Уход за контактными кольцами. Контактные кольца должны периодически осматриваться. Во время работы электродвигателя внутри него накапливается пыль, засасываемая из окружающей среды и появляющаяся вследствие износа контактных колец и щеток. Пыль, оседая на поверхностях изоляции колец, может вызвать короткое замыкание.

Во время осмотра контактные кольца надо протирать сухой чистой тряпкой, а при обнаружении грязи и жира — протирать тряпкой, слегка смоченной в бензине. Поверхность колец должна быть гладкой и чистой. Следы обгорания и царапины на кольцах можно зачищать стеклянной бумагой № 100—120 (ГОСТ 5009—62), обязательно прикрепленной к деревянной колодке с рабочей поверхностью по окружности контактного кольца и углом обхвата не менее 30°.

При значительных неровностях контактных поверхностей (или когда кольца «бьют») их следует проточить на токарном станке. После проточки чистота рабочих поверхностей должна быть не менее V 5. По окончании проточки колец ротор необходимо очистить от пыли путем продувания его сухим сжатым воздухом.

В случае замены контактные кольца следует снимать струбциной (съемником). Для этого необходимо разобрать электродвигатель, вынуть ротор из статора, снять подшипник и затем стянуть кольцевой токосъемник, захватывая струбциной металлическую втулку, на которую насажены контактные кольца.

При напрессовке новых колец надо следить за тем, чтобы кольца заняли правильное положение.

Уход за щетками и щеткодержателями электродвигателя переменного тока. Исправные щетки должны иметь блестящую поверхность по всей площади прилегания к контактным кольцам и работать практически бесшумно.

При осмотре щеток следует периодически проверять давление их на контактные кольца. Величина удельного давления должна находиться в пределах 250—300 Г/см2. Перед замером давления щеток необходимо убедиться в исправности щеточного аппарата.

Давление щеток на контактные .кольца измеряют пружинным динамометром по центру щетки в радиальном направлении. Место зацепления крючка динамометра зависит от конструкции щеткодержателя.

Если в результате замера выявится, что какая-либо пружина не обеспечивает необходимого давления на контактное кольцо, то дефектную пружину надо заменить новой. При осмотре щеточного устройства следует обращать внимание на степень износа щеток.

Предельно износившиеся щетки должны быть заменены новыми. Для отечественных двигателей применяются щетки марки Ml (ГОСТ 2332—63); для двигателей иностранного производства— запасные щетки, поставляемые с машиной, или щетки марки Ml, предварительно подогнанные по размерам гнезда щеткодержателя.

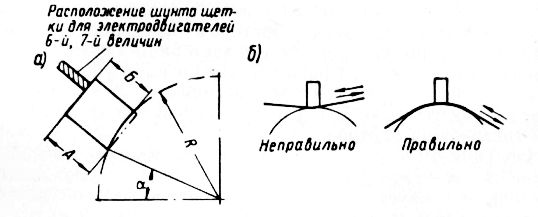

Устанавливаемые щетки должны быть предварительно обработаны по радиусу кольца и после этого окончательно притерты к контактным кольцам стеклянной бумагой № 100—120 (ГОСТ 5009—62). Бумагу пропускают между щеткой и контактным кольцом (шероховатой стороной к щетке) и протаскивают при нажатии щетки под действием пружины; при этом бумагу следует плотно прижимать к контактному кольцу, чтобы не закруглять края щетки. Образовавшуюся угольную пыль необходимо удалить из машины сухим сжатым воздухом или ручным мехом, следя при этом за тем, чтобы пыль не попала на обмотку машины.

Уход за подшипниками. В электродвигателях применяются как шариковые, так и роликовые подшипники. Работа подшипников зависит от качества сборки и их смазки. Подшипники не должны нагреваться выше 100 °С. При работе допустим умеренный и равномерный шум. При чрезмерном нагреве и ненормальном шуме подшипник надо осмотреть.

Для осмотра подшипника необходимо вынуть ротор (якорь). После снятия крышек и подшипниковых щитов надо удалить смазку и промыть полости крышек, подшипниковых щитов и лабиринтовые канавки керосином, а затем бензином из шприца.

При промывке подшипников, не снятых с вала, надо следить за тем, чтобы стекающий бензин не попадал на изоляцию обмотки ротора (якоря).

В случае обнаружения в подшипнике дефектов подшипник заменяют. Если внешним осмотром никаких дефектов в подшипнике не обнаружено, но после промывки и смазки он продолжает при работе перегреваться или издавать ненормальный шум, то этот подшипник должен быть также заменен.

Уход за коллектором электродвигателя постоянного тока должен быть особенно тщательным, так как состояние его рабочей поверхности влияет на коммутацию.

Рис. 9. Схемы обработок щеток:

а — предварительной; б — окончательной

Необходимо, чтобы температура коллектора не превышала допустимой величины и не было искрения под щетками. Нормально работающий коллектор имеет гладкую полированную поверхность светло или темно-коричневого оттенка. Равномерное потемнение коллектора до темно-коричневого цвета без следов обгорания не требует чистки.

Необходимо производить периодически внешний осмотр коллектора, следя за тем, чтобы на его поверхности не скапливалась металлическая и угольная пыль, которая образуется от истирания коллектора и щеток. Эта пыль, загрязняя коллектор, может вызвать обгорание поверхности.

Во время осмотра надо протирать поверхность сухой чистой тряпкой. При обнаружении грязи или масла тряпку надо слегка .смочить в бензине или спирте.

При обнаружении на поверхности следов обгорания коллектор можно зачистить мелкой пемзой. При сильном обгорании, темных полосах или пятнах и возрастающем искрении щеток коллектор надо отшлифовать на ходу стеклянной бумагой № 100—120 (ГОСТ 5009—62), прикрепленной к деревянной колодке. Колодка должна быть вырезана по радиусу коллектора и иметь угол охвата не менее 30°. Ширина бумаги и колодки должна быть равна длине коллектора. Затем электродвигатель следует тщательно очистить от опилок — продуть сжатым воздухом.

Причиной искрения может быть биение коллектора или выступ ание отдельных коллекторных пластин. В новом электродвигателе биение не должно превышать 0,05 мм, в эксплуатационных условиях — 0,07—0,08 мм. При повышенном биении или выступании отдельных пластин коллектора надо разобрать двигатель, нагреть коллектор до предельно допустимой для изоляции обмотки двигателя температуры, затянуть крепящие болты или гайку, проточить и отшлифовать коллектор.

Причиной повышенного искрения двигателей постоянного тока может быть также смещение с нейтрали отдельных пальцев щеткодержателей или смещение всей траверсы. При этом надо проверить расстояния между щетками отдельных пальцев щеткодержателей по окружности коллектора и сделать эти расстояния по возможности равными. Затем надо убедиться в том, что при вращении в обоих направлениях двигатель имеет одинаковую коммутацию. В противном случае необходимо установить траверсу на нейтрали.

Изоляция между коллекторными пластинами должна быть на 1 —1,5 мм ниже поверхности коллектора. Дорожки между пластинами следует тщательно прочищать жесткой волосяной щеткой, так как их загрязнение может вызвать замыкание между пластинами. Если из-за износа коллектора поверхность меди сравняется с изоляцией между пластинами, то миканитовую изоляцию надо продорожить на глубину 1—1,5 мм. Затем снять остатки слюды и прочистить дорожки волосяной щеткой, а также отшлифовать коллектор. Если поверхность коллектора сильно обгорела или износилась, то коллектор необходимо обточить на токарном станке и затем отшлифовать.

При осмотре коллектора также следят за чистотой микани-тового конуса коллектора, выступающего со стороны, противоположной обмотке якоря.

Уходза щетками и щеткодержателями машины постоянного тока. Надежная работа электродвигателя постоянного тока зависит от правильной установки щеткодержателей и щеток и тщательного ухода за ними.

Установку щеток считают правильной, если:

— расстояние между щетками по окружности коллектора одинаково;

— щетки правильно расставлены по длине коллектора (при двух и более щетках на одной оси);

— щетки находятся на нейтрали, т. е. в таком положении, при котором искрение под ними наименьшее на всем диапазоне изменения тока, а разница в скорости при правом и левом вращениях минимальная.

Расстояние между щетками по окружности коллектора можно проверить следующим способом.

На коллектор накладывают бумажную ленту и на ней обводят карандашом контуры щеток. Затем ленту снимают и по обведенным контурам определяют расстояние между щетками. Эти расстояния должны быть по возможности равными.

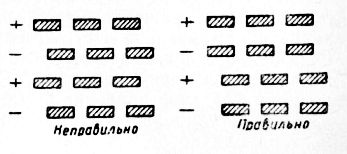

Расстановка щеток по длине коллектора предусматривает сдвиг щеток, расположенных на различных осях, как показано на рис. 10.

Такая расстановка щеток обеспечивает равномерный износ коллектора и предохраняет его от образования на рабочей поверхности выступов (радиальных дорожек).

Установка щеток на нейтрали производится на заводе. Если при разборке электродвигателя потребуется снять суппорт щеткодержателя, то надо отметить сначала его положение до разборки.

Требуется проверять периодически степень износа щеток и при необходимости заменять их новыми. Для равномерного распределения тока между щетками рекомендуется все щетки, расположенные на одной оси, заменять одновременно.

Для электродвигателей постоянного тока применяются щетки марки ЭГ-14; при замене щеток надо применять щетки этой или другой марки, хорошо зарекомендовавшие -себя в работе, например, марок ЭГ-74, ЭГ-2А и др.

Вновь установленные щетки притираются к коллектору стеклянной бумагой № 100—120 (ГОСТ 5009—62), которую закладывают между щеткой и коллектором (шероховатой стороной к щетке); при этом бумагу прижимают к коллектору и перемещают в противоположных направлениях, как показано на рис. 9, б, до тех пор, пока поверхность щетки не совпадет с поверхностью коллектора. Перед притиранием новых щеток надо поднять или извлечь из щеткодержателей не заменяемые щетки, чтобы не нарушить их рабочую поверхность. При опускании щетки на коллектор следить за тем, чтобы она заняла правильное положение. Образовавшуюся при притирании щеток пыль удалить из машины сухим сжатым воздухом или ручным мехом, следя при этом за тем, чтобы пыль не попала на обмотку машины.

Для безыскровой коммутации машины между щеткой и обоймой должен быть зазор 0,1—0,35 мм по толщине щетки и 0,2 мм по ширине. Если при замене щетки окажется, что она туго ходит в обойме, ее следует подпилить.

Обойма щеткодержателя изнашивается от трения о щетку, и если величина зазора по толщине щетки окажется более 0,5 мм, надо заменить обойму или щеткодержатель. Для крановых электродвигателей, часто меняющих направление вращения, величина зазора по толщине щетки имеет особое значение.

Рис. 9. Порядок расстановки щеток на коллекторе

Необходимо следить за ‘Величиной давления щеток на коллектор. Чрезмерное нажатие ведет к быстрому износу щеток и коллектора и перегреву последнего. При слабом нажатии под щетками образуется опасное искрение. Нормально механизм щеткодержателя должен обеспечивать давление 170—250 Г 1см2.

Давление щетки на коллектор измеряют пружинным динамометром. Для этого между щеткой и коллектором прокладывают полоску тонкой бумаги, а крючок динамометра зацепляют за выступ арматуры щетки. Динамометр медленно натягивают одной рукой до тех пор, пока другой рукой не вытянется полоска бумаги, зажатая между щеткой и коллектором. Показание динамометра в этот момент будет соответствовать величине полного давления щетки на поверхность коллектора. Разделив эту величину на площадь поперечного сечения щетки, получим удельное давление щетки на щеткодержатель.

При регулировании щеткодержателей после проточки коллектора или после установки новых щеткодержателей обоймы их закрепляют так, чтобы зазор между коллектором и нижней кромкой обоймы был в пределах 2—3 мм. Меньшая величина зазора вызывает подгорание нижних кромок щеткодержателя и опасное искрение под щетками, а увеличение зазора создает опасность раскалывания и выкрашивания щеток. При осмотре щеточного аппарата необходимо также проверять надежность контакта между наконечником щетки и осью щеткодержателя.

Осмотр и замена катушек двигателей постоянного тока. Катушки двигателей следует очищать от пыли и грязи и предохранять от попадания масла, разрушающего наружное покрытие и изоляцию. При осмотре проверяют состояние изоляции как самих катушек, так и межкатушечных соединений. Из-за старения изоляции может возникнуть межвит-ковое замыкание катушек или пробой обмотки на станину.

Вследствие уеыхания изоляции возможно увеличение зазора между сердечником и катушкой и перемещение последней по сердечнику, что может привести к перетиранию изоляции катушки. Поэтому наблюдение за катушками должно включать следующие операции:

— проверку величины сопротивления изоляции катушек относительно станины, которая в нагретом состоянии должна быть не ниже 0,5 Мом\ катушки с пониженным сопротивлением изоляции следует сушить;

— выявление межвиткового замыкания путем измерения напряжения между выводами катушек (падение напряжения в замкнутой катушке будет меньше, чем в исправной);

— проверку контакта между выводами катушки и кабелем; проверку крепления полюса к станине.

Полюсы должны быть плотно притянуты к станине двигателя, чтобы исключить перемещение катушки по сердечнику и перетирание изоляции катушки. Поврежденную катушку необходимо отремонтировать или заменить. Для плотного зажатия катушки следует поставить все штатные прокладки и фланцы между катушкой и станиной, а при необходимости добавить новые.

После установки полюса на место необходимо восстановить и заизолировать межкатушечные соединения, собрать электродвигатель и затем проверить величину воздушного зазора между полюсами и якорем.

Устранение повреждений в обмотках статора и ротора (якоря) сопряжено со сложными ремонтными работами и выполняется квалифицированными обмотчиками.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Электродвигатели подъемно-транспортных машин"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы