Строй-Техника.ру

Строительные машины и оборудование, справочник

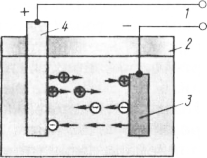

Общие сведения. Нанесение гальванических покрытий — перспективный способ восстановления изношенных деталей. Основа этого способа — электролиз металлов. При прохождении постоянного электрического тока через электролит (раствор солей, кислот или щелочей) в последнем образуются положительно заряженные ионы электролита (катионы) и отрицательно заряженные (анионы). Катионы водорода и металла движутся к катоду и образуют на нем металлический осадок (отложение) или выделяются в виде газа (водорода). Металлический осадок, выделяющийся на катоде, и называют электрическим (гальваническим) покрытием. Анионы движутся к аноду и растворяют его с выделением кислорода.

В связи с тем что на катоде, кроме металла, осаждается водород и протекают другие процессы, количество фактически осажденного металла меньше, чем теоретически возможное. Отношение количества фактически осажденного металла к теоретически возможному называют выходом металла по току или к.п.д. процесса и выражают его в процентах или в долях единицы. Так как количество осажденного металла прямо пропорционально силе тока, то, кроме выхода металла по току, вторым важнейшим показателем электролиза металлов является плотность тока, то есть сила тока, приходящаяся на единицу площади детали, подлежащей покрытию.

При заданной толщине покрытия с помощью этой же формулы можно определить продолжительность процесса.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Восстановление изношенных деталей электролитическими покрытиями имеет ряд преимуществ перед наплавкой металлов: простота и доступность оборудования; так как деталь практически не нагревается, в металле не происходит структурных изменений. Процесс позволяет восстанавливать детали с малыми износами и получать износостойкие покрытия, легко поддается механизации и автоматизации. Недостаток процесса — большая трудоемкость, что ограничивает его использование для восстановления деталей с большими износами. Наиболее широко применяют хромирование и железнение, реже — меднение, цинкование и никелирование.

Хромирование. Электролитические покрытия хромом обладают высокой твердостью и износостойкостью. Кроме того, они стойки к коррозии. Поэтому хромированием восстанавливают износостойкие поверхности с небольшими износами (плунжерные пары, поршневые пальцы, золотниковые пары и др.). Применяют его для декоративных целей и защиты от коррозии.

Аноды изготавливают из чистого свинца или сплава свинца и сурьмы (они не растворяются). Хромируемую деталь подвешивают к катоду. В качестве электролита используют хромовую кислоту, получаемую из хромового ангидрида и серной кислоты. Наибольший выход по току при соотношении хромового ангидрида и серной кислоты 100 : 1.

Концентрация хромового ангидрида в электролите изменяется в пределах от 150 до 350 г/л. Плотность тока от 15 до 100 А/дм2, напряжение 6…9 В и температура процесса 40…65 °С.

Хромирование выполняют в ваннах, облицованных с внутренней стороны рольным свинцом, винипластом, кислотостойкими плитами, полихлорвиниловым лаком, кислотостойкой эмалью и т. д. Стенки ванны делают двойные, а пространство между ними заполняют водой или маслом. Конструкция ванн должна предусматривать фильтрацию электролита и вытяжку продуктов его испарения.

Электролитический хром — металл серебристо-белого цвета с голубым оттенком твердостью до 1200 НВ. Качество хромового покрытия во многом зависит от подготовки поверхности к хромированию и режима процесса. Подготовку поверхности деталей к хромированию выполняют в следующем порядке.

Очистка от грязи, масла и других загрязнений происходит в моечных растворах.

Механическая обработка проводится для получения правильной геометрической формы детали, что обеспечивает равномерный слой осаждаемого хрома. Овальность, конусность и огранку изношенной детали устраняют шлифованием, полированием, притиркой, растачиванием и т. п.

Рис. 1. Схема процесса электролитического наращивания металлов:

1 — источник тока; 2 — ванна; 3 — катод; 4 — анод.

Обезжиривание поверхностей возможно химическое, электролитическое и при помощи ультразвука. Обычно применяют электролитическое обезжиривание в ванне с щелочным раствором при плотности тока 5… 15 А/дм2, температуре электролита 60…70°С в течение 2…3 мин на катоде и 1…2 мин на аноде. После обезжиривания поверхности детали, не подлежащие хромированию, изолируют перхлорвиниловым лаком, винипластом, целлулоидом, клеями типа БФ и т. п.

Декапирование (травление) восстанавливаемой поверхности необходимо для улучшения прочности сцепления осаждаемого хрома.

Деталь завешивают на анод в хромовом электролите, процесс ведут в течение 30…90 с при плотности тока 25…40 А/дм2. Хромирование деталей проводят в электролите состава: 150…350 г/л хромового ангидрида и 1,5…3,5 г/л серной кислоты. Режим: плотность тока 40… 100 А/дм2, температура электролита 50…65 °С. Среднее значение выхода по току при хромировании составляет 13…15%, а скорость отложения хрома — 0,03…0,06 мм/ч.

Пористое хромирование. Из-за плохой смачиваемости гладкой поверхности осаждаемого хрома износостойкость ее снижается. Поэтому при восстановлении деталей, работающих в условиях повышенного удельного давления, высокой температуры и недостаточного смазывания (поршневые кольца, гильзы цилиндров двигателей и др.), применяют пористое хромирование. Пористость поверхности получают механическим, химическим или электролитическим способом.

При механическом способе на поверхность восстанавливаемой детали до хромирования наносят углубления в виде пор или каналов обработкой резцом, шлифованием, накаткой специальным роликом, пескоструйной или дробеструйной обработкой. При последующем хромировании нанесенные неровности воспроизводятся и подготовленный рельеф поверхности сохраняется.

При химическом способе пористость на хромовом покрытии получают при травлении в соляной или серной кислоте.

При электролитическом, наиболее распространенном способе получения пористого хрома детали подвергают анодной обработке в электролите такого же состава, как при хромировании. Пористость создается сеткой микроскопических трещин, появляющихся вследствие различной скорости растворения хрома. Время получения пористой хромированной поверхности 8…12 мин.

Хромирование в проточном электролите. Восстановление хромированием крупногабаритных деталей сложной формы вызывает большие трудности, связанные с изоляцией мест, не подлежащих покрытию, сложностью конструкции подвесных устройств, необходимостью иметь ванны больших размеров и быстрым загрязнением ванны. Размеры таких деталей восстанавливают нанесением покрытия безванным способом. Безванное хромирование заключается в том, что в зоне нанесения покрытия создают местную ванну, в которую непрерывно подают электролит. Этим способом восстанавливают коленчатые валы, посадочные места под подшипники в корпусах коробок передач и другие детали.

Недостатки хромовых покрытий — низкий выход по току, малая скорость осаждения хрома, большая трудоемкость процесса и высокая стоимость.

Делезнение в ремонтной практике находит более широкое применение, чем хромирование. Железнением восстанавливают стальные и чугунные детали (посадочные места под подшипники, шатуны и др.) с износами, достигающими 1 мм и более.

В отличие от хромирования при железнении применяют растворимые аноды из малоуглеродной стали. Их площадь должна быть в 2 раза больше покрываемой поверхности. В качестве электролитов наибольшее применение получили горячие и холодные растворы хлористого железа.

Горячие электролиты с температурой более 50 °С неудобны в эксплуатации из-за дополнительных расходов на подогрев и контроль температуры, но они производительнее и дают лучшие покрытия.

Ванны для железнения аналогичны ваннам, применяемым для хромирования. При железнении в горячем электролите (до 90 °С) внутреннюю поверхность ванны облицовывают кислотоупорными материалами: эмалью, эбонитом, винипластом и т. п.

Подготовка поверхности детали для железнения в основном такая же, как и для хромирования. Качество покрытия во многом зависит от состава электролита и режима процесса.

Из горячих электролитов наибольшее применение получил электролит состава: хлористое железо 200…500 г/л, хлористый натрий (поваренная соль) 100 г/л, кислотность (рН) 0,8…1,2.

Режим железнения: плотность тока 10…50 А/дм2, температура 70. 80 °С.

Холодные электролиты (до 50 °С) удобнее, более устойчивы к окислению, но менее производительны.

Из холодных электролитов перспективны электролиты и режимы, предложенные Кишиневским СХИ. Характеристики одного из них: хлористое железо 400…600 г/л, аскорбиновая кислота 0,5…2,0 г/л, кислотность (рН) 0,5…1,3. Режим железнения: плотность 10… 40 А/дм2, температура 20…50 °С.

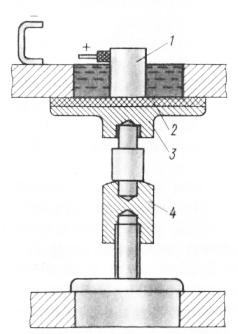

Местное железнение применяют для восстановления посадочных поверхностей корпусных деталей. Поверхность детали, подготовленную к железнению, травят 20…30%-ным раствором соляной кислоты и промывают. Затем монтируют местную «ванну», состоящую из резиновой прокладки толщиной 3…5 мм и диаметром на 20…30 мм больше восстанавливаемого отверстия. На резиновую прокладку устанавливают алюминиевую или стальную крышку 3 и прижимают их распорной гайкой 4 к отверстию. Устанавливают электрод из малоуглеродистой стали и заливают электролит: серная кислота 450 г/л и сернокислое железо 20 г/л. Подключают деталь к аноду и при плотности тока 20…

А/дм2 и температуре электролита 20…25°С в течение 1…2 мин проводят анодное травление. Затем этот электролит удаляют резиновой грушей, промывают поверхность отверстия холодной водой, заливают состав горячего (подогретого до 70…80°С) или холодного электролита, меняют клеммы и ведут процесс железнения до необходимой толщины.

После железнения детали промывают горячей водой и нейтрализуют в течение 3…4 мин в горячем растворе (60…70 °С) такого состава: едкого натра 20…30 г/л, жидкого стекла 10…20 г/л и кальцинированной соды 25…30 г/л. При местном железнении деталь нейтрализуют 10%-ным раствором едкого натра.

Для интенсификации процесса электролиза при холодном железнении вместо постоянного тока используют различные формы переменного тока. Наиболее эффективное воздействие оказывает асимметричный переменный ток, у которого амплитуда прохождения прямого импульса тока, когда происходит осаждение металла, в несколько раз (8… 12) больше амплитуды прохождения обратного импульса тока, когда возможно растворение осажденного металла. Использование асимметричного переменного тока повышает производительность процесса в несколько раз и улучшает свойства наращиваемого металла.

Преимущества железнения по сравнению с хромированием: более высокая скорость отложения электролитического слоя (до 0,4 мм/ч), высокий выход по току (80…95%), возможность регулирования твердости покрытия в широких пределах (от НВ 150 до НВ 600), дешевизна и доступность применяемых исходных материалов.

Недостатки процесса: нестабильность по кислотности электролита, необходимость подогрева при горячем осталивании, большая трудоемкость.

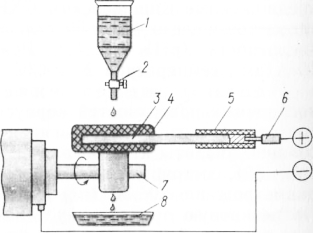

Электролитическое натирание — один из способов нанесения покрытий вневанным способом.

Рис. 2. Приспособление для мес-тного железнения:

1 — анод; 2 — резиновая прокладка; 3 — крышка; 4 — распорная гайка.

Рис. 3. Схема процесса электролитического натирания:

1 — резервуар для электролита; 2 — кран; 3 — анод; 4 — тампон; 5 — рукоятка; 6 — штекер; 7 — деталь; 8 — ванна.

Анодом служит угольный стержень, обернутый специальным адсорбирующим материалом и образующий тампон. Электролит поступает из резервуара и в течение всего процесса подпитывает тампон. Расход электролита регулируют краном. Непрерывное поступление электролита на анодный тампон и перемещение анода по покрываемой поверхности детали дают возможность применять высокую плотность тока и обеспечивают повышенную производительность.

Подготовка поверхности для натирания такая же, как при ванном способе. Электролитическое натирание успешно используют для восстановления деталей типа валов, а также отверстий в корпусных деталях. Поверхности, восстанавливаемые этим способом, могут быть покрыты хромом, железом, никелем, цинком и другими металлами.

Электролиты, применяемые для электронатирания, имеют несколько другой состав, чем при ванном способе. Например, для получения хороших по механическим свойствам (высокие твердость и износостойкость) железных и железоникелевых покрытий рекомендуется электролит: хлористого железа 550…600 г/л; хлористого никеля 28…30 г/л; аскорбиновой кислоты 0,4…0,6 г/л; кислотность (рН) 1,8…2,0. Режим: плотность тока 3000 А/дм2, окружная скорость детали 25…27 м/мин.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Электролитические покрытия"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы