Строй-Техника.ру

Строительные машины и оборудование, справочник

При электрошлаковой наплавке (сварке) ток проходит от электрода к детали через жидкий шлак, выделяя тепло. При этом шлаковая ванна нагревается выше температуры плавления присадочного материала и расплавляет его. Одновременно расплавляется и поверхность детали. Расплавленный металл каплями оседает вниз и формируется охлаждаемым кристаллизатором, который придает наносимому слою нужную форму.

По сравнению с другими этот способ отличается более высокой производительностью. Коэффициент плавления (количество электродного металла, расплавленного за 1 ч током 1 А) при нем в 2…4 раза больше, чем при ручной сварке, ив 1,5 раза больше, чем при наплавке под флюсом. Кроме того, по сравнению с процессами, описанными ранее, электрошлаковая наплавка обладает рядом специфических особенностей: отсутствует дуговой разряд, в результате чего разбрызгивание шлака и присадочного материала практически исключается; во много раз меньше, чем при обычной наплавке, расходуется сварочный флюс, так как объем шлаковой ванны сохраняется постоянным до окончания процесса. Флюс расходуется лишь на корочку толщиной 1… 1,5 мм, покрывающую наплавленный металл со стороны кристаллизатора. Благодаря малому расходу флюса значительно уменьшается количество тепла, затрачиваемого на его плавление, коэффициент использования электрической энергии возрастает.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

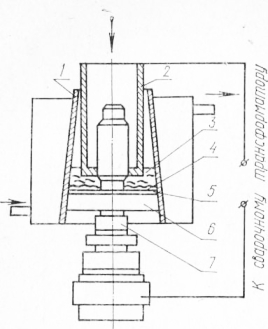

Рис. 1. Схема электрошлаковой наплавки катка:

1 — охлаждаемая форма; 2 — шлаковая ванна; 3 — электрод; 4—мундштук; 5 — дозатор легирующих добавок; 6 — габаритные диски; 7 — каток; 8 — оправка; 9 — наплавленный слой.

Наличие жидкого металла над кристаллизирующимся металлом покрытия способствует удалению из последнего вредных примесей и стойкости металла наплавки к образованию трещин.

К недостатку способа относится необходимость подвергать некоторые, поверхности после их наплавки термической обработке из-за снижения в околошовной зоне ударной вязкости свариваемого металла.

Наиболее перспективно применение электрошлакового процесса для восстановления ходовой части тракторов Т-74, ДТ-75 (катков, звеньев гусениц), работающих, как известно, в абразивной среде в условиях сухого трения, а также шестерен коробок передач. При этом поверхность обода за один оборот опорного катка приобретает размеры новой детали, независимо от степени износа, эллипсности и конусности.

Схема восстановления тракторного катка обода детали показана на рис. 1. Деталь, подлежащую восстановлению, устанавливают между габаритными дисками па оправке, закрепленной в патроне или шпинделе станка. К дискам плотно прилегает охлаждаемая форма, которая служит кристаллизатором металла. Пространство, ограниченное ободом катка, габаритными дисками и формой, образует ванну, по ее конфигурации получается покрытие. Ванну заполняют расплавленным флюсом, предварительно закрыв ее снизу асбестом во избежание вытекания из ванны жидкого флюса. Включив подачу электрода и открыв дозатор с легирующими добавками, восстанавливаемой детали сообщают вращение. Когда каток сделает один оборот, деталь останавливают, предварительно прекратив подачу легирующих добавок электрода в ванну, после чего охлаждаемую форму отводят от дисков и жидкий флюс удаляют из ванны в расположенный ниже ее сборник. Затем, отведя правый габаритный диск, с оправки снимают наплавленную деталь.

Рис. 1. Схема электрошлаковой наплавки концевых валов и шестерен:

1 — кристаллизатор; 2 — электрод-труба; 3 — расплавленный флюс; 4 — наплавленный металл; 5 — разрезное стальное кольцо; 6 — раз-резная медная токоносящая заглушка; 7 — деталь.

Режим электрошлакового процесса характеризуется следующими параметрами: глубиной шлаковой ванны, «сухим» вылетом и количеством электродов, диаметром проволоки, напряжением на электроде и скоростью его подачи, сварочным током. Оптимальным режимом наплавки обода катка является: скорость подачи электрода 210 м/ч; глубина шлаковой ванны 80 мм; «сухой» вылет электрода 150 мм. Наплавка детали производится двумя электродами из проволоки Св-08 диаметром 3 мм под флюсом АН-348 А при напряжении 34 В и токе 850…900 А. За счет введения в шлаковую ванну легирующих элементов твердость слоя наплавки составляет 41,5…51,5 HRC3. Продолжительность восстановления одной детали 7…10 мин в зависимости от величины ее износа (по диаметру и ширине).

Производственные испытания показали, что износостойкость восстановленных электрошлаковой наплавкой катков возрастает но сравнению с новыми в 1,5…1,9 раза.

Для электрошлаковой наплавки, плавки флюса и поддержания его в жидком состоянии разработаны установки ОКС-7755 и ОКС-7746. В качестве источника тока используется выпрямитель ВКСМ-1000.

Способом электрошлаковой наплавки восстанавливают валы с мелкими шлицами (например, шлицевая часть ведущего вала КПП с диаметром шлицевой части 38 мм, длина 80 мм). При этом заплавляют старые шлицы и нарезают новые по заводской технологии. Время наплавки 4 мин.

На поверхности детали оседает слой электродного металла, а шлаковая ванна постепенно перемещается вверх. В период наведения шлаковой ванны сила тока достигает 1500 А, а после ее образования — 150 А. На переоборудованной установке А-550У используется ток напряжением 32 или 46 В. Сварочный трансформатор должен иметь жесткую внешнюю характеристику. Удельный расход электроэнергии 1,5…2 кВт-ч/кг. Оптимальная глубина шлаковой ванны 30…60 мм. При меньшей глубине имеет место разбрызгивание шлака, его кипение, а при большей уменьшается глубина проплавления детали. Восстановление гладких концевых валов со значительным местным износом не вызывает затруднений.

Особый интерес представляет ремонт мелкомодульных шестерен. Их зубья наплавляют трубчатым электродом с последующей обработкой по заводской технологии.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Электрошлаковая наплавка"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы