Строй-Техника.ру

Строительные машины и оборудование, справочник

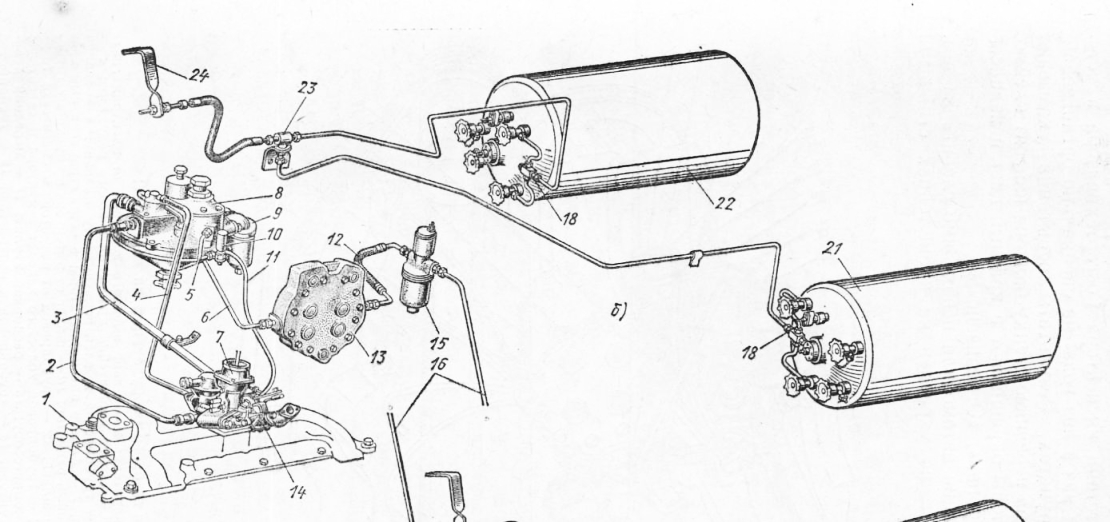

На рис. 1 показана газовая топливная система автомобилей семейства ЗИЛ-138. Сжиженный газ содержится в баллонах, размещенных под платформой. Баллоны с газом крепятся к лонжеронам рамы с помощью кронштейнов и хомутов. В передней стенке баллонов ввернуты расходные вентили, через которые газ, проходя скоростной клапан, поступает к тройнику. Через верхний вентиль газ поступает в газообразном состоянии, а через нижний вентиль — сжиженном. От тройника по трубопроводу газ подается к электромагнитному клапану, имеющему фильтр со сменным элементом, закрываемый алюминиевым колпаком. При включении зажигания и выключателя электромагнитного клапана газ направляется по шлангу высокого давления в испаритель, установленный на впускном трубопроводе двигателя. Из испарителя газ поступает в двухступенчатый редуктор, где его давление снижается. В редуктор перед первой ступенью встроен газовый фильтр со сменным элементом. Из полости второй ступени редуктора газ поступает в дозиру-юще-экономайзерное устройство, которое подает необходимое количество газа в смеситель.

Пусковая система двигателя включает в себя электромагнитный пусковой клапан с дозирующим жиклером, трубопроводы, выключатель клапана. При пуске холодного двигателя после включения пускового клапана газ из первой ступени редуктора под давлением поступает в систему холостого хода смесителя.

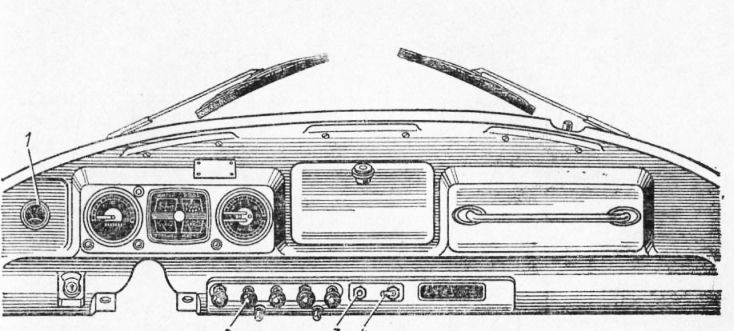

Работа газовой топливной системы контролируется манометром, установленным в кабине. Давление после первой ступени редуктора должно быть 0,12—0,15 МПа (1,2—1,5 кгс/см2).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

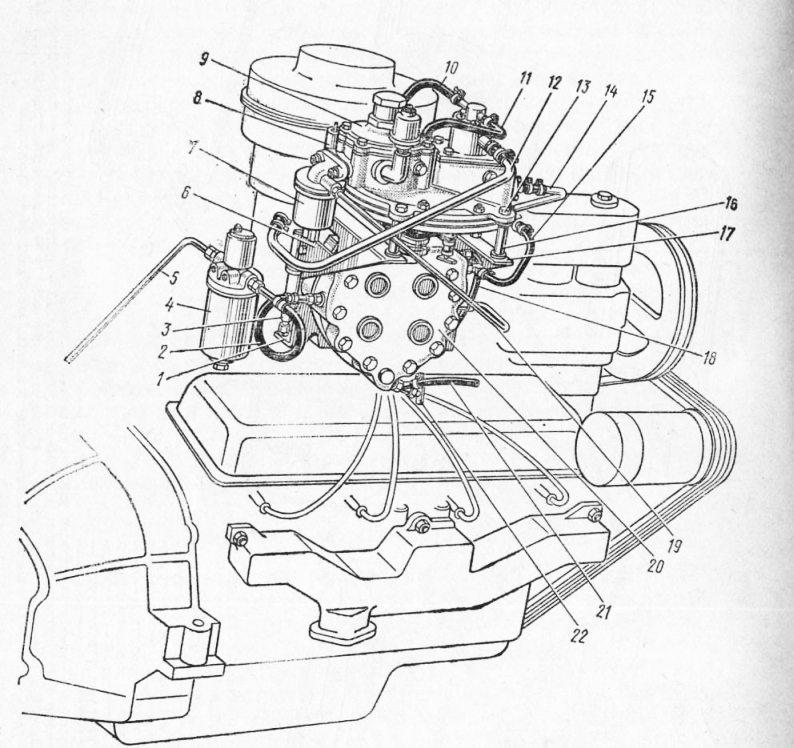

Размещение газовой аппаратуры на двигателе показано на рис. 2, а расположение приборов в кабине — на рис. 3.

Баллон для сжиженного газа

Баллон рассчитан на рабочее давление 1,6 МПа (16 кгс/см2) и пригоден для заполнения и хранения газа при температуре до +45 СС. На заводе-изготовителе, а затем и в эксплуатирующих организациях баллоны подвергают соответствующим испытаниям.

Гидравлическое испытание проводят при давлении 2,4 МПа (24 кгс/см2), а пневматическое — при давлении 1,6 МПа (16 кгс/см2). Испытанный баллон клеймят, на передней стенке баллона ставят: а) марку завода-изготовителя; б) порядковый номер баллона; в) массу баллона в килограммах; г) дату (месяц и год) изготовления и последующего испытания; д) рабочее давление Р и пробное П; е) объем баллона в литрах; ж) клеймо ОТК завода-изготовителя. Результаты испытаний баллонов заносятся ОТК зав од а-изготовителя в паспорт на баллон, оформленный в соответствии с правилами Госгортехнадзора. Даты первого и последующего гидравлических испытаний баллона указываются следующим образом: месяц — год первого — год последующего (например, 10—77—79).

Повторные гидравлические испытания в период эксплуатации выполняются в присутствии инспектора Госгортехнадзора в установленные сроки (один раз в два года) на специально организованных испытательных пунктах. Результаты испытаний указывают в паспорте баллона, а на переднюю стенку баллона наносят клеймо. Готовые и годные баллоны окрашивают в красный цвет и надписывают: «Технический пропан», «Огнеопасно».

Во время эксплуатации автомобиля необходимо следить за тем, чтобы баллон был надежно укреплен на кронштейнах стяжными хомутами. Ослабление крепления баллона может привести к его смещению в продольном или угловом направлении, а следовательно, к разрыву газопровода.

Обязательными условиями безопасной эксплуатации баллонов являются внимательный уход, периодическая окраска и своевременные гидравлические испытания.

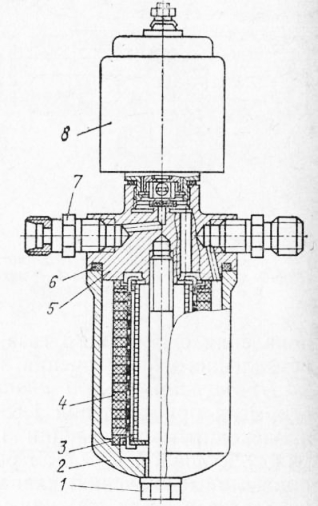

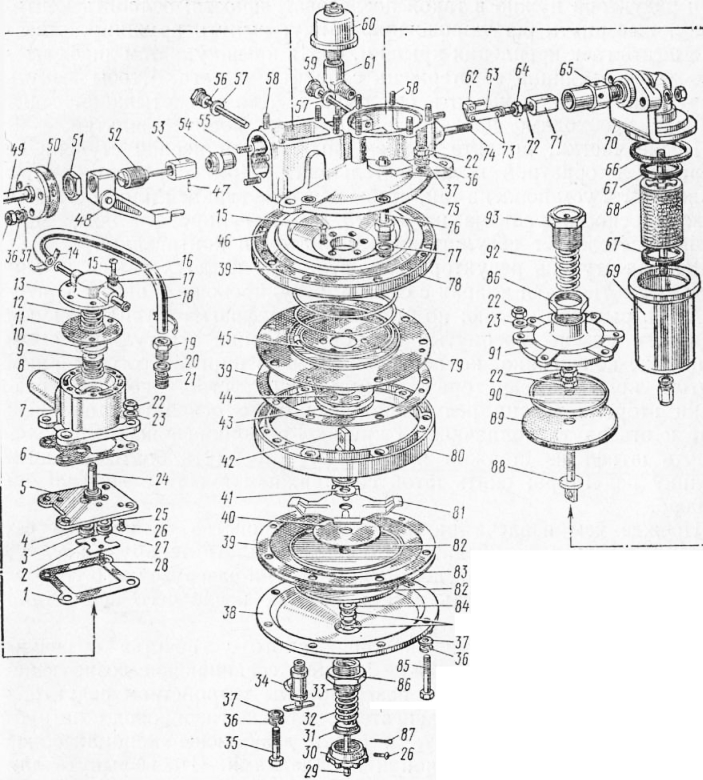

Арматура баллона. Комплект арматуры баллона (рис. 4) состоит из наполнительного вентиля, двух расходных вентилей, контрольного вентиля максимального наполнения баллона, предохранительного клапана и датчика указателя уровня сжиженного газа.

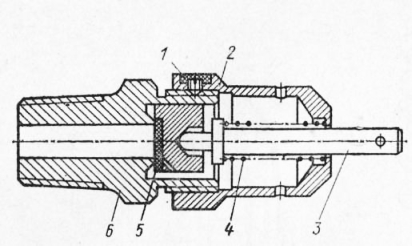

Наполнительный вентиль показан на рис. 5. В корпус вентиля ввернуто седло, к которому постоянно прижимается клапан с уплотнителем. Заправочное отверстие в корпусе закрывается пробкой. Обратный клапан предотвращает выход газа из баллона в случае отсоединения заправочного шланга.

Баллон заправляют сжиженным газом в такой последовательности: отвертывают пробку и присоединяют наконечник шланга газораздаточной колонки, после этого открывают вентиль газораздаточной колонки и наполнительный вентиль баллона. Окончив заправку, закрывают наполнительный вентиль и вентиль колонки, снимают наконечник со шлангом и ввертывают пробку, которая отодвигает клапан от седла. Скопившийся внутри полости наполнительного вентиля газ выходит в атмосферу через отверстие в пробке.

Расходные вентили предназначены для отбора газа из баллона. Из верхнего вентиля газ поступает в систему в газообразном состоянии, а из нижнего — в сжиженном. При вращении маховика вентиля по часовой стрелке клапан перекрывает отверстие в седле корпуса вентиля.

Испаритель для сжиженного газа

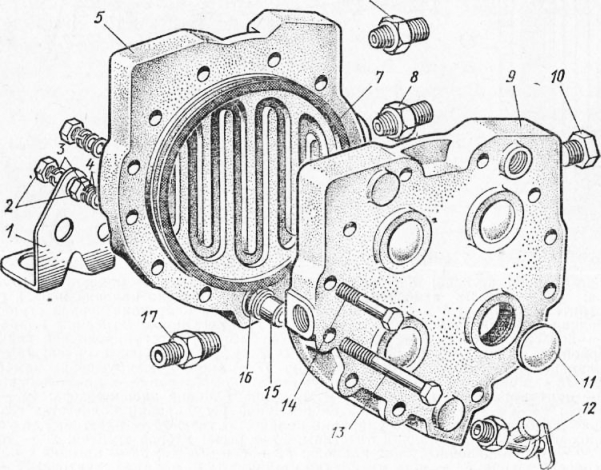

Испаритель сжиженного газа предназначен для преобразования газового топлива из жидкой фазы в газообразную. Испаритель представляет собой разборную конструкцию, алюминиевый корпус которой состоит из двух частей. Через каналы в плоскости разъема циркулирует газ. Внутренние полости испарителя заполнены водой из системы охлаждения двигателя. Такая конструкция позволяет очищать газовые каналы от отложений. Для слива воды (при сливе воды из системы охлаждения двигателя) в нижней части испарителя имеется кран.

Газовый редуктор низкого давления

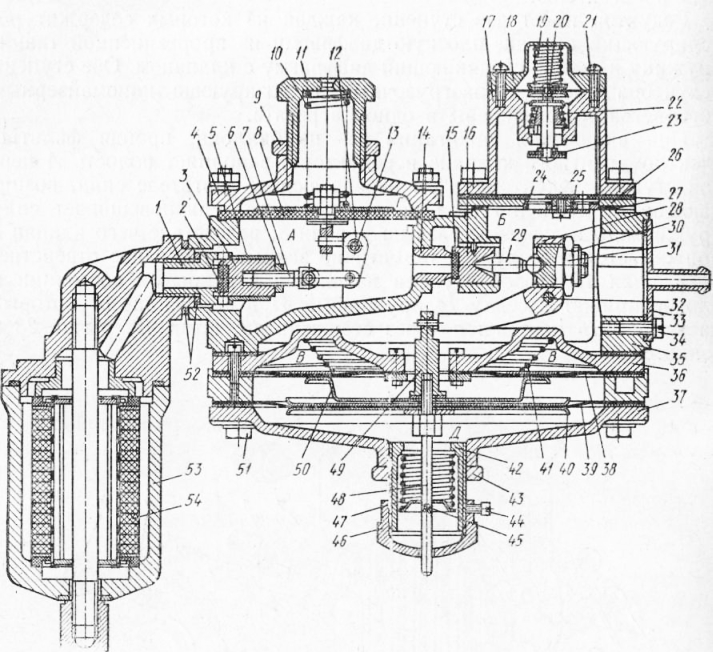

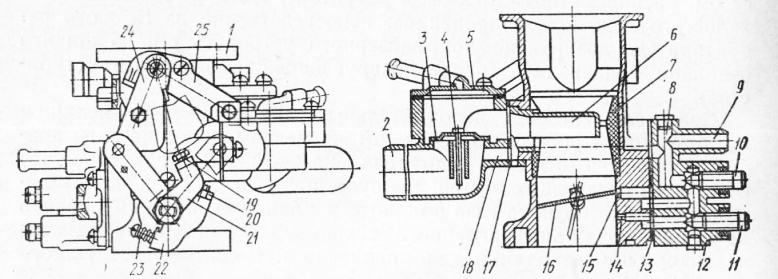

Газовый редуктор представляет собой двухступенчатый автоматический регулятор давления диафрагменного типа с рычажной передачей от диафрагм к клапанам. Основным назначением редуктора является снижение давления газа, поступающего к смесителю. Одновременно с регулированием давления в редукторе осуществляется и автоматическое регулирование количества газа, необходимого для различных режимов работы двигателя, при помощи дозирующе-экономайзерного устройства.

Для обеспечения избыточного давления газа на выходе из редуктора и более надежного перекрытия газовой магистрали при неработающем двигателе в редукторе имеется разгрузочное устройство диафрагменно-рычажного типа, соединенное с впускным трубопроводом двигателя. При неработающем двигателе редуктор работает как автоматический клапан, герметично перекрывающий выход газа к смесителю.

Редуктор имеет две ступени, каждая из которых содержит регулирующий клапан, плоскую диафрагму из прорезиненной ткани, пружину и рычаг, соединяющий диафрагму с клапаном. Обе ступени редуктора вместе с разгрузочным и дозирующе-экономайзерным устройствами объединены в одном агрегате.

При включении зажигания газ из баллона, пройдя фильтры электромагнитного клапана и редуктора, заполняет полость А первой ступени редуктора. При неработающем двигателе сила, возникающая от давления газа на диафрагму 8, уравновешивает силу пружины и давление газа на клапан 3, вследствие чего клапан прижимается к седлу и герметично закрывает входное отверстие.

Клапан второй ступени находится в закрытом состоянии и плотно прижат к седлу пружинами, усилие от которых на клапан передается через стержень, шток, рычаг и толкатель.

В момент пуска двигателя диафрагма 38 разгрузочного устройства, полость В которой соединена с впускным трубопроводом двигателя, под действием разрежения прогибается, сжимает коническую пружину и разгружает клапан. Сила пружины становится недостаточной для удержания клапана в закрытом положении, и он открывается под действием давления газа на клапан из полости А. Давление газа в полости А первой ступени устанавливается в пределах 0,12— 0,15 МПа (1,2—1,5 кгс/см2).

При малом расходе газа (режим холостого хода) в полости Б второй ступени создается избыточное давление. С увеличением расхода газа давление в полости Б постепенно уменьшается, при этом клапан под действием газа, находящегося в полости А, отходит от седла, увеличивая проходное сечение. Из полости Б газ поступает в дозирующе-эко-номайзерное устройство, а оттуда через выходной патрубок — в смеситель.

Регулирование состава газовоздушной смеси, поступающей к двигателю, осуществляется до-зирующе-экономайзерным устройством. В корпусе дозирующе-экономайзерного устройства расположены диафрагма с пружиной, клапан с пружиной, пластина с дозирующими шайбами мощностной и экономичной регулировки количества газа. В корпусе экономайзера имеется патрубок подвода газа, а в крышке — трубки для соединения с впускным трубопроводом двигателя и разгрузочным устройством редуктора.

Разгрузочное устройство позволяет получить избыточное давление газа на выходе из газового редуктора, что улучшает пусковые качества и работу двигателя на холостом ходу, а также устраняется в значительной мере резкое снижение мощности («провалы») при переходе от холостого хода к нагрузочным режимам работы двигателя.

Разгрузочное устройство состочт из алюминиевого корпуса, диафрагмы с упором, пружины и штуцера, соединяющего полость разгрузочного устройства с впускным газопроводом двигателя через вакуумную полость дозирующе-эконо-майзерного устройства.

При работе двигателя с частичными нагрузками и не полностью открытыми дроссельными заслонками подача газа из редуктора к смесителю осуществляется через дозирующее отверстие. При полном открытии дроссельных заслонок подача газа осуществляется через отверстие и открытый клапан (направление потока газа показано штриховой линией).

Газовый фильтр редуктора предназначен для очистки газа от мельчайших частиц пыли, ржавчины и других механических примесей, способных нарушить герметичность клапанов редуктора. Фильтр установлен на входе в первую ступень газового редуктора.

Фильтр следует очищать по мере необходимости. Засорение фильтра может быть обнаружено по показаниям манометра газового редуктора; резкое падение давления газа в полости первой ступени редуктора при увеличении открытия дроссельных заслонок смесителя указывает на засоренность фильтра. Для очистки фильтра необходимо снять колпак и фильтрующий элемент, предварительно закрыв вентили и израсходовав газ, промыть элемент и колпак в бензине, ацетоне или в каком-либо другом растворителе, затем продуть сжатым воздухом. При сильном загрязнении фильтрующего элемента и в тех случаях, когда его трудно отмыть, целесообразно поставить новый элемент. При сборке фильтра после очистки нужно обратить внимание на качество уплотнительной прокладки между корпусом и элементом. После каждой сборки фильтра необходимо проверять его герметичность.

Регулировать редуктор можно только в специализированной мастерской при наличии сжатого воздуха. Давление в первой ступени редуктора регулируют, изменяя усилие пружины регулировочной гайкой (при ввертывании гайки давление увеличивается, при вывертывании — уменьшается). При малой частоте вращения коленчатого вала на режиме холостого хода давление газа в полости А первой ступени редуктора должно быть равно 0,12—0,15 МПа (1,2—1,5 кгс/см2).

Давление газа в полости Б вторий ступени редуктора регулируют, изменяя усилие пружины регулировочным ниппелем (при ввертывании регулировочного ниппеля давление увеличивается, при вывертывании — уменьшается).

При регулировании редуктора следует проверить ход клапана второй ступени — достаточный ход клапана обеспечивается при ходе стержня не менее 5 мм. Регулировать ход клапана следует при открытом вентиле в следующем порядке: снять крышку люка, ослабить контргайку и вывертывать регулировочный винт до тех пор, пока клапан не начнет пропускать газ. Затем регулировочный винт завернуть на — 1/4 оборота и на слух определить момент прекращения утечки газа. После этого затянуть контргайку, закрыть вентиль и по ходу стержня проверить ход клапана. Если ход стержня диафрагмы не менее 5 мм, то регулировку следует считать законченной и крышку люка установить на место. Ход стержня менее 5 мм обусловлен неисправностью газового редуктора, который следует разобрать и устранить ненс.-правность. В процессе эксплуатации необходимо периодически очищать редуктор и ремонтировать отдельные его узлы.

Первая ступень редуктора состоит из двух основных узлов: клапана с входным штуцером и диафрагмы с рычажной передачей, пружиной и регулировочной гайкой. Разбирать узлы первой ступени редуктора нужно в такой последовательности: ослабить контргайку, вывернуть регулировочную гайку, вынуть пружину, отвернуть шесть гаек крепления крышки, снять крышку, затем диафрагму в сборе, разъединив ее стержень с цапфой рычага. Чтобы вынуть узел клапана, надо удалить ось рычага. Для ывертывания седла клапана необходимо предварительно снять корпус фильтра.

После чистки, ремонта или замены деталей первой ступенн ее собирают в обратной последовательности. При сборке диафрагма должна быть установлена так, чтобы центр ее верхней плоскости был ниже плоскости разъема на 1—1,5 мм. Регулировать положение диафрагмы следует регулировочным винтом и контргайкой.

Вторая ступень редуктора состоит также из двух узлов: к первому узлу относятся клапан с седлом, регулировочный винт с контргайкой и рычагом с осью; ко второму — диафрагма с усилительным диском, стержень, ввернутый в шток, пружина с регулировочным ниппелем, контргайка, колпачковая крышка ниппеля со стопорным винтом, крышка редуктора и разгрузочное устройство. Для разборки второй ступени редуктора необходимо ослабить стопорный винт и отвернуть колпачковую крышку регулировочного ниппеля, вынуть штифт из стержня и пружину, отвернуть болты и снять крышку редуктора; снять шток со стержнем вместе с диафрагмой в сборе.

Прежде чем извлечь разгрузочное устройство из корпуса редуктора, следует освободить резиновую уплотнительную втулку, отвернув на 2—3 витка штуцер. Для разборки разгрузочного устройства необходимо отвернуть восемь винтов, после чего все детали могут быть свободно вынуты.

Для снятия дозирующе-экономайзерного устройства с редуктора надо отсоединить резиновые шланги, соединяющие дозирующе-экснсмайзерное устройетво с разгрузочным устройством редуктора и впускным трубопроводом двигателя, а также газопровод с патрубком, отвернуть четыре болта и снять дозирующе-экономайзерное устройство вместе с пластиной и прокладками. Чтобы вынуть для осмотра клапан экономайзера, надо вывернуть шесть винтов, снять крышку и освободить шайбу пружины клапана.

Когда сняты разгрузочное и дозирующе-экономайзерное устройства, может быть извлечен клапан второй ступени редуктора. Для этого необходимо открыть крышку люка, затем ослабить контргайку, вывернуть винт с толкателем и вынуть клапан. Последовательность сборки после чистки, промывки или ремонта деталей обратная.

При сборке газового редуктора необходимо соблюдать чистоту и аккуратность и помнить, что:

1) корпус редуктора и все детали должны быть тщательно промыты;

2) диафрагмы не должны иметь повреждений и складок (требуется полная газонепроницаемость диафрагм); вновь устанавливаемые диафрагмы первой и второй ступеней должны иметь правильно расположенные отверстия для болтов и стержня штока;

3) алюминиевые диски диафрагмы второй ступени должны иметь ровную поверхность и плотно охватывать краями диафрагму;

4) новый клапан первой ступени и седло клапана перед установкой в редуктор следует проверить на герметичность продувкой сжатым воздухом на специальной установке;

5) все шарнирные соединения и клапаны должны перемещаться свободно, без заклинивания и повышенного трения; при сборке подвижные детали следует смазывать техническим вазелином или солидолом;

6) седла клапанов не должны иметь рисок и царапин; при наличии повреждений их следует заменить.

Неисправности газового редуктора чаще всего заключаются в нарушении герметичности, т. е. в пропуске газа через клапаны при неработающем двигателе; отсутствии или снижении подачи газа или чрезмерно высоком разрежении на выходе.

В случае нарушения герметичности клапана первой ступени при неработающем двигателе давление в полости первой ступени редуктора повышается, и газ начинает выходить через клапан второй ступени. Обнаружить негерметичность клапана первой ступени можно по показаниям манометра низкого давления. При пропуске газа через клапан первой ступени давление в полости первой ступени редуктора будет увеличиваться до момента открытия клапана второй ступени. После этого стрелка манометра остается неподвижной.

Нарушение герметичности клапана первой ступени может быть вызвано следующими причинами:

1) попаданием на рабочую поверхность клапана и седла механических примесей (ржавчины, металлической стружки, пыли и т. д.);

2) засмолением седла и клапана;

3) повреждением рычага первой ступени.

Незначительное нарушение герметичности клапана первой ступени не оказывает заметного влияния на работу двигателя или на его пусковые качества, но нарушение следует устранить.

Поврежденное седло клапана первой ступени можно отремонтировать, подрезав и отшлифовав его торец.

Негерметичность клапана второй ступени редуктора затрудняет пуск двигателя, ухудшает работу при малой частоте вращения на режиме холостого хода, а при остановке двигателя вызывает утечку газа в подкапотное пространство двигателя. Нарушение герметичности клапана второй ступени может быть вызвано следующими причинами:

1) чрезмерным повышением давления газа после первой ступени вследствие того, что регулировочная гайка слишком глубоко ввернута;

2) сильным углублением регулировочного ниппеля, в результате чего пружина второй ступени полностью ослаблена и клапан не закрывается, так как ниппель упирается в диафрагму;

3) затрудненным перемещением клапана второй ступени в направляющей;

4) ослаблением контргайки и вывертыванием регулировочного винта клапана;

5) затрудненным угловым перемещением рычага второй ступени;

6) скоплением под клапаном металлической стружки, ржавчины и т. п.;

7) повреждением резинового уплотнителя клапана второй ступени;

8) нарушением герметичности клапана первой ступени.

Повреждение седла клапана второй ступени может быть устранено подрезкой и шлифованием его торца.

Негерметичность диафрагм редуктора может быть вызвана следующими причинами: небрежной сборкой; разрывом диафрагмы; пористостью материала диафрагмы; разъеданием диафрагмы различными химическими примесями, выпадающими в полостях редуктора в процессе снижения давления.

При негерметичности диафрагмы первой ступени газ будет выходить под избыточным давлением через отверстие в регулировочной гайке пружины первой ступени. Если пропуск газа незначителен и негерметичность наступила во время движения автомобиля, то работа редуктора и снабжение двигателя топливом полностью не нарушаются, и поэтому этот дефект может быть обнаружен только при остановках двигателя.

При малом пропуске газа через диафрагму второй ступени редуктора питание двигателя газом полностью не нарушается. Если давление в полости второй ступени редуктора выше атмосферного, то при негерметичности диафрагмы второй ступени газ будет выходить через крышку регулировочного ниппеля второй ступени, и поэтому нетрудно будет обнаружить неисправность. При разрежении же в выходной полости редуктора произойдет подсос воздуха из полости Д (см. рис. 12) и обеднение газовоздушной смеси.

В случае повреждения диафрагмы разгрузочного устройства газ из редуктора будет поступать через штуцер непосредственно во впускной трубопровод, поэтому работа редуктора и двигателя на холостом ходу нарушится.

При обнаружении негерметичности какой-либо из диафрагм редуктора поврежденную диафрагму, если ее невозможно исправить, следует заменить.

Повышение разрежения в выходной полости редуктора свыше 0,25 кПа (25 мм вод. ст.) при полной нагрузке двигателя может быть вызван различными причинами:

— -засорение фильтров, вследствие чего в редуктор поступает меньше газа (засорение фильтров можно обнаружить по резкому падению давления газа в полости первой ступени редуктора при переходе на нагрузочные режимы);

— недостаточное открытие клапана первой ступени, что приводит к резкому снижению давления в полости первой ступени при больших расходах газа (давление определяют по показаниям манометра), требуемый ход клапана устанавливается при сборке редуктора;

— разбухание резинового уплотнителя клапанов первой и второй ступеней газового редуктора, уменьшение проходного сечения для газа и снижение давления при работе двигателя на больших нагрузках;

— неправильная регулировка усилия пружины второй ступени редуктора;

— неправильная регулировка максимального хода клапана второй ступени;

— недостаточное открытие вентилей баллонов; засорение или заедание плунжера скоростного клапана; повреждение или засорение трубок, соединяющих вакуумные полости разгрузочного и дозирующе-экономайзерного устройств редуктора с впускным трубопроводом двигателя;

— снижение давления газа в баллонах менее 0,1 МПа (1 кгс/см2); засорение испарителя смолистыми или сернистыми отложениями.

Для нормальной работы редуктора неисправности должны быть немедленно устранены.

Газовый смеситель

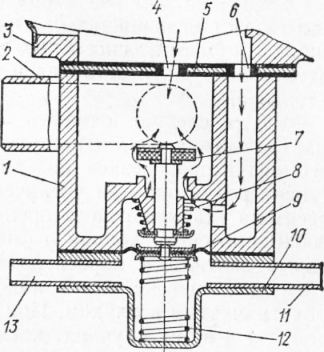

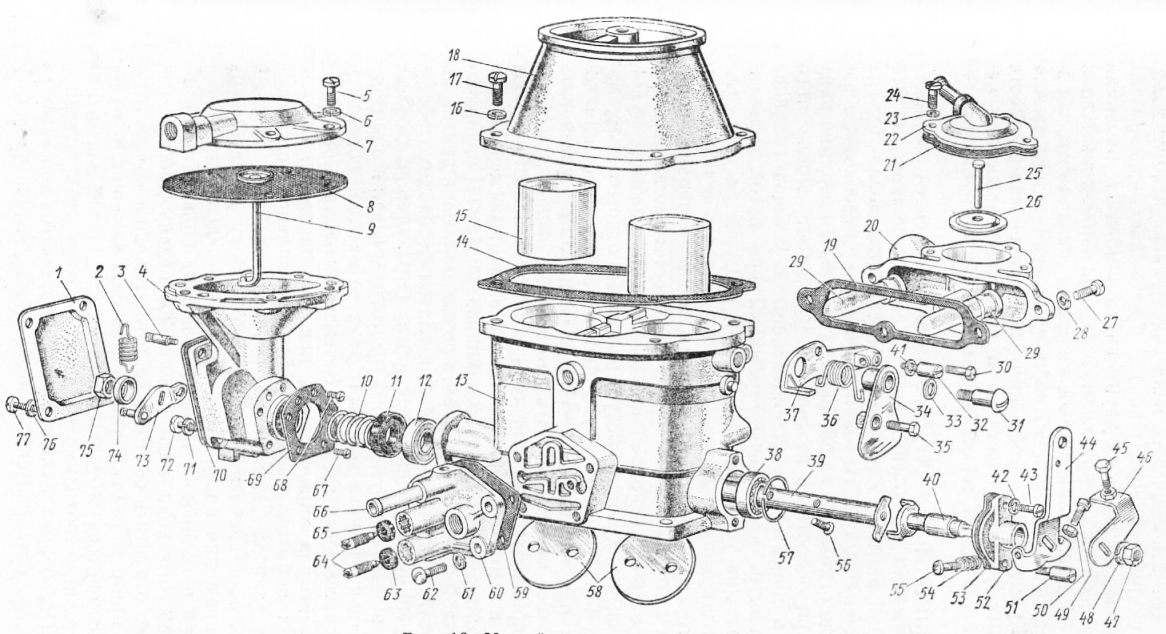

Газовый смеситель двухкамерный, вертикальный, с падающим потоком топливной смеси, с параллельным открытием дроссельных заслонок и двумя горизонтальными форсунками, расположенными в узких сечениях съемных диффузоров. Дозировка газа для главной системы осуществляется дозирующе-экономайзерным устройством, расположенным в газовом редукторе. Питание газом системы холостого хода комбинированное: непосредственно из газового редуктора (до дозирующе-экономайзерного устройства) и из шланга основной подачи газа (после дозирующе-экономайзерного устройства).

Смеситель снабжен исполнительным диафрагменным механизмом пневмоцентробежного ограничителя максимальной частоты вращения коленчатого вала двигателя. Газовый смеситель (рис. 15) состоит из следующих частей: корпуса, привода дроссельных заслонок, патрубка подвода газа с обратным клапаном, крышки каналов холостого хода, диафрагменного механизма ограничителя частоты вращения и переходника для крепления к смесителю воздушного фильтра.

В корпусе газового смесителя размещены: два диффузора, две газовые форсунки, две дроссельные заслонки, закрепленные на валике. Валик дроссельных заслонок вращается в четырех подшипниках. На одном конце приварен рычаг, входящий в вилку валика привода дроссельных заслонок, а на другом — рычаг, соединенный с диафрагменным механизмом.

Привод дроссельных заслонок прикреплен к корпусу смесителя двумя винтами. Он состоит из корпуса, валика и рычага управления дроссельными заслонками. На рычаге размещены два винта: упорный винт и винт для установки полного открытия дроссельных заслонок. Крышка каналов холостого хода установлена на корпусе газового смесителя и закреплена четырьмя винтами. В ней размещены винты регулировки состава газовой смеси и отверстие для присоединения вакуум-корректора.

Диафрагменный механизм присоединен к корпусу газового смесителя тремя винтами; он состоит из корпуса, крышки, диафрагмы с тягой и рычага привода дроссельных заслонок.

Для крепления воздушного фильтра газовой смеситель имеет переходник, укрепленный на верхнем фланце корпуса четырьмя винтами. Для уплотнения стыка между фланцем корпуса и фланцем патрубка установлена картонная прокладка.

При работе двигателя в режиме холостого хода топливная смесь образуется под дроссельными заслонками, куда газ поступает из канала системы холостого хода через отверстия, а воздух — через зазоры между дроссельными заслонками и стенками смесительных камер. В каналы системы холостого хода газ поступает из полости газового редуктора через шайбу дозирующе-экономайзерного устройства и канал в смесителе, а также через патрубки редуктора и газового смесителя.

Клапан экономайзера редуктора при работе двигателя на холостом ходу закрыт под действием пружины. Обратный клапан смесителя при этом также закрыт.

Частоту вращения коленчатого вала двигателя на режиме холостого хода регулируют упорным винтом, ограничивающим закрытие дроссельных заслонок, и двумя винтами, изменяющими состав газовой смеси при полностью прогретом двигателе и исправной системе зажигания. Особое внимание должно быть обращено на исправность свечей и точность установки зазора между электродами. Кроме этого необходимо проверить герметичность в соединительных фланцах смесителя и карбюратора системы резервного питания, а также герметичность крышки патрубка пламегасителя.

Следует учитывать, что регулировка состава смеси осуществляется одновременно для обеих камер. Необходимо помнить, что при завертывании винтов смесь обедняется, а при их вывертывании — обогащается. Начиная регулировку, необходимо завернуть винты до отказа, но не слишком туго, а затем верхний винт отвернуть на три оборота, а нижний на V2 оборота. После этого следует пустить двигатель и упорным винтом установить такое наименьшее открытие дроссельных заслонок, при котором двигатель работает вполне устойчиво. Затем при работающем двигателе необходимо снять крышку с корпуса подвода газа, чтобы исключить возможность открытия обратного клапана, а следовательно, попадания газа в смеситель помимо системы холостого хода. Нельзя принудительно открывать клапан второй ступени, нажимая рукой на шток. После снятия крышки следует полностью открыть дроссельные заслонки и верхним винтом установить частоту вращения коленчатого вала в пределах 1300—1400 об/мин. Затем установить крышку на прежнее место и закрыть дроссельные заслонки. Последующая регулировка работы двигателя в режиме холостого хода осуществляется нижним и упорным винтами в такой последовательности. Необходимо обеднить смесь с помощью винта, заворачивая его при каждой пробе на V8 оборота до тех пор, пока двигатель не начнет работать с явными перебоями. Затем необходимо обогатить смесь, вывернув винт на V16 оборота. Отрегулировав состав смеси, следует попытаться уменьшить частоту вращения коленчатого вала двигателя в режиме холостого хода, отвертывая понемногу упорный винт дроссельных заслонок. Затем необходимо снова обеднить смесь, завертывая нижний винт, как указано выше. Обычно после двух-трех попыток удается найти правильное положение регулировочных винтов. Правильно отрегулированный газовый смеситель должен обеспечивать устойчивую работу двигателя на малой частоте вращения коленчатого вала (400—500 об/мин).

Для проверки регулировки частоты вращения коленчатого вала на режиме холостого хода надо нажать на педаль дроссельных заслонок и резко отпустить ее. Если частота вращения коленчатого вала двигателя при резком открытии дроссельных заслонок не будет моментально изменяться (будут наблюдаться явные «провалы» в работе двигателя), необходимо увеличить подачу газа, отвернув верхний винт на Ve оборота. Если при резком прикрытии дроссельных заслонок двигатель остановится, то необходимо увеличить частоту вращения коленчатого вала, отвернув упорный винт и отрегулировав подачу газа нижним винтом.

По мере открытия дроссельных заслонок газового смесителя растет разрежение в наддроссельных пространствах и над обратным клапаном смесителя. При достижении определенного давления на обратный клапан последний открывается, и газ поступает в форсунки смесителя. На всех режимах работы двигателя с прикрытыми дроссельными заслонками газ из второй ступени редуктора проходит к газовому смесителю через отверстие дозирующе-экономайзерного устройства.

При полном (или близком к нему) открытии дроссельных заслонок разрежение во впускном трубопроводе двигателя становится недостаточным для преодолевания силы пружины диафрагмы экономайзера, в результате чего диафрагма перемещается и открывает клапан, и газ начинает поступать в главную систему дополнительно через отверстие.

Увеличение общей подачи газа приводит к обогащению газовоздушной смеси двигателя и повышению мощности.

Газопроводы

Газопроводы (стальные трубки и шланги высокого давления с наконечниками) соединены с вентилями, переходниками и другими элементами газовой аппаратуры при помощи ниппельного соединения. Герметичность в соединении достигается смятием ниппеля по конусу штуцера при навертывании гайки и вдавливанием ниппеля в трубку.

При замене ниппеля необходимо следить за тем, чтобы трубка, на которую надет ниппель, упиралась концом во внутренний торец штуцера. Ниппель после затяжки должен быть герметично закреплен на трубке. Если после сильной затяжки гайки ниппель не обеспечивает герметичности, его следует заменить. При этом ниппель необходимо отрезать вместе с небольшим куском трубки.

Вентили и соединительные детали при сборке устанавливают на свинцовом глете, клее АК-20 или клее БФ-2. Для предохранения от коррозии стальные трубки окрашивают.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Газовая топливная система ЗИЛ-138"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы