Строй-Техника.ру

Строительные машины и оборудование, справочник

Гидравлические экскаваторы обладают конструктивными, технологическими и экономическими преимуществами по сравнению с экскаваторами с механическим приводом. Конструктивные и технологические преимущества определяются главным образом применением объемного гидропривода для передачи мощности от двигателя рабочим механизмам машины. Гидравлический привод позволяет: реализовать большие передаточные числа от ведущего звена источника энергии к механизмам и рабочему оборудованию машины без применения громоздких и сложных по кинематике устройств; упростить кинематику и значительно расширить номенклатуру рабочего оборудования (телескопическое оборудование, лопата с двухчелюстным ковшом, напорный грейфер, рыхлитель, планировщик, разнообразные захваты, крановое оборудование для монтажных работ и др.); расположить рабочие механизмы независимо от силовой установки, что создает возможность для их наилучшей компоновки; достаточно простыми средствами выполнять удобное и независимое бесступенчатое регулирование в широком диапазоне скоростей рабочих движений, совмещаемых по времени, что улучшает технологические возможности машины (в частности, позволяет заменять ручной труд на земляных работах) и повышает эффективность использования мощности двигателя; этому также способствует жесткая двусторонняя фиксация исполнительных механизмов в любом положении и возможность без дополнительных устройств реверсировать направление движения исполнительного механизма при любой системе гидропривода; применить автоматическое и полуавтоматическое управление, использование которого улучшает условия труда машиниста и повышает качество выполняемых работ; унифицировать и нормализовать конструкцию элементов гидропривода для машин разных типоразмеров, ограничив их номенклатуру; исключить из силовых передач фрикционные муфты и тормоза, используемые при механической трансмиссии и подверженные интенсивному изнашиванию, а также существенно уменьшить число мест смазывания, что сокращает время технического обслуживания машин.

При гидроприводе улучшаются и расширяются технологические возможности экскаваторов с различными видами рабочего оборудования. Например, увеличивается заполнение ковша обратной лопаты при копании на значительной глубине за счет реализации больших усилий копания (так как сопротивление грунта копанию воспринимается через стрелоподъемные цилиндры массой всего экскаватора), что повышает производительность машины. Создается возможность копания только посредством поворота ковша при неподвижной (относительно стрелы) рукояти, что позоляет выполнять работы в условиях города в непосредственной близости от подземных коммуникаций, где требования к безопасности ведения работ часто вынуждают использовать ручной труд.

При использовании погрузчика обеспечиваются близкая к горизонтальной траектория движения режущего контура ковша и большее его заполнение за счет поворота ковша на себя в конце горизонтального перемещения.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

При использовании грейфера обеспечивается эффективное копание достаточно плотных грунтов благодаря возможности воспринимать массой всего экскаватора реакцию грунта при копании, возможность использования его для отрывки ям, приямков, колодцев, а также для перегрузки длинномерных штучных грузов (например, бревен), различно ориентированных в плане по отношению к экскаватору.

Расширение и улучшение технологических возможностей экскаваторов с гидроприводом не ограничивается приведенными примерами.

Экономические преимущества экскаваторов с гидроприводом вытекают из конструктивных и технологических преимуществ. Так, расширение номенклатуры сменного рабочего оборудования и его специфическая кинематика, а также независимое регулирование скоростей совмещаемых рабочих движений позволяют механизировать работы, которые ранее выполняли вручную. Это дает возможность не только существенно снизить стоимость и ускорить производство таких работ, но и высвободить большое число рабочих.

Нормализация конструкции и унификация элементов гидропривода создают реальные возможности для организации производства гидравлических экскаваторов на базе специализированного изготовления унифицированных изделий и выпуска необходимых народному хозяйству типоразмеров экскаваторов.

Кроме того, значительно уменьшайся номенклатура запасных частей Для парка эксплуатируемых экскаваторов и создается возможность применения агрегатного метода ремонта машин, а следовательно, уменьшаются их простои в ремонте и увеличивается время полезного использования.

Улучшение условий труда в результате автоматизации управления дает возможность повысить производительность экскаваторов, а автоматизация их привода ведет к экономии энергетических ресурсов вследствие повышения общего КПД машин.

Сокращение времени, необходимого для технического обслуживания машины, позволяет повысить коэффициент ее использования в течение смены и для наиболее распространенных типоразмеров экскаваторов уменьшить число обслуживающего персонала.

Перечисленные факторы обусловливают при надлежащей организации изготовления и эксплуатации экскаваторов с гидроприводом повышение темпа строительных работ и снижение стоимости разработки грунта.

В конструктивном исполнении современные гидравлические экскаваторы отличаются широким применением унифицированных агрегатов-модулей, к которым относятся элементы гидросистем, силовые установки, редукторы, опорно-поворотные устройства, составные части ходовых устройств, кабины и т. д.

Модульные конструкции способствуют ускоренному созданию новых машин, обеспечению высокого их качества и существенному улучшению условий эксплуатации, технического обслуживания и ремонта экскаваторов.

Гидравлические системы привода. Основные показатели работы экскаваторов — производительность, качество выполнения земляных работ, рациональное совмещение рабочих операций, максимальное использование мощности силовой установки — полностью определяются примененной системой привода.

Системы гидропривода одноковшовых экскаваторов классифицируют по количеству устанавливаемых насосов (потоков жидкости, подаваемых в напорные линии); по использованию потоков жидкости (с разъединением или объединением напорных линий); по виду питания гидродвигателей (с индивидуальным или групповым питанием).

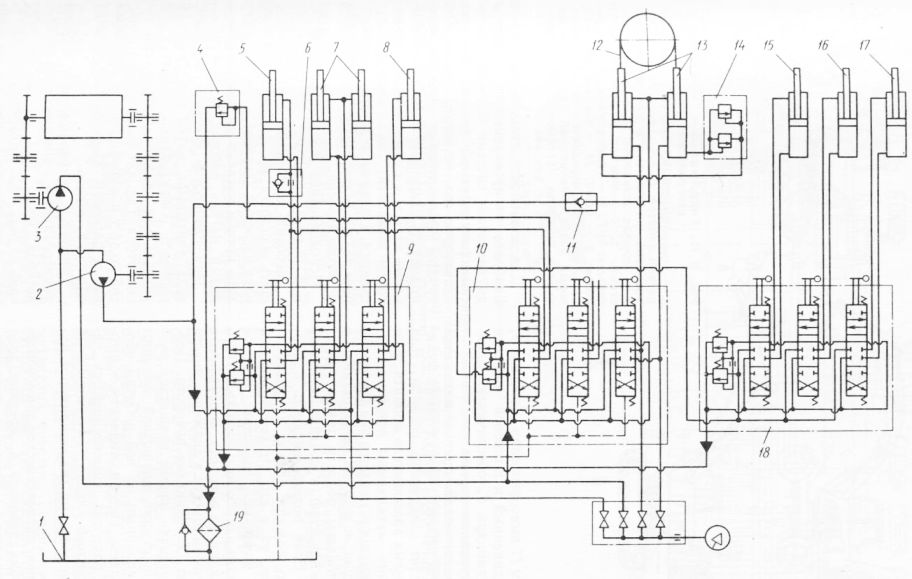

На отечественных экскаваторах наибольшее распространение получила двухпоточная система привода, в которой рабочая жидкость от двух или трех насосов (секций насоса) подается в две напорные линии. Пример такой системы для навесных экскаваторов ЭО-2621В показан на рис. 2. В навесных экскаваторах имеются две гидросистемы с одним общим баком рабочей жидкости. Одна установлена на тракторе, ее используют для привода механизма поворота и управления выносными опорами и отвалом бульдозера. Другая смонтирована на экскаваторе для привода рабочего оборудования. При этом гидроцилиндр стрелы может питаться либо от каждой гидросистемы раздельно, либо для ускорения рабочей операции суммарным потоком от обеих гидросистем.

Гидросистема трактора состоит из насоса типа НШ-32Л, гидрораспределителя, гидроцилиндров и трубопроводов. Гидросистема экскаватора включает в себя насос типа НШ-100-3, гидрораспределители, гидроцилиндры и трубопроводы.

Рабочая жидкость, поступающая из бака к насосам, нагнетается в гидрораспределители в зависимости от положения рычагов управления направляется в гидроцилиндры механизмов или через фильтр на слив в бак.

Для предохранения механизмов экскаватора от перегрузок в гидрораспределителях установлены клапаны. К трубопроводам гидроцилиндра стрелы подсоединен разгрузочный клапан для предохранения от изгиба штока гидроцилиндра при возникновении реактивных давлений. При чрезмерном повышении давления в запертой поршневой полости гидроцилиндра клапан перепускает жидкость в штоковую полость гидроцилиндра, а избыток жидкости — в бак.

Гидрораспределители соединены таким образом, что при работе механизмов поворота колонны и подъема стрелы блокируется работа гидроцилиндра бульдозера и гидроцилиндров выносных опор. Дроссель, присоединенный к штоковой полости гидроцилиндра, обеспечивает плавное опускание стрелы.

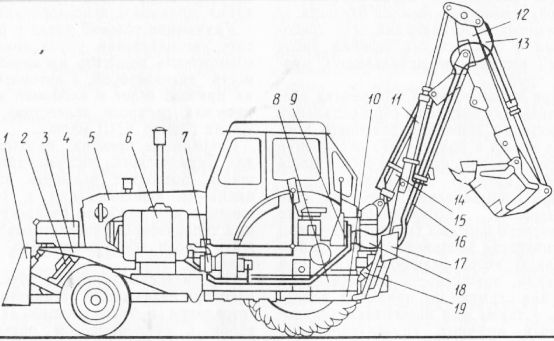

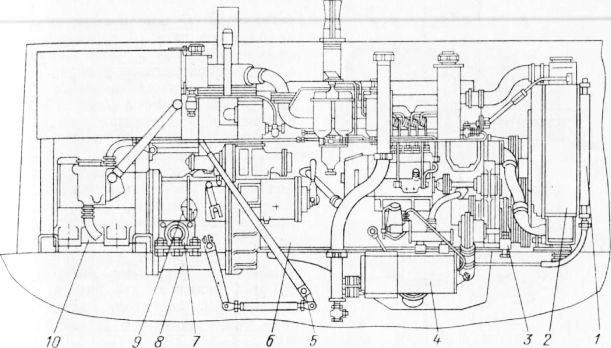

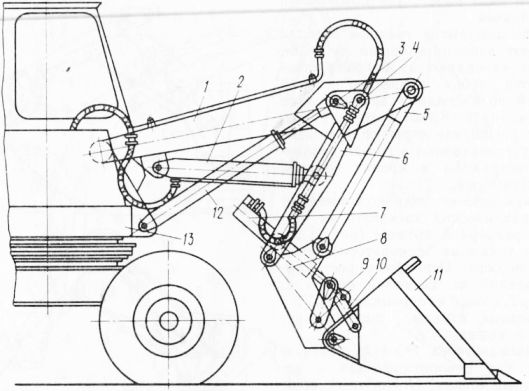

Рис. 1. Гидравлический неполноповоротный экскаватор, оборудованный обратной лопатой и отвалом бульдозера:

1 — отвал бульдозера; 2, 11, 13, 15, 19 — гидроцилиндры соответственно отвала бульдозера, рукояти, ковша, стрелы, опор; 3,8 — рамы бульдозера и обвязочная; 4 — топливный бак; 5 — трактор; 6 — бак гидросистемы; 7 — насосная установка; 9 — гидрораспределитель; 10 — механизм поворота; 12 — рукоять; 14 — ковш; 16 — стрела; 17 — выносная опора; 18 — поворотная колонна

Рис. 2. Гидравлическая схема экскаватора ЭО-2621В

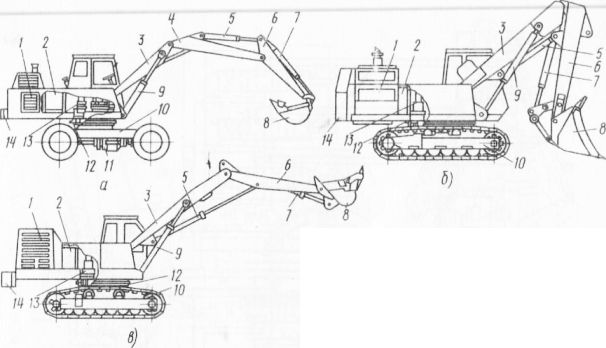

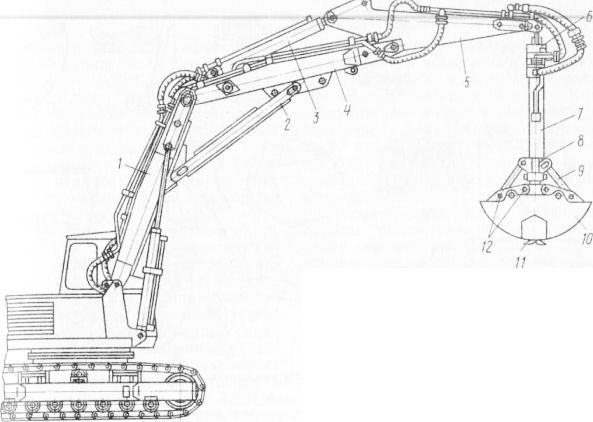

Рис. 3. Гидравлические полноповоротные экскаваторы: а — пневмоколесный, оборудованный, обратной лопатой; б, в — гусеничные, оборудованные погрузчиком и прямой лопатой;

1 — силовая установка; 2 — бак гидросистемы; 3, 4 — нижняя и верхняя части стрелы; 5,7,9 — гидроцилиндры; 6 рукоять; 8 — ковш; 10 — ходовая тележка; 11 — механизм передвижения; 12 — роликовый опорно-поворотный круг; 13 — механизм поворота платформы; 14 — противовес

Гидравлический привод механизма поворота рабочего оборудования функционирует следующим образом. Для увеличения вращающего момента, развиваемого механизмом поворота, рабочая жидкость подается под давлением в поршневые полости гидроцилиндров. Штоковые полости также заполнены жидкостью и соединены между собой. Если подать жидкость в поршневую полость одного из гидроцилиндров, то в его штоковой полости также возникнет давление, которое передается в штоковую полость другого гидроцилиндра поворота. В результате этого штоки придут в движение вместе с цепью механизма поворота. Цепная звездочка начнет вращаться вместе с корпусом поворотной колонны- и закрепленным на ней рабочим оборудованием. Потери жидкости в штоковых полостях компенсируются через обратный клапан, соединенный с трубопроводами гидроцилиндров рукояти.

Плавное автоматическое торможение механизма поворота в середине хода осуществляют с помощью перепускного клапана.

Для полноповоротных экскаваторов наиболее распространенной является двухпоточная система привода с насосами регулируемой подачи. Для экскаваторов до четвертой размерной группы включительно целесообразно применять сдвоенные аксиально-поршневые насосы с суммирующим регулятором мощности. Такие насосы выпускаются в едином агрегате, включающем также раздаточный редуктор для привода насосов.

Использование насосов регулируемой подачи позволяет по сравнению с насосами постоянной подачи уменьшить мощность, необходимую для привода насосной установки, а также снизить потери энергии на дросселирование и нагрев рабочей жидкости.

При разработке системы гидропривода учитывают, какой вид сменного рабочего оборудования является основным для данного типоразмера экскаватора. Так, для экскаваторов с массой до 46 т и ковшом до 2 м2 основным видом рабочего оборудования служит обратная лопата.

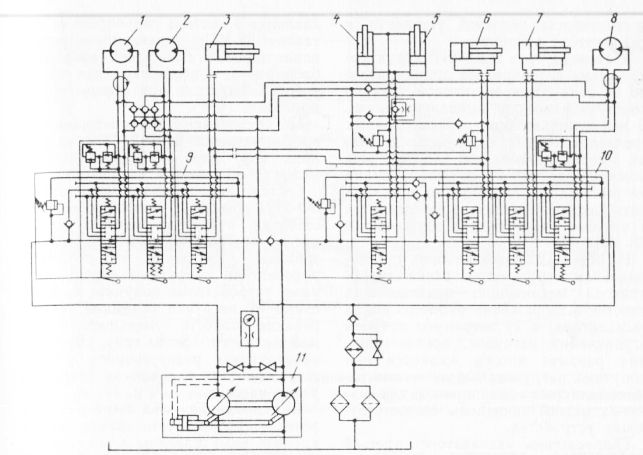

Типовая гидравлическая схема универсальных одноковшовых экскаваторов показана на рис. 4. Питание осуществляется от сдвоенного насоса. Распределительные устройства образуют две группы: первая питается одним насосом, вторая — другим, к которому автоматически присоединяется силовой поток от первого насоса при нейтральном положении золотников гидрораспределительных устройств первой группы. Таким образом, участвующие в рабочем цикле исполнительные механизмы, управляемые с помощью первой группы распределительных устройств, питаются от одного насоса, а в механизмы стрелы, рукояти и ковша, управляемые второй группой, может поступать полный силовой поток рабочей жидкости от обоих насосов.

В первый блок гидрораспределителя входят питаемые параллельно золотники управления поворотом платформы и рукоятью. Золотник рукояти используется для независимого Управления рукоятью при совмещении ее движения со стрелой или ковшом, что обеспечивается раздельным управлением (разными рукоятками или различными движениями одной рукоятки) золотников рукояти, размещенных в первом и втором блоках гидрораспределителя.

Рис. 4. Типовая гидравлическая схема универсального полноповоротяого экскаватора:

1,8 — гидромоторы гусеничного хода; 2 гидромотор поворота платформы; 3 — гидроцилиндр поворота верхней секции стрелы; 4,5 — гидроцилиндры подъема-опускания стрелы; 6 — гидроцилиндр поворота рукояти; 7 — гидроцилиндр поворота ковша; 9, 10 — блоки гидрораспределителя; 11 — сдвоенный насос

Золотники второго блока соединены по схеме последовательного питания: стрела — рукоять и стрела — ковш, что позволяет четко совмещать эти движения. В эту группу может входить также устройство для управления безнасосным опусканием стрелы.

Система гидропривода экскаваторов ЭО-4124 соответствует типовой схеме, описанной выше. Максимальное давление 25 МПа обеспечивает диапазон регулирования насосов около и высокие максимальные усилия копания. При этом давление в приводе механизма поворота ограничено 16 МПа, что снижает эквивалентное давление на наиболее нагруженном насосе до 14 МПа и обеспечивает необходимую долговечность насосной установки и гидромотора поворота.

У экскаваторов ЭО-4321Б структурная схема гидропривода принципиально не отличается от типовой. Однако конструктивно она выполнена иначе. В ней использованы три моноблочных трехзолотниковых гидрораспределителя с сервоуправлением, что дает возможность не только снизить усилия на рычагах управления, но и исключить педали. Максимальное давление в системе гидропривода этих машин 25 МПа.

На рис. 4 приведена лишь принципиальная структурная схема гидропривода механизмов, принимающих участие в выполнении рабочего цикла экскаватора, и не затронуты вопросы ограничения нагрузок, предотвращения разрыва потока жидкости при попутных нагрузках и другие, для решения которых в гидроприводах упомянутых машин применены соответствующие устройства.

Гидросистемы экскаваторов третьей размерной группы второго поколения ЭО-3323, ЭО-3122 и ЭО-3221 характеризуются применением строенного насоса (с тремя качающими секциями), моноблочного гидрораспределителя и системы сервоуправления.

Две регу ируемые секции насоса на экскаваторах ЭО-3323 используют для привода рабочего оборудования и механизмов экскаватора, а нерегулируемую качающую секцию насоса — для управления гидроцилиндрами опоры-отвала. Система гидропривода позволяет совмещать две любые рабочие операции экскаватора с опусканием стрелы в безнасосном режиме, а также переводить стрелу в плавающее положение, при котором обе полости гидроцилиндра стрелы сообщаются со сливной гидролинией. Максимальное давление в гидросистеме увеличено до 28 МПа (у экскаваторов первого поколения оно составляет 17,5 МПа).

На экскаваторах ЭО-4125 применена энергосберегающая система гидропривода с комбинированным регулированием насоса, улучшенной схемой коммутации, рекуперации энергии при опускании стрелы и автоматическим управлением дизелем. Максимальное давление в системе гидропривода составляет 28 МПа, управление сервогидравлическое. Установлена аварийная блокировка, предотвращающая потери рабочей жидкости при обрыве трубопроводов.

По сравнению с экскаватором первого поколения ЭО-4124 расход топлива при длительной эксплуатации может быть снижен на 12—15%.

Система гидропривода экскаваторов ЭО-5124 и ЭО-6123 также усовершенствована путем применения дополнительного регулирования насосов по давлению управления, что позволяет в сочетании с другими дополнительными устройствами получить не зависящее от нагрузки объемное регулирование скорости, уменьшить потери мощности на холостом ходу, упростить конструкцию разгрузочного устройства, повысить надежность качающих узлов насосов.

В гидролиниях гидромотора поворота платформы установлены предохранительные клапаны с гидроуправ-ляемой настройкой. В результате значительная часть равномерного вращения поворотной платформы происходит по инерции, что сокращает потери энергии и повышает производительность экскаватора.

Применение в гидроприводе стрелы локальной рекуперации энергии дает большой эффект в экономии топлива или электроэнергии. Рабочая жидкость при опускании стрелы нагнетается под давлением в пневмогидроакку-муляторы, а затем при подъеме рабочего оборудования поступает в гидроцилиндры стрелы.

Насосные установки. На экскаваторах применяют одно- и многонасосные установки. Первые встречаются очень редко и только на экскаваторах малой мощности. Наиболее широко используют двух- и трехнасосные установки. Так, на экскаваторах первого поколения ЭО-4124 и ЭО-4321Б для привода основных рабочих движений установлены двухнасосные установки, включающие сдвоенный насос регулируемой объемной подачи. Расход рабочей жидкости, поступающей от насосной установки к гидродвигателям, регулируется автоматически и совместно. Автоматическое регулирование обеспечивает (в диапазоне регулирования) примерно постоянную мощность, передаваемую выходящими из насосной установки потоками рабочей жидкости независимо от внешней нагрузки.

Наиболее типичная силовая установка с насосной представлена на рис. 1.13. Дизель, приводящий в движение насосную установку, размещен на раме на задних и передней опорах. Задние опоры снабжены резиновыми амортизирующими втулками.

Корпус насоса крепят фланцами к корпусу муфты. Насос приводится во вращение от двигателя через муфты. При пуске дизеля муфту сцепления выключают рычагом.

Насосная установка экскаватора ЭО-4321Б по конструкции подобна насосной установке экскаватора ЭО-4124 и отличается в основном тем, что охладитель рабочей жидкости гидросистемы смонтирован совместно с водяным и масляными радиаторами дизеля. Кроме того, на дизеле установлены Два шестеренных насоса НШ-10 для подачи рабочей жидкости в системы сервоуправления и рулевого управления, а также компрессор пневмосистемы экскаватора.

Силовая установка экскаватора ЭО-3323 состоит из дизеля Д-240 с прямым электропуском или дизеля Д-240Л с электропуском пускового двигателя и насоса, соединенных фрикционной муфтой сцепления. Муфта позволяет пускать двигатель при отключенном насосе. Дизель укреплен на поворотной платформе на резиновых амортизаторах. На переднем конце коленчатого вала дизеля установлен шкив клиноременной передачи, от которого приводятся вентилятор водяного радиатора и генератор. Вал компрессора вращается от шестерни привода топливного насоса. К картеру маховика дизеля через проставку крепят насос с тремя качающими секциями.

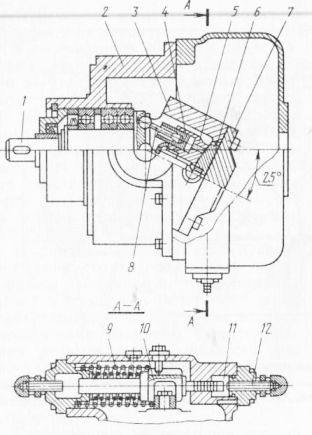

Регулируемый насос обеспечивает постоянную мощность на валу при изменении нагрузки в гидросистеме в заданных пределах. В регулируемом насосе наклон блока в процессе работы, может изменяться. Регулируемый аксиально-поршневой насос включает в себя поворотный корпус, который может быть повернут с помощью цапфы относительно неповоротного корпуса на угол от 0 до 25°. Количество подаваемой жидкости при этом пропорционально углу наклона блока цилиндров и частоте вращения вала насоса. При такой конструкции достигается бесступенчатое регулирование рабочих скоростей независимо от частоты вращения приводного двигателя.

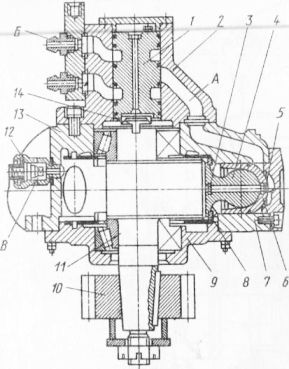

Рис. 5. Силовая установка экскаватора ЭО-4124:

1,2 — масляный и водяной радиаторы; 3, 7 — опоры дизеля; 4 — пусковой подогреватель; 5 — рычаг управления муфтой сцепления; 5 — дизель; 8, 9 — муфты; 10 — насос

Рис. 6, Регулируемый аксиально-поршневой насос

При вращении вала поршни совершают возвратно-поступательное движение в отверстиях блока цилиндров. Эти отверстия через дуговые пазы распределительного диска, каналы в крышке, поворотном корпусе и полости фланцев соединены с полостями всасывания и нагнетания насосов.

Во время работы насосов вращение вала передается шатунам, которые через поршни приводят во вращение блок цилиндров. За первую половину оборота поршни всасывают рабочую жидкость из гидробака, а за вторую— нагнетают ее в гидросистему. Для управления регулятором мощности подается рабочая жидкость под давлением по трубке, которая связывает полость нагнетания насоса с полостью регулятора. С повышением давления на плунжер тяга перемещается и сжимает пружину. Тяга связана с цапфой поворотного корпуса так, что ее перемещение вызывает уменьшение угла поворота корпуса и соответственно сокращение количества жидкости, подаваемой насосом.

При падении давления в гидросистеме пружины перемещают тягу и вместе с ней поворотный корпус в сторону увеличения угла его поворота, в результате чего подача насоса возрастает. Максимальную подачу насоса устанавливают винтом.

Насосная установка экскаваторов ЭО-5124 включает два насоса, раму, раздаточный редуктор, маслоохладитель, подогреватель и детали крепления.

В насосной установке экскаваторов ЭО-6123 каждый из двух электродвигателей передает вращающий момент одному регулируемому и одному нерегулируемому насосам.

Система управления является неотъемлемой частью гидропривода и предназначена для включения в работу, изменения направления движения и регулирования скорости выходных звеньев (штоков, валов) гидродвигателей, а также для предохранения узлов экскаватора от перегрузок.

Основными элементами системы управления являются клапаны различного типа, гидрораспределители, дроссели и другие регулирующие устройства, а также механические шарнирно-рычажные и другие системы, с помощью которых машинист управляет регулирующими устройствами.

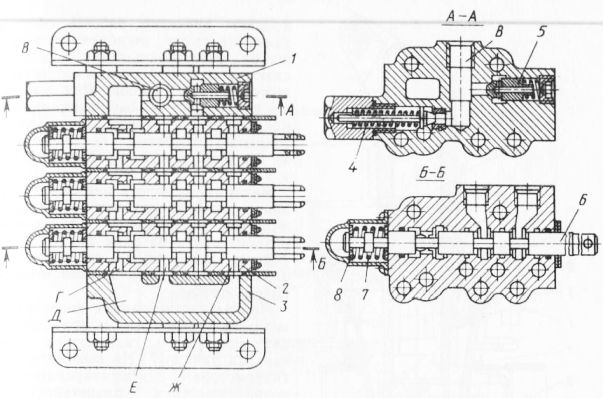

Рассмотрим наиболее сложные элементы системы управления — гидрораспределители. В гидроприводах экскаваторов обычно применяют золотниковые гидрораспределители двух типов: моноблочные и секционные.

Моноблочные гидрораспределители с одним или несколькими золотниками выполняют в одном корпусе (блоке). Определенное количество золотников и клапанов в моноблочном гидрораспределителе ограничивает его применение только конкретным типом машин.

Секционные гидрораспределители состоят из нескольких унифицированных, легко заменяемых секций раз яичных типов (рабочих, напорных, сливных, промежуточных) и широко применяются на отечественных одноковшовых экскаваторах. Секционный гидрораспределитель экскаватора ЭО-4124, состоит из напорной, рабочей и сливной секций. В напорной секции, к которой подводится рабочая жидкость от насоса, установлен предохранительный клапан прямого действия и обратный клапан, препятствующий перетечке жидкости из гидродвигателей на слив через проточный канал при промежуточных положениях золотника гидрораспределителя.

Рабочая секция, предназначенная Для изменения направления потока рабочей жидкости, состоит из литого корпуса и золотника, фиксируемого в нейтральном положении пружиной и шайбами. Сливная секция предназначена для отвода жидкости в бак.

В нейтральном положении золотников гидрораспределителя поток Жидкости от насоса поступает в полость и направляется через проточный канал в сливную магистраль происходит разгрузка насоса.

При перемещении золотников в рабочее положение проточный канал перекрывается, жидкость через обратный клапан поступает к отводам в исполнительные органы. Сливные магистрали предназначены для слива жидкости из гидродвигателей.

Гидрораспределитель позволяет плавно включать и выключать механизмы и регулировать рабочие скорости перемещением золотника, что обеспечивается конфигурацией регулирующих кромок золотника, размерами и геометрией каналов, очередностью их открытия и закрытия,

Механизмы поворота. На гидравлических экскаваторах установлены механизмы поворота различной конструкции. На навесных неполноповоротных экскаваторах используется поворотная колонна, на полноповоротных — отдельный механизм для вращения платформы на неограниченный угол.

Механизм поворота навесных экскаваторов ЭО-2621В состоит из поворотной колонны, цепной передачи и гидроцилиндров. Поворотный корпусопирается на конические роликоподшипники и вращается относительно стакана головки рамы с помощью звездочки, приводимой в движение цепью от гидроцилиндров. Оба гидроцилиндра работают попеременно. Если шток одного гидроцилиндра втягивается, то цепь, соединенная с ним тягой, поворачивает звездочку и корпус, при этом другой гидроцилиндр совершает холостой ход.

Рис. 7. Секционный гидрораспределитель с проточной разгрузкой насосов н параллельной схемой соединенна золотников

В корпусе сделаны проушины для установки стрелы и ее гидроцилиндра, а также прилив с пальцем — для фиксации механизма поворота в транспортном положении. При работе машины палец поднят вверх и своей нижней частью упирается в ограничители поворота, которые расположены на раме экскаватора и служат для стопорения колонны в случае обрыва цепи.

Для регулирования осевого зазора колонны опускают рабочее оборудование на грунт, отгибают стопорную шайбу, затягивают гайку и отпускают ее на 1/8 оборота, а затем вновь застопоривают шайбой. Для демонтажа внутренней обоймы подшипника предусмотрены отверстия в корпусе, закрытые пробками. Подшипники и смазывают через масленки.

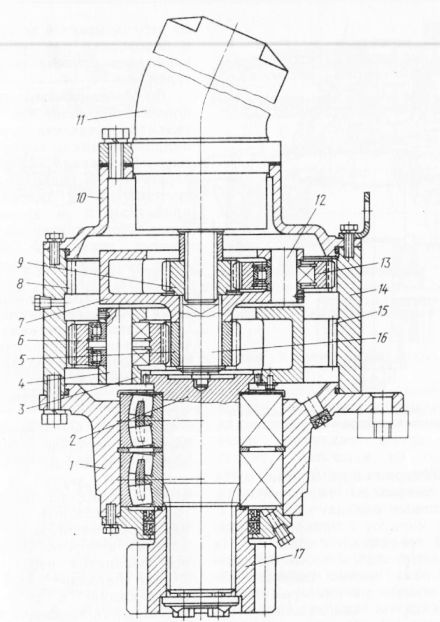

Механизм поворота платформы полноповоротного экскаватора, устанавливаемой с помощью опорно-поворотного круга на раме ходового устройства, приводится в действие высокомоментным или низкомоментным гидромотором.

Наиболее современная конструкция механизма поворота с приводом от низкомоментного гидромотора показана на рис. 8. На выходном валу гидромотора жестко закреплена солнечная шестерня планетарного редуктора, которая находится в постоянном зацеплении с сателлитами. Сателлиты установлены на роликоподшипниках на осях и обкатываются по внутренним зубьям венца, приводя во вращение водило, жестко связанное с осями и валом второй ступени редуктора. Вал опирается на упор, расположенный в расточке вала.

На валу жестко закреплена солнечная шестерня, находящаяся в постоянном зацеплении с сателлитами, которые установлены на двух роликоподшипниках на осях и обкатываются по внутренним зубьям венца, приводя во вращение водило, жестко связанное с осями сателлитов, и вал, соединенный с водилом зубчатой полумуфтой. Обе планетарные передачи самоустанавливающиеся.

Вал установлен в корпусе на ради-ально-сферических подшипниках. На конце его жестко закреплена шестерня, которая, обкатываясь по зубчатому венцу опорно-поворотного устройства, установленного на раме нижней тележки экскаватора, заставляет платформу вращаться относительно пневмоколесного хода экскаватора.

Корпус редуктора механизма поворота состоит из крышки и корпусов, соединенных болтами

Такой механизм используется на ряде экскаваторов второго поколения.

На экскаваторах ЭО-4321Б для привода механизма поворота применен высокомоментный радиально-поршне-вой гидромотор. Эксцентриковый вал гидромотора опирается на два роликоподшипника, один из которых установлен в корпусе гидромотора, а второй — в нижней крышке. В постоянном контакте с поверхностью вала, удерживаясь от осевого перемещения упорными кольцами, находится пять шатунов, которые приводят в движение поршни. Трущиеся поверхности шатунов и вала надежно смазываются путем подачи масла из цилиндра гидромотора через фильтры, запрессованные в поршни, каналы в шатунах и жиклеры.

Боковое смещение шатунов ограничено опорными пластинами. Сверху к корпусу прикреплен корпус, в котором расположен гидрораспределитель, регулирующий поступление рабочей жидкости в гидромотор и слив ее в линию гидросистемы. Через муфту гидрораспределитель, постоянно соединен с валом и вращается вместе с ним.

К корпусу гидрораспределителя присоединены два трубопровода от гидросистемы. Между гидрораспределителем и его корпусом, а также между цилиндрами и поршнями гидромотора установлены уплотнительные фторопластовые кольца.

Рис. 8. Механизм поворота с иизкомоментиым гидромотором

Рис. 9. Механизм поворота с высокомо-ментным гидромотором

Сбоку к корпусу прикреплен разгрузочный дренажный клапан. На нижнем выступающем конце эксцентрикового вала жестко шпонкой закреплена обегающая шестерня механизма поворота, находящаяся в зацеплении с зубчатым венцом на ходовой раме.

Гидромотор работает следующим образом. Из нагнетательного трубопровода рабочая жидкость под давлением поступает в корпус гидрораспределителя, а затем в гидрораспределитель. Полость нагнетания гидрораспределителя соединена с нагнетательными окнами в его центральной части, через которые жидкость поступает в каналы А, соединенные с каналами корпуса гидромотора. При этом жидкость попадает в два или три цилиндра гидромотора в зависимости от положения окон распределителя относительно отверстий корпуса. Под давлением жидкости поршни начинают перемещаться в цилиндрах и через шатуны приводят во вращение вал. В результате обегающая шестерня механизма перекатывается по зубчатому венцу и поворотная платформа экскаватора вращается относительно его ходовой тележки.

Во время работы гидромотора часть поршней перемещается от центра, выталкивая жидкость через окна в цилиндрах в каналы корпуса распределителя. Из канала Б жидкость затем перетекает в сливную линию гидросистемы. Если давление жидкости, проникающей в дренажную линию через зазоры притертых полостей, превышает допустимое значение, поршень клапана сжимает пружину и жидкость выходит наружу через отверстие В. Это сигнализирует о снижении КПД гидромотора.

Механизмы передвижения и ходовые устройства. Гидравлические экскаваторы имеют несколько характерных разновидностей механизмов передвижения и ходовых устройств.

Механизм передвижения гусеничных экскаваторов снабжен, как правило, раздельным приводом каждой гусеничной ленты от низкомомент-ного гидромотора через шестеренный редуктор, который унифицирован на некоторых машинах с редуктором механизма поворота. Независимый привод механизма передвижения в 2—3 раза сокращает затраты времени на передвижение в забое и повышает мобильность экскаватора при длительных переездах.

Конструкция гусеничного хода гидравлических экскаваторов первого поколения унифицирована с конструкцией гусеничного хода экскаватора, имеющего механический привод. Для повышения долговечности, сокращения затрат на техническое обслуживание и унификации с сельскохозяйственными и дорожными машинами на экскаваторах ЭО-3122, ЭО-4125 и ЭО-5124 применен гусеничный ход тракторного типа со звеньями из проката. На ряде экскаваторов установлены пневмоко-лесные ходовые устройства принципиально различной конструкции.

На экскаваторе ЭО-3322 поворотная платформа смонтирована на ходовой тележке, которая унифицирована с те лежкой экскаватора с механическим приводом, а привод переднего и заднего мостов осуществлен от низкомо-ментного аксиально-поршневого гидромотора через двухступенчатую коробку передач и горизонтальные валы с зубчатыми муфтами или карданными валами.

На экскаваторе ЭО-4321Б ходовое устройство имеет четыре широкопрофильных колеса, раздельный привод которых осуществлен от высокомомент-ных гидромоторов через ступичные редукторы. Такая конструкция ходовой тележки обеспечивает повышенную проходимость и четыре ступени скоростей в диапазоне 0…20 км/ч.

Рабочее оборудование. На универсальных гидравлических экскаваторах наиболее часто применяют обратную и прямую лопаты, грейфер, рыхлители, гидромолот, погрузчик и сменные рабочие органы для различных работ.

Обратная лопата является основным видом рабочего оборудования для экскаваторов второй — пятой размерных групп. При работе обратной лопатой реализуются большие усилия копания, так как отпор грунта воспринимается не только массой рабочего оборудования, но и массой всей машины; улучшается наполнение ковша и точность выгрузки в результате его поворота относительно рукояти, появляется возможность широкого применения удлиненных стрел и рукоятей, а также профильных ковшей для рытья и очистки каналов, кюветов и т. д.

По конструктивной схеме обратную лопату выпускают нескольких разновидностей, но основными ее сборочными единицами всегда являются стрела, состоящая из основной и удлиняющей частей, рукоять, ковш и гидроцилиндры подъема стрелы, поворота рукояти и ковша.

Основную часть стрелы, как правило, используют при установке различных видов сменного рабочего оборудования, например обратной и прямой лопат, грейфера, погрузчика. Удлиняющую часть стрелы при переходе с одного вида оборудования на другой сохраняют (например, при переоборудовании обратной лопаты на грейфер) или демонтируют.

Наряду с составной стрелой на экскаваторах всех моделей применяют неразъемную стрелу Г-образной формы.

Стрела обратной лопаты — прочная, пустотелая конструкция, сваренная из легированного металлопроката. Пята стрелы шарнирно закреплена в проушинах поворотной рамы, к которой присоединены также гидроцилиндры подъема стрелы. Штоки гидроцилиндров шарнирно соединены со стрелой, при выдвижении штоков изменяется угол наклона стрелы по отношению к поворотной раме.

Рукоять подвешена на стреле и может поворачиваться по часовой стрелке или против нее при выдвижении или втягивании штока гидроцилиндра. Ковш закреплен на рукояти в одной точке, поэтому также может свободно поворачиваться с помощью гидроцилиндра.

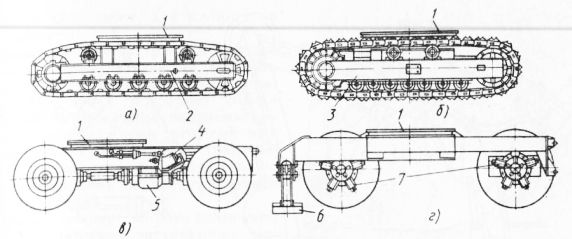

Рис. 10. Ходовые устройства гидравлических экскаваторов:

а – гусеничные; в, г — пневмоколесные; 1 — ходовая рама; 2 — гусеничный ход эк скаваторного типа; 3 — гусеничный код тракторного типа; 4 — низкомоментный гидромотор; 5 — коробка передач; 6 — выносная опора; 7 — высокомоментный гидромотор

Основная и удлиняющая части стрелы соединены между собой пальцем. Чтобы во время работы не было поворота одной части стрелы по отношению к другой, между ними дополнительно устанавливают тягу.

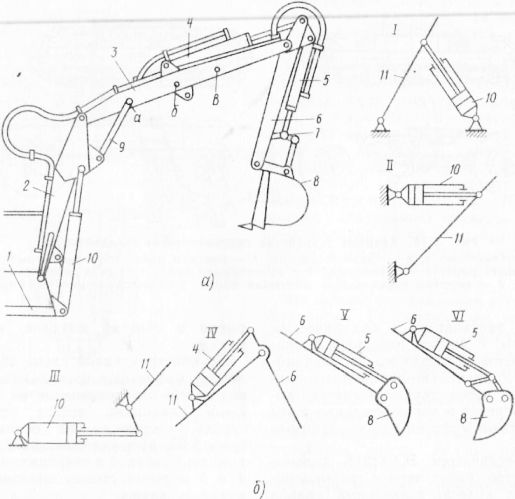

Для привода стрелы обычно применяют три варианта расположения гидроцилиндра: под стрелой впереди ее пяты этот вариант наиболее распространен на полноповоротных экскаваторах; над стрелой, что характерно для навесных неполноповоротных экскаваторов; за пятой стрелы, обычно горизонтально.

Для подъема стрелы часто устанавливают два гидроцилиндра. Такое конструктивное решение используют иногда и для поворота рукояти, например, на навесных экскаваторах.

Для привода рукояти гидроцилиндр располагают над стрелой. Для привода ковша гидроцилиндр размещают над рукоятью, при этом его шток крепят непосредственно к проушинам на ковше или через дополнительные рычаги и тяги.

Обратную лопату оборудуют сменными ковшами различной вместимости и формы. Ковш обратной лопаты чаще всего изготовляют сварным с корпусом без открывающегося днища. Количество зубьев, устанавливаемых на передней стенке, зависит от ширины ковша и вида работ, для которых он предназначен.

Рис. 11. Обратная лопата (а) и схемы расположения гидроцилиндров (б) для привода стрелы (I—III), рукояти (IV) и ковша (V и VI):

а—в — положения, в которых можно устанавливать тягу

Ковши для рытья траншеи нередко снабжают дополнительными зубьями, которые укрепляют на боковых стенках. Эти зубья подрезают стенки траншей во избежание заклинивания в них корпуса. Кроме того, они позволяют расширять отрытую траншею. Зубья устанавливают в гнезда различной конструкции и крепят болтами или шплинтами.

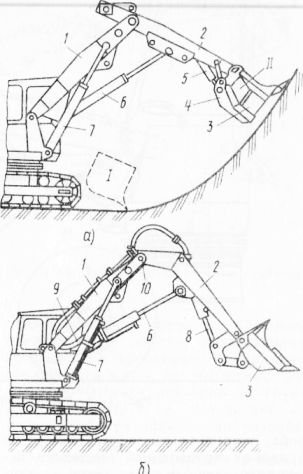

Прямую лопату широко применяют на гидравлических экскаваторах четвертой размерной группы, а также на экскаваторах большей мощности. Основными составными частями ее являются стрела, рукоять, ковш и гидроцилиндры, подъема стрелы, поворота рукояти и ковша.

На экскаваторах ЭО-4124 устанавливают как поворотный, так и неповоротный ковши. Поворотный ковш значительно расширяет область применения экскаватора, так как им можно не только разрабатывать и грузить грунт, но и планировать за бой.

Прямая лопата с поворотным ковшом работает следующим образом. Втягивая шток гидроцилиндра, поворачивают рукоять по часовой стрелке и, опуская одновременно стрелу, устанавливают ковш в первоначальное положение для копания. Чтобы заполнить ковш, переводят рукоять из положения I в положение II, выдвигая шток гидроцилиндра рукояти.

Заглубление ковша и регулирование толщины стружки грунта производят гидроцилиндрами стрелы, опуская или поднимая ее по отношению к поворотной платформе на нужную высоту. После того как ковш наполнится грунтом или породой, поднимают стрелу и выводят ковш из забоя, затем, поворачивая платформу вмете с рабочим оборудованием, перемещают грунт к месту разгрузки. в случае необходимости при этом одновременно поднимают ковш на большую высоту. С этой целью используют как гидроцилиндр стрелы, так и гидроцилиндр рукояти.

Для разгрузки ковша открывают его днище, втягивая шток гидроцилиндра, либо поворачивают ковш отдельным гидроцилиндром. Потом поворачивают ковш к забою и рабочий цикл повторяют. Операции обратного поворота и опускания ковша в исходное положение для копания обычно совмещают с целью сокращения длительности рабочего цикла машины и повышения ее производительности.

Рис. 12. Прямая лопата экскаваторов ЭО-4124 с неповоротным (а) и поворотным (tf) ковшами

В качестве стрелы прямой лопаты с поворотным ковшом используют нижнюю основную часть стрелы обратной лопаты, а в качестве рукояти — ее верхнюю удлиняющую часть. К нижней части стрелы приварены две пяты, которыми она соединена шарнирно с поворотной палтформой. Кронштейн 9 стрелы с двумя отверстиями предназначен для установки гидроцилиндра рукояти.

Балка стрелы выполнена в виде короба, закрытого сверху листами. Для придания необходимой жесткости через определенные промежутки по длине балки установлены диафрагмы, которые с одной стороны приварены к коробу, а с другой — к уголкам, установленным поперек сечения. Стрела соединена с рукоятью пальцем с помощью проушины.

Рукоять также представляет собой сварную металлоконструкцию типа полой балки с приваренными к ней кронштейнами. В случае установки рукояти так, как показано на рис. 12, а, копание будет производится с минимальным радиусом. Если соединить рукоять со стрелой через вторую проушину, то радиус копания будет увеличен на 0,5 м.

К середине рукояти приварен кронштейн с тремя отверстиями, предназначенными для изменения точки крепления штока гидроцилиндра рукояти, что, в свою очередь, приводит к изменению высоты копания и высоты выгрузки грунта.

Погрузчик, как и прямая лопата, работает выше уровня стоянки машины движением ковша от экскаватора в сторону забоя или отвала материалов. Вместимость ковша погрузчика в 1,5—2 раза больше, чем ковша прямой лопаты, что позволяет существенно повысить производительность экскаватора. Кинематическая схема рабочего оборудования этого вида обеспечивает движение режущей кромки отвала по прямолинейной горизонтальной траектории на уровне стоянки на длине 2 м и более. Это позволяет планировать площадку, на которой стоит машина.

В качестве стрелы чаще всего используют нижнюю основную часть стрелы обратной лопаты. Подъем стрелы производится гидроцилиндрами обратной лопаты, которые прикреплены к поворотной платформе. Штоки гидроцилиндров присоединены с помощью пальцев к рукояти, которая подвешена на оси, установленной в стреле. К нижней части рукояти прикреплены подвеска и гидропилиндр ковша.

Гидроцилиндры стрелы соединены шарнирно проушинами штоков с кронштейнами рукояти. Рукоять и тяги таким же образом связаны со стрелой и с подвеской ковша. В результате образуется четырех-звенник (параллелограмм): рукоять, подвеска ковша, тяги, стрела.

Рис. 13. Рабочее оборудование погрузчика

Шарнирное соединение проушин штоков гидроцилиндров стрелы с кронштейнами рукояти и шарнирный че-тирехзвенник обеспечивают горизонтальное перемещение ковша погрузчика, т. е. планировку определенного участка поверхности.

Тяги изготовлены из труб. Подвеска ковша представляет собой сложную сварную конструкцию. К подвеске ковша приварены два разъемных подшипника скольжения, в которых установлен на двух цапфах гидроцилиндр ковша. Поворот рукояти осуществляют с помощью гидроцилиндра. Гидроцилиндр ковша проушиной штока шарнирно прикреплен к треугольнику, который кроме двух шарнирных соединений (с подвеской ковша и с проушиной штока ковша) имеет аналогичную связь с ковшом через тягу.

Система, состоящая из гидроцилиндра ковша, треугольника, тяги, обеспечивает поворот ковша погрузчика вокруг шарнира подвески ковша. Ковш погрузчика закрытого

грейферы, используемые на экскаваторах с гидравлическим приводом, имеют жесткую подвеску. Основное преимущество жестко подвешенного грейфера по сравнению с канатным заключается в том, что им можно создать необходимое давление на грунт при врезании, т. е. независимо от массы грейфера эффективно разрабатывать плотные грунты.

Особенность грейферного рабочего оборудования экскаватора ЭО-4124, показанного на рис. 14, состоит в использовании от обратной лопаты базовой части и головной части стрелы, рукояти, гидроцилиндра рукояти и тяги. Ковш грейфера состоит из двух челюстей и двух тяг. В механизм подвески и привода ковша входят рама, поворотная головка, гидроцилиндр, находящийся внутри рамы, и ползун. Рама — сварная, состоит из двух швеллеров, соединенных в верхней и нижней частях накладками. К ковшу поставляют три типа челюстей разной ширины.

Существуют три вида соединения грейферных ковшей с рукоятью, различающиеся возможностью поворота ковша в плане: неповоротное, неполно-поворотное и полноповоротное. При любом виде соединения возможно продольное и поперечное раскачивание ковша.

Механизм поворота ковша служит для установки рабочего органа в плане, чтобы удобнее и эффективнее вести земляные работы. Поворот челюстей 10 осуществляется с помощью гидроцилиндра, который установлен между швеллерами рамы и соединен шарнирно с ее цапфами, а проушиной штока — с ползуном.

Рис. 14. Рабочее оборудование грейфера

Поворотная головка обеспечивает поворот ковша грейфера во время работы вокруг вертикальной оси на 180°. Корпус головки соединен болтами с крышкой. В нем на подшипниках установлена ось в сборе, которая болтами соединена с рамой. Грейфер поворачивается с помощью гидроцилиндра, который нижней проушиной соединен шарнирно с кронштейном корпуса, а проушиной штока — с коротким плечом рычага.

При движении штока гидроцилиндра рычаг поворачивается на оси, закрепленной в кронштейне корпуса, и длинным плечом через шатун передает усилие поворота на рычаг оси, которая вместе с рамой и ковшом грейфера поворачивается на определенный угол.

Челюсти ковша грейфера сварены в основном из листового металлопроката. Боковые стенки спереди и сверху имеют усиливающие пояса. Такой же усиливающий пояс сделан сверху и на задней стенке. Зубья челюсти приварены к козырьку. Как режущие кромки козырьков, так и зубья покрыты износостойкой наплавкой. Проушины соединяют челюсти с подвеской ковша.

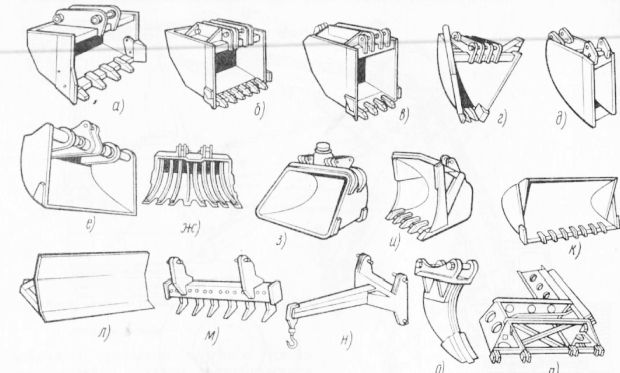

Рис. 15. Сменные рабочие органы для земляных и грузоподъемных работ

Сменные рабочие органы. Распространенными рабочими органами гидравлических экскаваторов являются ковши обратной лопаты. Для одной и той же модели экскаватора выпускают ковши различной вместимости, конфигурации и конструкции.

На рис. 15, а—в показаны ковши обратной лопаты для обычных земляных работ. Как правило, эти ковши сварной конструкции, с зубьями. Количество зубьев зависит от ширины ковша и вида работ, для которых ковш предназначен.

Многие экскаваторы оснащают ковшами для работы в липких и влажных грунтах. Такие ковши снабжают автоматическими выталкивателями — эжекторами, очищающими внутреннюю поверхность ковша при разгрузке грунта.

Для рытья продольных и дренажных каналов и узких траншей применяют ковши, показанные на рис. 15, г, д. Ковши для планировочных и зачистных работ отличаются значительной шириной и чаще всего имеют режущую кромку без зубьев. Режущая часть такого ковша представляет собой плоский нож, приваренный к днищу и боковым стенкам. Цилиндрическая форма задней стенки и днища облегчает заполнение ковша грунтом и его разгрузку.

Погрузочные ковши в отличие от планировочных выполняют меньшими по ширине, но большими по высоте.

При ремонте и реконструкции дорог, а также при погрузке кусковых материалов в транспортные средства применяют ковш с ребрами жесткости. Зубья в этих ковшах крепят болтами.

Для засыпки ям и траншей может быть использован бульдозерный отвал, а для рыхления грунтов и пород и взламывания асфальтовых покрытий применяют многозубовые и однозубовые рыхлители. Их используют также при корчевании пней.

Для выполнения грузоподъемных работ устанавливают крановую подвеску, а для проведения погрузочных работ используют грейферные и захватные рабочие органы. Для проведения работ вблизи фундаментов зданий и других сооружений к машине прилагают надставку, которая обеспечивает боковое смещение ковша относительно продольной оси стрелы.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Гидравлические строительные экскаваторы"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы