Строй-Техника.ру

Строительные машины и оборудование, справочник

Поверхностный слой деталей при трении находится в сложном напряженном состоянии и вместе с тем -подвержен нагреву, так как большая часть работы трения переходит в тепло. В этих условиях возможны и в действительности наблюдаются самые различные изменения материала на поверхности деталей, тем более, что среда, в которой происходит трение, активно влияет на ход процесса превращения и определяет его конечные результаты.

При трении на поверхностный слой действуют три фактора: механический, тепловой и физико-химический, от количественного соотношения которых зависит характер и скорость изменения свойств и состояния материала, а вместе с ними и интенсивность изнашивания. Конечный акт процессов такого рода — разрушение поверхностного слоя — может быть естественным.завершением постепенного внешнего воздействия на поверхностный слой. Именно так протекает процесс контактной усталости (питтинг) и происходит хрупкое разрушение окислов, образованных при трении. Но часто бывает так, что наряду с непрерывно идущим процессом изменения поверхностного слоя и независимо от него происходят отдельные акты его разрушения. Если процесс разрушения происходит быстрее, чем процесс преобразования поверхностного слоя, то последний мало влияет на износостойкость материала. Так, при испытании на абразивной шкурке при свойственном этому методу энергичном механическом воздействии коррозионные реагенты не сказываются на результатах испытаний. Но в случае слабого механического воздействия на поверхностный слой, например при трении об испытуемый материал гладкого диска, агрессивное действие среды выходит на первый план и тем самым определяет механизм и скорость изнашивания.

Соотношением скоростей независимых процессов преобразования и разрушения поверхностного слоя объясняется также тот факт, что на тяжело нагруженных зубчатых передачах подземных машин питтинг на зубьях наблюдается относительно редко (так же, как и на открытых передачах). Быстрее протекающий процесс абразивного изнашивания снимает слои задолго до того, как усталостные процессы в них дойдут до последней стадии и приведут к разрушению поверхностного слоя.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рассмотрим наиболее характерные для деталей горных машин изменения поверхностных слоев материала.

1. Наклеп поверхностного слоя (без фазных превращений) обнаруживается по увеличению твердости и часто сопровождается образованием текстуры—направленного течения материала.

Такое изменение материала может не иметь каких-либо отрицательных последствий в отношении износа. При испытании на шкурке, например, повышение твердости путем наклепа не изменяет показатели износостойкости материала. Это справедливо, вероятно, до тех пор, пока соотношение значений твердости испытуемого материала и абразива не достигнет критических величин.

Несмотря на то, что влияние наклепа на износостойкость материалов изучается сравнительно давно, полученные данные противоречивы и в настоящее время еще нельзя определенно указать, в каких случаях эта простая и легко осуществляемая технологическая операция дает заметный положительный эффект.

2. При многократном пластическом деформировании материал может быть доведен до состояния «перенаклепа». Охрупчеяный и ослабленный внутренними напряжениями или микротрещинами, изнашиваемый материал в таком разу-прочненном состоянии разрушается в конечном итоге под действием относительно небольших внешних сил.

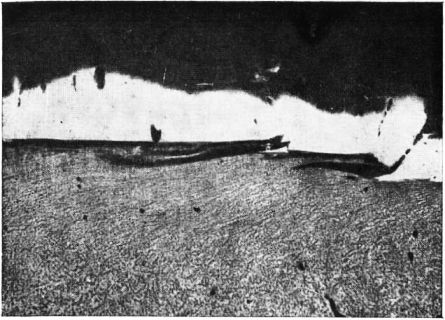

Такой процесс изнашивания наблюдается, например, на поверхности зубьев собачек храпового механизма подающей части комбайна «Донбасс». На рис. 1 показан внешний вид изношенной поверхности с характерными «чешуйками» перенаклепанного материала, а на рис. 2 — структура поверхностного слоя. Следы пластического деформирования заметны на глубине до 70 мк, но предельная степень наклепа была достигнута только в слое толщиной около 16 мк, в котором началось разрушение материала.

С большой скоростью происходит изнашивание деталей вследствие перенаклепа при обдувке их дробью. Например, образец из стали 45 с твердостью 215 кГ/мм2 и площадью 40 см2 через 25 мин воздействия потока стальной дроби потерял в весе 1,25 г, т. е. скорость изнашивания составляла 0,75 кГ/м2 • час.

Износ вследствие многократного деформирования поверхностного слоя наблюдается также на торцовой части ударников отбойных и бурильных молотков, на поверхностях шпонок и шлице-вых валов (при ударной нагрузке из-за больших зазоров) и других деталях с ударным характером нагружения.

Рис. 1. Внешний вид изношенной поверхности зуба собачки храпового механизма комбайна «Донбасс» (Х8)

Уменьшение скорости изнашивания или полное исключение износа из-за перенаклепа достигается увеличением твердости; применением материалов с высоким пределом пластического деформирования (до перехода в хрупкое состояние); увеличением сил трения покоя (для неподвижных соединений типа шпоночных и шлицевых), в частности за счет повышения нагрузки до пределов, обеспечивающих относительную неподвижность контактирующих поверхностей (в направлении нормальном к поверхности). Отметим также возможность восстановления наклепанного поверхностного слоя (если в нем -не появились еще трещины) термической обработкой.

3. Интенсивный наклеп при определенных условиях не только приводит материал в состояние перенаклепа, но и вызывает в нем фазовые превращения. Так, в материалах, содержащих в структуре остаточный аустенит, уже при относительно слабых механических воздействиях происходит распад последнего и соот; ветствующее повышение твердости и износостойкости.

Фазовые превращения в зависимости от их характера вызывают упрочнение или разупрочнение материала. Высокая износостойкость стали Гадфильда в некоторых условиях трения определяется высокой степенью упрочнения поверхностных слоев при наклепе, вызывающем фазовые превращения (твердость повышается от 170—200 до 550 кГ/мм2 и выше; сопротивление пара-панию повышается на 70%). Но если процесс упрочнения происходит медленнее, чем процесс изнашивания (под действием, например, абразивных частиц), то высокомарганцовистая сталь по износостойкости не имеет преимуществ перед среднеуглеродистой конструкционной сталью.

Многочисленные наблюдения показывают, что при напряженных условиях трения в поверхностных слоях деталей возникают участки «белой фазы» с очень высокой твердостью (свое название эта фаза получила вследствие весьма плохой травимости при подготовке металлографических шлифов). Имеется несколько гипотез о природе белой фазы.

Плохо травящиеся участки, слои или прослойки на поверхности деталей образуются при самых различных условиях механического и термического воздействия на материал, в том числе при электроискровой обработке, нанесении -клейма электрографом, наклепе дробью, действии на поверхность взрывной волны, прохождении высокоскоростной струи раскаленных газов и пр. Природа этих слоев может быть разной, особенно, если превращения происходят в процессе изнашивания в специфичных условиях одновременного деформирования и нагрева материала. Поэтому, руководствуясь только структурными признаками, нельзя однозначно определить вид износа.

Одной из наиболее характерных особенностей фазовых превращений и различного рода преобразований материала поверхностного слоя при изнашивании является, как это отмечает член-корр. АН УССР Б. Д. Грозия, возникновение высоких внутренних напряжений между внешними (активными) и нижележащими слоями. Это определяет возможность легкого (может быть и самопроизвольного) разрушения материала, когда напряжения достигнут предельных значений.

Б. Д. Грозин подчеркивает, что износостойкость деталей определяется физическим состоянием внешнего (активного) слоя материала и зависит в основном от образования в нем концентраторов напряжений. Многочисленные структурные состояния металлов, получаемые в процессе изнашивания, по закономерностям образования могут не соответствовать некоторым обычным представлениям, принятым в металловедении.

Существенно также и то, что диффузионные процессы в поверхностных слоях протекают при трении с большой скоростью вследствие одновременного пластического деформирования и сильного теплового воздействия.

Автор книги и В. М. Гутерман наблюдали сложные виды превращений в поверхностных слоях отдельных тяжело нагруженных деталей забойных машин. Исследованные детали имели весьма большой износ и работали явно в ненормальных условиях в отношении смазки.

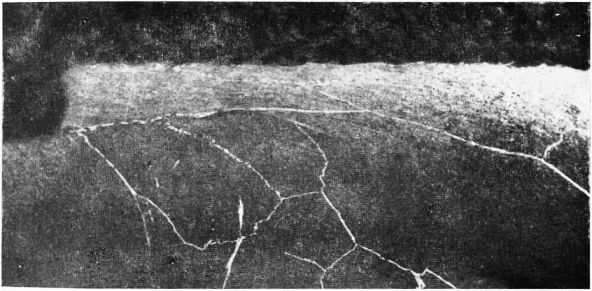

Белые нетравящиеся полоски в цементированном слое имеют толщину порядка 5—10 мк и, как правило, пересекаются микро-трещинами. На рис. 23 показана микроструктура поверхностного слоя зуба одной из- шестерен комбайна «Донбасс». Белый слой частично отделился от основной массы металла., причем место разрушения совпало с цементитной прослойкой. Характерно, что це-ментитная сетка пластически деформировалась, так как находилась в состоянии всестороннего неравномерного сжатия.

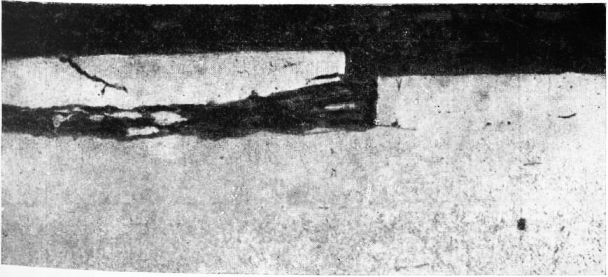

Хрупкое разрушение белой фазы, возникшей на оси сателлитов комбайна «Донбасс», показано на рис. 4. По расположению трещин видно, что в разрушении большую роль сыграли внутренние напряжения между белым слоем и остальной частью поверхностного слоя.

Сложный процесс превращений происходил в зубьях шестерен, микроструктура которых показана на рис. 5 и 6. Поверхностный слой в этом случае удовлетворительно протравливается, обнаруживая в своей верхней части слоистую структуру и повышенное содержание карбидов. Микротвердость достигает здесь 900 — 1000 кГ/мм2.

Приведенные иллюстрации показывают, что фазовые превращения в поверхностных слоях имеют сложный характер и обусловлены протеканием в материале термохимических процессов. Разрушение происходит в результате перехода материала в хрупкое состояние и под действием высоких внутренних напряжений. На ранней стадии развития белой фазы, когда поверхностный слой еще не имеет микротрещин, возможно, по-видимому, восстановление материала при соответствующей термической обработке.

Наличие в поверхностных слоях деталей следов фазовых превращений, подобных рассмотренным, свидетельствует о неблагоприятных условиях трения, прежде всего в части термического режима при трении, или о неправильном выборе материала и технологии его упрочнения. Изучение фазовых превращений материалов в разных условиях трения представляет большой научный, интерес и дает много новых сведений для понимания механизма, изнашивания.

Во всех случаях, в каких отмечалось наличие фазовых превращений в поверхностных слоях деталей забойных машин, режим, смазки был неудовлетворительным. Из этого следует, что борьба с перерождением материала поверхностного слоя деталей должна идти в первую очередь по пути улучшения смазки и снижения, температур на трущихся поверхностях.

В отношении подбора износостойких материалов для несмазываемых деталей с целью исключения фазовых превращений имеется лишь небольшой опыт. Т. В. Ларин и В. П. Девяткин применительно к бандажам подвижного состава железных дорог считают необходимым использование низколегированных сталей с содержанием углерода не выше 0,45%, причем легирующие элементы не должны повышать склонность стали к закалке. Такой вывод вытекает из представления о специфичных мартенситных превращениях в поверхностных слоях бандажей при пробуксовке по рельсам.

Рис. 2. Микроструктура поверхностного слоя зуба собачки храпового механизма (X 300)

Рис. 3. Микроструктура поверхностного слоя изношенного зуба цементированной шестерни комбайна «Донбасс» (Х500)

Рис. 4. Микроструктура

Рис. 5. Микроструктура поверхностного слоя изношенного зуба шестерни (ХЮОО)

Рис. 6. Микроструктура поверхностного слоя изношенного зуба шестерни (ХЮОО)

4. Окисление поверхностных слоев. При сухом трении окислы играют положительную роль, предохраняя поверхности от заедания (которое в этом случае заменяется менее интенсивным процессом абразивного изнашивания). Хотя окислы металлов имеют относительно высокую твердость, их состояние не способствует активному абразивному воздействию.

Защитная роль окислов отмечалась в исследованиях многих авторов. При работе деталей машин в какой-то мере всегда имеется окисление материала; этому способствуют пластическая деформация микрообъемов поверхностного слоя и высокая температура на фрикционных контактах. При сухом трении характеристика процесса изнашивания по существу определяется режимом образования окислов и градиентом механических свойств по глубине слоя в связи с его нагревом при трении. Переход от одного вида изнашивания к другому при изменении скорости скольжения обусловлен изменением характера взаимодействия трущихся поверхностей, при котором активную роль играет прослойка окислов.

Под действием активных коррозионных реагентов, например агрессивных шахтных вод, на поверхности деталей в короткое время образуются рыхлые слои окислов, которые легко разрушаются при относительно небольших нагрузках. Такого рода окислы, можно наблюдать на тяговых цепях скребковых конвейеров, на кузовах шахтных вагонеток, деталях и узлах машин обогатительного комплекса и пр. Интенсивность изнашивания в этом случае полностью определяется скоростью образования окислов. * *

Во внешне специфических условиях протекает коррозионно-абразивный процесс изнашивания, называемый коррозией при трении или фреттинг-коррозией. Отличительной кинематической особенностью этого процесса является вибрация фрикционного контакта в плоскости скольжения. Изнашивание этого вида-сопровождается образованием дисперсных окисленных частиц, а внешний вид поверхности характеризуется наличием отдельных повреждений (язвин); пленка окислов может придавать поверхности красноватый оттенок.

Фреттинг-коррозия опасна тем, что вызывает достаточно интенсивное разрушение сопряженных поверхностей при отсутствии видимого их движения, снижая прочность и жесткость болтовых и заклепочных соединений, посадок шестерен, подшипников и муфт на валах, шлицевых соединений и пр. Наряду с этим повреждения поверхностного слоя при фреттинг-коррозии приводят к снижению усталостной прочности деталей.

Правильный расчет сопряженных поверхностей на смятие не исключает возможности возникновения и быстрого протекания изнашивания рассматриваемого вида.

Впервые износ при фреттинг-коррозии был обнаружен в 1911 г. и в дальнейшем изучался многими исследователями, предложившими различные методы и средства уменьшения износа деталей. Но вопрос о механизме изнашивания при фреттинг-коррозии все еще остается дискуссионным.

Согласно представлениям К. Г. Райта, процесс изнашивания при фреттинг-коррозии состоит из следующих трех стадий:

а) отделение от поверхностного слоя мельчайших частиц (от 100 Л до нескольких микрон);

б) окисление этих частиц и превращение тем самым в абразив;

в) абразивное изнашивание поверхностного слоя окислами (или защита ими поверхности от дальнейшего изнашивания).

Указанная последовательность процесса изнашивания не является общепризнанной, предполагается возможным первоначальное образование окислов на участках контакта, а затем уже их разрушение.

Скорость изнашивания в условиях фреттинг-коррозии пропорциональна количеству циклов взаимного перемещения сопряженных поверхностей и резко возрастает с увеличением амплитуды колебаний. С повышением частоты колебаний интенсивность износа падает, что обусловлено снижением активности коррозионных факторов, действующих во времени.

С ростом удельных давлений интенсивность изнашивания возрастает за счет увеличения площади поверхности, пораженной коррозией. Но характерно, что, несмотря на это, снижение износа отдельных узлов достигается именно повышением нагрузки, если это содействует устранению относительного перемещения контактирующих поверхностей. Другие методы снижения износа сводятся к защите поверхностей от непосредственного металлического контакта, причем далеко не все виды покрытий оказываются эффективными. Положительные результаты достигаются при фосфатировании поверхностей и смазывании их парафином; при покрытии свинцовыми белилами с. примесью дисульфита молибдена и др. В то же время электролитическое хромирование и никелирование увеличивают износ сопряженных стальных деталей.

Следует заметить, что фреттинг-коррозия наблюдается также на металлических деталях, сопряженных с пластмассовыми, из чего, в частности, вытекает необходимость осторожного подхода к выбору защитных пленок из полимерных материалов.

Фреттинг-коррозия наблюдается на деталях горных машин, подверженных вибрации, в частности на ряде шлицевых соединений, на подшипниках качения по посадочным поверхностям, па деталях золотникового механизма перфораторов и отбойных молотков, на ряде резьбовых и заклепочных соединений.

5. Тепловой режим при трении по своей природе не является стационарным. Тепловые вспышки и быстрые колебания средней температуры на трущихся поверхностях в процессе работы деталей вызывают возникновение внутренних напряжений. Циклические изменения последних при одновременном действии сил трения приводят к появлению трещин в поверхностном слое, направленных перпендикулярно вектору скорости (на деталях, работающих в очень тяжелых условиях трения). Такие трещины можно видеть даже без увеличения на поверхностях деталей режущих цепей и баров комбайнов и врубовых машин, на храповых стержнях перфораторов, на твердосплавных пластинках зубков и многих других деталях. На рис. 7 показан участок поверхности кулака режущей цепи врубовой машины КМП-2 (поверхность находилась в контакте с баром). Трещины ослабляют деталь и делают возможным ее хрупкое или усталостное разрушение (в объеме). На зубках врубовых машин и комбайнов при наличии сетки трещин наблюдается выкрашивание частиц твердого сплава.

В заключение необходимо отметить, что фазовые превращения в поверхностных слоях, как правило, снижают усталостную прочность деталей. Неоднородное напряженное состояние поверхностного слоя создается при образовании окислов, ожогов и различных фазовых превращений, сопровождающихся изменением удельного объема.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Изменения поверхностного слоя деталей при трении"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы