Строй-Техника.ру

Строительные машины и оборудование, справочник

Цель работы.

1. Изучить физическую сущность процесса, его достоинства и недостатки.

2. Получить практические навыки по восстановлению и обработке изношенных деталей.

3. Определить параметры процесса и свойства наращенного слоя.

4. Установить область применения процесса.

Задание.

1. Ознакомиться с оснащением рабочего места.

2. Дать краткое описание физической сущности электроэрозионного наращивания.

3. Начертить схему установки.

4. Составить схему технологического процесса с указанием режима наращивания и обработки детали.

5. Провести наращивание и обработку детали.

6. Рассчитать производительность процесса, определить качество покрытия.

7. Сделать заключение о технологических возможностях процесса.

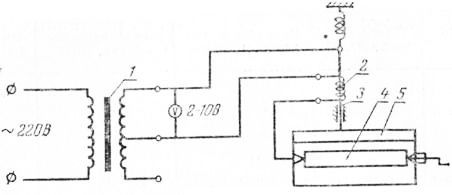

Оснащение рабочего места. Установка, состоящая из сварочного трансформатора с отводом от вторичной обмотки, обеспечивающей напряжение в цепи установки 2—10 В, то-коподводящих медных кабелей сечением не менее 95—120 мм2, электрододержателя и электровибратора, соленоид которого последовательно включен со вторичной обмоткой трансформатора (рис. 1); электроды диаметром 5 мм, изготовленные из различных материалов (чугун, алюминий, сор-майт, медь и др.); ванна с вращающимися центрами для 10-процентного раствора поваренной соли; микрометры 0—25, 25—50 мм; штангенциркуль 125 мм; весы настольные циферблатные типа ВНЦ-1; металлическая линейка /=500 мм; секундомер; прибор типа ТП-3 для определения твердости. Восстанавливаемые детали: валы коробки перемены передач, распределительные валы и другие детали, имеющие повышенную поверхностную твердость.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 1. Схема установки электроэрозионной обработки деталей:

1 — трансформатор; 2— вибратор; 3— электрод; 4 — деталь; 5 — ванна.

Содержание и порядок выполнения работы. После ознакомления с установкой для электроэрозионного наращивания и обработки деталей, а также с особенностями процесса выбирают электроды. Электроэрозионная стойкость электрода должна быть меньше стойкости материала детали.

Определяют твердость и массу детали. Замеряют диаметр и длину наращиваемой поверхности и закрепляют деталь в центрах ванны. Закрепляют в электрододержателе электрод диаметром 5 мм, установив предварительный вылет его равным 35 мм.

Наращивают деталь до необходимой толщины, перемещая электрод по поверхности со скоростью 10—15 см/мин. Колебательное перемещение электрода осуществляют без нажима, обеспечивая легкое контактирование его с поверхностью детали.

Микрометром измеряют толщину наращенного слоя. Взвешивают деталь после восстановления. Зная ее массу и время наращивания, рассчитывают производительность электроэрозионного процесса.

Визуально дают оценку качества покрытия, а на приборе ТП-3 замеряют твердость наращенного слоя (после шлифовки),

Наращивают детали электродами из различных материалов, определяют показатели процесса и качество покрытия. Полученные данные заносят в отчет.

Закрепив в электрододержателе медную пластинку, проводят опиловку или резку детали, имеющей высокую твердость. Эти операции выполняют на воздухе или в ванне с раствором поваренной соли.

Отчет о работе.

1. Описывают физическую сущность процесса.

2. Приводят кинематическую и электрическую схемы установки.

3. Описывают параметры процесса — напряжение и величину тока, вылет и диаметр электрода, характер движения электрода по поверхности детали; производительность процесса и скорость наращивания; твердость и качество покрытия.

4. Делают заключение о возможности применения процесса как способа обработки деталей.

5. Выявляют технологические возможности процесса, сравнивая показатели процесса и качество покрытий, полученных после наращивания деталей различными электродами.

6. Результаты подсчетов записывают по форме.

4. Установить область применения электромеханической обработки.

Задание.

1. Ознакомиться с оборудованием рабочего места.

2. Дать краткое описание физической сущности электромеханического восстановления деталей.

3. Начертить схему установки.

4. Составить схему технологического процесса с указанием режима восстановления детали.

5. Провести восстановление детали.

6. Рассчитать время процесса, определить твердость и шероховатость изношенной и восстановленной поверхностей детали.

7. Сделать заключение о технологических возможностях процесса.

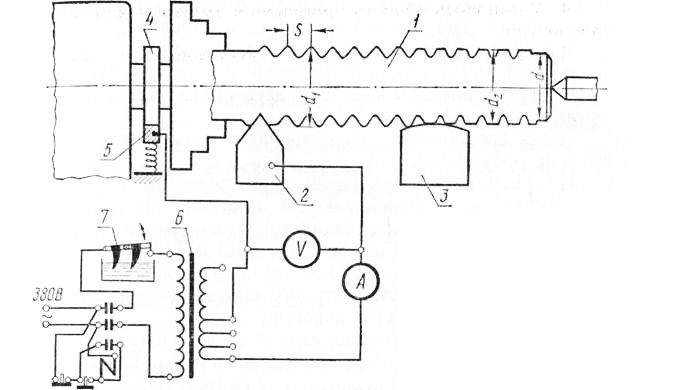

Оснащение рабочего места. Установка, состоящая из сварочного трансформатора с отводом от вторичной обмотки (обеспечивающим напряжение в цепи установки 2—6 В), токоподводящих медных кабелей сечением не менее 95—120 мм1, сопротивления для регулировки величины тока (водяного реостата), токарно-винторезного станка, на трех-кулачковый патрон которого напрессовано медное кольцо толщиной 8—10 мм, подпружиненных меднографитовых щеток, державки для крепления пластинки металло-кера-мического твердого сплава, изолирующих текстолитовых прокладок, амперметра и вольтметра; штангенциркуль 125 мм; микрометры 0—25, 25—50; секундомер; прибор типа ТП-3 для определения твердости; прибор для определения шероховатости поверхности (микроскоп МИС-11); восстанавливаемые детали (валы коробки перемены передач с изношенными посадочными местами под подшипники качения).

Содержание и порядок выполнения работы. Электромеханический метод обработки (ЭМО) имеет широкие технологические возможности при использовании его для восстановления деталей машин. Благодаря этому методу можно не только добиваться высокого класса шероховатости поверхности (до V 9), но и улучшать механические свойства восстановленных поверхностей деталей. В результате термического воздействия тока, проходящего через место контакта обрабатывающего инструмента и детали, повышается твердость поверхностного слоя детали (на глубину до 0,1 мм) и ее усталостная прочность.

Рис. 2. Схема восстановления размера вала электромеханическим методом

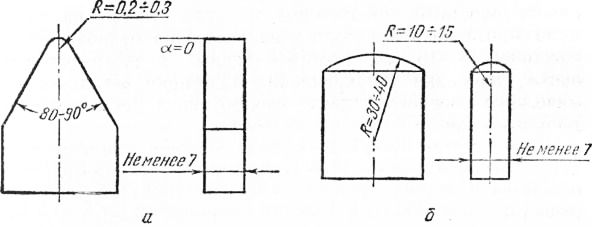

Рис. 3. Геометрические параметры высаживающих (а) и сглаживающих (б) пластин.

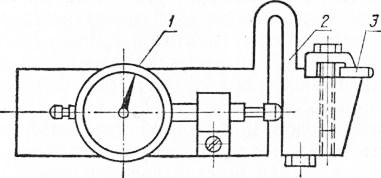

Рис. 4. Державка для крепления высаживающих и сглаживающих пластин:

Схема восстановления изношенного размера вала показана на рисунке 39.

На рисунке 3 приведены геометрические параметры высаживающих и сглаживающих пластин. Материал высаживающих и сглаживающих пластин — металлокерамический твердый сплав марок ВК2, ВКЗ и Т15К6.

На рисунке 4 показана конструкция державки для крепления рабочих пластин твердого сплава и создания усилия высаживания и сглаживания.

Рекомендуется такой порядок восстановления посадочной поверхности под подшипник качения вала коробки перемены передач. Измерить величину износа, твердость и шероховатость посадочной поверхности, а затем установить вал на токарный станок, поджав его центром задней бабки.

Изношенную поверхность вала сначала обрабатывают высаживающей пластиной. При этом через место контакта пластины и детали проходит электрический ток большой силы (от 400 до 800 А) и низкого напряжения (от 2 до 6 В), в результате чего металл в зоне контакта почти мгновенно нагревается до температуры около 900 °С.

Под действием радиального усилия высаживающего инструмента на восстанавливаемой поверхности получаются выступы, имеющие форму винтовой линии с шагом, равным величине подачи 5. Эти выступы увеличивают диаметр изношенной поверхности до размера (рис. 39) большего, чем требуется при восстановлении.

Вторым проходом, применяя инструмент, высаженную поверхность сглаживают до требуемого размера d2. В направление оси детали восстанавленная поверхность получается прерывистой, т. е. контактная поверхность восстановленной шейки вала уменьшается. Однако прочность сопряжения оказывается вполне достаточной благодаря более высокой твердости полученной поверхности, а также в результате «шпоночного эффекта», возникающего при сопряжении такой поверхности с гладкой поверхностью кольца подшипника.

При высаживании поверхности не допускается разрыв цепи в месте контакта детали и инструмента, так как возникает электрическая искра, разрушающая поверхность детали и пластины. В таких случаях высаживающие и сглаживающие пластины твердого сплава следует заточить заново.

По секундомеру определяют время высаживания и сглаживания. Следует также зафиксировать величину тока и напряжения при высаживании и сглаживании.

По окончании восстановления поверхности определяют ее диаметр, а также величину твердости и класс шероховатости поверхности.

2. Дают краткое описание физической сущности процесса.

3. Записывают параметры процесса по приведенной форме.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Изучение технологических возможностей электроэрозионкой обработки и наращивания при восстановлении деталей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы