Строй-Техника.ру

Строительные машины и оборудование, справочник

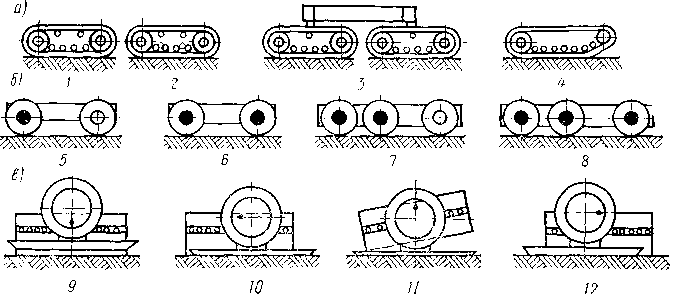

В землеройно-транспортных машинах применяются гусеничные и колесные движители.

Гусеничный движитель состоит из замкнутых гусеничных цепей, имеющих отдельные звенья (траки), шарнирно соединенные между собой пальцами. Гусеница приводится в движение ведущим колесом; опирание ведущей ветви на грунт и натяжение гусеницы осуществляется большей частью опорными катками: Ведомая ветвь предохраняется от провисания поддерживающими катками.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Машины на гусеничном ходу имеют значительно большую силу тяги по сцеплению, чем колесные, поэтому тяговое усилие гусеничных машин обеспечивает преодоление подъемов до 50%. Величина угла преодолеваемого подъема зависит от мощности и массы машины и положения ее центра тяжести.

Коэффициент сцепления с грунтом у гусеничного движителя равен 1 (иногда 1,2) и сравнительно мало изменяется при увлажнении поверхности грунта.

Гусеницы применяются жесткие и мягкие, состоящие из крупных или мелких звеньев. У жестких гусениц оси катков неподвижно укреплены в рамах, у мягких — оси катков могут перемещаться с помощью балансиров или пружин. Мягкие гусеницы сложнее в изготовлении и эксплуатации, но лучше приспосабливаются к поверхности грунта.

У гусениц из крупных звеньев, т. е. с большим шагом звеньев, более равномерно передается давление на грунт, чем у гусениц с малым шагом. Зато первые не допускают больших скоростей перемещения машины, так как их ведущие колеса имеют меньшее число граней и дают более значительную неравномерность скорости при набегании и сбегании с колес, что увеличивает динамические нагрузки.

Недостатками гусеничного хода являются его большая масса (до 40% общей массы машины), сложность конструкции, быстрый износ деталей (1500—2000 ч работы), а также малая скорость перемещения (примерно 6—8 км/ч для машин даже небольшой массы), необходимость перевозки тягачами на специальных трейлерах при транспортировании даже на сравнительно небольшие расстояния. Колесный движитель легче гусеничного, имеет больший ресурс работы (до 30—40 тыс. км вместо 1,5—2 тыс. км), позволяет машине перемещаться на больших скоростях (до 60 км/ч), имеет более высокий к. п. д. Движитель состоит из колес с пневматическими шинами различной конструкции, монтируемых на мосты. Колеса приводятся в движение ходовой трансмиссией.

Пневматическая шина, камерная, состоит из покрышки, камеры, в которую накачивается воздух, ободной ленты и вентиля. Применяются и бескамерные шины, представляющие собой покрышки, герметически прилегающие к ободьям.

Существуют шины высокого давления, рассчитанные на давление 500—700 кн/м2 (5—7 атм), и низкого давления (баллоны), давление в которых составляет 125—350 кн/м2 (1,25—2,50 атм).

В колесном движителе различают ведущие и ведомые колеса (или оси). Применяются схемы привода колес, в которых ведущими колесами могут быть передние, задние или те и другие.

Недостатками этого типа движителя являются большое удельное давление на грунт в связи с малой площадью контакта колес с грунтом, сравнительно малый коэффициент сцепления ср. Максимальный угол подъема при колесном ходе достигает 25%.

Давление в них обычно регулируется специальным устройством, расположенным в кабине водителя. При работе на малых Давлениях увеличивается площадь контакта шины с грунтом, что улучшает ее проходимость, но при этом увеличивается коэффициент сопротивления движению. Поэтому поддерживать пониженное давление в шинах при движении по дорогам с твердым покрытием нецелесообразно, тем более, что при пониженном давлении шины, интенсивнее изнашиваются.

Широко применяются шины с высокими грунтозацепами, улучшающими сцепление с грунтом, арочные шины с более широким профилем и развитыми грунтозацепами, работающие на низком давлении, бескамерные шины, в которых воздух накачивается в пространство между покрышкой и герметическим ободом.

В последнее время применяются шин Б1, допускающие нагрузку до 35 т.

Получают также применение машины, где каждое колесо приводится в движение от отдельного электродвигателя (мотор-колесо) и, следовательно, является ведущим. Электродвигатели! питаются от дизель-генератора, устанавливаемого на машине.»

Маркировка шин состоит из двух цифр, обозначающих основные параметры: ширину профиля и внутренний диаметр шины или посадочный диаметр обода (первая величина дается в дюймах или миллиметрах, вторая — в дюймах).

Землеройно-транспортные машины пока что выполняются без подвесок, что значительно ухудшает их транспортные возможности. Разрабатываются конструкции машин с подвесками, которые должны будут выключаться в процессе резания.

На общестроительных машинах применяются жесткие, полужесткие и упругие подвески. При жесткой подвеске рессоры между корпусом машины и колесами или гусеницами не устанавливаются. Жесткие подвески могут быть двух типов: индивидуальные и балансирные. Машины с индивидуальными подвесками допускают при эксплуатации скорости не более 10 км/ч, с жесткими балансирными подвесками — 20—25 км/ч.

При полужесткой подвеске часть корпуса подрессорена, остальная часть опирается непосредственно на ходовое устройство. Машины с такими подвесками могут передвигаться с значительно большими скоростями; рекомендуются они для передвижения по мягким грунтам.

При упругой подвеске корпус,машины соединяется с ходовой частью через рессоры. Упругие подвески могут быть индивидуальными и балансирными. Кроме того, они могут быть торсионные, с винтовыми рессорами и с листовыми рессорами.

В конструкцию упругих подвесок иногда вводят амортизаторы для гашения колебаний корпуса машины, а также стабилизаторы, выключатели подвесок.

Стабилизаторы предназначены для выравнивания деформаций рессор во избежание крена машины.

В некоторых конструкциях стабилизаторы имеют устройства, позволяющие выключать подрессорную часть подвески и соединять жестко корпус с ходовой частью, благодаря чему масса колес и ходовой части увеличивает устойчивость машины.

В других конструкциях при отсутствии стабилизаторов устанавливаются только выключатели упругой подвески.

При переводе машины в транспортное положение эти устройства выключаются.

—

Ходовое оборудование землеройных машин состоит из ходового устройства и механизма передвижения. Ходовые устройства (движители) предназначены для передачи нагрузок от машин на опорную поверхность. Они передвигают машины и изменяют направление их движения. Механизмы передвижения предназначены для привода ходовых устройств при рабочем и транспортном передвижении.

У многих землеройных машин (землеройно-транспортных и экскаваторов непрерывного действия) ходовое оборудование участвует непосредственно в рабочем процессе. Ходовое оборудование землеройно-транспортных машин обеспечивает рабочие (тяговые) усилия, необходимые для разработки грунта и его перемещения. Соответствующее оборудование экскаваторов непрерывного действия обеспечивает непрерывную подачу рабочего оборудования в процессе разработки грунта и создает необходимые усилия подачи.

Современные землеройные машины, имеющие массу до нескольких тысяч тонн, предназначены для работы в разнообразных дорожных условиях; транспортные скорости некоторых машин составляют несколько десятков километров в 1 ч.

Для обеспечения разнообразных требований на землеройных машинах применяют различные виды ходового оборудования: гусеничное, пневмоколесное, шагающее, рельсовое и др. Гусеничное ходовое оборудование может воспринимать значительные нагрузки при сравнительно низком давлении на грунт, обеспечивает хорошую маневренность и большие тяговые усилия, вследствие чего его широко применяют на землеройных машинах.

К недостаткам гусеничного хода относятся значительная его масса, небольшая долговечность, низкий КПД и скорости движения, а также невозможность работы и передвижения на площадках и дорогах с усовершенствованными покрытиями. Машины на гусеничном ходу передвигаются своим ходом, как правило, только в пределах строительных площадок, к которым их перевозят автомобильным, железнодорожным или водным транспортом.

Современные конструкции пневмоколесного ходового оборудования позволяют развивать высокие транспортные скорости и обеспечивают большую мобильность и долговечность машин, чем гусеничное ходовое оборудование. Пневмоколесное ходовое оборудование обычного исполнения снижает, однако, проходимость машин и имеет меньшие тяговые возможности, чем гусеничное. Его можно применять на машинах массой до 120—160 т, что обусловлено допускаемыми нагрузками на колеса, поэтому указанное оборудование используют на мобильных землеройных машинах, а также на большинстве землеройно-транспортных машин.

Шагающий ход обеспечивает невысокие давления на грунт и высокую маневренность, не требует подготовки пути, однако существенный недостаток его— очень малые скорости передвижения, не превышающие 0,5 км/ч. Этот вид ходового оборудования применяют для экскаваторов-драглайнов большой мощности.

Рельсовый ход воспринимает значительные нагрузки, имеет низкие сопротивления передвижению, простую конструкцию, невысокую стоимость и создает предпосылки для высокой точности работы, так как рельсы являются жесткой базой и направляющими машины. Недостатки рельсового хода — малая маневренность, значительная сложность перехода на новые участки работ, дополнительные расходы, связанные с укладкой и эксплуатацией рельсовых путей. Этот вид ходового оборудования применяют на землеройных машинах, длительное время работающих на одном объекте (цепные экскаваторы поперечного копания, роторные стреловые экскаваторы), а также на машинах, выполняющих земляные работы высокой точности (экскаваторы-профилировщики).

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ходовое оборудование землеройных машин"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы