Строй-Техника.ру

Строительные машины и оборудование, справочник

В подъемно-транспортных машинах находит применение большое количество разнообразных конструкций колодочных тормозов, различающихся в основном по схемам рычажных систем. Обычно они состоят из рычагов и двух колодок, расположенных диаметрально относительно тормозного шкива. Торможение механизма колодочным тормозом происходит в результате создания силы трения между тормозным шкивом, связанным с одним из валов механизма, и тормозной колодой, соединенной посредством рычажной системы с неподвижными элементами конструкции.

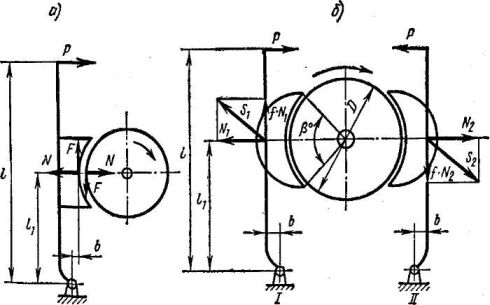

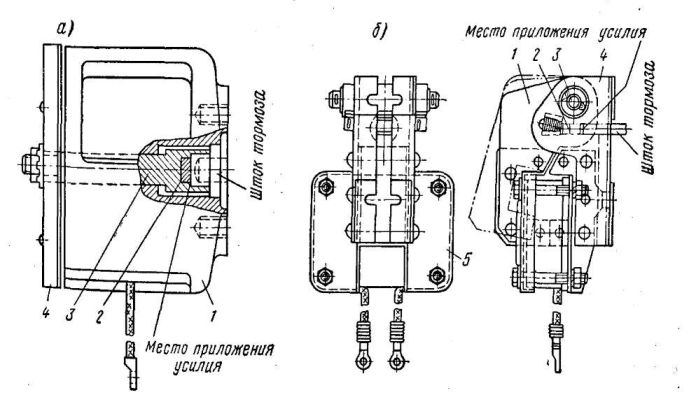

Рис. 1. Расчетные схемы тормозов:

а — одноколодочного; б — двухколодочного

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Знаки «плюс» или «минус» в уравнении определяются направлением вращения тормозного шкива. На рис. 1 зазор между колодкой и шкивом при наличии сил трения между ними показан условно — для упрощения выявления на схеме действующих сил. При одноколодочном тормозе сила N нажатия колодки на шкив воспринимается валом тормозного шкива и подшипниками вала, вследствие чего увеличиваются размеры вала и подшипников. Поэтому одноколодочные тормоза применяют весьма редко и только в ручных механизмах.

Наиболее широко применяютдвухколодочныетормоза с тормозными колодками, шарнирно связанными с тормозным рычагом. Тормозной момент, создаваемый двухколодочным тормозом, составляется из суммы тормозных моментов, развиваемых каждой тормозной колодкой. Усилия нажатия колодок на шкив определяются из уравнений равновесия тормозных рычагов. Момент от силы трения Nf на плече, равном расстоянию от поверхности трения до оси колодки, стремится повернуть колодку, что приводит к неравномерному распределению давления между накладкой и шкивом по дуге обхвата. При конструировании тормозов стремятся разместить ось вращения колодки как можно ближе к поверхности трения, вследствие чего этот момент обычно относительно невелик и при составлении уравнений равновесия рычагов влиянием этого момента можно пренебречь. Тогда при вращении тормозного шкива по часовой стрелке для рычага находим:

Для получения малогабаритного тормоза, уменьшения мощности его размыкающего устройства (привода) и в то же время получения большого тормозного момента в тормозах подъемно-транспортных машин используют специальные материалы, обладающие повышенными фрикционными качествами. Из фрикционных материалов, выпускаемых отечественной промышленностью, наилучшими свойствами применительно к использованию в тормозах подъемно-транспортных машин обладает вальцованная лента 6КВ-10, «накладки тормозные вальцованные» ТУ 3027—51 Главшинпрома, а также вальцованная лента 8-229-63, обладающая повышенной износоустойчивостью. Вальцованную ленту выпускают толщиной 4—8 и шириной 20—100лш. Длина ленты не ограничивается.

Вальцованная лента имеет высокую износоустойчивость, стабильный коэффициент трения, мало изменяющийся в процессе работы при нагреве тормоза. Она хорошо работает в паре с чугунным или стальным тормозным шкивом, имеющим твердость поверхности трения не ниже НВ250; при более низкой твердости происходит повышенный износ стального тормозного шкива и фрикционного материала. Фрикционный материал обычно крепят к тормозной колодке или ленте латунными или медными заклепками.

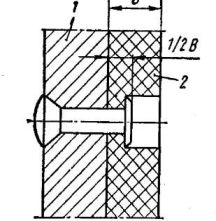

Исходя из необходимости предохранения поверхности шкива от чрезмерного износа, головку заклепки располагают от поверхности трения фрикционного материала не менее чем на половину толщины накладки. Центр заклепки располагают от края накладки не менее чем на 15 мм во избежание выкрашивания. Расстояние между заклепками рекомендуется принимать не менее 80—100 мм.

В последнее время в промышленности все больше внедряется более прогрессивный метод соединения накладок с металлическим элементом путем приклеивания термостойкими клеями. Этот способ обеспечивает более полное использование фрикционного материала и повышает износоустойчивость фрикционной пары.

Рис. 2. Крепление фрикционной накладки к тормозной колодке:

1 — колодка; 2 — накладка

Эти значения коэффициента трения являются гарантированными расчетными, ниже которых при нормальных условиях работы действительное значение коэффициента трения не опускается.

Для легкого режима работы рекомендуемые значения давлений можно повышать на 30%. Для тяжелого и весьма тяжелого режимов работы они должны быть снижены на 30%.

Основные фрикционные материалы по результатам их испытаний в различных условиях работы имеют следующие значения допускаемой температуры нагрева, при превышении которой они теряют свои фрикционные качества: вальцованная лента доп = 220° С; тормозная асбестовая лента типа А (пропитка битумом) /доп = 200° С; тормозная асбестовая лента типа Б (пропитка масляная) /доп = 175° С. Превышение допускаемой температуры приводит к нарушению надежности тормозного устройства.

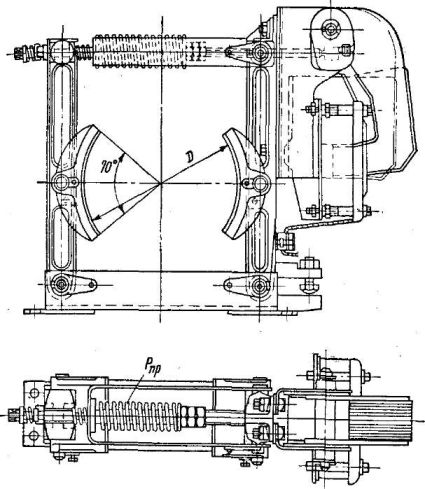

Замыкающая сила Р в современных конструкциях колодочных тормозов создается в большинстве случаев усилием сжатой пружины. Применение специального замыкающего груза, вследствие его значительной инерции, приводящей к увеличению времени замыкания и размыкания тормоза, ограничено некоторыми мало нагруженными тормозными устройствами.

В качестве размыкающего устройства (привода рычажной системы тормоза) используются специальные тормозные электромагниты, электрогидравлические и электромеханические толкатели, включаемые параллельно двигателю механизма. Поэтому размыкание тормоза и освобождение механизма происходит одновременно с включением двигателя. При выключении тока привод тормоза и двигатель механизма выключаются, тормоз под действием замыкающей силы замыкается и производит остановку механизма.

о отечественном подъемно-транспортном машиностроении приме-и RAW ДЛИНН0Х0Д°вые электромагниты постоянного тока типа КМП м (водозащищенного исполнения) и переменного тока типа КМТ,

короткоходовые электромагниты постоянного тока типа МП и ТКП, а также переменного тока типа МО-Б (однофазный магнит).

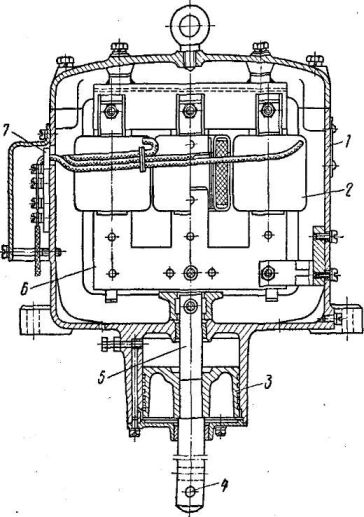

В тормозах электроталей находят применение электромагниты типа ЭС-1 и МИС. Длинноходовой магнит переменного тока состоит из стального или чугунного корпуса, внутри которого помещаются катушки и Ш-образный подвижный якорь 6. Для присоединения магнита к рычажной системе тормоза на конце штока, соединенного с якорем, предусмотрено отверстие. Подвод тока к катушке магнита производится посредством клеммовой доски, расположенной в выводной коробке.

У магнитов больших размеров (КМТ-6 и КМТ-7) в нижней части корпуса расположен воздушный демпфер, смягчающий удары при включении и выключении магнита. Эти магниты, ранее широко используемые для привода тормозов подъемно-транспортных машин, в настоящее время в новых конструкциях колодочных тормозов не применяются вследствие их недостаточной надежности, но используются еще в тормозах ленточных.

В конструкциях колодочных тормозов применяются главным образом короткоходовые электромагниты, отличающиеся весьма малым ходом якоря по сравнению с длинноходовыми электромагнитами. Они предназначены для установки непосредственно на тормозном рычаге. Короткоходовой электромагнит постоянного тока типа МП состоит из стального корпуса, внутри которого помещена катушка. Внутри катушки перемещается штырь, связанный с якорем, имеющим форму плоского диска. В штыре находится упор, в который упирается шток тормоза. Ход таких магнитов равен 2—4 мм. Короткоходовой электромагнит переменного тока типа МО-Б представляет собой клапанный электромагнит, якорь которого, поворачиваясь на оси, укрепленной в неподвижных щеках, упором надавливает на шток тормоза, производя его размыкание. Катушка электромагнита укреплена на неподвижной части корпуса магнита.

Основными характеристиками тормозных электромагнитов являся тяговое усилие и ход (для магнитов типа КМП, ВМ, КМТ и МП) или момент магнита и угол поворота (для короткоходовых клапанных магнитов типа МО-Б). Ход якоря или угол поворота, приведенные в каталоге на тормозные электромагниты, являются максимально допустимыми величинами, при которых гарантируются указанные тяговые усилия или моменты. Значения хода якоря или угла поворота даны для определенной величины продолжительности включения. Использовать электромагнит при продолжительности включения, больше номинальной для данной катушки, можно только при соответствующем снижении тягового усилия.

Рис. 3. Длинноходовой тормозной электромагнит переменного тока типа КМТ

Рис. 4. Колодочный тормоз ТКТ-ВНИИПТМАШ, замыкаемый усилием пружины с приводом от короткоходового электромагнита типа МО-Б

Рис. 5. Короткоходовые электромагниты:

а — постоянного тока типа МП; б — переменного тока типа МО-Б

При выборе длинноходовых электромагнитов не следует смешивать тяговое усилие магнита с весом поднимаемого груза, величина которого равна тяговому усилию без веса якоря. Выбор тормозного электромагнита производится на основании числового равенства работы, совершаемой усилием (моментом) магнита на его ходу (угле поворота), произведению рабочего усилия тормоза (усилия нажатия колодки на шкив в колодочном тормозе, натяжения тормозной ленты в ленточном тормозе и т. п.) на величину его хода*.

К недостаткам тормозных электромагнитов следует отнести резкое включение магнита, сопровождающееся ударом якоря о сердечник, и практическую невозможность регулирования скорости движения якоря, вследствие чего не представляется возможным осуществить плавное изменение величины тормозного момента в процессе торможения.

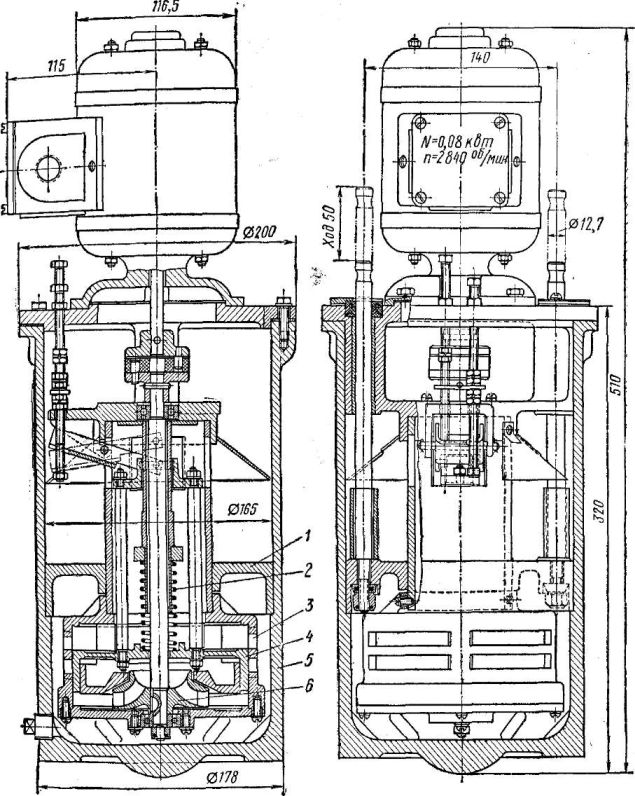

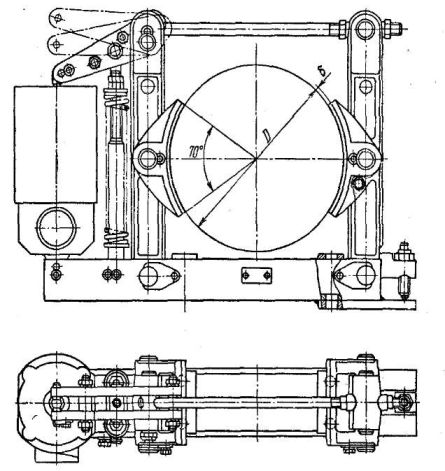

Рис. 6. Электрогидравлический двухштоковый толкатель

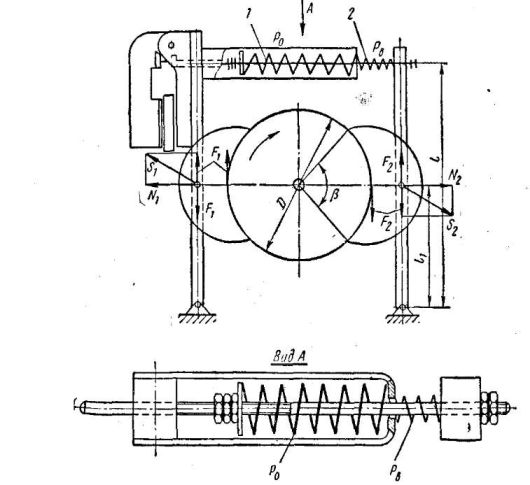

Электрогидравлический толкатель — это независимый механизм, состоящий из центробежного насоса, приводимого от электродвигателя малой мощности и поршневой группы, соединяемой с рычажной системой тормоза. На рис. 6 показана одна из конструкций электрогидравлических толкателей при выключенном двигателе и крайнем нижнем положении поршня. При включении тока лопастное колесо центробежного насоса, укрепленного в нижней части цилиндра, начинает вращаться и создает избыточное давление в золотниковой коробке, под влиянием которого золотник поднимается, сжимает пружину и открывает доступ жидкости через золотниковые отверстия в цилиндр под поршнем. При этом происходит перекачивание жидкости из пространства над поршнем в пространство под поршнем, и поршень под влиянием избыточного давления начинает подниматься, преодолевая сопротивление внешней нагрузки. При выключении тока лопастное колесо останавливается, и поршень под действием внешней нагрузки и собственного веса опускается вниз, заставляя жидкость перетекать в пространство над ним. Лопасти рабочего колеса насоса выполнены радиальными, что делает насос, а следовательно, и толкатель независимыми от направления вращения двигателя толкателя.

Двухштоковые толкатели данного типа требуют повышенной точности изготовления и склонны к заклиниванию. Поэтому более современной моделью являются одноштоковые толкатели типа ТГ, выпускаемые отечественной промышленностью. В этом толкателе электродвигатель размещен в нижней части корпуса и погружен в рабочую жидкость — масло АМГ-10, трансформаторное масло или специальную жидкость ПМС-20 и ПГ-271, что обеспечивает лучшие условия охлаждения двигателя и возможность его более интенсивного использования. Регулирование времени подъема спуска поршня толкателя осуществляется винтами, воздействующими на втулку, изменяющую сечения отверстий истечения жидкости.

Электрогидравлические толкатели являются устройством, не чувствительным к механическим перегрузкам: если внешняя нагрузка превышает его подъемную силу, то поршень толкателя остается на месте а насос продолжает работать, создавая нормальное рабочее давление жидкости под поршнем. При этом ток в обмотке двигателя, а также напряжения в элементах толкателя не увеличиваются. Ход штока толкателя можно произвольно ограничить как в сторону подъема, так и в сторону спуска, причем это не вызывает изменение подъемного усилия и дополнительный расход энергии или нагрев обмотки двигателя.

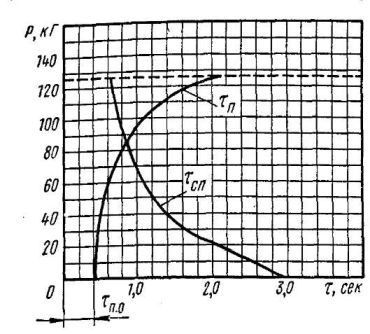

Рис. 7. Электрогидравлический одноштоковый толкатель

Большими достоинствами электрогидравлических толкателей по сравнению с электромагнитами являются плавная работа устройства с большим числом (до 1000) включений в час, высокая износоустойчивость элементов толкателя, простота эксплуатации, резкое уменьшение пусковых токов. Применение регулировочных клапанов позволяет в весьма широких пределах изменять время срабатывания тормоза и время торможения. На время хода поршня толкателя, кроме величины отверстий истечения рабочей жидкости, влияет также и нагрузка на шток толкателя — чем больше внешняя нагрузка, тем больше время подъема и меньше время опускания.

Однако электрогидравлические толкатели имеют также и недостатки. Так, наличие рабочей жидкости в корпусе требует обеспечения хорошего уплотнения и создает неудобства в эксплуатации, особенно при низких температурах. Конструкция толкателя весьма сложная и требует для обеспечения надежной работы высокой точности изготовления, что предопределяет их высокую стоимость.

Рис. 8. Зависимость времени подъема тп и спуска тсп поршня толкателя от внешней нагрузки Р при ходе штока 150 мм

Рис. 9. Колодочный тормоз с электрогидравлическим приводом

Конструкция тормоза с приводом от электрогидравлического толкателя приведена на рис. 9. В обычных конструкциях электрогидравлических толкателей избыточное давление рабочей жидкости не превышает 1 кПсм2 во избежание вспенивания при обратном ходе поршня. Однако имеются конструкции, в которых давление жидкости имеет значительно большую величину (от 7 до 15 am), что позволяет создать малогабаритные устройства, развивающие большие усилия.

Рис. 10. Центробежный толкатель:

а — положение покоя; б — положение при включенном двигателе толкателя

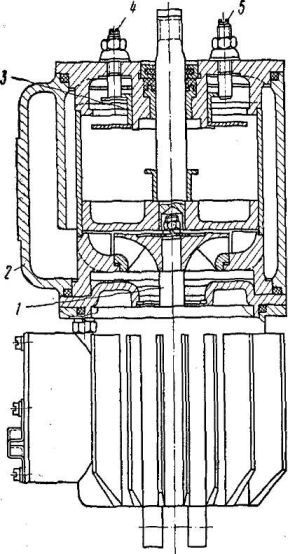

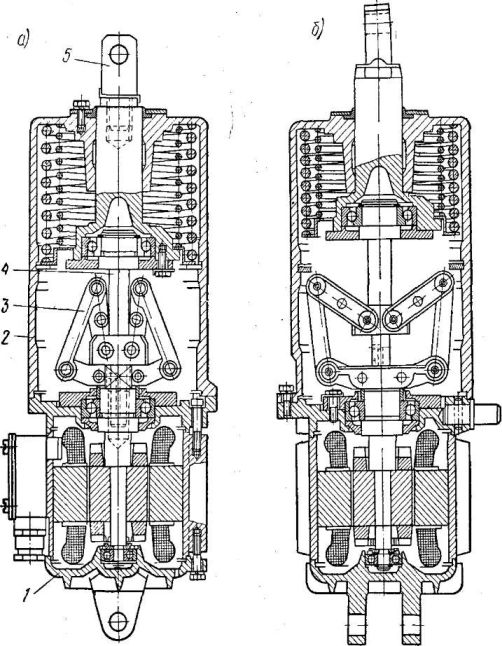

В настоящее время в качестве приводов тормозов все большее применение находят электромеханические толкатели, использующие действие центробежной силы вращающихся масс для размыкания тормоза. Эти толкатели могут работать в любом положении в пространстве и так как они не имеют рабочей жидкости, то являются независимыми от температуры окружающей среды. Эксплуатация подтвердила их достаточно высокую надежность и долговечность, соответствие их рабочих характеристик, предъявляемым к ним требованиям.

Наиболее распространенной конструкцией электромеханического таля являются рычажные толкатели. Такой толкатель из цилиндра, внутри которого расположен вал с грузами, С купленными к нему на шарнирных рычагах. Вал соединен с валом электродвигателя, установленного на крышке толкателя.

Рис. 11. Расчетная схема колодочного тормоза с пружинным замыканием

Электромеханические толкатели, так же как и электрогидравлические, нечувствительны к механическим перегрузкам. Так, если внешняя нагрузка превышает подъемную силу толкателя, то шток его остается в крайнем нижнем положении, а двигатель продолжает работать, создавая нормальное рабочее усилие на штоке. При этом не образуются ни повышенные токи в двигателе, ни повышенные напряжения в элементах толкателя. Ход его можно ограничить произвольно как в сторону подъема, так и в сторону спуска без изменения величины подъемного усилия.

—

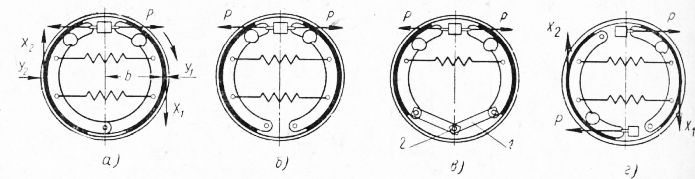

Колодочные тормоза используются как в качестве колесных тормозов, так и центрального. Простота и легкость регулировки тормозов, величина создаваемого ими тормозного момента и характер износа тормозных накладок зависят в значительной мере от способа крепления колодок к опорному тормозному диску. Первая по направлению вращения от разжимного устройства колодка называется первичной, а следующая — вторичной.

На рис. 12, а показан колодочный тормоз с шарнирным креплением двух симметричных колодок на одной общей неподвижной опоре. В тормозе действуют следующие силы: разжимная сила Р, прижимающая колодки к барабану, нормальные силы реакции Ух и Y2 на колодках и силы трения Х1 и Х2 между колодками и барабаном.

Момент силы Х1 относительно опоры колодок действует в ту же сторону, что и момент силы Р, и увеличивает прижатие первичной колодки, тогда как момент силы Х2 направлен в обратную сторону по отношению к моменту силы Р и, следовательно, ослабляет прижатие к барабану вторичной колодки. Так как торможение автомобиля почти всегда производится при движении его вперед, первичная колодка будет постоянно находиться под действием большей силы трения и будет быстрее изнашиваться, чем вторичная. Поэтому для выравнивания износа фрикционную накладку на первичной колодке делают больших размеров, чем на вторичной. В тормозах, выполненных по схеме, изображенной на рис. 12, а, невозможна индивидуальная регулировка положения нижних концов колодок.

В тормозах с колодками, имеющими отдельные опоры с шарнирным креплением , возможна более точная регулировка.

У тормозов с плавающими колодками последние шарнирными звеньями связаны нижними концами с общей опорой и автоматически устанавливаются в нужное положение. В этих тормозах регулировать надо тодько верхние концы колодок. Такой способ крепления колодок обеспечивает их более равномерный износ по сравнению с колодками описанных выше тормозов.

При размещении опор колодок на противоположных сторонах тормозного диска на обе колодки действуют одинаковые разжимные усилия и моменты сил трения Хг и Х2 направлены в ту же сторону, что и моменты разжимных сил Р, и, следовательно, обе колодки работают как первичные. Этот тормоз не создает дополнительных нагрузок на подшипники колес, так как силы, действующие на тормозной барабан, равны по величине и уравновешиваются в одинаковой степени. При прочих равных условиях тормоз этого типа дает наибольший тормозной момент по сравнению с тормозами, выполненными по первым трем схемам. При движении автомобиля задним ходом обе колодки работают как вторичные, а величина тормозного момента заметно уменьшается.

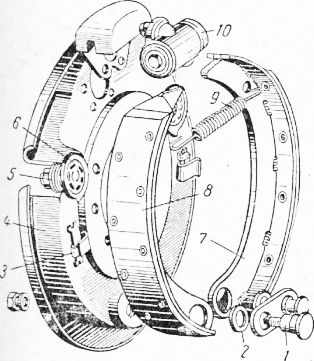

Рис. 12. Колодочные тормоза:

а — с шарнирным креплением симметричных колодок на общей неподвижной опоре; б — с креплением колодок на отдельных опорах; в — с плавающими колодками; г — с несимметричными колодками; 1 и 2 — шарнирные звенья

Автомобили FA3-53A имеют барабанно-кол од очные тормоза, выполненные по схеме, показанной на рис. 12, б. Тормоза передних и задних колес имеют одинаковую конструкцию, отличаясь лишь некоторыми размерами деталей. У автомобилей М-21 «Волга», ГАЗ-13 «Чайка» и ЗИЛ-111 по этой схеме выполнены только задние тормоза.

Тормозной диск заднего тормоза крепится к фланцу полуосевого рукава ведущего моста, а тормозной диск переднего тормоза — к фланцу поворотной цапфы передней оси. Пружина стягивает стальные тормозные колодки, свободно сидящие на опорных пальцах, которые закреплены в тормозном диске гайками. Па наружных концах пальцев поставлены метки для регулировки и сделаны головки под ключ. В верхней части колодки опираются на эксцентрики, под которые поставлены фиксирующие пружины. Регулировка зазора между колодками и барабаном производится с помощью эксцентриков и надетых на опорные пальцы эксцентричных бронзовых шайб. На трущиеся поверхности колодок приклепаны накладки из прессованной асбестовой массы, имеющие различный угол охвата. Верхние концы колодок упираются в поршни гидравлического разжимного устройства. Экран защищает это устройство от нагрева теплом тормозного барабана. Для удержания колодок от бокового смещения служат скобы с пластинчатыми пружинами. Тормозной барабан крепится к ступице колеса й его можно снимать длж)ткрытия доступа к тормозу не снимая ступицы. В чугунный обод тормозного барабана залит стальной диск.

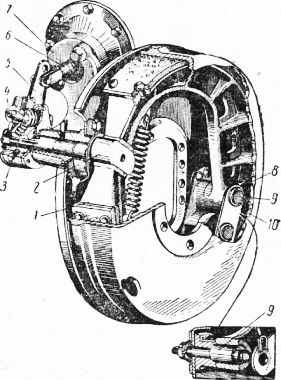

В колесном тормозе автомобиля ЗИЛ-130 на эксцентричных осях планкой и стопорными кольцами крепятся две литые чугунные колодки. Колодки могут разжиматься кулаком, который приводится в движение червяком 4 через червячное колесо, сидящее на шлицевой части валика кулака. Червяк, в свою очередь, приводится в движение от пневматической камеры через шток и рычаг. Регулировка тормоза осуществляется с помощью этой червячной передачи.

Рис. 13. Колесный тормоз автомобиля ГАЗ-53:

1 — опорный палец; 2 — шайба; 3 — скоба; 4 — тормозной диск; 5 и 9 — пружины; 6 — эксцентрик; 7 и 8 — тормозные колодки; 10 — разжимное устройство

Рис. 14. Колесный тормоз автомобиля ЗИЛ-130:

1 — тормозная колодка; 2 — разжимной кулак; 3 — червячное колесо; 4 — червяк; 5 — рычаг; 6 — шток; 7 — пневматическая камера; 8 — стопорное кольцо; 9 — эксцентричная ось; 10 — планка

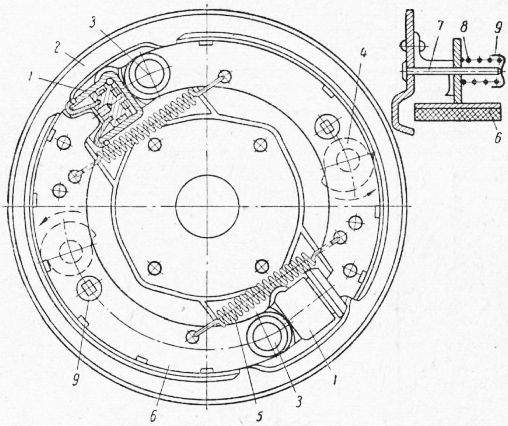

Обе тормозные колодки прижимаются к барабану при помощи отдельных тормозных цилиндров и имеют неподвижные опоры в виде пальцев. При движении автомобиля вперед во время торможения обе колодки работают как первичные. Пружины удерживают колодки от смещений вбок. Один конец пружины упирается в ребро колодки, а другой — в шайбу на шпильке. Осями качания колодок служат бронзовые или металлокерамические эксцентрики, надетые на пальцы. Поворачивая эксцентрики вместе с пальцами, правильно устанавливают колодку при сборке. Для установки необходимого зазора между колодками и барабаном служат эксцентрики, надетые на оси, шестигранные головки которых выведены на наружную сторону тормозного диска. На оси надеты сильные пружины, удерживающие эксцентрики, прижимающие их к диску. Пружины отводят колодки от тормозных барабанов при прекращении торможения. Аналогичное устройство имеют передние колесные тормоза автомобилей «Москвич-407», ГАЗ-13 «Чайка» и ЗИЛ-111.

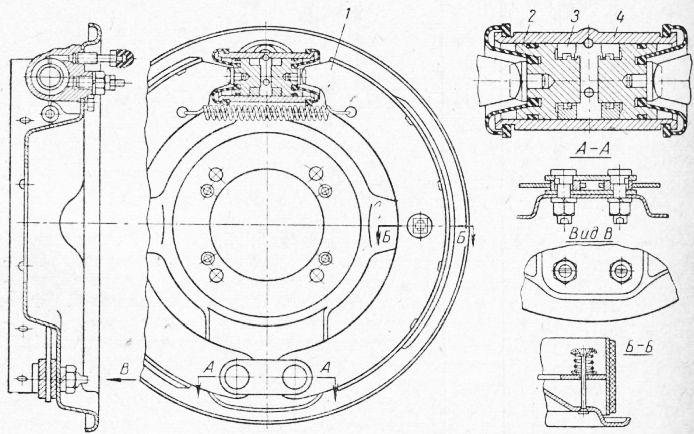

На ряде современных автомобилей (ГАЗ-13 «Чайка», «Москвич-408») применяются устройства автоматической регулировки зазора между колодками и тормозным барабаном. Независимо от величины износа трущихся поверхностей колодок и барабана между ними поддерживается нормальный зазор. Колодки плотно прижимаются к барабану под действием давления тормозной жидкости на поршни, которые могут перемещаться на величину зазора в резьбе, нарезанной на внутренней поверхности упругих разрезных колец, запрессованных в тормозной цилиндр. Если зазор между колодками и барабаном вследствие износа увеличивается, то после перемещения поршней на величину зазора в резьбе они перемещаются вместе с кольцами до тех пор, пока колодки плотно не прижмутся к барабану.

Рис. 15. Тормоз переднего колеса автомобиля М-21 «Волга»:

1 — тормозной цилиндр; 2 — тормозной диск; 3 — опорный палец; 4 — эксцентрик; 5 — стяжная пружина; б — тормозная колодка; 7 — шпилька; 8 — пружина; 9 — шайба

Рис. 16. Тормоз автомобиля ГАЗ-13 «Чайка»:

1 — колодка, 2 — поршень; 3 — рйзрезное кольцо; 4 — тормозной цилиндр

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Колодочные тормоза"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы