Строй-Техника.ру

Строительные машины и оборудование, справочник

По конструкции приводные нагнетатели для автомобильных двигателей делятся на три основные разновидности:

1) центробежные;

2) объемные типа «Руте» с двумя вращающимися роторами;

3) объемные типа «Поуэрплюс» и «Цоллер» с одним эксцентрично расположенным ротором.

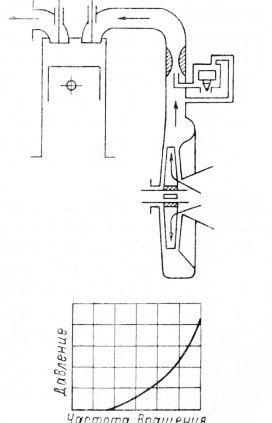

Действие и устройство нагнетателя первого типа понятно из рис. 1; воздух попадает на радиальные лопатки рабочего колеса вблизи от центра его вращения и отбрасывается центробежной силой к периферии кожуха, где имеется кольцевое пространство — диффузор, связанное с карбюратором и нагнетательным трубопроводом двигателя. Под действием центробежной силы происходит уплотнение воздуха и повышение давления смеси в карбюраторе и нагнетательном трубопроводе. Для получения достаточно высокого давления наддува рабочее колесо должно вращаться с очень большой угловой скоростью: 20 000 — 30 000 об/мин. В нижней части рисунка графически показан характер зависимости между частотой вращения рабочего колеса и развиваемым давлением. Сначала давление нарастает медленно, а затем кривая круто поднимается вверх. Такой характер изменения давления приводит к тому, что на малых и средних частотах вращения мощность двигателя мало возрастает, и потому разгон автомобиля оставляет желать лучшего. Качества центробежных нагнетателей делают их особенно пригодными для трековых гонок или рекордных заездов, где двигатель должен длительно работать при максимальной частоте вращения с полной нагрузкой, а разгон имеет второстепенное значение. Нагнетатели этого типа встречались, главным образом, на гоночных автомобилях американского происхождения и на рекордных автомобилях, оборудованных авиационными двигателями («Кемпбелл-Роллс-Ройс», «Непир-Рельтон»).

Большие нагрузки от центробежной силы заставляют применять для изготовления рабочего колеса нагнетателя самые высококачественные материалы (дюраль, легированная сталь), а также относиться с исключительным вниманием к процессу балансирования колеса. При диаметре рабочего колеса 175—200 мм окружная скорость концов лопаток достигает 300—350 м/с.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Те же требования предъявляются к качеству материала шестерен передачи к валу рабочего колеса, работающих с высокими угловыми скоростями.

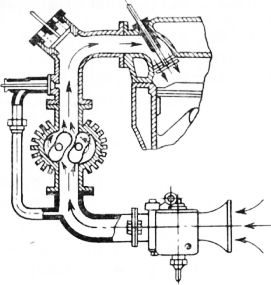

Рис. 1. Схема центробежного нагнетателя

Нагнетатели типа «Руте» наиболее широкое распространение получили на дрегстерах. Устройство нагнетателя и схема его установки на двигателе представлены на рис. 2. В корпусе овальной формы вращаются в противоположные стороны два ротора специального профиля; роторы насажены на оси, связанные шестернями, не показанными на схеме. Роторы отделены один от другого и от корпуса постоянным небольшим зазором 0,1 — 0,15 мм. При вращении смесь из всасывающего патрубка попадает в пространство между роторами и корпусом, а затем выжимается в нагнетательный трубопровод, следуя по пути, отмеченному на схеме стрелками. В отличие от предыдущего нагнетателя смесь подается не непрерывной струей, а отдельными толчками — на каждый оборот роторов в нагнетательный трубопровод поступают четыре порции смеси, по две от каждого ротора. В общем принцип работы нагнетателя «Руте» ничем не отличается от действия общеизвестных насосов шестеренного типа. Корпус и роторы обычно изготовляются из алюминиевых сплавов.

Сравнивая рис. 1 и 2, нетрудно установить принципиальное различие в установке нагнетателя по отношению к двигателю и карбюратору. В первом случае нагнетатель засасывает чистый воздух и подает его в герметизированный карбюратор. Вторая схема проще и применяется в подавляющем большинстве конструкций. Здесь нагнетатель, помещенный между двигателем и карбюратором или впрыскивающим устройством для подачи топлива, засасывает горючую смесь и подает ее в нагнетательный трубопровод.

Такое включение нагнетателя оправдывается следующими соображениями:

1) смесь топлива с воздухом подвергается энергичному перемешиванию роторами, и бензин лучше испаряется;

2) можно пользоваться обыкновенными карбюраторами без каких-либо дополнительных устройств.

Недостатком является разжижение смазки нагнетателя топливом и, как следствие, довольно быстрый износ трущихся частей.

Способ включения нагнетателя не связан с его конструкцией; и та и другая схемы могут быть использованы для всех типов нагнетателей.

Рис. 2. Схема нагнетателя «Руте»

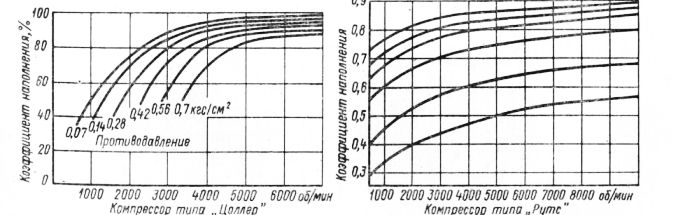

Характер изменения коэффициента наполнения нагнетателя в зависимости от частоты вращения его роторов для различных значений противодавления в нагнетательном трубопроводе представлен графически на рис. 76. До 3000—3500 об/мин коэффициент наполнения быстро увеличивается, а при возрастании частоты вращения роторов до 7000 и даже 9000 об/мин изменяется мало, сохраняя почти постоянную величину. С увеличением частоты вращения сокращается время утечки смеси через зазоры у роторов, чем и объясняется улучшение коэффициента наполнения.

Давление наддува имеет обратное влияние на качество наполнения: чем выше давление в нагнетательном трубопроводе, тем больше утечка смеси в зазоры, и, следовательно, коэффициент наполнения уменьшается. На диаграмме, таким образом, нижние кривые соответствуют большим давлениям наддува. Давление наддува находится в прямой зависимости от коэффициента наполнения нагнетателя, т. е. от количества смеси, подаваемой за каждый оборот роторов. Поэтому давление наддува изменяется так же, как и коэффициент наполнения, постепенно увеличиваясь вместе с частотой вращения. Идеальным для работы двигателя случаем является постоянство давления в нагнетательном трубопроводе независимо от частоты вращения коленчатого вала. Для приближения к наивыгоднейшим условиям работы между нагнетателем и коленчатым валом двигателя обычно вводится ускорительная передача с отношением от 0,75 до 0,33. Тогда частота вращения нагнетателя составляет 5000—20000 об/мин, не выходя за пределы интервалов, в котором коэффициент наполнения нагнетателя и давление наддува мало изменяются даже при относительно невысокой частоте вращения коленчатого вала. Сохранение достаточного давления в нагнетательном трубопроводе на малых и средних частотах вращения обеспечивает автомобилям, снабженным нагнетателями типа «Руте», очень хороший разгон.

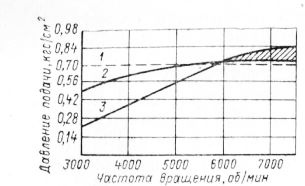

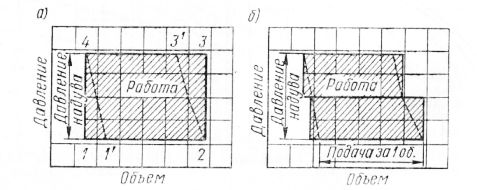

Преимущества применения быстроходных нагнетателей показаны на рис. 3.

Здесь линия 1 соответствует идеальному наддуву, не зависящему от частоты вращения, линия 2 относится к изменению наддува для быстроходного нагнетателя, работающего с такой же частотой вращения, как у вала двигателя. В случае использования тихоходного большого нагнетателя (линия 3), работающего с замедлительной передачей (t = = 2,0), наддув при средних режимах недостаточен, а при высоких частотах вращения появляется зона опасной перегрузки двигателя (на рисунке заштрихована).

Рис. 3. Изменение коэффициента наполнения нагнетателей типа «Руте» и «Цоллер» в зависимости от частоты вращения роторов и противодавления в нагнетательном трубопроводе

Быстроходные нагнетатели «Руте», несмотря на большую производительность, отличаются малыми габаритными размерами и малой массой по сравнению с другими конструкциями. Однако они применяются только для давления наддува не более 1— 1,5 кгс/см2, так как при больших давлениях мощность, затрачиваемая на их вращение, быстро возрастает. При испытаниях двигателя с нагнетателем «Руте» повышение давления наддува от 1,35 до 1,7 кгс/см2 не дало увеличения эффективной мощности только из-за возрастания мощности, затрачиваемой на привод нагнетателя.

Повышенные затраты работы при сжатии смеси до высокого давления характерны для нагнетателей, работающих без внутреннего сжатия; в нагнетателе «Руте» смесь или воздух находится под почти атмосферным давлением до того момента, когда полость между ротором и корпусом начнет сообщаться с нагнетательным трубопроводом. В этот момент сначала происходит перетекание смеси из трубопровода в полость до выравнивания давления, а затем смесь выжимается в трубопровод при постоянном давлении. На графике (рис. 78, а) работа, затрачиваемая на сжатие смеси нагнетателем «Руте», представлена прямоугольником 1-2-3-4, тогда как в нагнетателе с внутренним сжатием (например, поршневом) соответствующая затрата работы меньше и изображается площадью 1-2-3-4 эта разность возрастает с увеличением давления наддува.

Рис. 4. Изменение давления наддува в зависимости от частоты вращения двигателя

Рис. 5. Затраты работы на сжатие воздуха одноступенчатым (а) и двухступенчатым (б) нагнетателями «Руте»

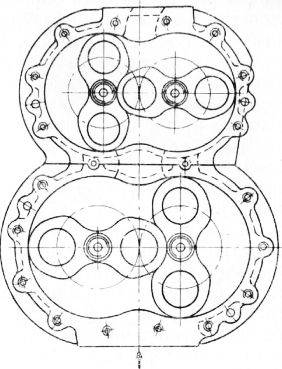

Во избежание этого применяли двухступенчатый наддув посредством двух последовательно соединенных нагнетателей. Такое устройство позволяет снизить потерю на привод нагнетателя, использовать более высокие давления наддува и добиться дальнейшего увеличения мощности двигателя. Например, при давлении наддува 1,75 кгс/см2 затрата работы в двухступенчатом нагнетателе на 18% меньше, чем при одном нагнетателе. Переход к еще более высоким давлениям наддува потребовал бы применения многоступенчатого сжатия — трехступенчатого для давления наддува около 3 кгс/см2 и четырехступенчатого для 4 кгс/см2.

Высокое давление наддува дает особенно благоприятный эффект при охлаждении рабочей смеси в радиаторе между нагнетателями или между нагнетателем и двигателем; с той же целью успешно использовали впрыск воды или смеси воды и спирта между нагнетателями или в нагнетательный трубопровод перед двигателем. Впрыск включался автоматически при высоких частотах вращения и большом давлении наддува («Альфа Ромео», тип 158).

Для давления свыше 1,5 кгс/см2 часто устанавливали нагнетатели типа «Поуэрплюс» или «Цоллер», более экономичные в смысле затрат мощности на привод, так как рабочая смесь в них подвергается предварительному сжатию.

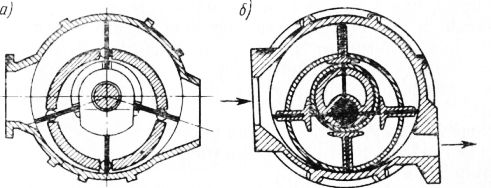

На рис. 7, а показано устройство нагнетателя типа «Поуэрплюс» и «Сентрик». В цилиндрическом корпусе вращается эксцентрично расположенный барабан. При вращении барабан увлекает лопатки, насаженные на шарикоподшипниках на вал, концентричный с наружным корпусом. Лопатки пропущены через фибровые валики, вставленные в продольные прорези на поверхности барабана. Между внутренней поверхностью корпуса и наружной поверхностью барабана образуется полость, разделенная лопатками на отсеки переменного объема. При вращении барабана смесь попадает из карбюратора в полости между лопатками с одной стороны корпуса, затем переносится на другую сторону, подвергаясь в то же время сжатию, и выталкивается в нагнетательный трубопровод.

Рис. 6. Разрез двухступенчатого нагнетателя типа «Руте»

Рис. 7. Схемы нагнетателей:

а — типа «Поуэрплюс» («Сентрик»); б — типа «Цоллер»

В нагнетателях типа «Цоллер» противолежащие лопатки соединены в одно целое; движение лопаток в прорезях барабана происходит вследствие того, что они снабжены башмаками, скользящими по поверхности эксцентриков, жестко связанных с неподвижными крышками корпуса. По отношению к барабану лопатки движутся в прорезях только поступательно; необходимость в фибровых шарнирах отпадает.

Изменение давления подачи и наполнения при изменении частоты вращения в нагнетателях типа «Поуэрплюс» и «Цоллер» протекает примерно так же, как и у нагнетателя типа «Руте» (см. рис. 76). Тем не менее по условиям прочности они не могут работать на высоких частотах вращения, выгодных для правильного питания цилиндров двигателя. На большой частоте вращения барабана в лопатках возникают исключительно высокие напряжения, опасные для прочности; кроме того, значительно увеличиваются механические потери от трения лопаток в прорезях. По этим причинам приходится уменьшать частоту вращения нагнетателя посредством соответствующей передачи. Передаточное отношение составляет 1,5—2,5.

Тихоходностью нагнетателя обусловлены его большие размеры и увеличенная масса. Возможность работы с большими давлениями наддува позволяет автомобилям, оборудованным нагнетателями типа «Поуэрплюс» или «Цоллер», развивать большую максимальную скорость. С другой стороны, разгон получается менее удовлетворительным из-за низкого коэффициента наполнения нагнетателя на малых частотах вращения, хотя последнее свойство выражено не так ярко, как у центробежных нагнетателей.

Передача к нагнетателю чаще всего осуществляется цилиндрическими шестернями от привода к распределительным валам или от переднего торца коленчатого вала.

Для размещения нагнетателя на двигателе существуют три варианта:

1) нагнетатель устанавливается впереди двигателя, причем оси роторов могут быть вертикальными (передача коническими шестернями) или горизонтальными;

2) нагнетатель устанавливается за двигателем непосредственно над коробкой передач;

3) нагнетатель устанавливается над двигателем (передача роликовой цепью).

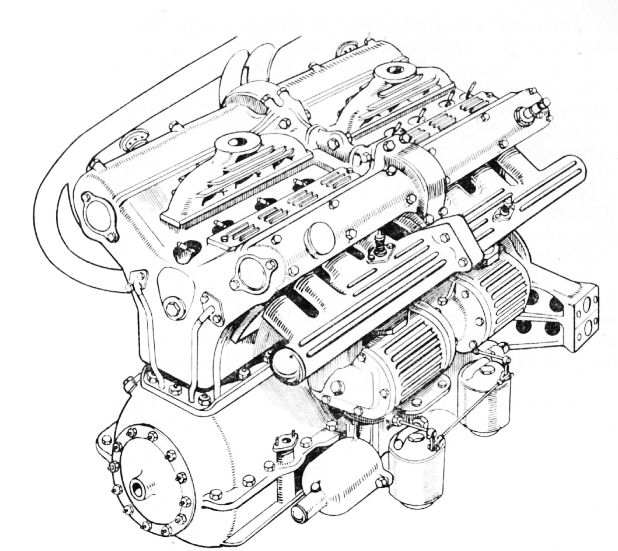

Рис. 8. Гоночный двигатель «Альфа Ромео» (2,6 л) с двумя нагнетателями сбоку (каждый нагнетатель для группы из четырех цилиндров)

Последний вариант применяется на дрегстерах с V-образными двигателями. Такая установка отличается простотой, но увеличивает лобовую площадь и высоту центра тяжести автомобиля, а при переднем расположении двигателя уменьшает поле зрения гонщика. Во всех случаях нагнетатель укрепляется на двигателе, на заранее предусмотренном солидном фланце.

Сжатие рабочей смеси всегда сопряжено с повышением ее температуры. Нагрев смеси представляет собой безусловно вредное явление по разным причинам. Во-первых, увеличивается противодавление в нагнетательном трубопроводе, которое, как указано выше, влечет за собой уменьшение коэффициента наполнения, а также увеличивает затрату мощности на привод нагнетателя. Во-вторых, повышение температуры смеси при входе в цилиндр увеличивает температуру конца хода сжатия. Отсюда возникает опасность появления детонации. Для уменьшения нагрева рабочей смеси корпуса нагнетателей всех типов и нагнетательные трубопроводы отливаются с развитой ребристой поверхностью, рассеивающей теплоту в воздухе. На некоторых автомобилях нагнетатели

Находятся под действием встречного потока воздуха, так как они выступают за пределы капота двигателя.

Многие фирмы предпочитают применять два малых нагнетателя, работающих параллельно, вместо одного большого. Этим достигается увеличение охлаждающей поверхности корпусов и снижение температуры смеси. На V-образных и оппозитных двигателях удобно питать каждый блок самостоятельным нагнетателем.

Нагнетательный трубопровод помимо своего прямого назначения выполняет еще функции ресивера, иначе говоря, ослабляет пульсацию горючей смеси. Для успешного разрешения этой задачи трубопровод должен иметь довольно большой объем.

Что касается смазки подшипников роторов, лопаток и прочих трущихся деталей, то она обычно осуществляется включением нагнетателя в циркуляционную систему смазки двигателя. В этом случае масло подается по специальному ответвлению от нагнетательной секции масляного насоса. Иногда смазка обеспечивается специальной помпой малой производительности, установленной на крышке корпуса. Такое устройство применяется при большом количестве трущихся частей («Поуэрплюс», «Цоллер»). Чрезмерной смазки следует опасаться во избежание замасливания свечей; кроме того, избыток масла в смеси способствует появлению детонации.

Нагнетатели типа «Руте» подают более свободную от масла горючую смесь. Удовлетворительная смазка нагнетателя типа «Руте» может быть получена примешиванием к топливу 1—2% моторного масла. Масло оседает на внутренней поверхности нагнетателя, когда горючая смесь соприкасается с роторами и стенками корпуса. Часть масла попадает в двигатель и служит так называемой верхней смазкой для впускных клапанов и верхней части цилиндров. Этот способ смазки употребляется и для нагнетателей типа «Поуэрплюс», но в виде дополнения к основной системе.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Конструкции приводных нагнетателей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы