Строй-Техника.ру

Строительные машины и оборудование, справочник

Конвейерами называют машины непрерывного действия, рабочие органы которых позволяют перемещать сыпучие грузы непрерывным потоком, а штучные грузы — с определенными интервалами. Конвейеры чаще всего используют как транспортные средства, перемещающие груз от одной перегрузочной операции к другой. Кроме того, они могут выполнять и штабелирующие операции. В конструкциях многих погрузочно-разгрузочных машин непрерывного действия конвейеры — важнейший составной элемент, транспортирующий груз от захватного органа (приемного бункера) до места погрузки в вагоны, автомобили, бункера или на участки склада. Конвейеры по роду привода подразделяют на три группы: механические, пневматические и гидравлические. Механические конвейеры бывают с гибким и без гибкого тягового органа. У первых тяговым органом служат лента, канат или цепь, вторые — это винтовые, приводные роликовые и инерционные конвейеры. В отдельную группу выделены самотечные гравитационные конвейеры, перемещающие груз по наклонным плоскостям за счет составляющей силы тяжести груза. К ним относятся также простые роликовые и винтовые спуски.

Основа конвейера — бесконечная гибкая лента — одновременно тяговый и рабочий орган. Иногда же она играет роль лишь несущего рабочего органа, а тяговое усилие передается отдельным элементом (например, канатом). Лента огибает с одного конца приводной, а с другой — натяжной барабаны. Верхняя рабочая и нижняя холостая ветви ее поддерживаются рядом желобчатых или прямых роликов. При одинаковой ширине и скорости движения производительность конвейера с желобчатой лентой примерно вдвое выше, чем у конвейера с плоской лентой. Чтобы уменьшить габариты конвейера и увеличить угол обхвата лентой приводного барабана, устанавливают отклоняющие барабаны на нижней холостой ветви.

Приводной барабан сообщает ленте поступательное движение и приводится во вращение электродвигателем через редуктор. Натяжной барабан придает ленте постоянное натяжение посредством грузового, винтового или лебедочного механизма. Движение рабочей ветви ленты, а с ней и груза направляют, как правило, в сторону приводного барабана. Груз попадает на конвейер через одну или несколько загрузочных воронок — стационарных и передвижных.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Выгрузка происходит через приводной барабан в приемную воронку или в любом месте конвейера сбрасывающим устройством плужкового или барабанного типа.

Размеры ленточных конвейеров регламентируются СТ СЭВ 1333—78. Они бывают стационарными и передвижными. Производительность их зависит от ширины и скорости движения ленты. Ширина ее 300…2800 мм, а рекомендуемые скорости 0,8…4,0 м/с. Длина одной секции конвейера до 4,5 км, а конвейерных линий 12 км и более. Производительность стационарных ленточных конвейеров до 20 тыс. т/ч.

Стационарные ленточные конвейеры можно устанавливать горизонтально или наклонно. Угол подъема (максимальный) зависит от свойств перемещаемого груза (угла естественного откоса, коэффициента внутреннего трения): песок сухой, гравий—15°, руда крупная — 16°; уголь сортовой, антрацит, кокс — 17°; уголь рядовой, камень дробленый несортированный — 19°; уголь мелкий — 20°; земля формовочная — 24°. Скорость движения ленты зависит от рода перемещаемого груза и ширины ленты. Для сильно пылящих материалов, например сухого антрацитного штыба, а также при оборудовании конвейеров плужковыми сбрасывателями скорость не должна превышать 1,6 м/с. При установке сбрасывающих тележек барабанного типа скорость конвейера должна быть на 15—20 % ниже обычной.

Роликоопоры желобчатого типа состоит из 3…5 роликов одинаковой длины и диаметра. Ролики расположены в одной плоскости. Средний — горизонтальный, боковые устанавливают под углом от 20 до 35° к горизонту. Подвесные роликоопоры желобчатого типа состоят из гибкой оси с вращающимися на ней дисками. Прямые верхние роликоопоры поддерживают верхнюю рабочую ветвь плоской ленты конвейера. Состоят они из одного горизонтального ролика, выполненного из трубы и вращающегося в подшипниках качения. Нижние роликоопоры поддерживают холостую ветвь ленты.

Конвейерами ленточными передвижными перемещают сыпучие и кусковые грузы на другие транспортирующие устройства и в отвал как в горизонтальной, так и в наклонной плоскостях. Конвейер монтируют на двухколесном шасси. Привод его состоит из электродвигателя, редуктора и цепной передачи. Загрузка происходит через бункер, установленный над натяжным барабаном, а разгрузка обеспечена непосредственно с ленты, огибающей приводной барабан. Передвигают конвейер вручную или с помощью погрузчика и электротягача.

Скребковыми конвейерами в основном подают сыпучие грузы (пылевидные, кусковые и зерновые) непосредственно из штабеля в подвижной состав. Конвейер с нижней рабочей ветвью состоит из приводного и натяжного устройств, одной или двух цепей со скребками. Последние крепят непосредственно к цепи или к штанге, соединяющей обе ее ветви. Загружают конвейер через желоб, укрепленный на станине. Желоба могут быть прямоугольными, трапецеидальными, полукруглыми и др. В желобе прямоугольной формы груз набивается в углы и это повышает сопротивление движению. Производительность скребковых конвейеров 50…350 т/ч, скорость 0,16…1,0 м/с, ширина скребков 200… 1200 мм, высота 100…400 мм.

Винтовые конвейеры применяют для транспортирования в горизонтальном и наклонном направлениях (под углом до 20°) сухих сыпучих материалов (цемента, песка, минеральных удобрений и др.). Рабочим органом у них служит винт (шнек), сплошной, ленточный или лопастный, установленный в металлическом желобе. Сверху желоб накрыт крышкой, к которой прикреплены подшипники, служащие опорами для вала шнека. Загрузочные и разгрузочные патрубки могут быть расположены в любом месте конвейера. В привод входят электродвигатель, муфта и редуктор. Винтовые конвейеры просты в изготовлении и при необходимости могут быть герметичными, что особенно ценно при перемещении пылевидных грузов. Существенный недостаток их — крошение груза и большой расход энергии вследствие значительного трения винта о материал.

Вибрационные конвейеры бывают однотрубные и двухтрубные. Транспортирующая труба соединена с опорой рессорными подвесками и приводится в колебательное движение эксцентриковым приводом. Для удобства изготовления, перевозки и монтажа вибрационный конвейер обычно расчленяют на отдельные секции длиной до 4 м. Трубы могут быть изготовлены из листового проката вальцеванием и сваркой. Подвеска их состоит из рессор, узлов крепления, коромысла, резиновых втулок, осей подвижных опор. Рессоры и резиновые втулки уравновешивают инерционные силы, возникающие при работе виброконвейера. Вибрационные конвейеры имеют существенные преимущества перед скребковыми и винтовыми. Прежде всего они полностью герметизированы, что в значительной мере улучшает условия труда, а кроме того, просты по конструкции, надежны и безопасны в эксплуатации. Производительность их при транспортировании, например песка, достигает 70 м3/ч. Амплитуда колебаний транспортирующих труб 3 мм, частота 850 в 1 мин, угол вибрации 30°. Мощность электродвигателя для одной секции 0,2…1,0 кВт. Внутренний диаметр труб 162…416 мм.

Точное значение коэффициента ш0 находят для каждой машины опытным путем. Ориентировочно для конвейера с плоской лентой длиной до 40 м можно принять шо = 0,018 … 0,035, а с желобчатой лентой Wo = 0,02…0,04. Следует помнить, что при увеличении длины конвейера и его производительности значение .w0 уменьшается.

Конвейер, служащий для вертикального или крутонаклонного транспортирования грузов, называют элеватором. По типу тягового органа они разделяются на ленточные и цепные. У ленточных большая скорость перемещения (до 2,5 м/с), их применяют для легкосыпучих материалов, а у цепных до 1,25 м/с. К тяговому элементу прикрепляют различные грузонесущие органы (ковши, полки, люльки и др.).

Промышленность выпускает ленточные элеваторы типа ЭЛ с глубокими ковшами для транспортирования сухих легкосыпучих материалов, с мелкими ковшами для влажных и слежавшихся материалов (модификации ЭЛГ и ЭЛМ), а также ковшовые элеваторы одноцепные типов ЭЦГ, ЭЦМ, ЭЦО и двухцепные Э2ЦО. На тихоходных цепных элеваторах устанавливают ковши с направляющими бортами на тыльной стороне, что облегчает их разгрузку. Они бывают с остроугольным (О — индекс в обозначении конвейеров) для сухих зерновых и мелкокусковых материалов, скругленным и с плоским днищами.

Ковши располагают на тяговом элементе без интервалов.

В элеваторах тяговые элементы с ковшами заключены в металлический кожух, который изолирует рабочий орган от внешней среды и препятствует просыпанию материала и запылению. В верхней части элезатора (головке), снабженной разгрузочным наклонным носом, расположена приводная станция, в нижней части (башмаке) — натяжная станция и загрузочный носок. Предотвращают раскачивание тягового органа направляющие щиты (дефлекторы), установленные внутри кожуха элеватора.

Производительность ковшовых элеваторов до 600 м/ч3, высота подъема до 60 м.

Разновидность элеваторов — погрузчики непрерывного действия, служащие для крутонаклонного транспортирования насыпных грузов. Многоковшовые погрузчики и разгрузчики непрерывного действия применяют на погрузке и выгрузке сыпучих мелкокусковых грузов (песка, гравия, щебня, угля, соли, минеральных удобрений и др.). Рабочий орган этих машин — ковшовый цепной элеватор (одинарный или сдвоенный). Груз к нему подают питатели. Кроме элеватора, машины имеют отвальные лотки или ленточные конвейеры, при помощи которых груз отсыпается в отвал или подается в подвижной состав.

Для перегрузки и складирования насыпных грузов на грузовых районах железнодорожных станций широко применяют одноковшовые погрузчики, смонтированные на гусеничном или пневмоколесном шасси. К раме шасси шарнирно закрепляют подъемно-опускную рукоять, на конце которой устанавливают ковш.

Если при разгрузке рукоять с ковшом поворачивают назад, то погрузчик имеет название с задней разгрузкой. Если же ковш при захвате и разгрузке груза остается спереди кабины управления, то погрузчик имеет название с фронтальной разгрузкой.

Ковш заполняется двумя способами (ступенчатым и экскава-ционным). В первом случае заполнение ковша, находящегося на уровне нижней кромки штабеля,—результат напорного действия погрузчика. Водитель внедряет ковш в штабель, несколько раз предварительно приподнимает его, включая и выключая скорость. Заполнив ковш, водитель устанавливает его рукоятку в транспортное положение и включает задний ход погрузчика.

Экскавационный способ состоит в следующем. Водитель включает механизм подъема ковша, как только он внедрится в груз, и поднимает его на малой скорости. Заполняясь грузом, ковш движется по кривой, характер которой зависит от соотношения скоростей «Вперед» и «Подъем». Этот способ эффективнее ступенчатого особенно при хорошей сыпучести груза (малом угле естественного откоса) и позволяет сократить продолжительность цикла. Чтобы направлять груз в кузов автомобиля или вагона и смягчать удары при его падении из ковша, погрузчик оборудован съемным ссыпным лотком. Одноковшовые погрузчики очень производительные и удобные машины.

Для выгрузки из крытых вагонов извести, минеральных удобрений и других насыпных грузов широко используют различные вагоно-разгрузочные машины механического действия: периодического и непрерывного. К машинам периодического действия относятся малогабаритные разгрузчики на колесном и гусеничном ходу. На металлургическом заводе «Запорожсталь» хромовый порошок, обожженный доломит и другие сыпучие грузы выгружают одноковшовым погрузчиком на гусеничном ходу с пневматическим приводом. Сжатый воздух подается в пневмопривод по гибкому шлангу.

На ряде станций применяется вагоноразгрузчик, разработанный ХИИТом на базе электропогрузчика модели 4004. Он оборудован двустворчатым ковшом, раскрывающимся в вертикальной плоскости. Вместимость ковша 0,35 м3, производительность 20…30 т/ч. Существенный недостаток одноковшовых вагоноразгрузчиков — при разгрузке требуются сложные маневры внутри кузова вагона.

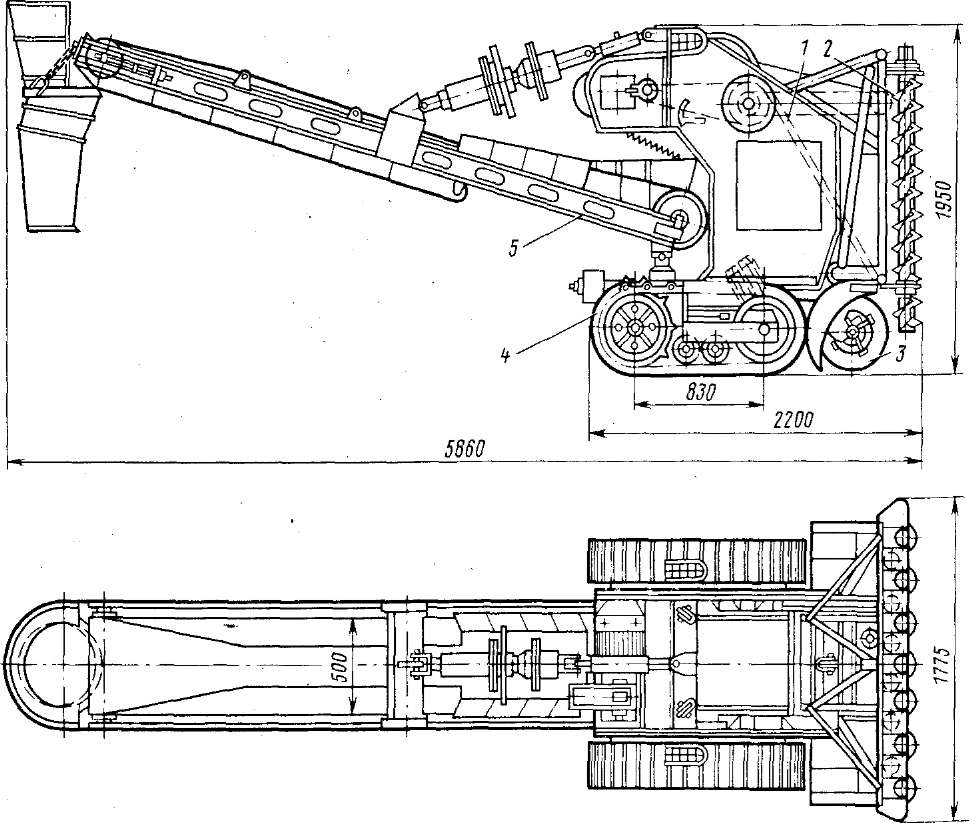

Для выгрузки из крытых вагонов суперфосфата, калийной соли, сульфата аммония и других сильнослеживающихся материалов серийно выпускается нашей промышленностью вагоноразгрузочная машина МВС-4 непрерывного действия. Она состоит из вертикального многошнекового рушителя, заборного ковшового элеватора с нижним горизонтальным подгребающим винтовым шнеком, отвального или разгрузочного конвейера, гусеничной тележки для перемещения машины и несущей рамы с металлоконструкцией, на которой расположены также индивидуальные электроприводы с передачами для каждого механизма. Верхний вал элеватора с двумя ведущими звездочками вращается электродвигателем через зубчатый цилиндрический редуктор и цепную передачу. От вала при помощи второй цепной передачи и конического редуктора приводятся в движение семь (в последних моделях четыре) вертикальных шнеков рушителя. Между собой шнеки соединены зубчатыми колесами через паразитные шестерни. Нижний вал элеватора с подгребающим шнеком — натяжной.

Корпус элеватора с рушителем подвешен на приводном валу. Поднимается и опускается он при помощи отдельного электрического или резервного ручного привода с винтовым механизмом подъема, расположенного на основной несущей раме у гусеничных тележек. Нижний барабан отвального конвейера — приводной. Его электродвигатель и редуктор расположены внутри барабана.

Верхний барабан отвального конвейера снабжен винтовым натяжным устройством.

Угол наклона конвейера изменяется при помощи простейшего ручного привода винтового типа с рабочим усилием на маховике-рукоятке 30…60 Н. В горизонтальной плоскости конвейер поворачивается вручную без специального привода. Самоходная тележка имеет индивидуальные реверсивные приводы к каждой гусенице. Состоят они из электродвигателя, цилиндро-конического зубчатого редуктора и ведущего вала со звездочками. Предусмотрена также работа привода вручную от съемных рукояток для вывода машины из вагона в случае неполадок с электрооборудованием.

Питание машины электроэнергией осуществляется через гибкий кабель от сети переменного тока напряжением 380 В. Для дистанционного управления электродвигателем служит переносный кнопочный пульт, связанный с машиной гибким кабелем.

Рис. 1. Серийная вагоноразгрузочная машина МВС-4

Элеваторно-ковшовый разгрузчик ТР-2 (С-492) предназначен для выгрузки сыпучих грузов из железнодорожных полувагонов и платформ.

При помощи этой машины груз отсыпают в штабель высотой до 8…9 м на расстояние 20…25 м от оси железнодорожного пути. Кроме того, грузы можно перегружать непосредственно из вагонов в автомобили. Сдвоенные ковшовые элеваторы машины подвешены на самоходном портале, передвигающемся по рельсовым нитям, уложенным по обе стороны железнодорожного пути. На портале находятся кабина управления и два ленточных конвейера. Один из них (передаточный реверсивный) установлен вместе с ковшовым элеватором на раме; второй (отвальный) подвешен сбоку портала. При помощи лебедки его можно поднимать под углом до 20°. Специальной лебедкой через систему полиспастов ковшовый элеватор опускается в кузов полувагона или платформы. Захваченный ковшами груз ссыпается на передаточный конвейер, затем через пересыпной бункер подается на отвальный конвейер, а оттуда в штабель или непосредственно в транспортные средства. Отвальный конвейер имеет плужковый сбрасыватель.

Основной недостаток элеваторно-ковшового разгрузчика — большой остаток груза, что требует значительных затрат на зачистку подвижного состава.

Установки, служащие для выгрузки насыпных материалов из полувагонов или крытых вагонов наклоном или поворотом последних, называют вагоноопрокидывателями.

Различают типы вагоноопрокидывателей, поворачивающих полувагон: торцовые— на 50…70° вокруг поперечной оси; круговые или роторные — на 160… 170° вокруг центральной продольной оси; боковые— 160…170° вокруг продольной оси, расположенной сбоку вагона, когда груз высыпается через боковую стену.

Комбинированные вагоноопрокидыватели поворачивают крытый вагон в поперечной и продольной плоскостях и придают ему ряд повторных движений в разные стороны для разгрузки через дверь. По принципу обслуживания грузового фронта торцовые, боковые и роторные вагоноопрокидыватели бывают передвижные и стационарные, а комбинированные — только стационарные.

Торцовый вагоноопрокидыватель состоит из поворотной платформы, привода с канатным полиспастом, расположенным в углублении.

При разгрузке полувагон упирается в буферный брус. Груз ссыпается в приемный бункер через торцовую стену, подвешенную на шарнирах к раме полувагона. Торцовые вагоноопрокидыватели просты по конструкции, надежны в работе, но тре;буют значительной затраты энергии вследствие неуравновешенности платформы с вагоном относительно оси поворота. Их широко применяют в РП, ЧСФР и других странах Европы, где основной тип полувагона с откидной торцовой стеной. В СССР торцовые вагоноопрокидыватели установлены в основном на пограничных станциях, где на них разгружают полувагоны западноевропейского типа. Их производительность 10…12 вагонов/ч.

Стационарный роторный вагоноопрокидыватель ВРС-125 предназначен для выгрузки угля, руды и других насыпных грузов из полувагонов отечественной конструкции грузоподъемностью до 125 т. Он состоит из ротора с четырьмя кольцевыми дисками, связанными между собой продольными трубчатыми фермами и верхними балками. На последние подвешены вибраторы для рыхления грузов. Каждый кольцевой диск опирается на роликовые балансирные опоры. Ротор поворачивается приводом через шестерни и зубчатые венцы, закрепленные на кольцевых дисках. Внутри ротора находятся две L-образные люльки рамной конструкции. Вертикальные проволочные стенки их армированы резиновой обкладкой толщиной 0,1 м. Люльки соединены между собой. С нижней их частью через кривошипные подвески соединен мост с рельсовой колеей, на который устанавливают разгружаемый полувагон. Такая подвеска обеспечивает в начальный момент поворота ротора привалку полувагона к боковой стенке люльки. При дальнейшем повороте полувагон упирается верхним поясом в упоры вибраторов. После включения последних со стен и пола полувагона осыпаются остатки груза.

Передвижной роторный вагоноопрокидыватель отличается от стационарного мостом, перекрывающим железнодорожный путь и разгрузочную траншею. На мосту установлен ротор, который перемещается по нему в поперечном направлении по рельсовой колее шириной 17,7 м. Вагон подают в ротор и вместе с ним передвигают по мосту к разгрузочной траншее. Затем ротор поворачивают и груз из полувагонов высыпается в траншею. Мост также перемещается вдоль траншеи (фронта разгрузки) на 12 четырехосных тележках. Общая масса опрокидывателя 716 т, мощность его электродвигателей 450 кВт.

Наибольшее распространение в нашей стране получили роторные стационарные вагоноопрокидыватели. Они имеют большую производительность. Конструкция их проще, они менее громоздки, дешевле и надежней в эксплуатации, чем другие вагоноопрокидыватели. Расход энергии небольшой вследствие того, что центр масс и ротора с вагоном при повороте лишь незначительно меняет свое положение по высоте, а сопротивление в роликовых опорах невелико.

В основном энергия расходуется на преодоление сил инерции при разгоне вращающихся масс. Недостаток их — необходимость приемных бункеров и конвейерной установки, помещаемой на значительной глубине под землей, что требует больших затрат при строительстве на тяжелом скальном основании и когда грунтовые воды расположены высоко.

Рис. 2. Стационарный роторный вагоноопрокидыватель ВРС-125

У передвижных вагоноопрокидывателей этого недостатка нет. Конструкция их механической части более сложна, но зато не нужны конвейерные установки с необходимыми для них галереями, эстакадами и другими сооружениями. Работают они на широком фронте разгрузки в сочетании с грейферными кранами, которые обычно используют и для других операций. Очень важно, что в приемную траншею можно сбрасывать из полувагонов крупные и смерзшиеся глыбы разгружаемых материалов, что недопустимо в бункерах, где груз может зависнуть в выходном отверстии при подаче на питатели и конвейеры.

После разгрузки на вагонопрокидывателе в полувагонах остается некоторое количество груза, особенно влажного. Очищают их от этих остатков еще на многих предприятиях ручным способом на самом вагоноопрокидывателе, что резко снижает его производительность, или на специально отведенных путях. Различного типа вибраторы эту задачу пока полностью не решили. Кроме того, при интенсивной их работе повреждается подвижной состав. Это бывает в отдельных более редких случаях и при отсутствии вибраторов (выпадение отдельных деталей полувагонов, открытие люков, дверей, порча верхней обвязки и др.). Очевидно, существует несоответствие между конструкцией полувагонов и вагоноопрокидывателей.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Машины для перегрузки и складирования"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы