Строй-Техника.ру

Строительные машины и оборудование, справочник

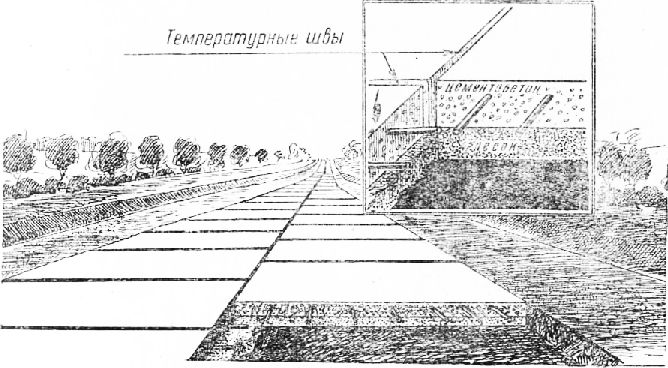

Наиболее совершенным типом автомобильных дорог являются дороги с цементобетонным покрытием из больших прямоугольных бетонных плит размерами (3 s 3,5) X (6 г 8) м и толщиной 18—20 см (рис. 1).

Рис. 122. Бетонная дорога

Между плитами устраивают швы, обеспечивающие возможность температурных удлинений и сжатий покрытия в жаркую п‘огоду и при понижении температуры.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Швы заполняют упругими материалами (битумом, мастикой, резиной и т. п.).

Технологический процесс постройки цементобетонных покрытий сводится к приготовлению бетона и доставке его на линию и работам на линии.

Работы на линии включают следующие операции: подготовку основания, установку бортовых рельс-форм, арматуры и прокладок для образования швов, транспортирование бетона, укладку бетона (распределение), уплотнение бетона и отделку цементо-бетонной плиты, заполнение швов, уход за готовым покрытием.

Самоходные бетонораспределители-укладчики. Для укладки бетона и равномерного распределения его на приготовленном основании дороги используют самоходные бетонораспре-

Делители. Бетонораспределители подразделяют на две основные группы:

а) распределители периодического действия, работающие циклично; новая порция бетона таким распределителем может быть уложена и распределена по основанию только после окончания приемки и распределения предыдущей порции. К этой группе относятся распределители бункерного типа.

Преимуществом этих машин является точная регулировка толщины укладываемого слоя бетона и безударное его распределение, а недостатком — необходимость применения тяжелых рельс-форм, по которым они передвигаются;

б) распределители непрерывного действия, укладывающие смесь, поступающую непрерывным потоком непосредственно на основание строящегося покрытия. К этой группе относятся распределители шнекового типа. Эти машины, обладая большой производительностью, требуют четкой организации работ.

Бетонораспределители передвигаются по рельс-формам и работают в комплексе с бетоноотде-лочной машиной.

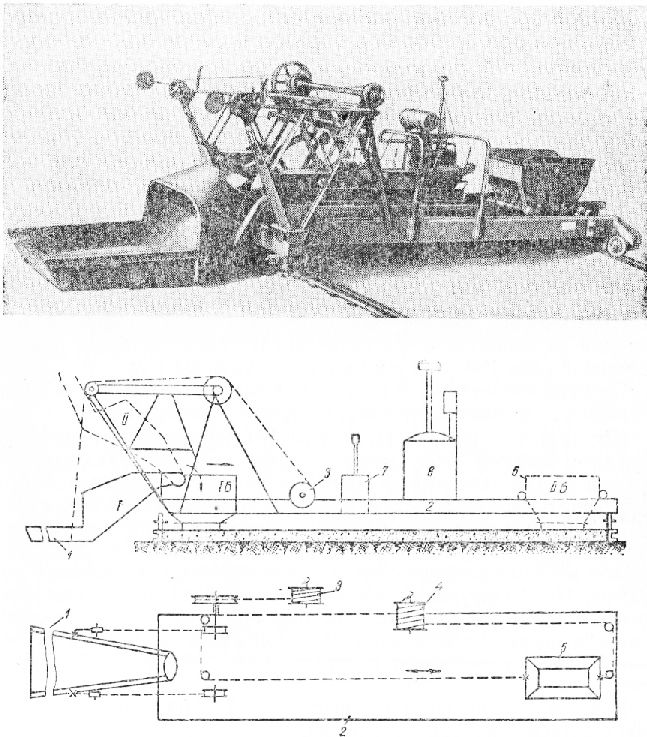

Бункерный бетонорас-пределитель с центральной загрузкой представляет собой самоходную тележку, на раме которой смонтированы загрузочный ковш и бункер-распределитель. Загрузочный ковш перемещается при помощи канатноблочной системы с лебедкой, смонтированной на раме машины.

Ковш опускается под действием собственного веса при рас-тормаживании лебедки. Бункер-распределитель с секторным затвором и регулировочной рамкой установлен на четырех катках и передвигается по рельсам поперечных балок рамы машины с помощью канатов и специальной приводной лебедки.

Рис. 2. Распределитель бункерного типа:

1 — загрузочный ковш; 2 — основная рама; 3 — лебедка подъема загрузочного ковша; 4 — лебедка перемещения бункера-распределителя; 5—бункер-распределитель; 6 — двигатель; 7 — механизм управления; / и II — положения загрузочного ковша; 1Б и ПБ — крайние положения бункера-распределителя

Направление движения бункера изменяют механизмом реверса коробки передач. На раме установлены концевые выключатели, автоматически действующие на рычаг включения реверса.

Механизмы бетонораспределителя приводятся в действие от двигателя.

Бункерный бетонораспределитель бывает с боковой и с центральной загрузкой.

Интерес представляет конструкция самоходного бункерного распределителя бетона, у которого загрузочный ковш и бункер-распределитель конструктивно объединены в одном узле.

В целях облегчения последующей отделки бетонной дороги бетоноотделочной машиной на распределителе бетона можно устанавливать вибробрус.

При установке вибробруса на распределителе и укладке бетона с предварительным вибрированием производительность бетоноотделочной машины увеличивается на 25—30% за счет уменьшения числа проходов при отделке бетонного покрытия.

Бетон укладывают в покрытие непрерывными рядами от одного края плиты до другого, распределитель при этом перемещается вперед через каждые 0,9—1,0 м, укладывая и распределяя бетон без разрывов между рядами.

Производительность бункерного бетонораспределителя за смену — 250 пог. м дороги шириной 7 ж и толщиной плиты 18 см.

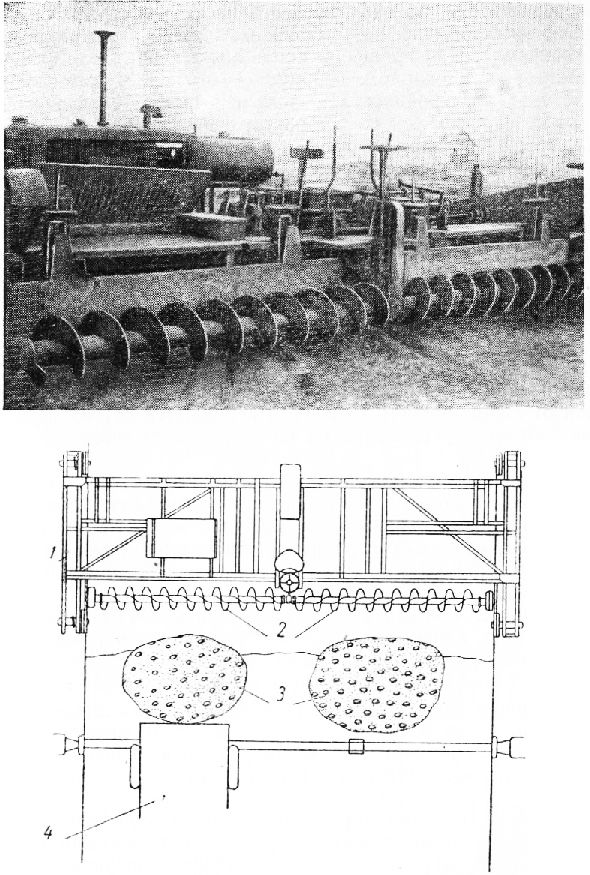

Шнеков ый бетонораспределитель предназначен для механического распределения цементобетонной массы толщиной слоя 150‘—140 мм на полосе шириной 7 м.

Он представляет собой самоходную машину, на которой смонтированы два независимо реверсируемых шнека.

Шнеки подвешены к трем опорам. Шнеки поднимают вручную. При этом каждую опору можно перемещать в вертикальных направляющих независимо от другой с помощью штурвала. Такое крепление позволяет изменять высоту расположения шнеков в пределах 250 мм и угол наклона их — в пределах 3°, что необходимо для создания требуемого профиля покрытия. Высота установки шнеков и их наклон определяются толщиной слоя и профилем покрытия. Профилирующая заслонка состоит из двух отдельных щитов, подвешенных к раме. Заслонка при передвижении распределителя вперед не позволяет бетонной смеси отделяться от лопастей шнека, способствуя распределению смеси по всей ширине покрытия.

Ходовое оборудование распределителей бетона состоит из четырех катков с приводными осями.

Бетоноотделочные машины. Для выравнивания бетона после укладки на дорогу и уплотнения плит служат бетоноотделочные машины.

В целях лучшего использования металла в конструкции возможна комбинация в одной машине распределителя бетона и бетоноотделочной машины.

Самой важной операцией бетонирования является уплотнение бетонной смеси; от качества уплотнения зависят прочность и долговечность бетона. Для уплотнения бетонной смеси применяют вибрационный способ. Вибраторы совершают от 2500 до 8000 колебаний в минуту. Вибратор передает эти колебания частицам бетонной смеси — вибрирует ее. При вибрации связь между частадами уменьшается, и бетонная смесь, подобно жидкости, растекается под действием собственного веса, хорошо заполняя все промежутки между частицами.

Рис. 3. Шнековый бетонораспределитель и схема его работы:

1 — рама; 2 — шнеки; 3 — бетон; 4 — автомобиль-самосвал

Наиболее удачны и удобны в работе электромеханические вибраторы, получившие широкое распространение при производстве бетонных работ.

Основной частью электромеханического вибратора является электродвигатель, на валу которого насажены грузы. Грузы насажены эксцентрично, поэтому их называют эксцентриками (или дебалансами). При вращении якоря электродвигателя эксцентрики вызывают дрожание — вибрацию — его вала. В большинстве вибраторов электродвигатель помещен вместе с эксцентриками в плотно закрытом кожухе и образует основную часть вибратора— вибромотор. Вибратор погружают в бетонную смесь, которой и передается его дрожание. Существуют электромеханические вибраторы, у которых электродвигатель находится на одном конце длинного вала, а эксцентрик на другом. Эксцентрик, закрытый кожухом, является «рабочим наконечником» вибратора. В этом случае в бетонную смесь погружают только рабочий наконечник. Способ уплотнения, при котором вибратор погружается к бетонную смесь, называется способом внутренней вибрации, а применяемые при этом вибраторы — внутренними вибраторами. Кроме внутренних, применяют также и поверхностные вибраторы. Поверхностные вибраторы состоят из вибрационного двигателя, прикрепленного к металлической площадке, доске, брусу. Колебания от вибрационного двигателя передаются бетону через площадку, которую устанавливают на поверхности забетонированной конструкции.

Современные бетоноотделочные машины уплотняют бетон при помощи вибробруса. Машины с вибробрусом делятся на машины с поверхностными вибраторами для уплотнения бетона слоем не более 20 см, машины с глубинными вибраторами для уплотнения бетона толщиной больше 20 см и комбинированные машины. Ширина обработки полосы 7, 5 и 3,5 м.

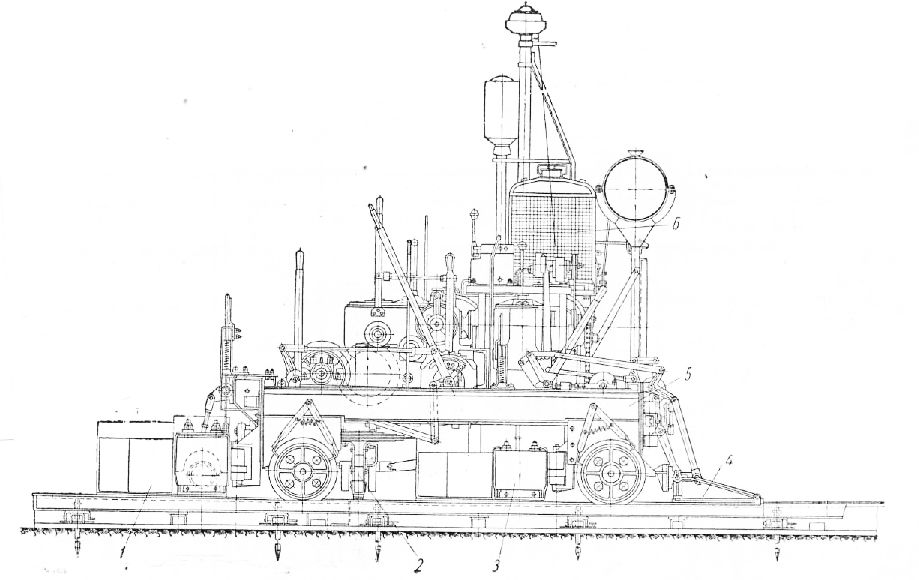

Основными частями бетоноотделочной машины являются рабочие органы, двигатель, трансмиссия, основная рама, ходовое оборудование, механизмы управления, вспомогательное оборудование, тент для защиты от солнца и электроосвещение.

Особенно хорошо работают машины, уплотняющие бетон вибрацией. Такая машина имеет четыре рабочих органа: вибробрус, трамбующую доску, разравнивающий брус и выглаживающую ленту или брус и вместо доски лопастной вал.

Вибробрус представляет собой металлическую балку коробчатого сечения с помещенными внутри электровибраторами. Он подвешен впереди рамы на двух подвесках. Поперечные качания сообщаются брусу посредством кривошипно-шатунного механизма, снабженного амортизационными пружинами. В рабочем положении брус лежит на поверхности обрабатываемого покрытия. В транспортном положении брус приподнят и висит на подвесках. Вибробрус состоит из корпуса, днища, отвала и электромеханических вибраторов, укрепляемых на днище бруса.

Рис. 4. Бетоноотделочная машина Д-182А вибрационного типа (вид сбоку):

1 — вибробрус; 2 —трамбующая доска; 3 — разравнивающий брус; 4 — выглаживающая лента; 5 — рама; 6 — двигатель

Электродвигатели вибраторов питаются током от генератора, установленного на раме машины. Вибробрус разравнивает и уплотняет бетон, создавая требуемый профиль покрытия, удаляет излишки бетонный смеси и придает покрытиям необходимую ровность. Трамбующая доска изготовлена из твердого сухого дерева и окантована снизу стальной полосой. Доска с обеих сторон прикреплена к рессорам, которые подвешены к рычагам механизма подъема доски, установленного на раме машины.

В центре доски укреплен фланцевый подшипник вала. На этом валу с обеих сторон доски установлены два эксцентрика. При вращении вала с эксцентриками создается возмущающая сила, приводящая доску в колебательное движение. Доска дополнительно уплотняет бетонную массу и способствует удалению из бетона излишков воды.

Трамбующая доска может находиться в двух положениях: рабочем (на поверхности покрытия) и транспортном (поднятой на 100 мм над поверхностью покрытия). Разравнивающий брус совершает только поперечные возвратно-поступательные движения. Он отличается от вибробруса отсутствием отвала, вибраторов и служит для создания ровной поверхности покрытия.

Выглаживающая лента расположена сзади машины и, так же как брусья, совершает возвратно-поступательные движения поперек укладываемой полосы. Выглаживающая лента состоит из рамки с лентой, привода с механизмом включения и механизма подъема. Она предназначена для окончательной затирки и выглаживания уплотненной поверхности.

Рабочие органы и ходовой механизм бетоноотделочной машины приводятся в движение двигателем, установленным на раме машины.

При первом проходе машины работают три рабочих органа (рис. 126,в): вибробрус с включенными вибраторами, трамбующая доска и разравнивающий брус. При втором проходе действуют трамбующая доска и выглаживающая лента.

Третий, последний проход машины производится после схватывания бетона. При этом проходе работают четыре рабочих органа.

Машина для отделки бетонных покрытий снабжена комплектом одноребордных, двухребордных и безребордных ходовых катков.

Для возможности отделки дорожных покрытий различной ширины одной машиной существуют конструкции бетоноотделоч-ных машин с раздвижной (телескопической) рамой. Гидравлическая система управления, в случае необходимости, позволяет быстро изменить рабочую ширину отделки плиты непосредственно с рабочего места моториста.

Для уплотнения нижних слоев бетонных покрытий толщиной до 60 см применяется глубинный виброуплотнитель (с глубинными вибраторами). Вибраторы могут получать электроэнергию от генератора и от внешней электросети.

Машина смонтирована на раме, опирающейся на четыре колеса. Для привода генератора, механизма передвижения и механизма подъема рамки вибраторов на машине установлен двигатель. Производительность машины — до 20 пог. м в час покрытия шириной 7 ж и толщиной 500—600 мм.

После отделки бетонные плиты должны быть защищены от дождя, солнца, ветра. В летний период плиты в течение 8—12 дней поддерживают во влажном состоянии. Вначале для предохранения от высыхания или дождя поверхность бетона покрывают сырыми тканями, рогожами, мешковиной или ставят над ними передвижные навесы. По истечении суток укрытие убирают и поверхность бетона покрывают слоем песка или опилок толщиной не менее 4—5 см. Это покрытие должно быть постоянно влажным, что достигается регулярной поливкой его. Поддерживать влажный режим необходимо не менее 20 дней после бетонирования. Бетонное покрытие в начальный период затвердевания должно быть предохранено от езды и механических повреждений. Для прохода устраивают специальные мостики, не опирающиеся на бетонное покрытие.

После затвердевания бетона и иногда спустя полчаса швы в покрытии заполняют смесью битума и минерального порошка (известковой муки), препятствующей прониканию воды в основание покрытия.

Вспомогательным и дополнительным оборудованием при постройке бетонных дорог, обеспечивающим комплексную механизацию производства работ, являются:

а) мостик для ручной отделки бетонных плит (при помощи набора ручных гладилок и шаблонов) и прорезки (вйброножами) продольных и поперечных швов, с заливщиком швов битумом:

б) машина для профилирования и уплотнения песчанога слоя;

в) рельс-формы, служащие основанием, по которому движутся; все машины, а также опалубкой (формой) для цементобетонной плиты;

г) подбойщик рельс-форм, предназначенный для уплотнения грунта под подошвой рельса. Кроме того, подбойщик смазывает рельс-формы маслом, чтобы к ним не прилипал бетон;

д) самоходные укладчики рельс-форм — краны (или автомобильные краны).

Во время работы машин по постройке бетонных дорог следует соблюдать следующие основные правила техники безопасности:

1) нельзя проходить под поднятым загрузочным ковшом распределителя бетона;

2) переезд тяжелых машин через искусственные сооружения (мосты и т. п.) разрешается только после проверки состояния сооружения;

3) нельзя помогать каким-либо приспособлением выгрузке бетона из загруженного ковша бункера или из бункера-распределителя во время их движения;

4) в случае замыкания электросети вибратора ток должен быть немедленно выключен, вибробрус и вибронож очищены от бетона, после чего необходимо проверить состояние электропроводки и заземления (присоединение четвертой жилы кабеля к корпусу вибратора);

5) запрещается сбрасывать рельс-формы на землю при выгрузке их с автомобиля вручную или краном. При разгрузке вручную звенья рельс-форм следует спускать по наклонным доскам (трапам), удерживая их веревочными петлями;

6) находиться ниже рельс-форм у трапов запрещается. Нельзя етоять на рельс-формах во время работы машины.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Машины для укладки бетонных дорог и отделки бетонных плит"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы