Строй-Техника.ру

Строительные машины и оборудование, справочник

Может ли эпоксидный лак, нанесенный на негрунтованную поверхность, обеспечить надежную защиту от коррозии?

Покрытие из четырех слоев лака ЭП-730 способно длительное время защищать стальные изделия от коррозии.

Какую вязкость должна иметь эпоксидная смола в готовом к употреблению виде?

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Смолу разводят толуолом или другим растворителем до получения вязкости: 17 — 20 с в случае использования краскораспылителя; 30 — 36 с при работе кистью вали кового типа ; 40 —60 с для нанесения кистью обычного типа.

В каких случаях используют эпоксидную эмаль ЭП-525?

Для окрашивания изделий из углеродистой и нержавеющей стали, алюминиевых, магниевых и титановых сплавов, предварительно покрытых грунтовкой АК-070 или АК-069 и двумя слоями эмали ЭП-524. В каких случаях следует применять эпоксидную эмаль ЭП-51?

Эти эмали имеют хорошую адгезию к грунтовкам, шпатлевкам и чистым металлам: стали, алюминию и его сплавам, титану, меди и ее сплавам, а также гети-наксу, стеклопластику, стеклу и т. п. Их применяют при окрашивании приборов разного назначения, электромашин, пожарного оборудования, тепло- и электровозов, трансформаторов, токоведущих шин и др.

Каковы области применения эмали ЭП-74Т?

Эмаль используют при окрашивании приборов и аппаратуры. Она обладает хорошей морозостойкостью ( — 60 °С) и электроизоляционными свойствами. Пленки ее имеют хорошую адгезию к никелированным или кадмированным поверхностям. Оптимальные сроки ее сушки 4 ч при 150 °С или 1 ч при 180 °С.

При использовании эпоксидных эмалей иногда наблюдается плохой розлив верхнего слоя. Как устранить этот дефект?

Покрытия с удовлетворительным розливом получают при правильной сушке. Для этого нельзя пересушивать первый слой эмали. Его выдерживают 40 — 50 мин на воздухе и 30—40 мин при 180 °С, после чего наносят второй слой эмали. Этот слой сушат 60—75 мин при 20 °С, а затем 90 мин при 180 °С.

Какое время эпоксидное покрытие при температуре сушки 20 °С должно быть выдержано на воздухе до начала эксплуатации?

Изделие, окрашенное эпоксидной эмалью, по окончании высыхания последнего слоя должно быть выдержано на воздухе не менее 7 сут при 20—25 °С и не менее 15 сут при 15-18 °С.

Какие отвердители применяют при работе с эпоксидными составами?

В эпоксидные эмали, не содержащие растворителей, вводят следующие отвердители. которые одновременно снижают их вязкость: БЭГ (бутилглицидиловый эфир); ДЭГ (глицидиловый эфир диэтиленгликоля); МЭГ (глицидиловый эфир монотриэтиленгликоля); ТЭГ (глицидиловый эфир триэтиленгликоля); ФЭГ (фенилглинидиловый эфир). Использование в качестве отвердителя цианэтилированного полиамида УП-0633 значительно улучшает качество покрытий. Для водоразбавляемых эпоксидных композиции применяют смесь отвердителей аминного АФ-2 и поли-аминоимидазолинового И-5м. При 18 —22 °С покрытие высыхает за 15 ч.

Каково основное назначение эпоксидной грунтовки Б-ЭП-0126 и эмали Б-ЭП-752?

Поскольку указанные материалы не содержат растворителей, их используют для защиты конструкций, эксплуатируемых во влажной атмосфере или подвергающихся действию пресной, морской или сточных вод с рИ = 4-7-5. Наносят их кистью или установками типа «Тон».

Какие металлические порошки вводят в эпоксидные композиции?

Эпоксидные композиции готовят на основе эпоксидных, эпоксиакрилатных или эпоксиэфирныхсмол. В противокоррозионные или декоративные составы вводят порошки (% от массы пленкообразователя); алюминиевый (10 — 60), бронзовый (90 — 100), железный, магниевый (до 80), свинцовый (5 — 80), титановый (75 — 120), цинковый (80-95).

На изделия или конструкции, эксплуатируемые в промышленной зоне, наносят металлонаполненные композиции толщиной 180 — 200 мкм, в морском климате — толщиной не менее 200 мкм, в морской воде — не менее 250 мкм.

Эпоксидные композиции с железным порошком используют для окрашивания тяжелых металлообрабатывающих станков, работающих при 30—60 °С, на покрытия которых действуют охлаждающие эмульсии, бензины, спирты.

Какие наполнители вводят в эпоксидные токопроводящие покрытия, используемые в космонавтике?

Никель, полученный электрическим путем, осажденный порошок серебра, порошки титана или железа.

Какова устойчивость эпоксидных покрытий к эрозионному износу?

Лучшей эрозионной устойчивостью обладают пленки эпоксидного лака ЭП-547, высушенные 20 мин при 200 °С или 40 — 45 мин при 180 °С или не менее 4 ч при 120 °С.

Какова устойчивость эпоксидных покрытий в дихлорэтане?

Наиболее устойчивы пленки эмалей, приготовленных на основе смолы Э-10 и от-вержденных продуктом 102Т.

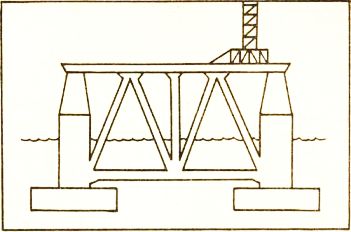

Рис. 1. Опоры морских буровых установок защищают эпоксидными модифицированными покрытиями

Каков оптимальный состав модифицированных эпоксидно-пековых покрытий?

Содержание каменноугольного лака в покрытиях с наиболее высокой прочностью не должно превышать 30%. Если необходимо повысить водостойкость, количество лака увеличивают до 50%. Нельзя вводить более 25% микроталька. Такие композиции применяют для защиты водоводов морской воды, трубопроводов опреснительных установок и для других подобных целей.

Какие модифицированные эпоксидные материалы используют в промышленности?

Эпоксидно-новолачно-каучуковую эмаль применяют для защиты от действия пресной или морской воды, насыщенных растворов солей, тузлука.

Эпоксидно-полиамидная эмаль ЭП-1155 с пониженным содержанием растворителя (не более 7%) служит в качестве противокоррозионного покрытия. Схема покрытия; один слой грунтовки ЭП-057 + два слоя эмали ЭП-1155 или один слой шпатлевки ЭП-0010 ) два слоя эмали ЭП-1155. Наносят эмаль слоем, толщина которого должна быть не менее 100 мкм.

Эпоксидно-сланцевые эмали ЭП-419 и ЭП-420 применяют для защиты опор эстакад различного назначения, буровых морских вышек, причалов (рис. 3.8). При окрашивании влажных поверхностей в эмали вводят хлорид АБДМ (алкилбензилдиметил) аммония, присадку сульфонатную СБ-3, КСК (концентрат сульфоната калия) и др.

Срок службы трехслойного покрытия в зоне периодического смачивания до 8 лет.

Эпоксидно-фенольная эмаль ФЛ-777 служит для защиты конструкций, эксплуатируемых в атмосферных условиях. Пленки ее устойчивы в водных растворах солей, горячей воде, выдерживают действие углеводородного конденсата, минеральных масел и нефтепродуктов.

Эпоксифенольную эмаль ЭФ-789 используют для защиты изделий из алюминиевых Сплавов, сталей нержавеющих, титана и его сплавов, эксплуатируемых в морской зоне. Наносят ее по грунтовке ВЛ-02, сушат 1,5 ч при 130 °С или 1 ч при 180 °С.

В этинолево-эпоксидную композицию, состоящую из 75 — 80% этинолевого лака и 25 — 20% эпоксидного лака (смолы ЭД-20 100 массовых долей, дибутилфталата 10 мл, ацетона 17 мл, ксилола 36 мл), вводят 35% окиси хрома и железного сурика.

Эпоксидно-пековая (каменноугольная) эмаль ЭП-5116 предназначена для защиты внутренних и наружных поверхностей, окрашивания газопроводов, нефтеотстойников. Она имеет хорошие защитные свойства. Для нанесения по влажным поверхностям вводят 0,75% сульфоната бария СБ-3 или 0,1% ИКБ-2 (имидазолина с синтетическими жирными кислотами) либо 0,1% ИКБ-4 (мо-ноэтаноламина с СЖК), или хлорид АБДМ аммония в количестве 0,25%. Наносят эмаль ЭП-5116 установкой типа «Тон» двумя слоями общей толщиной 250 — 300 мкм.

Каковы особенности эпоксидно-пековых композиций?

Им свойственны повышенные защитные качества и долговечность в минерализованной и морской воде. Благодаря высокой адгезии, низким внутренним напряжениям, малому водонабуханию и низкой водопроницаемости тормозится развитие коррозионных процессов под покрытием.

Компоненты каменноугольной смолы смещают потенциал стали в положительную сторону. Эффект снижения коррозионных процессов различными компонентами смолы можно проиллюстрировать следующими данными: нафталин увеличивает защиту на 75%, пиридин на 85%, фенол на 75%, хинолин на 50%, водная вытяжка из пленки эпоксидно-каменноугольного покрытия на 75%.

Можно ли применять все эмали ЭП-140 с отвердителем №4?

Согласно техническим условиям, отвер-дитель N °4 пригоден только для эмали ЭП-140 серебристой.

Какие шкурки применяют при шлифовании эпоксидных шпатлевок?

Лучшие результаты получают при использовании шкурок № 4 и 8.

Шкурки других номеров шлифуют недостаточно хорошо вследствие высокой твердости покрытия.

Почему промышленность не выпускает этинолевые краски серого цвета?

Этинолевые краски, изготовленные на белилах белого, желтого, голубого, салатного, розового и тому подобных цветов, недостаточно светостойки. Их можно готовить на месте применения и использовать в помещении, где покрытие не будет подвергаться действию прямого солнечного света.

Краски черного, коричневого, красно-коричневого, темно-зеленого цвета свето-устойчивы.

Каков оптимальный режим сушки этинолевых покрытий?

Этинолевые покрытия сушат 6 ч при 20 °С, 4 ч при 40 °С, 2 ч при 70 °С, 65 мин при 100 °С, 50 мин при 110 °С, 40 мин при 115 °С, 30 мин при 130 °С, 20 мин при 150 °С.

Какие полиуретановые эмали отверждаются влагой воздуха?

Влагой воздуха отверждается эмаль УР-49. Пленки ее устойчивы при кратковременном действии на них бензина и минерального масла. Эмаль применяют при окрашивании заготовок, металлических складов, предназначенных для хранения агрессивных материалов, удобрений, солей, кислот и т. д.

Каково назначение полиуретановых лаков АС-176, АУ-271 и У Р-249М?

Полиалкилуретановый лак АС-176, высыхающий при 125 °С за 5 мин, используют для отделки конструкций из легких сплавов, эксплуатируемых при температуре от -40 до +60 °С.

Уралкидный лак АУ-271, пленка которого высыхает при 18—22 °С за 4 ч, предназначен для отделки изделий взамен лаков 4С, 4Т, ПФ-231, МЧ-26 и аналогичных им. Нитроуретановый лак УР-249М обладает хорошими декоративными свойствами, пленки его абразивостойкие, не разрушаются слабыми химическими реагентами. Лак УР-249М служит для защиты приборов различного назначения.

Полиуретановым однокомпонентым лакам УР-293 и УР-294 присущи хорошая адгезия на влажных поверхностях, оптимальные декоративные свойства.

Эмаль полиуретановая УР-176 атмосферостойкая сохраняет стабильные защитные свойства в течение 8 лет, декоративные—не менее 5 лет. Пленки ее устойчивы при температуре от —60 до +150 °С, не разрушаются бензином, авиационными смазочными маслами, абразивами. Эмаль применяют при необходимости длительной надежной защиты от коррозии.

Горючесть эмали УР-1177 не более 60 мм, паропроницаемость 3,5 мг/(см2 • сут).

Ей присущи высокие противокоррозионные свойства. Эмаль высыхает при 18—22 °С за 5 ч, полуглянцевая.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Материалы эпоксидные, эпоксидно-пековые, этинолевые, полиуретановые"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы