Строй-Техника.ру

Строительные машины и оборудование, справочник

Все пластмассы, за небольшим исключением, легко поддаются механической обработке резанием на обычном металлорежущем оборудовании, оснащенном индивидуальной вытяжной вентиляцией для удаления пыли и вредных газов.

Низкая теплопроводность полимерных материалов вызывает перегрев режущего инструмента и быстрое его затупление, что может служить причиной термической деструкции (обугливания) и механического разрушения обрабатываемой пластмассы в зоне резания. Во избежание термической деструкции и механического разрушения пластмасс при обработке резанием необходимо изменить геометрические параметры заточки режущего инструмента по сравнению с нормализованным.

Термореактивные пластмассы (текстолит, гетинакс, стеклотекстолит) имеют в своем составе наполнитель, оказывающий абразивное воздействие на режущие кромки инструмента, вследствие чего последний нужно изготовлять из быстрорежущей стали или твердых сплавов.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Большинство термопластов (оргстекло, винипласт, полистирол, капрон) не содержат наполнителей, и при их обработке возможно применение инструмента из углеродистой стали.

В связи с различием физико-механических свойств пластмасс в каждом отдельном случае необходим индивидуальный выбор оптимальных режимов резания, материала и геометрических параметров инструмента.

К основным операциям, получившим применение при обработке пластмасс резанием, относятся: снятие облоя (зачистка заусенцев), разрезка, точение, фрезерование, сверление, нарезание резьбы, шлифование и полирование.

В случае отсутствия заготовок нужного размера и профиля они могут быть изготовлены Путем склеивания нескольких листов или плит соответствующими клеями, в зависимости от марки полимерного материала.

Снятие облоя. Для оч стки от облоя небольшого количества деталей из пластмасс можно применять напильники, кусачки и другие слесарные инструменты.

Распйливание (разрезка) производится ручным способом — слесарной ножовкой для металла, лучковой (столярного типа) пилой, ручными резаками по линейке и др.

Тонкие листовые пластмассы разрезают ручными ножницами, предназначенными для листового металла. Более рационально применять для этой цели гильотинные ножницы с механическим приводом, используемые для резки металла. Зазор между лезвиями ножниц не должен превышать 0,1—0,2 мм. Задний угол режущей кромки ножа гильотинных ножниц должен составлять 30°.

Пенопласты на основе полистирола (ПС-1, ПС-2 и др.) можно разрезать накаленной нихромовой проволокой с сечением не менее 0,5 мм, натянутой в специальных захватах. Напряжение подбирается в зависимости от сечения проволоки, но не более 36 В.

Скорости резания при разрезке термопластов на станках с механической подачей находятся в интервале 600—750 м/мин (толщина листов не менее 30 мм).

Режимы резания листовых термопластов на станках с дисковыми пилами — скорость у = 1500—2500 м/мин, подача s=1500— 7000 мм/мин. При разрезке реактопластов — гетинакса и текстолита толщиной до 45 мм применяются станки с ручной подачей 8000— 9000 мм/мин и скоростью 1500—2000 м/мин.

Для разрезки листового органического стекла используют специальный острозаточенный ручной резак, изготовленный из куска полотна ленточной пилы толщиной до 1 мм, с помощью которого на листе делают глубокую канавку. После этого лист разламывают. Получается ровная поверхность излома.

Точение. Для .точения пластмасс применяют те же токарные и револьверные станк i, что и для обработки металла. В качестве режущего инструмента ж/ ;льзуются резцы из быстрорежущей стали или резцы, оснащенные пластинками твердого сплава. Необходимо учитывать, что при механической обработке винипласта из него в небольшом количестве выделяется газообразный хлороводород. При обработке с водяным охлаждением газ смешивается с жидкостью и образует слабый раствор соляной кислоты, который вызывает быстрое ржавление оснастки и станков.

Фрезерование следует производить на быстроходных фрезерных металлообрабатывающих станках. Обрезку кромок, прорезку пазов и шипов, вырезку уступов, скашивание кромок можно выполнять на ручном вертикально-фрезерном станке. Для фрезерования термопластов рекомендуется применять фрезы из углеродистой инструментальной стали, а для реактопластов — фрезы из быстрорежущей стали и фрезы, оснащенные пластинками твердого сплава.

Сверление пластмасс выполняют на быстроходных металлообрабатывающих станках. Для сверления пластмасс рекомендуются стандартные спиральные и перовые сверла, применяемые для обработки металла, с особой геометрией заточки.

При сверлении отверстий в тонкостенных деталях, трубках листах, изготовленных из пластмасс всех видов, рекомендуется, применять сверла с углом при вершине 2ф 55—60°. При других значениях этого угла возможх^окрашивание пластмасс. Сверление отверстий в пластмассовых ^стах оолыщж толщины выполняют сверлами с углом при вершине 2ф 90°.

Для сверлен- i отверстий больших диаметров в листовых пластмассах следует применять головки для кольцевого сверления с двумя резцами, оснащенными пластинками твердого сплава. Слоистые пластики сверлят перпендикулярно слоям; 2ф = 90—135 °С. Отверстия диаметром 6—9 мм рекомендуется сверлить предварительно сверлом диаметром не менее 0,5 заданного диаметра. Для сверления отверстий глубиной до 2—3 диаметров необходимо применять сверла с пологой спиралью (10—15°),

с широкими тщательно полированными канавками и узкой направляющей ленточкой с хромированным слоем толщиной 0,003—0,005 мм. Для отверстия глубиной более 3 диаметров, а также для сверления глухих отверстий необходимы сверла с крутой канавкой 40° с подточкой, как для стандартных сверл, обеспечивающих лучший выход стружки. Во избежание сильного прижога или разогрева пластмасс при сверлении глубоких отверстий инструмент нужно периодически вынимать для охлаждения. Наименьший нагрев пластмассовой детали и хороший отвод стружки, особенно при сверлении термопластов, достигается при углах наклона канавки 15—17°. При сверлении твердого ПВХ нельзя пользоваться острым инструментом.

Нарезание резьбы. Внутреннюю и наружную резьбу нарезают как в пластмассовых заготовках (листовых, стержневых, блочных), так и в готовых деталях, изготовленных литьем или прессованием, после суточной выдержки их при комнатной температуре. Наружную резьбу урезают плашками, фрезами, резцами; внутренние резьбы — азотированными или хромированными метчиками. В отверстиях под резьбу делается фаска шириной 1,5 мм. При нарезании резьбы метчиками 1 или плашками рекомендуется их вывинчивать периодически и очищать от струЛки. Следует применять комплект из двух или трех метчиков, а т <же метчики, нарезанные через шаг. Для получения чистой и гладкой ре^обы необходимо резьбовой инструмент смазывать маслом. Во избежание скалывания материала и появления трещин резьбу лучше нарезать вручную. В деталях и заготовках из термопластов (полиэтилена, пластифицированных пластмасс, винипласта, полиамидов и т. п.) резьбу нарезать резцом, так как при нарезании резьбы метчиками или плашками возможно искажение размеров и профиля резьбы.

Резьбовой резец для нарезания метрической резьбы в термопластичных материалах следует изготовлять с углом при вершине 63—65°.

Геометрия резьбонарезного инструмента для пластмасс резко отличается от геометрии инструмента для нарезания резьбы на металле. Во избежание защемления инструмента необходимо делать большой задний угол и отрицательный передний, величина которого зависит от шага резьбы, диаметра и колеблется от —5° до —10°. Скорость резания при этом должна составлять 12—20 м/мин. Размер метчиков по диаметру должен быть больше диаметра требуемой резьбы на 0,05— 0,1 мм для волокнистых и на 0,04—0,05 мм для порошковых пластмасс, так как при нарезании резьбы происходит усадка отверстий на 0,05— 0,1 мм. Глубина резания принимается не более 0,1—0,2 мм. Скорость резания на станках с ручной подачей должна составлять около 100 м/мин, а на резьбонарезных автоматах 300 м/мин. Наружную и внутреннюю резьбы большого и среднего диаметров рекомендуется нарезать на токарно-винторезных, резьбошлифовальных и резьбофрезерных станках. Режимы резания на токарно-винторезных станках аналогичны режимам резания, принятым для деталей из латуни и стали. Нарезать резьбу в деталях из слоистых пластиков (гетинакса, текстолита) параллельно слоям не следует во избежание расслаивания пластмассы. При нарезании резьбы из стекловолокнита АГ-4 следует применять метчики с шахматным расположением ниток.

При нарезании резьбы в деталях из поликарбоната рекомендуется использовать стандартные метчики, формирующие резьбу со слегка закругленной вершиной. Отверстия под резьбу необходимо обрабатывать предварительно сверлом с углом при вершине 118° и передним уголом 5°.

Последующее развертывание производится со скоростью, составляющей 2/3 от скорости сверления, и подачей 0,038—0,076 мм/об. Рекомендуются метчики конического типа с прямыми или спиральными пазами. Для охлаждения следует применять легкое машинное масло.

Скорость резьбонарезания деталей из оргстекла должна быть приблизительно на 20% ниже скорости, применяемой в этих же целях для материалов типа латуни. Резьбу больших размеров (более 5 мм) следует нарезать с применением мыльного раствора, малых размеров — без смазки.

Шлифование. Для шлифования изделий из пластмасс можно применять станки с вращающимся абразивным инструментом, ленточные шлифовальные станки с бесконечными наждачными лентами, расположенными горизонтально или вертикально; станки с дисками, на которые наклеено наждачное полотно (диски могут быть расположены горизонтально или вертикально).

Полирование пластмасс следует производить на односторонних или двухсторонних горизонтальных полировальных станках. Для непродолжительного полирования полировальные шайбы устанавливают также на валу электродвигателя, на шпинделе сверлильного станка и т. д.

Для полирования деталей из термореактивных пластмасс частота вращения полировальной шайбы устанавливается 1500—2000 об/мин, для деталей из термопластичны^ материалов— 1000—1500 об/мин. Для предварительного полирования применяют твердые полировальные круги хлопчатобумажные, байковые, суконные с хордовой или спиральной прошивкой. Для окончательного полирования применяют легкие непрошитые круги из бязи или байки. Предварительное полирование производится «мокрым» и «сухим» способом. «Мокрое» полирование применяется для деталей из термопластичных материалов. В состав полировальных композиций включают преимущественно трепел и пемзу двух сортов 1/2, 11/2, которые замешивают в равных количествах до консистенции густой пасты, и ею покрывают рабочую поверхность полировальных кругов. После «мокрого» полирования детали очищают от пемзы и окончательно полируют. При «сухом» полировании в полировальную композицию входят карборунд, корунд, трепел, оксид хрома в определенных количественных соотношениях с маслами, олеиновой кислотой, парафином, церезином, пчелиным воском.

Для полирования деталей из термореактивных пластмасс пригодна любая композиция. Полирование деталей из термопластов целесообразно проводить с применением композиции, приготовленной по рецептам 1, 4, 5. Рецептура полировальных композиций принимается с учетом качества полируемой поверхности и требований, предъявляемых к чистоте и качеству изделия после полирования.

Если полирование производится для снятия грубых следов предыдущей обработки на поверхности деталей из термореактивных пластмасс, для образования пасты применяется карборунд № 250—300, при окончательном полировании содержание карборунда в пасте уменьшается и применяется более мелкое зерно № 300 и выше.

Очистку пластмассовых деталей от пасты выполняют на мягком круге. Детали из термопластов можно очищать вручную ватным тампоном, смоченным бензином.

причины разрушения и способы восстановления пластмассовых деталей

При эксплуатации автомобиля в деталях из пластмасс возникают различные дефекты: сетка мелких поверхностных трещин, царапин, растрескивание поверхностного слоя и появление неглубоких трещин, сквозные трещины, сколы, выкрашивание поверхности и образование раковин, износ, оплавление, а также разрушение части детали под действием локальной нагрузки и т. д. Основные причины их возникновения: нарушение технологии получения детали; неправильная установка детали

при сборке (излишний натяг, перекос, сверление отверстий близко к кромке и т. д.); старение материала под воздействием атмосферных условий, химических сред и т. д., а также статические и динамические нагрузки, превышающие прочность материала, тепловые нагрузки выше теплостойкости материала.

Во многих случаях свойства пластмассовых деталей могут быть восстановлены в условиях авторемонтных мастерских и автолюбителем.

Основными методами восстановления пластмассовых деталей являются склеивание, сварка нагретым инструментом, наплавление, а также контактное формование. Если нельзя восстановить детали, их можно изготовить из эпоксидных композиций методом литья без давления или механической обработкой из заготовок, полученных этим же методом.

Технологический процесс восстановления пластмассовых деталей с помощью клеев и клеевых композиций состоит из следующих операций: подготовка восстанавливаемых поверхностей деталей (обезжиривание, придание шероховатости), нанесейие клея, фиксация склеиваемых поверхностей (склеивание) и механическая обработка.

Выбор клея зависит от химической природы полимера, условий работы клеевого шва и технологических возможностей в каждом конкретном случае. В условиях авторемонтных служб и особенно автолюбителям детали из термопластов рекомендуется восстанавливать и склеивать с помощью растворителей или растворами термопласта, из которого сделана деталь. В результате обработки растворителем или смесью растворителей происходит размягчение поверхности пластика. Соединение размягченных материалов при небольшом давлении дает прочный клеевой шов. Применение растворов склеиваемых полимеров позволяет обеспечить необходимую вязкость клея и получить однородный клеевой шов. Клей наносят различными способами: кистью, шпателем и т. д. После нанесения клея на поверхность детали для удаления растворителя дается открытая выдержка от 1 до 5 мин в зависимости от химической природы полимера и растворителя и концентрации полимера в растворе.

До образования твердого клеевого шва склеиваемые материалы необходимо выдержать под давлением от 0,01 до 0,1 МПа. Образование клеевого шва происходит в течение 5—15 ч при температуре 20—25 °С.

Для восстановления деталей из полиолефинов (полиэтиленов, полипропиленов) растворители и клеи практически не применяются. Эти материалы трудно поддаются склейке. Они требуют сложной подготовки поверхности перед склеиванием и применением специальных клеев.

Склеить полиэтилен можно обычным резиновым клеем, предварительно обработав его раствором синтетического каучука в четырех хлористом углероде или в бензоле, а также трихлорэтиленом. Полипропилен, поверхность которого обработана хромовой кислотой в течение 1 мин при температуре 72—75 °С, можно склеить эпоксидным компаундом К-153.

Восстанавливать детали из полиолефинов можно с помощью наплавле-ния нагретым предметом. Для этого полимер, предварительно разрезанный на мелкие кусочки или в виде порошка, нагревают до плавления (вязко-текучего состояния), например, паяльником (оплавление на открытом огне приводит к деструкции материала) и каплями наносят на предварительно обезжиренную ацетоном или лигроином и зашкуренную наждачной бумагой № 200 поверхность детали. Через 30—40 мин устраняют ненужные наплывы.

Для восстановления деталей из термопластов, склейки их, а также соединения с другими материалами применяются и промышленные клеи, имеющие в составе растворы термопластов.

Независимо от химической природы термопласта при соответствующей обработке поверхности детали с небольшими дефектами, а также с дефектами в виде сквозных трещин можно восстанавливать и склеивать композициями на основе эпоксидных и полиуретановых связующих холодного отверждения.

Восстановление деталей из термореактивных пластмасс (фенольных пресс-порошков, волокнитов, стеклопластиков АГ-4В, ДСВ, полиэфирных стеклопластиков, мелкоячеистых интегральных полиуретанов) производится главным образом эпоксидными композициями; применяются также полиуретановые, полиэфирные и фенольные клеи.

Эпоксидными композициями можно устранять все дефекты; из них также сравнительно легко получить заготовку, из которой затем механическим путем можно изготовить новую деталь. Для заготовок следует применять композиции с большим содержанием наполнителя. Заготовку

получают следующим образом: подготовленную композицию заливают в бумажный стаканчик требуемого размера, и после отверждения при комнатной температуре в течение 24 ч заготовка готова к механической обработке. Желательно перед заливкой композицию вакуумировать.

Перед восстановлением поверхности изделий из термореактивных пластмасс обезжиривают ацетоном или метилэтилкетоном, затем обрабатывают наждачной бумагой № 200 до снятия поверхностного глянцевого слоя и удаляют пыль тканью, пропитанной этими же растворителями.

Эпоксидные композиции наносят на поверхность шпателем. Для фиксации клеевого шва достаточно давления 0,01—0,1 МПа в течение 24 ч при температуре 20 °С.

Для восстановления и ремонта крупногабаритных деталей из полиэфирных стеклопластиков применяют полиэфирное связующее и стеклоткань. Например, крыло из стеклопластика, имеющее местное разрушение — разрыв материала или значительную дыру, можно отремонтировать следующим образом: из изделия удаляют поврежденный материал, затем края образовавшегося отверстия обрабатывают под ус и укладывают предварительно пропитанную полиэфирным связующим стеклоткань (перед пропиткой стеклоткань обжигают на паяльной лампе для удаления связки). Число слоев зависит от толщины изделия и ткани. Каждый последующий слой должен перекрывать предыдущий примерно на 2—3 мм. Состав полиэфирного связующего, а также процесс формования заплаты аналогичны таковым при производстве деталей из стеклопластиков.

После отверждения проводят механическую обработку, удаляют излишки стеклопластика, поверхность выравнивают и красят.

Перспективы применения пластмасс в конструкции автомобиля

Применение пластмасс в конструкции автомобиля позволяет снизить массу, улучшить эксплуатационные характеристики автомобиля, повысить его травмобезопасность и комфортабельность. В среднем в одном отечественном легковом автомобиле применяется 45 кг пластмасс, в перспективе предусматривается увеличение этого количества до 80—110 кг. В основном внедрение пластмасс в автомобиль происходит при разработке новых конструкций базовых моделей. Так, в автомобиле BA3-21013 используется 27,4 кг пластмасс, ВАЗ-2105 — 55 кг, ВАЗ-2108 — 85 кг, ЗАЗ-968 — 15 кг, ЗАЗ-1102 — 55 кг.

Основное направление, обусловливающее рост применения пластмасс в конструкции отечественных легковых автомобилей,— внедрение крупногабаритных деталей:

— бамперы из морозостойкого полипропилена, поликарбоната, мелкоячеистого полиуретана;

— панели приборов из полифениленоксида;

— решетки радиаторов из АБС-пластика и полипропилена;

— цельноформованные сидения и потолки из пенополиуретана; топливные баки из полиэтилена и др.

Основные виды пластмасс, применяющихся для изготовления типовых крупногабаритных деталей легкового автомобиля:

Основным направлением расширения применения пластмасс в конструкции легкового автомобиля является внедрение крупногабаритных наружных деталей кузова из композиционных полимерных материалов, обеспечивающих снижение массы и повышение долговечности за счет коррозионной стойкости. Разработка высокопрочных композиционных материалов с полимерной матрицей и стеклянными, углеродными и другими волокнами позволила перейти к использованию их в нагруженных силовых деталях, таких как карданные валы, рессоры, обода колес и др.

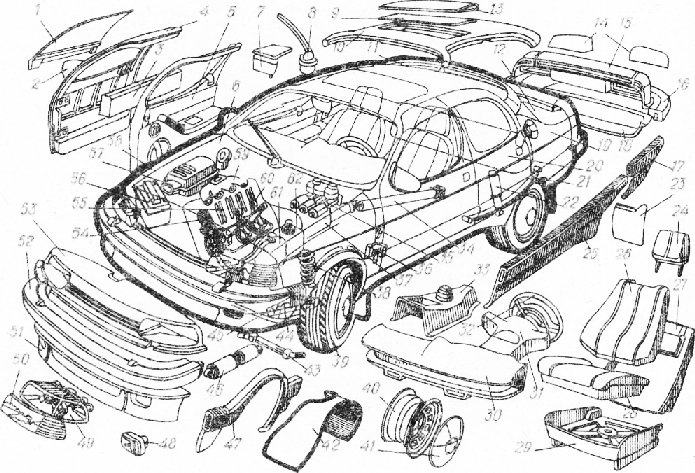

Перспективы применения пластмасс в легковом автомобиле показаны на рис. 1.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Механическая обработка пластмасс и деталей из них"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы