Строй-Техника.ру

Строительные машины и оборудование, справочник

Механизмы подъема кранов по компоновке и конструкциям весьма разнообразны. Конструкция лебедок, грузозахватных устройств, схема запасовки канатов зависят от грузоподъемности, назначения крана и типа стрелового устройства.

Механизмы подъема с индивидуальным электроприводом имеют (в большинстве) жесткую связь между двигателем и барабаном и оборудованы электрическими тормозами замкнутого типа и предохранительными устройствами (концевыми выключателями и ограничителями грузоподъемности) для автоматической остановки механизма. Эти механизмы просты в управлении и надежны в работе.

Механизмы подъема с групповым приводом, ввиду наличия у них фрикционных муфт и ножных тормозов, сложны в управлении и менее надежны, требуют более тщательного ухода и обслуживания, чем механизмы с индивидуальным приводом.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Надёжность в работе механизмов подъема всех стреловых кранов (в особенности кранов с групповым приводом) в значительной степени зависит от качества регулировки и исправности тормозов и фрикционов, от исправности предохранительных устройств (концевых выключателей и ограничителей грузоподъемности) и грузозахватных устройств и приспособлений.

Предохранительные устройства

Безопасная эксплуатация кранов обеспечивается предохранительными и сигнализационными устройствами, которые применяются в соответствии с требованиями Гасгортехнадзора и Регистра СССР.

Концевые (конечные) выключатели служат для автоматической остановки в конце подъема или спуска и подразделяются на рычажные и шпиндельные.

Рычажные выключатели обеспечивают одностороннее ограничение подъема (или спуска). Для двустороннего ограничения требуются два концевых выключателя.

Шпиндельные выключатели применяются для двустороннего ограничения и соединяются с вращающимися валами механизмов.

На кранах отечественного производства наибольшее применение получили рычажные концевые выключатели нормализованных типов КУ и В. На механизмах подъема применяются концевые выключатели КУ-133.

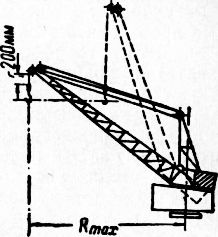

В соответствии с Правилами Гос-гортехнадзора на механизмах подъема кранов концевой выключатель должен обеспечивать остановку грузозахватного устройства без груза (наибольший выбег) не менее чем за 200 мм до верхнего упора.

На стреловых «ранах, имеющих стреловое устройство с уравнительным полиспастом (или блоком), регулировка концевых выключателей должна производиться при наибольшем вылете стрелы, так как расстояние от грузозахватного устройства до верхних блоков стрелы у таких кранов изменяется с изменением вылета и имеет наименьшую величину при максимальном вылете.

Рис. 1. Схема регулировки концевых выключателей кранов с полиспастным уравновешиванием груза

Концевые выключатели регулируют так, чтобы их срабатывание обеспечивало остановку механизмов в крайних положениях. Если крайнее положение специально не оговорено в заводской технической документации, то для крайнего верхнего положения грузовая подвеска (крюк, грейфер, грузоподъемный электромагнит или другой крановый захват) должна находиться ниже нока стрелы на 1,5—2,5 м\ для крайнего нижнего положения на барабане должно оставаться 2—2,5 витка грузового каната.

Исправность действия концевых выключателей после их установки перед испытанием проверяется выключением рукой, а затем — работой механизма подъема без груза.

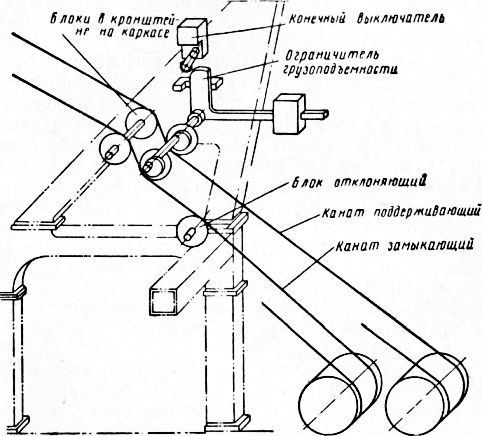

На грейферных кранах, когда возможна раздельная работа поддерживающей и замыкающей лебедок, концевые выключатели устанавливаются на обеих лебедках, причем на замыкающей лебедке выключатель регулируется на срабатывание при подъеме закрытого грейфера. Иначе окажется невозможным закрытие поднятого открытого грейфера, так как при выбирании каната (необходимого для закрытия грейфера) лебедка окажется выключенной преждевременно.

Регулировку концевых выключателей обеих лебедок необходимо производить в следующей последовательности: при подходе закрытого грейфера (или любого другого автоматического захвата) к крайнему верхнему положению вначале должен быть остановлен поддерживающий барабан, а затем замыкающий, чтобы не произошло передачи нагрузки на поддерживающие канаты и преждевременного случайного открытия груженого грейфера. Эти явления могут иметь место в случае параллельного соединения контактов концевых выключателей соответственно в сторону подъема-закрытия и спуска-раскрытия. При последовательном соединении контактов это исключается, так как в срабатывании любого концевого выключателя (обеих лебедок) оно вызывает остановку обоих электродвигателей.

В связи с этим, чтобы избежать высыпания груза на работающих, при каждой замене грейфера и поддерживающих и замыкающих (в самом грейфере) канатов необходимо проверять и регулировать концевые выключатели.

При осмотре концевых выключателей механизма подъема кранов, на которых применяются концевые выключатели типа КУ-133, надо регулярно проверять исправность троса с грузиком и упорных полок, установленных на крюковых обоймицах (предназначенных для срабатывания механизма выключателя); исправность ограничительного штифта рычага выключателя, надежность скобы, связывающей грузик с грузовым канатом.

Регулировка концевых выключателей с встроенным редуктором достигается поворотом размыкающей и замыкающей шайб, а выключателей с винтовым приводом — изменением положения размыкающих ползунков на винте выключателя.

Ограничителя грузоподъемности предназначены для автоматической остановки механизма подъема при грузе, превышающем более чем на 10% вес груза для установленного вылета (согласно Правилам Госгортехнадзора). Они делятся на две группы (класса): ограничители веса груза, срабатывающие при подъеме предельного груза, которые применяются на кранах с постоянной грузоподъемностью на всех вылетах стрелы (портальные, полупортальные, плавучие и др.), и ограничители грузового момента, срабатывающие в случае возрастания грузового (опрокидывающего) момента до предельной величины, которые устанавливаются на кранах переменной грузоподъемности в зависимости от вылета стрелы (железнодорожных, гусеничных, автомобильных, пневмоколесных, плавучих, башенных и др.).

Рис. 2. Кинематическая схема установки ограничителя грузоподъемности портальных грейферных кранов завода им. С. М. Кирова грузоподъемностью 10 и 15 тс

По характеру устройства датчиков ограничители грузового момента делятся на грузовые, пружинные, гидравлические, электрические и комбинированные (электромеханические).

По конструкции узлов ограничители грузового момента могут быть рычажными и эксцентриковыми.

Ограничители веса, как правило, включаются в систему грузовых канатов (реже встречается установка ограничителей веса в системе лебедок и противовеса).

Кинематическая схема установки ограничителя грузоподъемности портальных грейферных кранов (грузоподъемностью 10 и 15 тс, с вылетом стрелы 30 м) завода им. С. М. Кирова показана на рис. 2. Эти ограничители приводятся в действие от одной ветви поддерживающего каната и от одной ветви замыкающего каната. Благодаря тому что оба блока находятся на одной эксцентриковой оси, ограничители грузоподъемности срабатывают при перегрузке крана под действием суммы давлений на оба блока независимо от того, как эта сумма распределяется между этими двумя блоками.

Портальные крюковые краны завода им. С. М. Кирова (грузоподъемностью 15 тс, с вылетом стрелы 45 м) оборудованы ограничителями грузового момента электромеханического типа. Эти ограничители состоят из двух узлов — верхнего и нижнего. Верхний узел приводится в действие от составляющей силы натяжения грузового каната, вследствие перегиба его по блоку. Нижний узел жестко связан со стрелой крана у нижнего шарнира. Связь между верхним и нижним узлами электрическая. При срабатывании ограничителя должны одновременно отключаться двигатели грузовой лебедки в сторону подъема и лебедки механизма вылета стрелы — в сторону увеличения вылета.

Ограничитель грузового момента считается действующим удовлетворительно, если точность срабатывания составляет + 10% номинального груза при соответствующих вылетах.

При обслуживании узлов ограничителей грузоподъемности необходимо следить за чистотой и исправностью контактов выключателей, смазывать все их детали (подшипники, шарниры и зубчатые зацепления). Осмотр и смазка должны производиться не реже одного раза в неделю, а проверка исправности работы с помощью контрольных грузов — не реже одного раза в три месяца.

Крановые грузозахватные устройства

При перегрузке тарно-штучных грузов применяются самые разнообразные захватные устройства и приспособления. Кроме простейших универсальных устройств (крюки с подвесками, стропы, сетки, грузовые площадки), используемых почти для всех видов штучных грузов, широкое применение получили специализированные полуавтоматические и автоматические захватные устройства для отдельных видов штучных грузов как в таре, так и без нее (захваты для мешков, бочек, ящиков, кип, леса, труб, кабельных барабанов, металла и т. д.).

В системе Министерства морского флота крановые полуавтоматические и автоматические грузозахватные устройства и приспособления для штучных грузов планомерно разрабатываются и совершенствуются проектно-конструкторскими организациями по предложениям и рекомендациям портов и паро-ходств. Грузозахватные устройства изготовляются централизованно на предприятиях Управления по производству и монтажу портового подъемно-транспортного оборудования ММФ.

Согласно требованиям Госгортехнадзора все крановые захватные устройства для штучных грузов, а также траверсы должны изготовляться из спокойной мартеновской стали с коэффициентом запаса прочности не менее 2,0 от предела текучести. Губки захватов с фрикционными накладками для предупреждения выскальзывания груза должны в необходимых случаях иметь насечку или зубья. (Расчет захватов с фрикционными накладками производится без учета насечки или зубьев на статическую нагрузку с запасом сжимающего усилия не менее 1,5).

Применение фрикционных накладок на губках захватов для перегрузки ядовитых и взрывчатых грузов, а также сосудов, находящихся под давлением газа или воздуха, не допускается.

Для навалочных (сыпучих) грузов существуют два вида захватных устройств: ковши (бадьи, кюбели) и грейферы.

Широкое применение на всех кранах получили грейферы, так как в отличие от ковшей они могут производить автоматическое зачерпывание и выгрузку груза без участия рабочих.

Все захватные устройства и приспособления, включая ча-лочные канаты, цепи, грейферы и другие съемные грузозахватные приспособления, а также тара для транспортировки грузов после изготовления и ремонта подлежат техническому освидетельствованию на тех предприятиях, где они изготовлены или отремонтированы. Техническое освидетельствование грузозахватных устройств и приспособлений включает осмотр и испытания.

Траверсы, клещи и различные захваты для штучных грузов должны испытываться статической нагрузкой (в течение не менее 10 мин), на 25% превышающей их номинальную грузоподъемность. Чалочные цепи и канаты, в том числе входящие в состав грузозахватных устройств и приспособлений, должны испытываться статической нагрузкой, вдвое превышающей их номинальную грузоподъемность.

Тара при технических освидетельствованиях подвергается только тщательному осмотру.

Все съемные грузозахватные приспособления после технического освидетельствования должны быть снабжены клеймом или прочно прикрепленной биркой с указанием номера, грузоподъемности (допускаемой нагрузки) и даты испытания. На таре должны быть указаны ее назначение, номер, собственный вес и предельный вес груза, для транспортировки которого она предназначена. Грейферы должны быть снабжены табличкой с указанием завода-изготовителя, номера, собственного веса, емкости и насыпного веса материала, для которого они предназначены. Если нет заводской таблички, она должна быть сделана владельцем грейфера.

Изготовляемые отдельно от крана грейферы (на другом заводе, в мастерских порта), кроме таблички, должны быть снабжены паспортом, содержащим все данные о грейфере, предусмотренные паспортом крана.

Грейферы, приписанные к кранам, подвергаются оперативному и периодическому надзору и должны проходить во время эксплуатации техническое освидетельствование не реже одного раза в полгода с разборкой и очисткой от загрязнений основных узлов и шарниров.

Типовой состав работ по профилактическому обслуживанию грейферов включает:

— стандартные (обязательные) работы — проверка состояния клиновых соединений, маслопроводов, крепления узлов верхней и нижней головок, защитных приспособлений;

— работы по потребности — выправление деформированных ригелей, устранение течи в соединениях маслопроводов, восстановление поврежденных элементов защитных приспособлений.

В процессе эксплуатации «се грузозахватные устройства и приспособления, а также тара должны подвергаться периодическому осмотру и периодическому надзору.

Сроки периодических осмотров устанавливаются владельцем (начальником порта, директором предприятия), но не реже, чем требуемые Правилами Госгортехнадзора:

— через каждые шесть месяцев — траверсы и коромысла; через каждый месяц — клещи и различные захваты для мешков, кип, рулонов, бочек, ящиков, металла и других грузов;

— через каждые десять дней — чалочные канаты, цепи, а также тара.

Результаты периодического осмотра вносятся в специальный журнал осмотра грузозахватных приспособлений.

Периодический надзор за грузозахватными устройствами и приспособлениями, приписанными к определенным кранам или хозяйству механизации, выполняется инженерно-техническими работниками механизации порта (района); за всеми остальными грузозахватными приспособлениями и тарой, находящимися в ведении такелажных складов,—инженерно-техническими работниками порта (района), в подчинении которых находятся такелажные склады (кладовые); за тарой, приписанной к грузовым складам,—складскими работниками.

Ответственность за исправное состояние и безопасное действие грузозахватных приспособлений и тары возлагается приказом (распоряжением) начальника порта (района) на указанных лиц, осуществляющих периодический надзор за ними.

Перед началом работы портовые рабочие (крановщики, водители, стропальщики, зацепщики) и непосредственный руководитель грузовых работ обязаны осмотреть и проверить все грузозахватные приспособления, которые предстоит использовать.

При отсутствии маркировки (клейма, бирки, заводской таблички у грейфера), а также при неисправностях и несоответствии грузоподъемности пользоваться грузозахватными приспособлениями и тарой запрещается.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Механизмы подъема кранов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы