Строй-Техника.ру

Строительные машины и оборудование, справочник

Основными направлениями проектных и научно-исследовательских разработок в области очистки стоков АРП являются: разработка и внедрение новых технологических процессов, сокращающих расход воды, стоков и загрязнения в них; разработка эффективных методов и установок для обработки технологических растворов; создание схем с повторным использованием воды и извлечением ценных продуктов производства, разработка эффективных методов извлечения и обезвреживания осадков из очистных сооружений.

Среди перечисленных направлений можно выделить использование оборотных систем охлаждения оборудования и компрессоров, внедрение на гальванических участках многоступенчатой противоточ-ной промывки изделий (каскадный метод), внедрение ультрафильтрационных установок для очистки моющих растворов (типа ОМ-22629), применение сухой очистки воздуха из малярных камер и т. п.

Одним из важных условий при выборе схем очистки стоков АРП является возможность уменьшения мощности очистных сооружений путем устройства емкостей-накопителей для единовременных сбросов.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Наиболее вредными с точки зрения экологии и требующими химической обработки являются сточные воды гальванических участков, загрязненные хромом, солями тяжелых металлов, а также кислотами и щелочами. Очистка этих сточных вод производится совместно после выделения хромистых соединений.

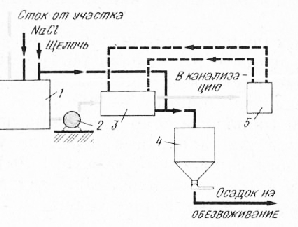

Реагентный метод. Обезвреживание хромосодер: жаших сточных вод на АРГ1 производится в основном реагентным методом. При введении в сток бисульфита натрия происходит реакция восстановления шестивалентного хрома в трехвалентный, который в дальнейшем переводится любой щелочью в гидроокись. Реакция протекает при рН, равном 2,5. Доза бисульфита натрия принимается в количестве 5 частей (весовых) на 1 часть хрома. После реакции со щелочью образуется гидроокись хрома (Сг(ОН)з), выпадающая в осадок.

Технология очистки заключается в следующем. Хромосодержащие стоки от ванн поступают в накопитель, где происходит их накопление и усреднение. Из накопителя стоки перекачиваются в реактор, куда с необходимыми интервалами подаются серная кислота, бисульфит натрия и едкий натр. Время на реакцию составляет 3—5 мин, на осаждение — до 5 мин. Количество осадка при этом достигает 30% от объема обрабатываемого стока. С целью сокращения объема осадка возможно добавление в небольшом количестве полиакриламида. Перемешивание стока с реагентами производится путем барбатирования сжатым воздухом. Из реактора сточные воды выпускаются в отстойник для двухчасового отстаивания и далее смешиваются с кисло-щелочными стоками.

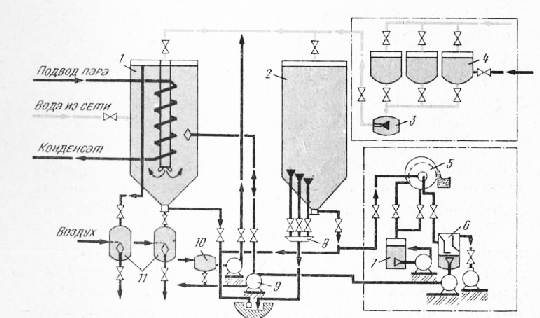

Ленинградским институтом Гипроприбор разработан типовой проект очистных сооружений гальванических участков реагентным методом (ТП 902-2-208). В настоящее время этот проект снят с распространения, но заложенные в нем установки ACO-I для нейтрализации стоков находят широкое применение как нестандартное оборудование. В частности, харьковский институт Водоканалниипроект включает их в свои проекты. Установка ACO-I или ACO-IX предусматривает очистку стоков в автоматическом режиме с многофункциональным использованием сжатого воздуха.

Принимаем к установке два реактора марки НПО-ЮВК вместимостью 1,25 м3 каждый, которые могут работать одновременно или поочередно. Для приготовления 30%-го раствора бисульфита натрия принимается открытый реактор вместимостью 100 л (индекс POP-100). Для затворения бисульфита натрия в реактор помещается затворный деревянный бачок вместимостью 0,02 м3, диаметром 300 мм с отверстиями. Для приготовления 10%-го раствора бисульфита натрия принимается стальной вертикальный мерник MB 6/400 вместимостью 400 л.

В приведенном примере расход хромосодержащих стоков невелик, однако, при большом количестве суть расчета не меняется, увеличиваются лишь емкости и расход реагента. Следует отметить, что реа-гентная обработка данного стока осложнена дефицитом реагентов, поэтому согласно письму Госплана СССР от 30.01.84 г. № 16/44 для интенсификации процессов осаждения рекомендуется применять известь, известняк, доломит.

Электрокоагуляционный метод. В последнее время большое внимание при очистке хромосодержащих стоков уделяется одному из электрохимических методов — электрокоагуляции. Примером может служить продолжительная работа электрокоагуля-ционной установки на Московском заводе автотракторного электрооборудования № 1 Министерства автомобильной промышленности СССР, а также на Люберецком механическом заводе. Загрязненные воды, проходя через электролизер, снабженный электродами из углеродистой стали или алюминия очищаются в основном за счет выделяемого на катоде газа и адсорбции на полученных в результате электролиза гидроксильных группах. При этом образуются нерастворимые соединения, выпадающие в осадок, и пена за счет электрофлотации.

Электрокоагуляционный метод имеет определенное преимущество перед реагентным методом при очистке хромосодержащих сточных вод. Очистная установка (рис. 27) невелика, занимает малую площадь, не нуждается в реагентном хозяйстве. К недостаткам следует отнести значительный расход электроэнергии, сложное аппаратурное оформление, большой расход металла (3—4 г-экв. на 1 г-экв. восстановленного хрома). Следует отметить, что важную роль при очистке данным методом играет рН раствора, зависящая от концентрации кислоты в стоке. Оптимальный эффект восстановления (64—74%) происходит при концентрации кислоты 2—25 г/л.

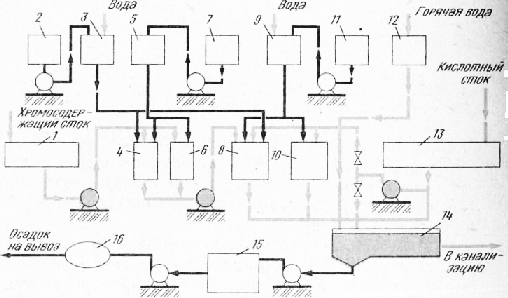

Ионообменный метод. Все шире распространяется ионообменный метод очистки стоков АРП, содержащих хромистые соединения, сущность которого включается в фильтровании обрабатываемой воды через слой зернистого материала, способного обменивать часть своих ионов на ионы в стоке. При использовании данного метода обеспечивается глубокая очистка сточных вод и подача на гальванический участок воды высокого качества. Очистку данным методом рекомендуется осуществлять при концентрации Сг+6 не более 300 мг/л, а СГ — не более 50 мг/л.

Технологическая схема очистки может состоять из усреднителя, механического песчано-гравийного фильтра, фильтра с загрузкой из активированного угля, катионитового фильтра, 1—2 анионитовых фильтров и сборника фильтрата. В качестве загрузки применяют для катионитовых фильтров смолы КУ-28, КУ-23 в водородной форме, для анионитовых фильтров — смолы АВ-17-8, АВ-17-16, АВ-17-П, АН-18-ЮГ, АВ-17-12П. Регенерация катионита производится раствором соляной (азотной) кислоты (2N) со скоростью 2,5—3,0 м/ч в количестве 2—4 эквивалентных объема фильтра. Анионит регенерируется раствором едкого натра (1,25—1,5 N) при скорости 1,0 м/ч в количестве 2—5 эквивалентных объема (по суммарному сорбированию анионов).

Методы ультра- и гиперфильтрации. Ультрафильтрацией называется процесс разделения растворов, содержащих высокомолекулярные вещества, мембранами с порами, имеющими диаметр 5—200 нм.

Гиперфильтрация (обратный осмос) основана на фильтрации растворов под давлением через полупроницаемые мембраны с порами (диаметр 1 нм), которые пропускают воду, но задерживают гидра-тированные ионы растворенных в воде солей.

Установка гиперфильтрации предложена Красно дарским ПКБпластмаш Минхиммаша СССР для безотходного технологического процесса обработки про мывных вод в процессе хромирования. Мембраны в данной установке ацетатно-целлюлозные или полиамидные (в зависимости от рН среды). Установка MP 100-64/64П УГОС имеет следующие характеристики: максимальная концентрация по Ni+2 или Сг+6 может составлять 0,5 г/л; рН среды раствора 4—8; рабочая поверхность ацетатно-целлюлозных мембран 18,9 м2; производительность 100 л/ч; габариты 2100Х800Х 1700 мм.

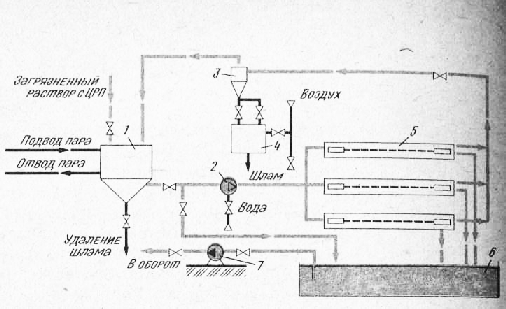

Биохимический метод. Биохимический метод очистки стоков от Сг+6 основан на использовании специальной культуры микроорганизмов, которые в анайробных условиях извлекают связанный кислород хроматов для обеспечения своей жизнедеятельности (рис. 28). Эти микроорганизмы восстанавливают хромат и бихромат до гидроокиси хрома.

В Институте биологии АН СССР была выведена чистая культура бактерий, названная Pseudo-monas dechromaticans Romanenco.

Очистка кисло-щелочных сточных вод, содержащих тяжелые металлы

Реагентный метод. Кислые стоки нейтрализуются известковым молоком с содержанием активной извести (Са(ОН)2)—5—10%, или по товарному продукту 7—15%.

Для осаждения Ni(OH) требуется рН 9,5; для Fe(OH)2—9,7; для Zn(OH)2—8,0. Практически рН доводится до 8,0—9,0. При этом все катионы тяжелых металлов перейдут в осадок.

Содержание ионов тяжелых металлов после их осаждения в стоке не превышает по Ni+2 0,006 мг/л, по Fe+2 — 0,005 мг/л, по Си+2 — 0,005 мг/л.

Расчетная продолжительность отдельных этапов цикла обезвреживания при установке периодического действия составляет: в накопителе не менее 4,5 ч;

в реакторе с учетом его наполнения, ввода реагента контакта и выпуска стока 1,75 ч; в отстойнике (минимально) 1,6 ч.

Рассмотрим в качестве примера наиболее распространенную схему очистки кисло-щелочных стоков АРП. Кисло-щелочные стоки от технологического оборудования по сети канализации, выполненной из полиэтиленовых труб, поступают в накопитель, откуда насосами подаются в реакторы, в которые поступают также реагенты. Перемешивание стока с реагентами производится мешалками пропеллерного типа или сжатым воздухом. Из реакторов нейтрализованные стоки поступают в отстойник, в котором они выдерживаются течение двух часов, после чего спускаются в хозяйственно-бытовую канализацию. Рекомендуемый расчет дозы реагентов для нейтрализации покажем на примерах.

Для высаждения ионов тяжелых металлов остаточная концентрация кислоты должна быть не более 2,2 мг/л.

Суточная потребность в реагентах при этом составит (м3):

40%-ного раствора NaOH 157-100/(40-1430) — 0,274;

10%-ного раствора NaOH 157-100/(40-1430) = 1,42;

92,8%-ной серной кислоты 30,8-100/(10-1060)= 0,28.

С целью ускорения выпадения взвеси, образующейся в процессе обезвреживания хромосодержащих и кисло-щелочных стоков, на конечной стадии обработки (перед отстойником) вводится 0,5—1,0 г/м3 полиакриламида.

Вместимость накопителя рассчитывается на прием всех стоков как периодического, так и непрерывного спуска. Удельная вместимость реактора должна быть не менее 1,15 м3 на каждый расчетный кубический метр стока. Для примера 2 Wp= = 4,8+ 0,28= 5,08м3; для примера 3 Г„= 4,8+ 1,42= – 6,22 м .

Обезвреженные стоки поступают в отстойник, полезный объем которого принимается не менее 1,2 м на каждый кубический метр расчетного часового расхода. Образовавшийся осадок забирается насосом и подается на илоуплотнитель. Для перекачки таких стоков применяются насосы химического типа X или дозирующего типа НД; для перекачки осадка — насосы типа АХ. Однако наиболее удачным решением является расположение емкостей на различных уровнях, что создает самотечную систему.

Полнота реакции нейтрализации контролируется как путем непосредственного лабораторного анализа на наличие кислот, так и по величине рН, которая не должна быть менее 8.

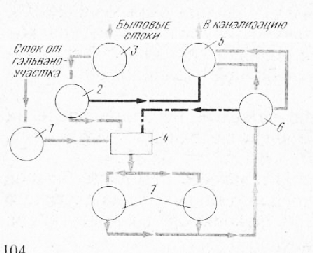

Ионообменный метод. Наряду с реагентным методом очистки кисло-щелочных стоков АРП возможно применение ионообменного метода. При этом очистка стока производится на трехступенчатой установке с повторным использованием хромового ангидрида и хромового электролита. Технологическая схема очистных сооружений при этом включает: отстойник-накопитель, где происходит усреднение стока; гравийно-угольный фильтр с загрузкой из сульфоугля для удаления механичес-

ких примесей и органических соединений; сильнокислотный катионообменник с катеонитом; слабоосновной анионообменник; сильноосновной анионо-обменник; резервуар очищенной воды.

Общее солесодержание воды после очистки по данной схеме не превышает 15 мг/л, что позволяет вернуть ее в производство. Скорость фильтрации на катионитовых фильтрах составляет 8—20 м/ч, на анионитовых — 30 м/ч. Регенерация кати-онитов осуществляется 2—8%-ным раствором кислоты, а анионитов — 2—6%-ным раствором щелочи.

Очистка стоков( содержащих взвешенные вещества, продукты, масла, моющие растворы, щелочи и кислоты

Данная группа сточных вод составляет основной объем стоков АРП. Эти сточные воды образуются от наружной мойки автомобилей, снятия платформ, от разборочно-моечного и термического участков, участка ремонта топливной аппаратуры, шиномонтажного и других участков. К этой группе относятся также сточные воды от мойки полов. Поступление стоков может быть непрерывным (от промывки деталей, аккумуляторов и т. д.) и периодическим (при смене отработанных растворов). Наиболее загрязненные стоки в виде моющих растворов разборочно-моечного участка обычно выделяются в отдельную группу (оборотную систему).

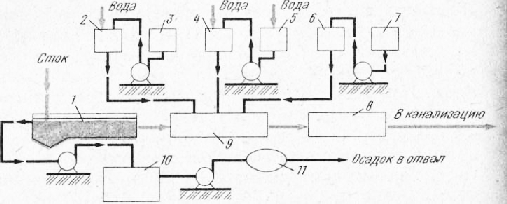

Реагентный метод. Очистка указанных стоков АРП включает в себя следующие процессы: отстаивание, коагуляцию и напорную флотацию.

Все сооружения расположены вне здания, за исключением флотатора (рис. 30). В качестве примера рассмотрим очистные сооружения для АРП с программой в 1000 капитальных ремонтов, разработанные Гипроавтотрансом.

Сточные воды поступают в нефтеловушку самотечно и далее в нейтрализатор. Нефтеловушка проточного типа производительностью 18 м/ч. Скорость протока воды в нефтеловушке 5 мм/с, время отстаивания 40—45 мин, глубина проточной части 1,25 м, длина— 12,4 м. Эффект задержания взвеси составляет 90%, нефтепродуктов 95%.

Осадок из нефтеловушки удаляется насосом марки АХ и подается в илоуплотнитель. Нефтепродукты отводятся через поворотную трубу в маслосборную емкость.

Отстойник-нейтрализатор проточного типа, время отстаивания — 1 ч; скорость протока — 5 мм/с. В камеру реакции предусматривается ввод

10%-ного раствора серной кислоты или 10%-ного раствора щелочи и 15%-ного раствора сернокислого алюминия. Для перемешивания подается сжатый воздух с интенсивностью 5 л/(с-м2) под давлением 150 кПа. На входе и выходе предусматриваются автоматические рН-метры, которые регулируют подачу кислого и щелочного реагентов. После нейтрализации стоки имеют следующую характеристику: взвешенные вещества — 300 мг/л, нефтепродукты — 600 мг/л, ПАВ — 50 мг/л, рН —7—8.

Флотационная установка 8 принимается по типовому проекту ТП 902-2-385.85 производительностью 10 м’/ч напольного типа с применением в качестве коагулянта сернокислого алюминия. После флотапии сток содержит: взвешенных веществ 10—15 мг/л, нефтепродуктов 10—15 мг/л, ПАВ 5—10 мг/л, рН 7—8. Объем осадка — 0,6 м3/сут влажностью 95%, объем пены — 0,07 м3/сут.

Электрокоагуляционный метод. Очистку сточных вод, загрязненных нефтепродуктами, взвешенными и другими веществами, после отстаивания в песколовках и нефтеловушках можно производить методом электрокоагуляции с применением алюминиевых электродов. При этом первоначально корректируют рН среды (до 8). В противном случае при анодном растворении наряду с гидроокисями будут образовываться и алюминаты, не растворимые в воде. Электролизер промышленного масштаба может быть выполнен из стали или железобетона с облицовкой из винипласта. В качестве электродов рекомендуется применять пластины толщиной 2—3 мм. Рабочая плотность тока 0,2—0,35 А/дм2, расход электроэнергии на 1 м3 обрабатываемой воды 0,4—0,6 кВт-ч, время контакта воды с электродами 10—20 мин, расстояние между электродами 10—20 мм. Для осаждения образовавшихся хлопьев и уплотнения осадка вода после электролиза направляется во вторичный отстойник (2 ч отстоя). Образовавшийся шлам после уплотнения направляется на иловые площадки.

Он может быть отрегенерирован серной или соляной кислотой и использован как коагулянт вторично. Режим и оптимальные условия регенерации коагулянта разработаны ВНИПИнефть.

Сточные воды разборочно-моечных участков (моющие растворы) содержат в себе ряд ценных компонентов (см. гл. 1), поэтому рационально выделить данный сток в отдельную группу с оборотной системой. Для АРП, имеющих большую программу, предусматривается центральный растворный пункт (ЦРП). Очистка растворов осуществляется с применением коагуляции. В качестве коагулянта принимается смесь сернокислого железа FeS04 и гидроокиси кальция Са(ОН)2 в соотношении 1:1 в количестве 6 г/л. При этом эффект удаления нефтепродуктов составляет 98%. Осветленный раствор можно использовать вторично с добавлением лишь 50—60% моющего раствора.

Растворный узел монтируется в отдельном помещении и включает в себя: рабочую емкость объемом 50 м3, предназначенную для хранения, нагрева и частичной очистки отстаиванием; регенерационную емкость вместимостью 40 м3, предназначенную для процесса коагуляции загрязненной воды; грязеотстойники для шлама и нефтепродуктов, установленные под рабочей емкостью; три растворных бака вместимостью 1,4 м3 для приготовления растворов CMC и коагулянта; расходный бак вместимостью 0,44 м’1 для дозировки растворов CMC и подачи коагулянтов в регенерационную емкость; фильтр грубой очистки для удаления из рабочих растворов крупных включений; насосы, запорные вентили и арматуру.

Для АТП, имеющих небольшой расход моющих растворов, может быть рекомендована установка ЦНИИ МПС, где регенерация моющих растворов производится путем длительного отстаивания (12 ч) в металлической емкости с футеровкой при температуре 50—60 °С и реагентной обработкой деэмульгаторами, в результате чего происходит химическое разрушение эмульсий нефтепродуктов и их расслаивание. Состав деэмульгатора: 1,5 г/л СаС12; 0,5 г/л MgCl2; 5 г/л MgS04. Первоначально приготавливается 30%-ный раствор, а в металлическую емкость подается 10%-ный раствор. Перемешивание производится при помощи сжатого воздуха.

Одной из наиболее прогрессивных является схема, основанная на методе гиперфильтрации моющих растворов через трубчатые мембраны. При данном способе отсутствует использование дефицитных реагентов, требуется меньшая площадь для очистных сооружений. В настоящее время Казанским производственным объединением «Тасма» осваивается производство трубчатых мембран, разработанных Владимирским НИИ синтетических смол. На основе этих мембран ГосНИТИ совместно с Тюменским филиалом ЦКТБ Госагропрома РСФСР разработал установку ОМ-22629 для очистки моющих растворов ультрафильтрацией. Установка компактная, может быть выполнена в передвижном исполнении (рис. 6).

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Методы очистки и сооружения по удалению загрязнений из стоков АРП"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы