Строй-Техника.ру

Строительные машины и оборудование, справочник

Изнашивание детали или сопряженной пары вызывает в них ряд изменений качества и формы поверхностей, величин зазоров, размеров сечений и т. д.

Некоторые проявления изнашивания более существенны для работоспособности детали, пары или узла, чем остальные. В то же время одни проявления изнашивания легче поддаются измерению, чем другие, В связи с этим при выборе оценочных показателей износа в каждом случае учитывают как их значение для работоспособности детали или узла, так и технические возможности производства замеров. Поэтому для оценки износа машин применяются различные прямые и косвенные показатели.

Прямые показатели отражают вызванные изнашиванием физические изменения деталей или сопряженных пар. Косвенные показатели отражают не износ непосредственно, а лишь вызываемые им изменения эксплуатационных показателей узлов или машины в целом.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Преимущество косвенных показателей заключается в том, что они позволяют произвести интегральную оценку износа машины, причем в единицах, характеризующих те или иные ее эксплуатационные качества.

Прямыми показателями износа являются: изменение линейных размеров сечений, геометрической формы или макрогеометрии рабочих поверхностей, зазоров между сопряженными деталями, свойств материала деталей.

В качестве косвенных показателей износа наиболее часто применяются: изменение точности движений, герметичности соединений или трущихся пар, уровня шумов и вибраций, новообразования, надежности, экономичности в эксплуатации.

В таблице показателей физического износа деталей машин и в таблице функциональных показателей износа машин приведены наиболее характерные прямые и косвенные показатели износа и указано их применение к узлам и Деталям различных машин и агрегатов.

Изменение линейных размеров деталей учитыва-как для определения уменьшения сечений (вопросы прочисти) так и для расчетов зазоров в сопряженной паре, если последние не могут быть замерены непосредственно. Снижение прочности деталей подъемно-транспортных машин из-за уменьшения сечений существенно для канатов, зубьев тихоходных зубчатых передач и трубопроводов пневматического транспорта. Во всех этих случаях нормы износа устанавливаются в линейной форме изменения толщин на основании прочностного расчета или специальных испытаний.

Изменение геометрической формы рабочих тел или поверхностей применяется как показатель выбраковки для многих деталей и, в частности, шеек осей и валов, установленных на подшипниках скольжения. К этой же группе относятся местные выработки (лыски) на рабочих поверхностях ходовых колес и транспортерных роликов, выработка реборд ходовых колес и т. д. Признак изменения геометрической формы широко применяется и для выбраковки цилиндров поршневых машин, а также коллекторов электрических машин.

Макрогеометрия рабочих поверхностей деталей учитывается при оценке состояния шарниров, поверхностей шеек валов и вкладышей подшипников, рабочих поверхностей подшипников качения, зубчатых колес, поверхностей цилиндров поршневых машин. Макрогеометрия поверхностей контактов электрических машин, влияющая на переходные сопротивления и искрообразование, нередко также служит браковочным признаком.

Изменение линейных размеров деталей учитывается как показатель износа при оценке состояния металлических конструкций (в % толщины листа), подверженных коррозии, и корпусов понтонов плавучих кранов.

Изменение зазоров учитывается при оценке изношенности разнообразных машинных деталей как в связи с существенным значением этого фактора для работы сопряженных пар, так и потому, что измерения зазоров в ряде случаев могут быть выполнены точнее, чем измерения диаметральных размеров. Так, выбраковка зубчатых колес редукторов производится по признаку увеличения зазора между зубцами пары. Этим же признаком пользуются для оценки износа поршневых колец (по зазору в замке) и подшипников скольжения.

Ослабление неподвижных посадок, как правило, является браковочным признаком. Сюда относятся случаи ослабления посадок муфт и колес на валах, а также болтов и заклепок в соединениях.

Герметичность соединения при оценке изношенности машинных пар применяется в случаях, когда степень герметичности является их основным эксплуатационным параметром. Так, износ гидравлической аппаратуры управления, так же как и качество ее ремонта, определяется почти исключительно по интенсивности утечек жидкости через зазоры.

Одним из основных показателей изношенности цилиндро-поршневой группы двигателей внутреннего сгорания является расход смазочного масла, проникающего через поршневые кольца в рабочую полость цилиндров. Для тех же двигателей оценка изношенности пары коленчатый вал — подшипники производится по давлению масла в смазочной системе, снижающемуся по мере изнашивания подшипников и шеек вала.

Исключительно по признаку герметичности оценивается состояние клепанных и сварных швов емкостей и сосудов, работающих под давлением.

Повышение уровня шумов и вибраций используется в качестве браковочного признака для быстроходных зубчатых пар, а также вентиляторов и воздуходувок.

Величина наибольшего износа, при котором дальнейшая эксплуатация детали или машины считается недопустимой, называется предельным допускаемым износом. Так как в общем случае износ и вызванное им снижение эксплуатационных показателей машины развиваются относительно плавно, без резких качественных изменений, величина предельного допускаемого износа представляет собой некоторую ординату на кривой непрерывной функции изнашивания, причем выбор этой ординаты имеет в известной мере произвольный характер.

Теоретически выбор величины предельного допускаемого износа детали или сопряженной пары, учитывая вероятностный характер изнашивания, должен основываться на заранее принятом значении вероятности безотказной их работы или брака выпускаемой продукции. Для деталей, износ которых не оказывает существенного влияния на процесс изнашивания других частей машины, предельный допускаемый износ может быть установлен по условиям работы только этих деталей и полученная норма легко может быть распространена на большое число деталей, им аналогичных. Для деталей, износ которых оказывает существенное влияние на другие части машины, такая задача осложняется, и решение, принятое для’определенного случая, редко может быть распространено на другие. В этих случаях расчетные методы определения допускаемых предельных износов весьма трудоемки и могут иметь относительно узкое применение.

Между тем введение допускаемых предельных износов в определенную систему, облегчая практику выбраковки деталей, полезно даже тогда, когда для них нет подробных расчетных обоснований. Поэтому в настоящее время значительная часть нормативов предельного допускаемого износа устанавливается и корректируется на основе практики эксплуатации машин, причем исключение составляют лишь случаи, когда необходимые расчеты не являются слишком трудоемкими, а получаемые результаты могут быть распространены на значительное число деталей.

Необходимость смены или ремонта детали из-за износа может определяться следующими причинами: деталь неработоспособна; деталь еще работоспособна, но вероятность ее выхода из строя до ближайшего очередного ремонта велика; деталь еще работоспособна, но при очередном ремонте потребует смены, связанной с разборкой узла специально для этой цели.

Величина предельного допускаемого износа для одной и той же детали при ремонтах различных категорий также может быть различной. При этом в общем случае допускаемый износ деталей при ремонтах низших категорий выше, чем при ремонтах категорий более высоких.

При поузловых ремонтах основным соображением для выбраковки не слишком дорогих деталей данного узла является сведение к минимуму количества разборок этого узла.

Замеры износов могут производиться как в процессе эксплуатации машин для оценки их состояния и прогнозирования сроков замены деталей, так и при ремонте с целью выбраковки деталей, достигших предельного износа. Кроме того, замеры износов машин в процессе их работы производятся для исследовательских целей лабораторными методами.

В эксплуатации замеры износов валов и отверстий ведутся с помощью штангенциркулей и штихмасов. Замеры износов по зазорам в основном производятся наборными щупами. Для особо грубых деталей контроль износа ведется посредством шаблонов. Проверка плотности неподвижных соединений производится в эксплуатационных условиях по наблюдению их работы под нагрузками переменного знака, причем браковочным признаком служит нарушение неподвижности соединения.

В ремонтных условиях замеры износов ведутся с помощью микрометров, пассиметров, микроштихмасов и индикаторов, а проверка плотности неподвижных посадок в ответственных случаях производится пробной контрольной нагрузкой под гидравлическим прессом.

При научных исследованиях процессов развития износа машин применяются следующие основные способы замеров износа трущихся поверхностей.

Определение износа по содержанию железа в смазочном масле применимо для машин, смазываемых по циркуляционной системе, и используется в первую очередь для двигателей внутреннего сгорания. Скорость развития износа определяется по данным периодического химического анализа смазочного масла на содержание железа. Способ показывает суммарный износ всех трущихся пар, обслуживаемых данной масляной системой, и потому применяется преимущественно Для сравнительных испытаний масел и смазочных устройств.

Способ меченых атомов позволяет определять износ одного из элементов трущейся пары в заданной точке. Для этого на исследуемой трущейся поверхности высверливается цилиндрическое углубление, в которое вмазывается радиоактивная паста. По мере изнашивания поверхности детали стирается радиоактивный слой, частицы которого попадают в смазывающее масло, где путем химического анализа определяется содержание радиоактивного вещества.

Способ негативных оттисков, так же как и предыдущий, позволяет определять износ элемента трущейся пары в заданной точке. При этом методе на исследуемой поверхности наносится с помощью специальной матрицы фасонное углубление глубиной от 0,08—0,15 мм для поверхностей высокой чистоты и малых величин износа и до 0,5—0,8 мм для грубых поверхностей при значительных износах. По мере изнашивания исследуемой поверхности глубина фасонного углубления постепенно уменьшается, причем измерение глубины на разных этапах изнашивания производится через замеры высоты оттисков, получаемых с помощью пластических материалов. Замер высоты оттисков производится оптическими измерительными приборами.

Как в условиях эксплуатации, так ~и ремонта представляется особенно важным своевременное обнаружение усталостных трещин в деталях механизмов и металлических конструкций. Существующие для этой цели методы, достаточно удобные для ремонтных цехов, пока могут иметь лишь ограниченное применение в эксплуатационных условиях.

Проверка деталей на усталостные трещины ведется методами дефектоскопии (обнаружения местных пороков), для чего применяются магнитный порошковый, ультразвуковой и люминесцентный контроль, а также прием окрашивания.

Магнитный порошковый контроль основан на обнаружении полей рассеивания магнитных силовых линий над дефектами, возникающих при намагничивании исследуемой детали. Магнитным порошковым методом выявляются поверхностные дефекты на стальных деталях. При намагничивании контролируемой детали в ней создается направленный магнитный поток, изменяющий свое направление, если на его пути располагаются участки с различной магнитной проницаемостью. Такими участками, в частности, являются местные дефекты материала.

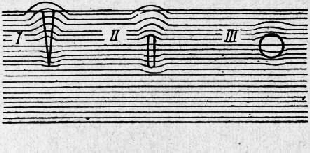

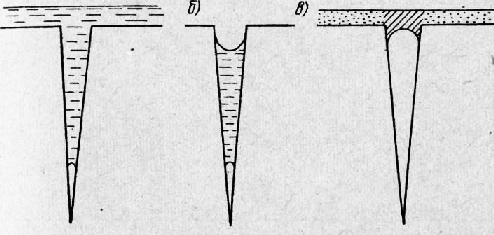

Если изменение направления магнитного потока в районе дефекта таково, как указано на рис. 1, случаи I и II, т. е. образуется поле рассеивания над поверхностью контролируемой детали, то подобные дефекты могут быть выявлены, а в случае III — не могут. Напряженность поля рассеивания увеличивается с приближением к дефекту и достигает максимума на его краях.

Нанесенный на поверхность контролируемой детали магнитный порошок концентрируется в местах с максимальной напряженностью поля, т. е. непосредственно над дефектом, по его краям.

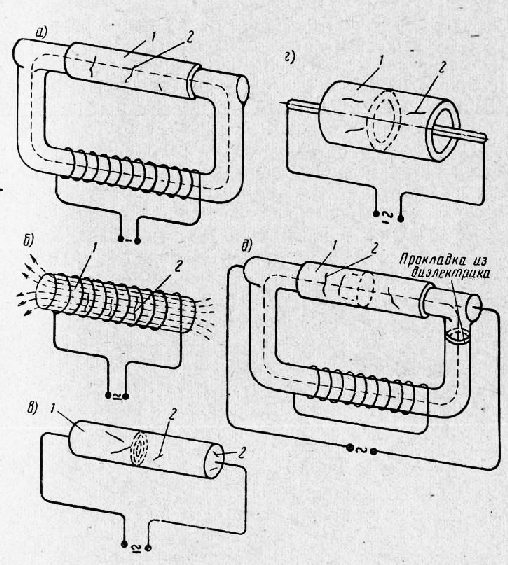

Для создания направленного магнитного потока применяются следующие способы намагничивания:

а) полюсное, при котором деталь приобретает явно выраженные магнитные полюсы, что осуществляется с помощью электромагнита или соленоида

б) циркулярное, при котором магнитные линии замыкаются внутри самой детали и она не имеет явно выраженных полюсов, что осуществляется пропусканием тока через деталь или через проводники внутри полой детали;

в) комбинированное, осуществляемое пропусканием тока через деталь,, помещенную между полюсами электромагнита.

Выбор способа намагничивания определяется расположением предполагаемых дефектов. При этом стремятся к тому, чтобы направление магнитного потока было перпендикулярно плоскости дефекта. Вне зависимости от способа намагничивания последнее может осуществляться переменным или постоянным током. Для выявления поверхностных дефектов применяется переменный ток.

Нанесение магнитного порошка на поверхность детали осуществляется путем его распыления или полива детали магнитной суспензией (смесью магнитного порошка с трансформаторным маслом). Необходимая напряженность намагничивающего поля определяется формой детали (в основном ее сечением) и предполагаемыми размерами дефектов.

Ультразвуковой контроль основан на принципе исследования распространения ультразвуковых колебаний (УЗК) в исследуемой детали. Ультразвуковыми колебаниями называются упругие механические колебания, обладающие частотой выше 20 000 гц и свойством направленного распространения в однородной среде.

В существующих ультразвуковых дефектоскопах применяется частота колебаний от 1,25 до 5 мггц, получаемых от пьезоэлектрических пластин-вибраторов, совершающих вынужденные колебания под действием импульсов электрического поля (обратный пьезоэффект). Такие же пластины применяются и для приема отраженных механических колебаний, преобразуя последние в колебания электрические (прямой пьезоэффект). В ультразвуковой дефектоскопии известны теневой способ, основанный на появлении области «звуковой тени» за дефектом, и импульсный эхо-способ, основанный на радиолокационном принципе. Последний наиболее принят в настоящее время.

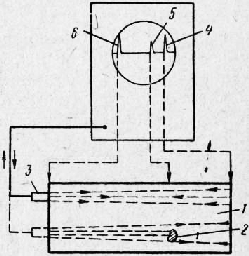

Сущность импульсного эхо-способа поясняется на рис. 3. В исследуемую деталь вводятся излучаемые вибратором импульсы УЗК. За промежуток времени между очередными импульсами импульс, пройдя до противоположного конца детали, успевает вернуться. При отсутствии в детали дефектов импульсы доходят до дна детали, отражаются, воспринимаются тем же вибратором и фиксируются на экране электроннолучевой трубки в виде донного импульса. При наличии дефекта импульсы отражаются от него раньше, чем от дна, и соответственно на электроннолучевой трубке фиксируются в виде импульса, расположенного между донным и начальным импульсами. При контроле импульсным эхо-методом применяется одна искательная головка с вибратором, причем достаточно иметь доступ к изделию с одной стороны.

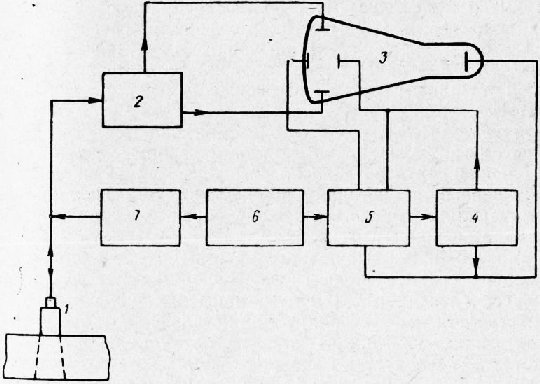

Блок-схема ультразвукового дефектоскопа состоит из следующих элементов: синхронизатора, генератора радиоимпульсов, генератора основной развертки, приемника с усилителем, глубиномерного устройства, искательной головки, электроннолучевой трубки индикатора дефектов.

Синхронизатор (мультивибратор частоты посылок) вырабатывает импульсы, используемые для запуска генератора радиоимпульсов и основной развертки. Генератор радиоимпульсов генерирует импульсы кратковременных высокочастотных электрических колебаний, возбуждающих пьезоэлектрический преобразователь (вибратор) искательной головки. Вибратор преобразует эти колебания в механические ультразвуковой частоты, которые при соприкосновении искательной головки с поверхностью детали проникают внутрь последней и распространяются в ней узким пучком. Дойдя до дефекта или. до торца дна изделия, импульсы УЗК отражаются от них. Отраженная часть энергии импульсов УЗК попадает на приемный пьезоэлектрический преобразователь, преобразующий их в электрические колебания, поступающие далее на усилитель. Усиленные отраженные импульсы с усилителя поступают на вертикально-отклоняющие пластины электроннолучевой трубки. На горизонтально отклоняющие пластины той же трубки синхронно с излучаемыми (зондирующими) импульсами подается развертывающее напряжение, вырабатываемое генератором.

В современных дефектоскопах координаты дефекта определяются с помощью электронного глубиномера.

Люминесцентный метод основан на свойствах некоторых веществ, называемых люминофорами, светиться, поглощая световую энергию ультрафиолетовых лучей. Этот метод используется для обнаружения поверхностных пороков и, в частности, трещин в деталях, изготовленных из магнитных и немагнитных материалов.

При люминесцентном методе применяются специальные жидкие смеси, обладающие свойством хорошо смачивать материалы и проникать в узкие полости. Основой таких жидкостей служит керосин, к которому в качестве люминофора добавляется минеральное масло и увеличивающие яркость свечения вещества, называемые дефектолями.

Люминесценция возбуждается светом ртутной лампы. Для задержания средней полосы ультрафиолетовых лучей и видимых лучей спектра ртутной дуги применяются фильтры, устанавливаемые перед контролируемой деталью.

Подготовка детали к люминесцентному контролю сводится к очистке ее поверхности от жиров с помощью ацетона или бензина, покрытию люминесцентной жидкостью, снятию жидкости с поверхности детали, сушке поверхности, покрытию поверх-, ности адсорбирующим порошком (например, тальком) и очистке поверхности от порошка. В результате подготовки детали, люминесцентная жидкость, оставшаяся только в полостях (трещинах), адсорбируется порошком, оставшимся в полостях, и поднимается таким образом к поверхности детали.

На рис. 5 показаны последовательные стадии подготовки детали: а — покрытие флуоресцирующим составом, б — состав D трещине после его смыва с поверхности детали, в — состав, адсорбировавшийся на поверхности трещины. После такой обработки при облучении детали ультрафиолетовыми лучами люминесцентный состав дает яркое свечение по контуру трещины.

Прием окрашивания состоит в следующем. На обезжиренную поверхность наносится раствор анилинового красителя в керосине, после чего его смывают с поверхности и последнюю покрывают белой нитромазью, которая, впитывая краску из трещин, окрашивается по их контурам.

Этот метод применим и в эксплуатационных условиях для проверки наличия трещин в металлических конструкциях.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Методы оценки износа подъемно-транспортных машин"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы