Строй-Техника.ру

Строительные машины и оборудование, справочник

Способы защиты кузовов

Коррозионные повреждения наружных металлических поверхностей, возникающие во время эксплуатации автомобилей, легко заметить и поэтому вовремя устранить. Коррозия кузова, развивающаяся с внутренней стороны, протекает скрытно и проявляется, когда коррозионные язвы проникают на всю толщину металла. Последствия сквозной коррозии устраняются заменой отдельных частей кузова с их последующей окраской.

Разрушительное действие механических и коррозионных факторов на кузова автомобилей проявляется в трех основных направлениях:

— влияние атмосферы на лакокрасочные и гальванические покрытия;

— механическое воздействие песка и грязи, а также концентрированных растворов электролитов на нижние части кузова, крыльев порогов;

— влияние влаги на внутренние металлические поверхности в труднодоступных и закрытых местах.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Анализ повреждений кузовов вследствие механического и коррозионного износа позволяет определить методы борьбы с ним.

Снижение затрат на противокоррозионную защиту автомобилей во время эксплуатации возможно путем:

— применения конструкционных материалов, не подвергающихся коррозии (оцинкованная или алюминированная листовая сталь; синтетические материалы; коррозионностойкая сталь и др.);

— уменьшения коррозионной агрессивности веществ, применяемых при борьбе с гололедицей на дорогах, путем добавления к противогололедным средствам ингибиторов коррозии;

— применения эффективных средств для противокоррозионной защиты лакокрасочных и гальванических покрытий.

Применение коррозионностойкой стали при массовом производстве автомобилей нецелесообразно ввиду значительного повышения технологической себестоимости изготовления кузова. Попытки уменьшить коррозионную агрессивность электролитов при введении в них ингибиторов пока не дали положительных результатов. Из всех известных способов предохранения кузова автомобиля от химических средств борьбы с гололедицей практическое применение имеет защита днища и скрытых полостей противокоррозионными мастиками.

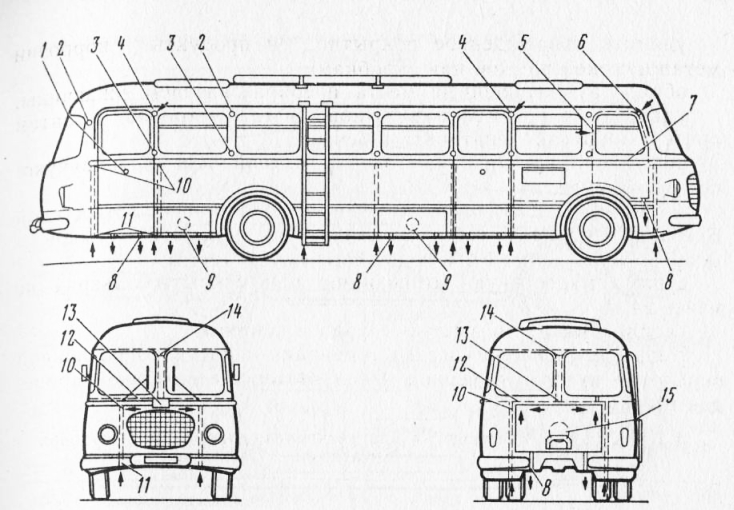

Впервые внутренняя защита или консервация закрытых пространств путем впрыскивания тонкопленочного защитного средства через специальные отверстия, расположенные в разных местах кузова, была применена в Швеции (метод МЛ). Обеспечение правильной внутренней защиты легкового, грузового автомобилей или автобуса возможно только при правильном расположении отверстий, через которые будет впрыскиваться защитное средство. Поэтому на каждый тип кузова должны быть известны места расположения имеющихся технологических отверстий, которые можно использовать для этих целей, а также дополнительные места, где необходимо их просверлить.

Защита скрытых полостей кузова необходима как для замедления процесса старения лакокрасочных покрытий, так и для защиты поверхностей металла от коррозии в местах ее возможного появления. Особенно необходима обработка защитным раствором поверхностей металла, уже подверженных коррозии, с целью уменьшения интенсивности ее распространения. Однако необходимо знать, что защита частично прокорродировавшего кузова менее эффективна, чем кузова, не подверженного коррозии.

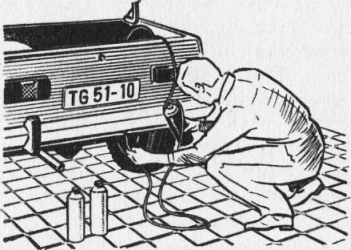

Зашита нижней части рузовя и шасси автомобиля производится с помощью устройств для распыления композиций с высокой вязкостью. После испарения растворителя на деталях автомобиля остается толстый битумно-восковой. слой, обладающий эластичностью и устойчивостью к действию песка, грязи и солей. В сочетании с заводским покрытием нанесенная мастика является хорошей защитой кузова от коррозии во время эксплуатации автомобиля. Защитные средства для шасси и низа кузова автомобиля получили широкое распространение, так как имеют небольшую стоимость, а технология их нанесения проста.

Для обеспечения сохранности низа кузова и шасси особенно важным является совместное действие заводских покрытий и дополнительных для защиты от коррозии в период эксплуатации автомобиля. Эти покрытия не заменяют, а дополняют друг друга. Лакокрасочное и грунтовочное покрытия могут самостоятельно защищать шасси от коррозии, если они нанесены на заводе с полным учетом условий эксплуатации. Однако такая технология требует особых конструкций кузова и имеет высокую себестоимость.

Лакокрасочные покрытия не могут использоваться для продолжительной защиты основания автомобиля во время эксплуатации. Защитные свойства грунтовочных покрытий основаны прежде всего на пассивирующем действии противокоррозионных пигментов, входящих в состав тонкого слоя грунтовки, подвергающегося повреждению. Адгезионная способность грунтовки обратно пропорциональна толщине покрытия и поэтому оно не может иметь большую толщину слоев, хотя имело бы гораздо лучшие защитные свойства. Лакокрасочные покрытия являются твердыми покрытиями, обладающими большой устойчивостью против эрозии, но плохой эластичностью, из-за чего они часто повреждаются от вибрации. Покрытия для основания автомобиля, применяемые при эксплуатации, являются очень эластичными даже при низких температурах. Они практически не впитывают влагу, но подвержены эрозии, из-за чего их периодически обновляют. Однако процесс этот гораздо дешевле и доступнее, чем окраска.

Материалы для противокоррозионной обработки кузова и шасси автомобиля

Имеется широкая номенклатура материалов для защиты скрытых полостей кузова и шасси автомобиля. Средства, применяемые для консервации полостей кузова методом МЛ, должны иметь:

— хорошую текучесть и способность проникать в глубь стыков панелей кузова;

— способность вытеснять остатки влаги с металлической или окрашенной поверхности;

— хорошие защитные свойства по отношению к металлу кузова;

— устойчивость к эмульгированию и промывке водой; нейтральность растворителя, содержащегося в защитном материале, по отношению к лакокрасочным покрытиям и грунтовке, пластмассам и резине.

Разработанный Институтом точной механики препарат под названием Флюидол-ML получен из ланолина, синтетических восков и мыла жирных кислот. Кроме того, он содержит добавки, придающие ему свойства текучести, а также способность вытеснять остатки влаги с окрашенных и неокрашенных поверхностей. Нанесенное тонкое покрытие получается однородным и эластичным, янтарного цвета. Ввиду того что ланолин в ПНР дефицитен, был разработан безланолиновый вариант этого средства. С 1977 г. Флюидол-ML выпускается польской промышленностью.

Известно много зарубежных изготовителей таких препаратов. Шведский препарат Тектил-ML С141 В), выпускаемый фирмой «Вальволин Ойл», после нанесения на поверхность имеет однородное мягкое эластичное покрытие коричневого Цвета. Шведская фирма «Астра-АБ-Тикамин» выпускает препарат Динитрол-ЗЗВ, ч который образует мягкое невысыхающее однородное покрытие светло-коричневого цвета.

Защитные средства, применяемые для предохранения основания кузова в период эксплуатации, изготавливаются из битумов, восков или их смесей.

Защитные материалы для основания и покрытие после высыхания должны обладать следующими свойствами:

— хорошая адгезионная способность к металлическому или окрашенному основанию; малая гигроскопичность;

— устойчивость к действию низких температур; хорошие защитные свойства по отношению к .металлическим деталям;

— устойчивость к ударным воздействиям;

— способность сохраняться на неполностью высохшей поверхности;

— нейтральность растворителя, содержащегося в защитном компоненте, по отношению к лакокрасочным и грунтовочным однослойным покрытиям, синтетическим веществам и резине.

Институтом точной механики в ПНР разработан защитный препарат Битекс для днища кузова, который, кроме битума и воска, содержит добавки, улучшающие адгезию к окрашенной или влажной поверхности, уменьшающие его гигроскопичность. Его эластичное, резиновое на ощупь, черное покрытие не задерживает грязи на поверхности днища. Швейцарская фирма «Вальволин Ойл» также выпускает защитную композицию для днища Тектил-Шасси, которая после нанесения имеет полутвердое, эластичное покрытие темно-коричневого цвета. Средство Динитрол-Кар. которое выпускается фирмой «Астра-АБ-Тикамин», обладает хорошей адгезией и после нанесения имеет полутвердое эластичное покрытие черного цвета.

Оборудование и технология нанесения защитных покрытий

Технология нанесения защитных покрытий на различные поверхности автомобиля зависит от конструкции узлов кузова, материала деталей и технологии защиты на заводе-изготовителе, условий хранения и эксплуатации автомобиля. На долговечность кузова влияют способ нанесения покрытий и правильность выбора противокоррозионных материалов.

Правильно спроектированный технологический процесс противокоррозионной защиты автомобиля включает в себя следующие операции: снятие колес; мойка кузова и шасси для удаления грязи и масляных загрязнений; сушка сжатым воздухом; очистка металлических деталей от имеющейся коррозии и нанесение на поврежденные места грунтовки; подготовка отверстий для защиты скрытых полостей; нанесение в названные полости кузова тонкопленочного защитного вещества. Защита нижней части кузова, брызговиков, крыльев битумно-восковыми мастиками, образующими толстое эластичное покрытие; сушка нанесенного слоя мастики; установка колес и Других демонтированных частей кузова; удаление с кузова излишков противокоррозионной мастики.

Ниже подробно рассматриваются оборудование и технологические приемы защиты различных элементов кузова автомобиля от коррозии.

Оборудование стенда для нанесения защитных покрытий. Противокоррозионная защита автомобилей выполняется на специализированных постах заводов и станций технического обслуживания.

Комплект оборудования такого поста включаяет:

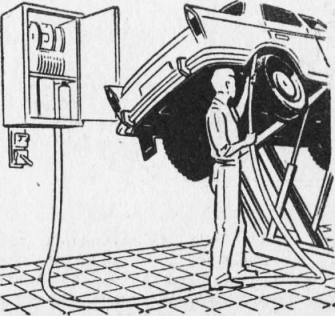

— подъемник, позволяющий не только поднимать автомобиль, но и кантовать его в различные стороны;

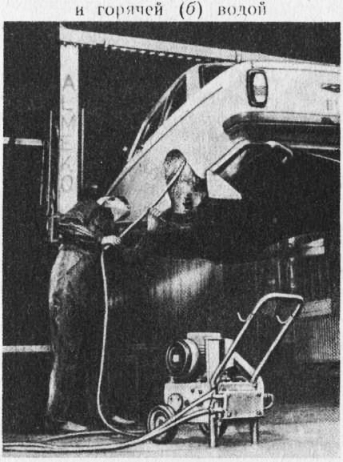

— устройства для мойки низа автомобиля горячей водой или водными растворами под высоким давлением;

— стационарный или передвижной сушильный аппарат; механизированный или ручной инструмент для удаления продуктов коррозии;

— распылительные пистолеты и набор кистей для выполнения окрасочных работ;

— приспособления для удаления резьбовых заглуШек на кузове;

— устройства для нанесения мастик высокой вязкости на нижние металлические части кузова и впрыска средств низкой вязкости в закрытые полости.

Кроме того, пост для нанесения противокоррозионных мастик должен быть обеспечен сжатым воздухом, водой, иметь вытяжную вентиляцию и взрывобезопасное освещение.

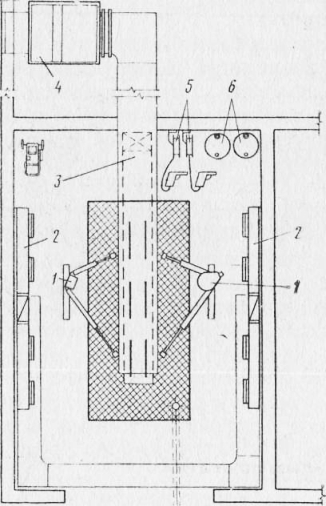

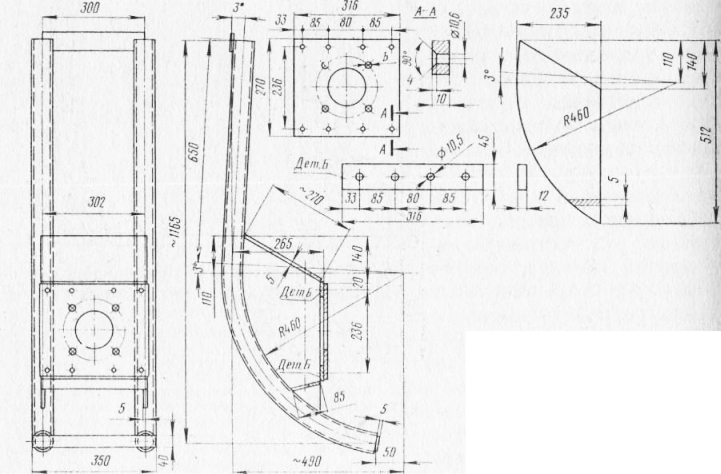

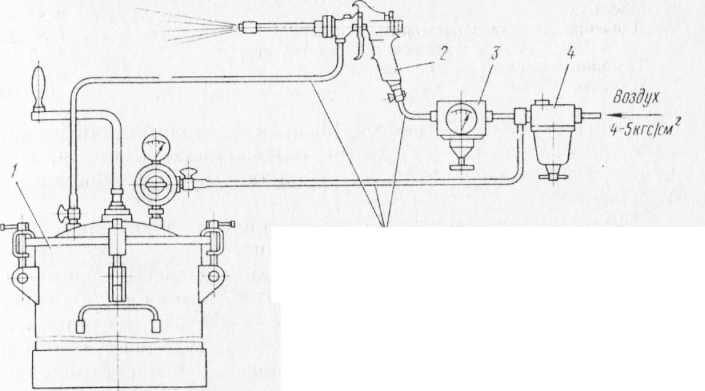

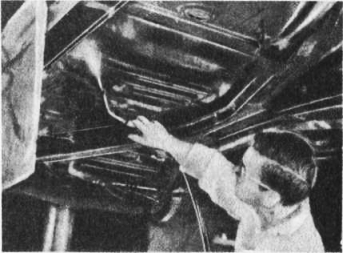

На рис. 1 показано размещение стенда на специализированном участке. Производительность стенда при обслуживании его одним человеком, когда нет необходимости удалить продукт коррозии и выполнять окрасочные работы, составляет 5 автомобилей в течение 8 ч. В Швеции на специализированных станциях но противокоррозионной обработке при поточной организации работ производительность составляет около 7500 автомобилей в год. Все работы вьщ полняются на поточной линии, включающей 10 рабочих стендов, оснащенных подвесными подъемниками (рис. 2). На рис. 3. приведена планировка участка, на котором выполняются противокоррозионные работы по кузову и мелкий ремонт автомобиля. Имеющийся на данном участке стенд позволяет наклонять автомобиль под углом 65°, что обеспечивает рабочему легкий доступ к шасси и удобное по-, ложение автомобиля во время работы.

Подъемники, применяемые для проведения защиты автомобильных кузовов от коррозии, должны обеспечивать удобство работы и доступ ко всем частям низа автомобиля.

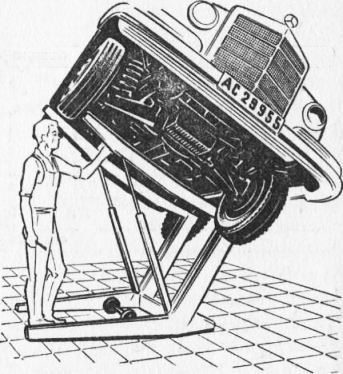

Другим типом подъемных средств являются вильчатые подъемники. Кроме подъема, они дают возможность наклонять автомобиль, что особенно удобно при удалении коррозии с поверхностей кузова и при последующей окраске.

При малых объемах защитных работ применяются различного рода кренящиеся тележки и опрокидыватели (люльки), которые позволяют кантовать автомобиль в разные стороны и выполнять в нижней его части различные операции, связанные с устранением коррозии, мелким ремонтом и окраской.

Для облегчения опрокидывания автомобиля следует установить на роликовые опоры шариковые подшипники.

Операции по защите нижней части кузова можно выполнять также в хорошо освещаемой осмотровой канаве, оснащенной взрывобезопасными лампами. Однако работа в таких условиях неудобна и утомительна, а также опасна из-за скопления в канале паров растворителей защитных композиций.

При использовании осмотровой канавы необходимо демонтировать поочередно колеса с одной и другой сторон. После выполнения защитных операций с одной стороны переходят на другую. Это создает определенные неудобства при обработке кузова.

Устройства для мойки автомобиля под высоким давлением обеспечивают хорошее качество мойки нижней части машины. Эта операция является очень непростой и ответственной. Высохшую грязь, а также маслянистые загрязнения, находящиеся в стыках и швах панелей кузова, невозможно удалить непродолжительной мойкой холодной водой под небольшим давлением. Мойка низа автомобиля водопаровым способом под высоким давлением (100 кгс/см2) производится специальными устройствами, которые для удобства проникновения к труднодоступным участкам кузова снабжены специальными приспособлениями. Использование такого оборудования позволяет удалять сильно приставшие к основанию кузова смеси масла и грязи. Водопаровая мойка рекомендуется также перед проведением окрасочных работ, которые выполняются на автомобиле перед противокоррозионной обработкой в случае их сильного повреждения коррозией. Процесс мойки низа автомобиля под высоким давлением не только гарантирует качественную очистку от всяких загрязнений, но и имеет высокую производительность. В некоторых случаях для мойки применяются водные растворы с содержанием поверхностно-активных веществ.

Производительность стенда для противокоррозионной защиты значительно увеличивается при использовании для сушки кузова обдува теплым воздухом. Такие устройства имеют вмонтированный электрический нагревательный элемент или паровой теплообменник.

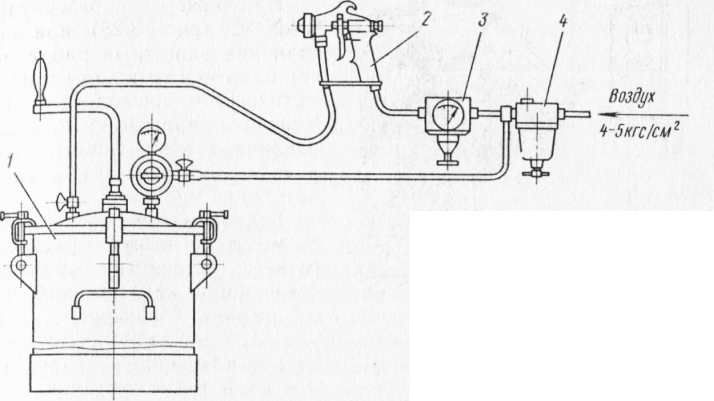

Напорные резервуары и насосы являются составной частью комплекта оборудования для нанесения защитных мастик.

Напорные резервуары WAN-4C при выполнении защитных работ могут быть использованы с пневматическими пистолетами. Резервуары, применяемые для различных композиций, необходимо тщательно промывать при смене мастик.

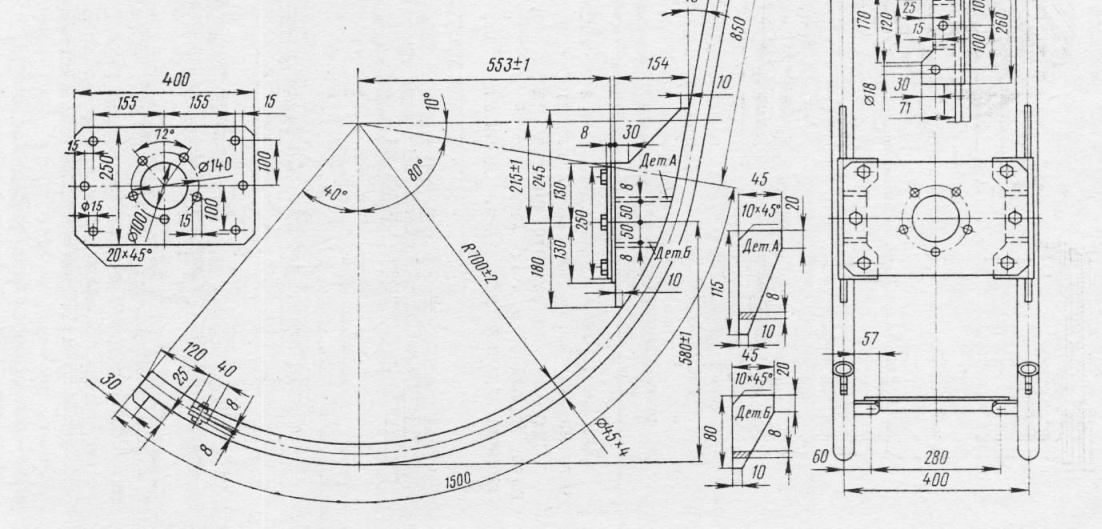

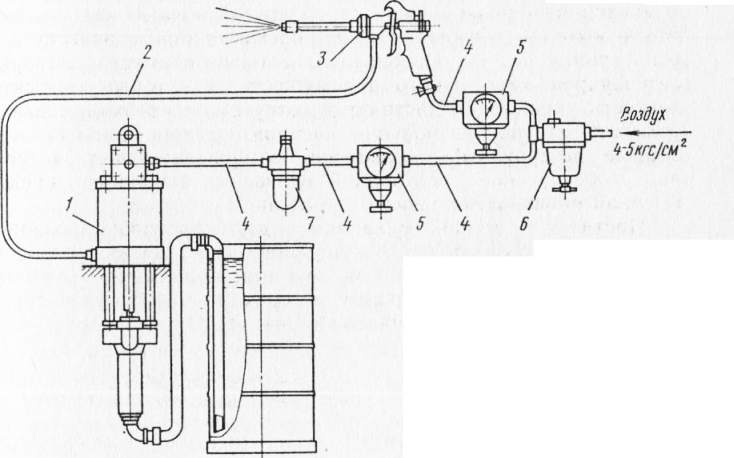

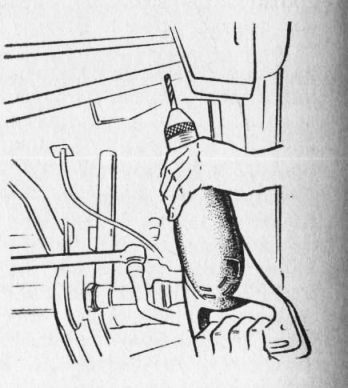

Гидродинамические насосы могут нагнетать в распылительные устройства защитные композиции как высокой, так и низкой вязкости. На рис. 13 показано оборудование, выключающее гидродинамический насос, устанавливаемый на тележке. При больших объемах защитных работ устанавливаются одновременно два насоса: один на резервуаре с композициями низкой вязкости, а другой — высокой вязкости. Это необходимо, чтобы устранить время на мойку, очистку и перенастройку насоса. Использование насосов вместо напорных резервуаров имеет много преимуществ, к которым относятся: легкость управления пистолетом; отсутствие необходимости Переливать мастику из больших сосудов, где она хранится, в напорные резервуары; уменьшение потерь защитных материалов; обеспечение постоянной вязкости защитных средств; высокая производительность напыления.

Институтом точной механики для противокоррозионной защиты автомобилей сконструировано передвижное устройство IMP-OC2. Оно может подсоединяться всасывающим трубопроводом к любому резервуару с защитным средством. Техническая характеристика IMP-OC2:

Для ускорения нанесения к устройству можно присоеди нить пистолет большей производительности.

Пистолеты для нанесения защитных мастик, имеющих высокую вязкость, изготавливает в ПНР Кошалинский автоагрегатный завод. Пистолет IMP может подключаться к гидродинамическому насосу или напорному резервуару, хорошо распыляет защитные средства типа Битекс. Производительность пистолета позволяет обработать шасси автомобиля в течение 15—20 мин. Техническая характеристика пистолета IMP;

Завод, кроме пистолетов, выпускает толстостенные напорные шланги со стандартными наконечниками для присоединения шланга к пистолету и напорному резервуару типа WAN-4C.

Высокая производительность процесса нанесения мастик достигается только безвоздушным способом, когда давление создается с помощью гидравлических насосов. Кроме того, этот способ позволяет исключить при распылении образование тумана из компонентов наносимого вещества. Частицы мастики, осаждаемые на кузове автомобиля, удаляются ветошью, смоченной в растворителе. Наибольшее распространение за рубежом получили самоочищающие пистолеты безвоздушного распыления фирмы «Вальволин Ойл» с изогнутым соплом. Такие пистолеты удобны в эксплуатации, так как имеют небольшие габаритные размеры и возможность изменения угла сопла по отношению к обрабатываемой поверхности.

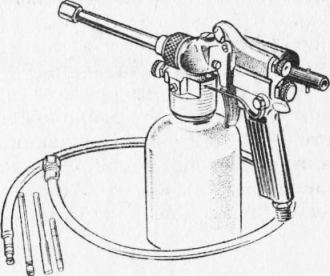

Широкое применение в практике нашли устройства с бачком для мастики, расположенным на пистолете. Такие устройства работают при давлении 8 кгс/см2 и требуют разбавления или подогрева до 50° С наносимого вещества с целью уменьшения его вязкости Работа с такими пистолетами имеет ряд недостатков: необходимость частого наполнения бачка из-за

его малой вместимости; сильное туманообразование и большие потери защитных материалов; сложность нанесения мастик в труднодоступные места; тяжелые условия труда рабочего; низкая производительность труда (на один автомобиль требуется до 2 ч); необходимость нанесения материалов в два слоя, так как один имеет малую толщину.

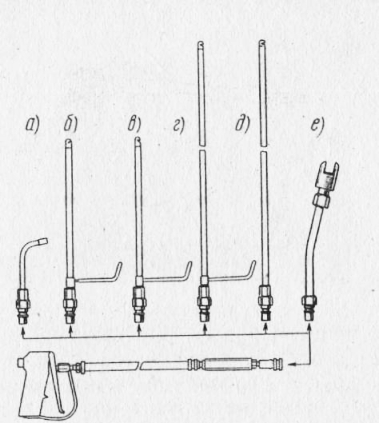

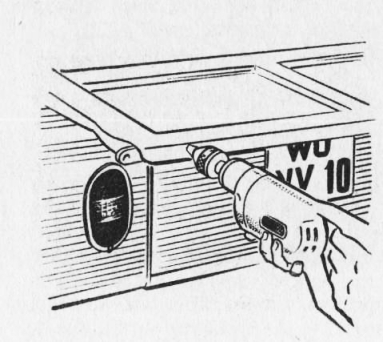

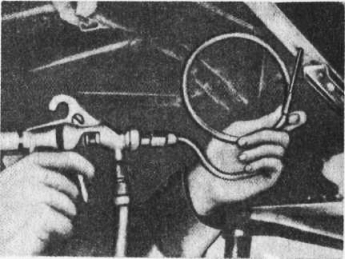

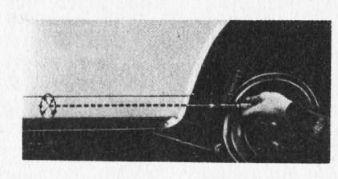

Пистолеты для напыления защитных средств малой вязкости применяются для консервации скрытых полостей кузова методом МЛ. Имеются устройства пневматического и гидравлического распыления низкого давления. Эффективность защиты этими способами распыления приблизительно одинакова и в значительной степени определяется тщательностью выполнения операций рабочим. Впрыскивание защитных средств внутрь закрытых полостей методом МЛ осуществляется с помощью специальных сопел, помещенных в жесткие или гибкие трубки. Эластичные наконечники дают возможность вводить сопла в скрытые полости через имеющиеся в кузове отверстия или через отверстия, специально просверленные для этих целей в определенных местах. Защитное вещество, нанесенное через сопло в виде аэрозоли, легко проникает в стыки и места, покрывая все поверхности тонким слоем (рис. 14).

Данный комплект оборудования может быть использован для нанесения мастик с высокой вязкостью при соединении с напорным резервуаром и соответствующей регулировкой сопла.

В конструкции распыляющего пистолета фирмы «Лих-тенберг» (ФРГ) имеется дозирующее устройство, позволяющее впрыскивать в скрытые полости кузова определенное количество мастики. Применение дозаторов существенно облегчает работу, так как невозможно другим способом проконтролировать количество впрыскиваемого вещества. Этот пистолет с удлиненным наконечником имеет собственный подвесной резервуар вместимостью 0,5 дм3 и набор распылителей. Эластичный радиально-торцевой наконечник а дает возможность получить радиальную струю, а наконечник б создает узкую струю защитного вещества, направленную под углом вперед (лобовое распыление).

В последнее время для защиты кузовов методом МЛ стали применяться специальные наборы сопел, которые предназначены для нанесения мастик в определенные места автомобиля. При помощи таких сопел можно более качественно наносить защитные мастики в двери, пороги, стойки и другие детали с учетом конструктивных особенностей кузова. Все сопла присоединяются к пистолету специальным штуцером, позволяющим быстро производить замену сопла. Набор сопел применяется при безвоздушном распылении защитных средств при давлении на выходе порядка 50—60 кгс/см2.

В Чехословакии выпускается комплект наконечников MLP-1 для противокоррозионной обработки кузовов методом МЛ. Наконечники могут присоединяться к пистолетам для нанесения лакокрасочных покрытий пневматическим способом.

В ГДР для индивидуальных владельцев изготавливается напорный резервуар Бекас, воздух в который можно подать из запасного колеса. Этот аппарат позволяет владельцам личных автомобилей выполнять противокоррозионную защиту собственными силами. Однако следует отметить, что качество защитного покрытия, нанесенного на специализированных станциях, значительно выше.

Подготовка автомобиля к нанесению защитных покрытий. Перед нанесением защитных композиций автомобиль необходимо вымыть для удаления грязи и продуктов коррозии и просушить. Мойка нижней части автомобиля может выполняться механизированным или ручным способом. Наиболее эффективна мойка пароводяными смесями под высоким давлением. Однако такой способ удаления загрязнений требует определенных навыков и особой тщательности исполнения.

Мойка низа автомобиля начинается с предварительного его смачивания. Наиболее загрязненные и труднодоступные места, к которым в первую очередь относятся брызговики, смачиваются несколько раз.

Качество мойки зависит от направления водяной струи и расстояния от сопла до моющей поверхности. При мойке водой без пара под давлением на выходе из сопла более 100 кгс/см2 не следует приближать сопло к моющей поверхности ближе 30—40 см, так как в случае уменьшения этого расстояния можно повредить защитное покрытие, нанесенное на автозаводе. Кроме того, не следует направлять струю воды на кромки крыльев и места соединения деталей. Это может привести к повреждению лакокрасочного покрытия, Удалению герметизирующих мастик и материалов, закрывающих полости, где смонтирована электрическая проводка. В случае удаления уплотняющих материалов их следует тщательно восстановить после высыхания поверхности. Отмеченные меры предосторожности должны особенно соблюдаться при подготовке к защите новых автомобилей и тех, которые эксплуатировались короткое время. Мойка под высоким давлением рекомендуется для автомобилей, длительное время находящихся в эксплуатации, так как в результате механического действия водяной струи удаляются рыхлые продукты коррозии и уже плохо связанное с основанием и не выполняющее своего назначения старое защитное покрытие.

В случае отсутствия пневматических моющих устройств основание можно вымыть сильной струей горячей воды с использованием мягких проволочных щеток. При ручной мойке необходимо демонтировать колеса, что облегчит доступ в узкие и труднодоступные места. После мойки и сушки с кузова следует удалить все отслаивающиеся заводские лакокрасочные покрытия и герметики. Если нанести новое защитное покрытие на заводской слой, плохо связанный с основанием, то оно удалится вместе со старым лакокрасочным покрытием после непродолжительного времени эксплуатации автомобиля.

Перед нанесением покрытия следует обработать поверхности кузова, которые имеют следы местной коррозии. Эти места очищаются проволочными щетками или шлифовальными кругами, обдуваются сжатым воздухом, протираются ветошью, смоченной растворителем. Если на кузове имеются более серьезные коррозионные повреждения в виде очагов, то они очищаются до металлического блеска, а затем покрываются противокоррозионной грунтовкой Пенетрол или свинцовым суриком в два слоя. Нужно помнить, что перед нанесением защитного материала основной слой должен быть тщательно высушен. При нанесении краски, содержащей сурик, время высыхания покры-тия в хороших атмосферных Условиях должно быть не менее 2 недель. Суриковые масляные краски нашли широкое применение для защиты индивидуальных автомобилей собственными силами владельцев.

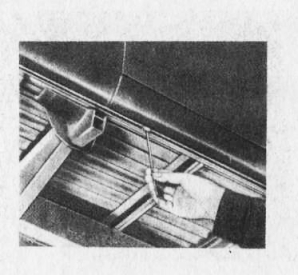

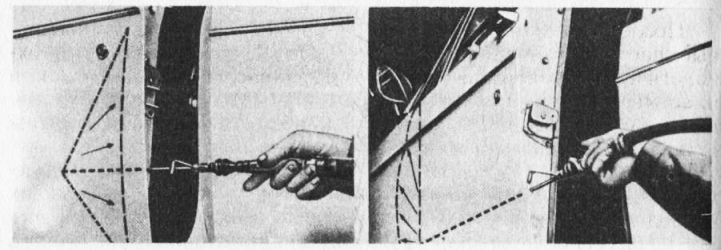

Операция подготовки отверстий, через которые будет впрыскиваться защитное вещество внутрь закрытых профилей, является важной частью процесса противокоррозионной обработки С этой целью:

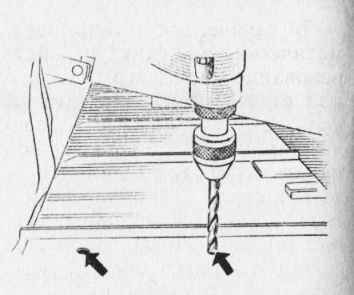

— просверливаются новые отверстия;

— демонтируются некоторые детали внутренней обивки кузова, чтобы открыть имеющиеся отверстия, пригодные для впрыскивания композиций;

— проверяется пропускная способность и прочищаются в случае необходимости имеющиеся дренажные отверстия для удаления влаги из дверей и порогов автомобиля.

При подготовке мест для нанесения защитных средств необходимо пользоваться схемой технологических отверстий, разработанной автозаводом, с тем, чтобы полностью их использовать. К таким отверстиям относятся, в частности, дренажные технологические отверстия, имеющиеся в нижних частях основания кузова, в дверях. Подготовка уже существующих отверстий состоит в проверке их пропускной способности и очистке.

Скрытые полости кузова, не имеющие технологических отверстий, нуждаются в дополнительном сверлении в них специальных отверстий для введения эластичного наконечника с распыляющим соплом на конце. Сверление новых отверстий не должно ослаблять жесткость кузова и выполняется точно по схемам, разработанным автозаводом. Диаметр отверстий может быть разным и обычно составляет 8—12 мм. Меньшие отверстия сверлятся в широких скрытых полостях, к которым подведение эластичного наконечника не представляет трудностей. При обработке узких скрытых поверхностей появляется необходимость делать отверстия с большим диаметром, чтобы глубже ввести плоский наконечник и придать струе защитного вещества нужное направление. Не рекомендуется увеличивать дренажные отверстия в порогах и дверях, так как после нанесения внутрь покрытия они не закрываются резиновыми пробками. Перед сверлением новых отверстий сверло необходимо смазать специальной пастой или тугоплавкой смазкой, которая собирает стружку и не дает ей возможности попасть в скрытые полости и образовать там очаги коррозии. В последнее время многие автозаводы при изготовлении кузова делают специальные отверстия, предназначенные для впрыскивания защитных композиций в период эксплуатации автомобиля Некоторые скрытые полости можно обрабатывать только после демонтажа декоративных деталей, облицовки и др. Так, например, для защиты дверей с них снимаются ручки и внутренняя обивка.

Обдув защищаемой поверхности сжатым воздухом необходим для удаления пыли и тщательной просушки мест, с которых испарение влаги затруднено (стыки и т. п.).

Заключительным этапом подготовки автомобиля к нанесению защитного слоя на днище является изоляция внешнего лакокрасочного покрытия от попадания на него противокоррозионного средства. С этой целью на всю длину автомобиля липкой лентой прикрепляются листы бумаги шириной около 30 см так, чтобы нижний край бумаги спускался на 20 см ниже края порога. Такая защита лакокрасочного покрытия исключает трудоемкие работы по удалению мастик с лицевой поверхности кузова

Технологический процесс противокоррозионной обработки скрытых полостей кузова. После проведения подготовительных операций приступают к нанесению защитных композиций в скрытые полости В имеющиеся отверстия вводится гибкий шланг, заканчивающийся соплом, через которое подается мастика. Впрыскивание производится порциями путем нажатия на спусковой курок пистолета в течение 2—-3 с. Глубина проникновения сопла в отверстия изменяется при нерабочем состоянии пистолета. При обработке полостей через каждое отверстие производится напыление во всех направлениях, если конструкция обрабатываемой полости позволяет выполнять такие перемещения пистолета.

Обработка кузова начинается с поверхностей, расположенных в верхней части, с последующим переходом к отверстиям в нижних элементах. В последнюю очередь составы вводятся через отверстия с нижней стороны кузова.

При нанесении защитных составов применяются наконечники различных конструкций. Для защиты поверхностей в полостях большого объема (пороги, внутренние полости дверей и т.п.) используются наконечники с вращающимися или радиально-расиыляющими соплами. Наконечники с плоским соплом применяются для защиты узких длинных полостей, а также в тех случаях, когда диаметр дренажных отверстий или отверстий для дверных петель и замков, используемых при обработке, слишком мал для введения вращающегося сопла.

Контроль за количеством защитного состава, впрыскиваемого внутрь закрытых полостей кузова, производится дозатором, имеющимся на распылительном пистолете. В случае отсутствия дозатора распыление состава через отверстие следует вести до момента, когда избыток введенного внутрь состава начнет вытекать из соседних отверстий, а из противоположных отверстий появится туман. Качество выполнения работ по защите скрытых полостей кузова в значительной степени зависит от квалификации и добросовестности исполнителя, так как проконтролировать их работу весьма затруднительно.

Кроме скрытых полостей кузова, защитные составы наносятся (вводятся):

— в углубления, подверженные воздействию влаги (например, ниша запасного колеса);

— на внутренние поверхности металлических панелей, защищающих двигатель от дорожной грязи;

— на внутренние поверхности переднего и заднего буферов; на стыки панелей кузова в подкапотном пространстве и багажнике.

Расход материала для обработки внутренних полостей кузова зависит от размеров кузова и для легкового автомобиля составляет 2—3 кг, а для автобуса — около 8 кг.

Качественно выполненная обработка скрытых полостей нового автомобиля увеличивает долговечность кузова на срок до 2 лет. Защиту методом МЛ можно производить и для автомобилей, находившихся в эксплуатации и частично подверженных коррозии. В этом случае эффективность защиты значительно ниже и возможно только уменьшение интенсивности уже ранее начавшегося процесса коррозии.

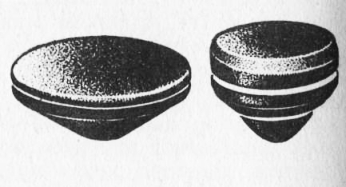

После нанесения защитных покрытий все демонтированные части устанавливаются на место. Просверленные и технологические отверстия необходимо закрыть резиновыми или пластмассовыми пробками. Отверстия для удаления влаги из дверей, порогов и других элементов должны оставаться открытыми и очищенными.

Качественное выполнение работ по защите внутренних поверхностей кузова может быть достигнуто только при их проведении в определенных условиях. Защиту нельзя проводить сразу после мойки автомобиля или после хранения его под открытым небом в период значительных суточных изменений температуры, которые приводят к конденсации влаги внутри скрытых полостей. Самым удобным для обработки является период установившейся теплой сухой погоды, когда кузов сухой и хорошо прогрет.

В закрытых и отапливаемых помещениях можно выполнять противокоррозионную обработку кузова в любое время года к помещениям, где выполняются такие работы, предъявляются следующие требования:

— помещение должно хорошо проветриваться; освещенность на участке должна соответствовать нормам для помещений, в которых производятся окрасочные работы. Лампы для освещения должны быть выполнены во взрыво-безопасном исполнении;

— электрический подъемник, используемый для проведения работ, должен быть заземлен.

Работы по нанесению мастик необходимо выполнять только после выключения двигателя и отключения аккумулятора, так как композиции для противокоррозионной защиты автомобилей горючи, а растворители, содержащиеся в них, взрывоопасны. Нельзя одновременно выполнять с операциями по защите кузова работы, которые могут вызвать появление искры (например, от режущих инструментов).

Технологический процесс противокоррозионной обработки нижних частей кузова и шасси. Перед обработкой нижних частей кузова целесообразно познакомиться с общими положениями технологии подготовки поверхности, процессом нанесения мастики и последующего хранения автомобиля. Необходимо знать следующее:

— битумно-восковые препараты типа Битекс и Тектил-122В наносятся только на окрашенную поверхность или на остаток заводской защиты брызговиков порогов, днища, а также на Узлы шасси и топливный бак;

— не рекомендуется наносить препарат на карданный вал, приемную трубу глушителя, глушитель, выхлопную трубу и коробку передач;

— на электропроводку и резиновые тормозные трубопроводы препарат можно нанести 1 раз;

— тормозные барабаны при защите брызговиков и крыльев при снятых колесах необходимо закрывать пластмассовым экраном, чтобы исключить попадание на них защитного средства;

— время высыхания защитного слоя, нанесенного распылением битумно-воскового препарата, определяется условиями сушки и для естественного высыхания равно 1,5—2 ч;

— после сушки защитного покрытия автомобиль необходимо поставить в гараж или на стоянку и не пользоваться им в течение суток;

— битумно-восковые покрытия после высыхания — полутвердые, эластичные, на ощупь напоминают резину. Они водостойки, не задерживают большого количества грязи и не действуют отрицательно на окраску автомобиля;

— при выполнении защитных работ скрытых полостей кузова, днища и шасси, что делается обычно на новых автомобилях, целесообразно начинать с обработки внутренних полостей и затем обрабатывать днище и шасси.

После выполнения подготовительных операций можно приступить к обработке шасси. Распыляющее устройство должно быть отрегулировано таким образом, чтобы в процессе работы не было туманообразования. Технология нанесения защитной мастики на днище и шасси не требует сильного ее рассеивания во время распыления. Технологический режим нанесения защитных композиций пистолетом кошалинского производства в комплекте с напорным резервуаром WAN-4C следующий: давление воздуха в резервуаре 4 —5 кгс/см2; давление воздуха на выходе из пистолета 1—2 кгс/см2; вязкость препарата по вискозиметру Форд № 5 должна быть 100—200 с. При использовании пистолета WAN-II с соплом 2,5 мм и резервуаром 0,5 дм3 необходимо обеспечить давление на выходе из наконечника 3,5—5,0 кгс/см2 при вязкости препарата по вискозиметру Форд № 6 80—120 с. Устройства для безвоздушного распыления производства завода «Зугил-Велюнь» распыляют композиции Битекс при давлении сжатого воздуха 3,5 кгс/см2 и вязкости по вискозиметру Форд № 6 200—300 с при передаточном числе насоса 1 : 20.

Важным моментом является выбор рациональной последовательности обработки кузова. Работы целесообразно начинать с брызговиков, гнезд домкрата, так как это создает возможность напыления композиций здесь дважды, т. е. в начале и конце операции. Двукратное нанесение мастики также рекомендуется на пороги, на поверхности, очищенные от коррозии и заново покрытые грунтовкой. Защитное средство распыляется на все нижние части кузова, элементы подвески и системы управления до тех пор, пока оно не начнет капать. Более эффективно нанесение мастики дважды, но более тонкими слоями. Чтобы нанести равномерное покрытие на всей нижней части автомобиля, необходимо менять положение распылительного устройства.

Средства защиты нижней части кузова могут быть нанесены ручным способом с помощью кисти. Наиболее пригодными для этих целей являются мягкие кисти с длинной ручкой, так как позволяют равномерно наносить мастики на все поверхности. Крылья, брызговики, пороги, места соединений панелей необходимо обрабатывать особенно тщательно и мастику наносить в два слоя. Вторым слоем целесообразно покрывать через 1—2 ч после первого, чтобы дать возможность подсохнуть ранее нанесенному слою. Ручная обработка поверхностей кузова кистью очень трудоемка и малопроизводительна, в результате чего она применяется только владельцами личных автомобилей для восстановления противокоррозионных свойств покрытия во время эксплуатации.

Сильному коррозионному разрушению подвергаются внутренние части основания кузова со стороны салона, особенно под ковриками. Склонность к коррозии пола внутри салона не меньше, чем снаружи.

Это объясняется следующими причинами:

— негерметичностью соединений основания, через которые влага попадает в салон;

— попаданием под коврики влаги, которая вносится внутрь салона, особенно в зимний период, на обуви водителя и пассажиров;

— установкой на автозаводах резиновых ковриков неправильной формы и конструкции;

— применением на автозаводах для шумо- и теплоизоляции материалов, способных поглощать влагу, плесневеть, гнить.

Необходимо хотя бы 1 раз в год снимать коврики и изоляцию, очищать и сушить основание, устранять в случае необходимости коррозионные повреждения.

При обнаружении коррозионных повреждений пола салона необходимо:

— удалить поврежденное покрытие и продукты коррозии металлической щеткой или скребками;

— обработать очищенные места преобразователем ржавчины; удалить белый налет влажной чистой ветошью, а затем протереть смесью денатурата и бензина;

— дважды обработать кистью хроматной или хлоркаучуко-вой грунтовкой;

— нанести на всю поверхность пола салона толстый слой Битекса, обращая особое внимание на обработку стыков и мест, которые могут быть недостаточно уплотнены;

— сушить нанесенную композицию при открытых дверях не менее 24 ч;

— уложить на место изоляцию пола и коврики. Перед обработкой указанные отверстия (кроме 14 и 15), должны быть сделаны сверлом 8—11 мм. Существующие дренажные отверстия должны быть увеличены до 0 11 мм. Обраб01ка стоек несущего каркаса кузова должна проводиться после установки автобуса на подъемник По окончании работ все отверстия, кроме дренажных, должны быть заглушены резиновыми пробками.

Мойка кузова выполняется губками, а шасси автомобиля волосяными щетками. Следует особое внимание обращать на полное удаление грязи из всех углублений и мест соединений отдельных частей кузова. При сильном загрязнении шасси маслами и смазками в воду необходимо добавить Эмульсол-SA или автошампунь.

При механическом способе удаления коррозии применяются проволочные щетки, скребки, шлифовальные круги. В случае использования пескоструйной очистки тормозные барабаны и трубопроводы должны быть закрыты. Химический способ Удаления коррозии заключается в нанесении фосфатных очистителей Фосоль, Фоцит или Ремосоль-АМ с последующей ротиркой ветошью, смоченной в смеси (1:1) денатурата и бензина.

При незначительных повреждениях коррозией в качестве грунтовки наносятся масляные суриковые краски, которые высыхают в течение 7—14 дней. При наличии больших очагов

коррозии наносится в два слоя грунтовка Автохрон-1 или суриковая синтетическая эмаль. Продолжительность сушки после первого слоя 1 сут., после второго 7 сут.

Затем на загрунтованные поверхности наносятся хлорка-учуковые водонепроницаемые эмали или эмаль Автохрон-2 холодной сушки в течение 2 дней.

Подготовительные операции к нанесению защитных мастик, технология обработки скрытых полостей кузова и шасси ранее были подробно описаны. Исключение составляет только процесс нанесения битумной пасты с асбестовым наполнителем МА-2 на ^нижнюю часть кузова при его сильном повреждении коррозией. Эта паста наносится пневматическим напылением толщиной до 0,5 мм и требует для полного высыхания 48 ч. После сушки слой пасты необходимо покрыть хлоркаучуковой эмалью или эмалью Автохрон-2.

Восковой препарат Протектоль применяется для защиты хромированных частей автомобиля в осенне-зимний период времени. Покрытие после высыхания в течение 1—2 дней необходимо отполировать, а затем обновлять через каждые 1—2 мес. Покрытие хорошо смывается бензином.

Перед началом противокоррозионной обработки шасси и низ кузова автомобиля необходимо тщательно вымыть, высушить, снять колеса, аккумулятор, обивку дверей и коврики. На рис. 3.49 указаны места ввода противокоррозионных композиций в кузов автобуса Ельч-043.

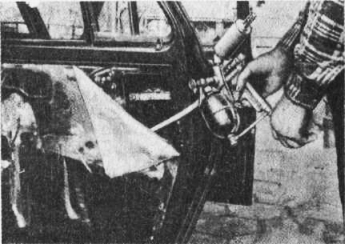

Технологический процесс защиты лакокрасочных и гальванических покрытий от коррозии. Декоративные и защитные свойства деталям автомобиля придаются нанесением лакокрасочных и гальванических покрытий. В процессе эксплуатации автомобиля свойства этих покрытий изменяются, и поэтому они требуют соответствующего ухода.

Окрашенные поверхности автомобиля защищаются различными препаратами, которые получают из натуральных и синтетических восков с разного рода гидрофобными добавками. В зависимости от назначения защитного препарата лакокрасочного покрытия применяются средства для ухода за кузовом во время эксплуатации автомобиля и защитные восковые композиции, предназначенные для защиты покрытия во время хранения автомобиля и транспортировки. Препараты, служащие для ухода за лакокрасочным покрытием, наносятся тонким слоем и после высыхания подвергаются полированию. Толщина воскового слоя после полирования составляет доли микрона.

В состав препаратов по уходу за автомобилем, предназначенных для очистки загрязненного лакокрасочного покрытия и одновременно для его защиты, входят: каолин или мел в качестве абразива, связующие вещества (вазелин, ланолин, воск, кокосовое, минеральное и силиконовые масла, которые образуют тонкий блестящий слой с повышенной гидрофоб-ностью), а также смеси органических растворителей. Препараты, содержащие абразивный материал, применяются для обработки сильно потускневших лакокрасочных покрытий в результате длительной эксплуатации автомобиля. Перед обработкой всей поверхности кузова необходимо попробовать вначале качество очистки в малозаметном месте. Полировать такими препаратами нежелательно покрытия из синтетических эмалей горячей сушки, так как во время обработки разрушается наиболее плотный поверхностный слой краски.

Композиции № 6—10 вполне безопасны для лакокрасочного покрытия, так как не содержат абразивного материала. Основным компонентом этих препаратов является воск. Наибольшее распространение получили твердые натуральные эфирные воски — воск Карнауба, белый монтан-воск, а также некоторые сорта синтетических полиэтиленовых восков. Кроме того, препараты эти содержат гидрофобные добавки, которые затрудняют смачивание воскового слоя водой и его смывание атмосферными осадками. Восковые препараты защищают также покрытие от действия солнечных лучей.

Препараты, поступающие в продажу, проходят тщательную проверку их воздействия на лакокрасочное покрытие. Они не должны включать в свой состав поверхностно-активные вещества, размягчающие лакокрасочные покрытия (бензол, толуол, ксилол). Нельзя применять также растворы, содержащие аммиак, так как после размягчения покрытие легко царапается и теряет блеск. Процесс утраты лакокрасочным покрытием цвета и блеска является необратимым, вследствие чего необходима тщательно подбирать препараты при уходе за защитным покрытием кузова.

Защитные препараты, используемые для временной защиты лакокрасочных покрытий в период транспортировки нового автомобиля и его хранения во время длительного простоя, получаются из парафинированных, синтетических или натуральных восков. После нанесения композиции толщиной 10—30 мкм имеющийся растворитель быстро испаряется и получается покрытие, которое устойчиво к воздействию атмосферных осадков и солнечных лучей. Для удаления (в случае необходимости) с кузова воскового покрытия пользуются органическими растворителями или горячей водой с добавкой поверхностно-активных веществ. Польский препарат Протектоль, нанесенный распылением, образует на лакокрасочном покрытии однородный непрерывный восковой слой. В Швеции для этих целей применяется препарат Тектил-ЮОВ, а в ГДР Экспортект и Флюид-WT.

Декоративные гальванические покрытия применяют в автомобилестроении для придания красивого внешнего вида и защиты металла от коррозии. Обычно применяют покрытия никелем, хромом, цинком, которыми покрываются металлы из стали, латуни, сплава цинка и алюминия. Декоративные покрытия наносятся на буфера и колпаки, дверные ручки, оконные рамки, декоративные планки, накладки и др.

Вследствие пористости гальванических покрытий через определенное время в порах начинают развиваться очаги коррозии, которую можно предотвратить периодической обработкой поверхности восковыми препаратами. По назначению эти препараты делятся на две группы: к первой группе относятся тонкопленочные препараты, применяемые для повседневного ухода за декоративными покрытиями; ко второй группе принадлежат защитные восковые препараты, создающие более толстый слой, около 10—20 мкм, и используемые для защиты покрытий в осенне-зимний период, когда происходит интенсивная коррозия металла.

Препараты первой группы получаются из пастообразных или текучих пленкообразующих веществ, таких как ланолин, силиконовые и минеральные масла, вазелины. Композиции наносятся на защищаемые поверхности с последующим втиранием, в результате чего они проникают в поры и царапины, герметизируют их и не допускают к металлу агрессивные электролиты. К этой группе относятся польские препараты Ланолин. Деватоль, Рефлекс.

Препараты второго типа после нанесения образуют твердое покрытие, устойчивое к небольшим механическим воздействиям. К этой группе относятся восковые препараты, а также бесцветные лаки, такие как Протектоль и Протектолак (ПНР) и Хромофикс (ЧССР).

Защита декоративных покрытий должна производиться систематически раз в месяц. Старое защитное покрытие удаляется органическими растворителями типа уайт-спирита. Перед нанесением препарата декоративное покрытие необходимо тщательно вымыть водой с добавками поверхностно-активных средств (25—50 см3 на ведро воды). Для мойки кузова следует применять только специальные автомобильные шампуни. Нельзя использовать для мойки кузова стиральные порошки, так как они разрушают лакокрасочное покрытие и, попадая в закрытые полости дверей, порогов, в стыки вызывают интенсивное развитие коррозии.

Применение пенополиуретана для заполнения скрытых полостей автомобильных кузовов. Другим способом защиты скрытых полостей автомобильных кузовов от коррозии, конкурирующим с методом МЛ, является заполнение этих пространств пенополиуретаном. Широкое применение пенополиуретан получил в строительстве как звукопоглощающий и изолирующий материал.

В автомобилестроении пенополиуретан применяется для аналогичных целей вследствие следующих качеств:

— хорошая тумоизолирующая и вибропоглощающая способность, в результате чего увеличивается комфортабельность автомобиля;

— энергопоглощающее действие пены во время аварийного столкновения, что увеличивает безопасность передвижения на автомобиле и уменьшает степень механического повреждения кузова;

— хорошая защита скрытых полостей от коррозии.

Заполнение скрытых полостей кузовов применяется на автомобилях Симка и Рено с целью увеличения безопасности пассажиров и комфортабельности автомобиля. Предлагаемая западно-германской фирмой «Восс Хеми» технология.эксплуатационной обработки пенополиуретаном не получила широкого распространения. Ограниченное применение этот метод нашел вследствие плохой адгезионной способности пенополиуретана к поверхности металла и недостаточного полного заполнения объема скрытых полостей Все это приводи! к интенсивному коррозионному разрушению, так как влага скапливается в образовавшихся полостях между металлом и пенополиуретаном.

Пена, получаемая путем соединения предварительно сопо-лимеризированной полнуретаповой смолы с прообразующим веществом, наносится распылением с помощью специальных вспенивающих устройств. Объем смолы после вспенивания может увеличиться в 20 40 раз. Для заполнения скрытых полостей применяется пенополиуретан с закрытыми ячейками средней эластичности. Введение пенополиуретановой смолы в скрытые полости аналогично обработке методом МЛ, т. е. для заполнения используются имеющиеся технологические и просвер-денные отверстия. Пенополиуретаном заполняются: двери до половины высоты, с тем чтобы не заблокировать механизмы стеклоподъемника и замка; пороги; стойки кузова; части подмо-торной рамы; поперечины и лонжероны кузова; ниши крыльев в местах крепления фар, над колесами и у передней дверной стойки

Значительное расширение полиуретановой смолы во время вспенивания позволяет проникать от отверстия, через которое она вводится, на расстояние до 1 м даже в случае узкого профиля панели кузова. Пенополиуретан, проникающий в глубь профиля, приклеивается к поверхности металла и заполняет все закрытое пространство, не давая возможности, с одной стороны, подтекать влаге, а с другой — скапливаться ей внутри профилей во время резких перепадов температуры, которые часто имеют место при безгаражном хранении автомобиля. Закрытые ячейки пенополиуретана не поглощают влагу и, обладая эластичностью, хорошо защищают ниши крыльев от эрозионного износа под воздействием песка, камней и грязи, выбрасываемых из-под колес.

Фирма «Восс Хеми» рекомендует владельцам автомобилей двухкомпонентные составы полиуретановой смолы, которые могут заполнять объемы: 0,5; 1,0; 4,0; 8,0 дм3. Для большинства типов автомобилей, эксплуатирующихся в Европе, имеются инструкции и схемы, в которых указаны объемы скрытых полостей, рекомендуемых заполнять пенополиуретаном. Компоненты, образующие пену, соединяются в сосуде, имеющем сопло в виде конуса, затем сильно перемешиваются и по истечении 1,5 2 мин после начала расширительной реакции конусный наконечник вводится в отверстие, указанное в инструкции. Вырывающаяся из сосуда пена целиком заполняет полость.

Однако метод заполнения скрытых полостей^ кузова имеет свои недостатки.

К их числу относятся:

— пористость иены, которая снижает эффективность противокоррозионной защиты. Наилучшая марка пенополиуретана содержит в своем составе только до 95% закрытых ячеек;

— сложность производства ремонтных работ при аварийных 11 коррозионных повреждениях автомобиля. Выполнение жестяницких и сварочных работ профилей кузова, заполненных пенополиуретаном, представляв существенные трудности

Ремонт кузовов, поврежденных коррозией

Устранение коррозионных повреждений автомобильных кузовов должно выполняться быстро, качественно и с наименьшими затратами. Выбор рационального способа ремонта кузовов определяется характером коррозионного повреждения, имеющимся оборудованием и материалами. В настоящей главе описаны методы восстановления кузовов с использованием ремонтных деталей, припоя и синтетических смол.

—

Для обеспечения долговечности кузова в процессе эксплуатации производят дополнительную защиту его от коррозии. Полный объем работ по такой защите кузова выполняют на станциях технического обслуживания автомобилей (СТОА).

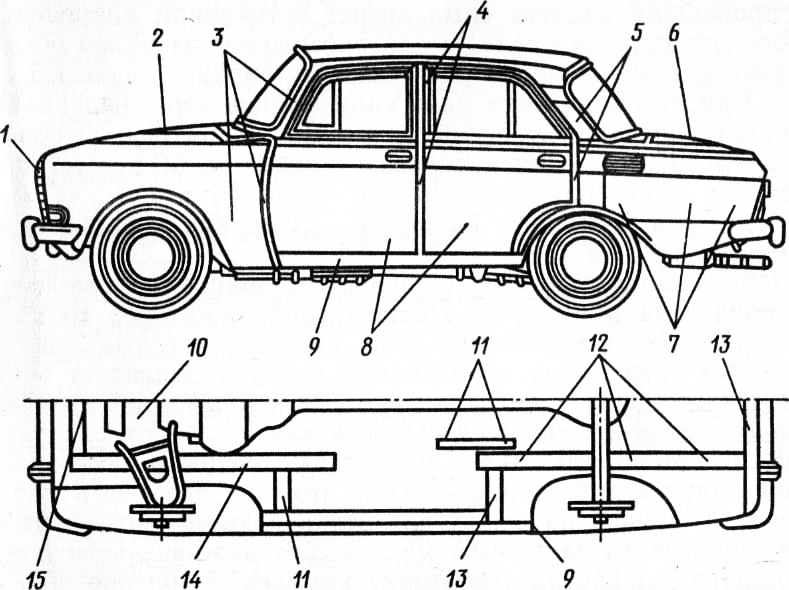

Противокоррозионную обработку днища и скрытых полостей кузова в условиях СТОА производят на специальном участке на подъемнике-опрокидывателе. Перед нанесением защитных покрытий поверхности очищают от старого (заводского) притово-коррозионного покрытия, ржавчины, старой лакокрасочной пленки и различного рода загрязнений проволочными щетками, скребками или химическим способом. Ржавчину удаляют с помощью преобразователей ржавчины. После проведения механической обработки днище обдувают сжатым воздухом и обезжиривают уайт-спиритом. Затем поверхность покрывают краскораспылителем фосфатирующей грунтовкой ВЛ-02 или ВЛ-023. После этого специальными установками на поверхность днища наносят слой мастики БПМ-1 толщиной 1 — 2 мм и сушат в естественных условиях. В настоящее время на многих СТОА предусмотрено нанесение поверх мастик БПМ-1 ингибированных пленкообразующих составов, таких, как «Тектил-122А» НГ-216Б, НГМ-шасси, «Шасси-Универсал», «Мовиль», «Тектил-309 МЛ».

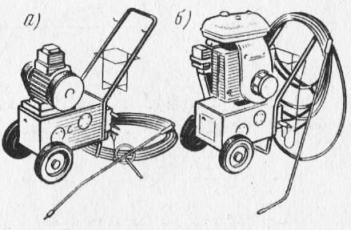

Для нанесения антикоррозионных составов в скрытые полости в условиях СТОА используют установки безвоздушного распыления различных типов.

За счет пневмогидравлического усилия давление, развиваемое плунжерным насосом установки, достигает 7,2—18,0 МПа. Защитный материал засасывается в полость плунжерного насоса и подается им под высоким давлением через фильтр до шлангу к распылителю. Нанесение защитного материала в CKpbi-тые полости производят с помощью сменных насадок разной конфигурации и длины, которые позволяют давать различный факел распыления материала.

Противокоррозионную обработку скрытых полостей кузова на СТОА производят «Мовилем», «Тектилом-309» и НГ-216Б.

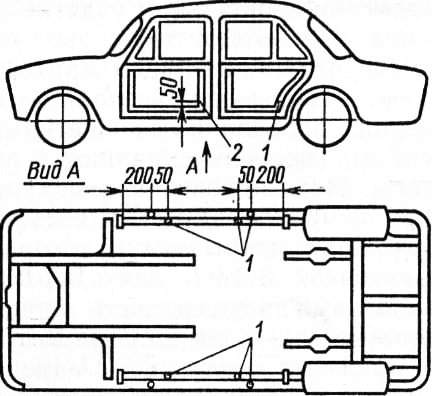

Для доступа ко всем скрытым полостям дополнительно просверливают отверстия диаметром до 8,0 мм. Например, для автомобилей «Жигули» высверливают отверстия по схеме, показанной на рис. 1. Кузова автомобилей других марок могут иметь аналогичное или меньшее число точек, в которых необходимо просверлить отверстия для дополнительной обработки скрытых сечений.

Антикоррозионная обработка скрытых полостей включает следующие технологические операции:

1. Подготовить автомобиль к противокоррозионной обработке: просверлить дополнительные отверстия, закрыть имеющиеся отверстия в порогах, промыть места нанесения защитного материала, поднять автомобиль «а подъемник, снять резиновые заглушки, очистить дефектные участки днища от ржавчины шпателем, затем наждачной шкуркой; удалить ветошью попавшую в салон и багажник воду; продуть сжатым воздухом закрытые полости кузова, багажник и места нанесения защитного материала под капотом; высушить автомобиль в естественных условиях; поднять автомобиль на подъемнике и снять колеса; закрыть тормозные барабаны и диск кожухами; изолировать плотной бумагой места, не подлежащие обработке.

2. Для автомобилей «Москвич» нанести защитный материал в соответствии со схемой, приведенной на рис. 2.

3. Снять технологические кожухи и бумагу.

4. Установить ранее снятые детали и резиновые заглушки в просверленные отверстия, очистить лакокрасочное покрытие от загрязнений ветошью, смоченной уайт-спиритом.

Антикоррозионную обработку скрытых полостей можно провести и без специального оборудования в условиях индивидуального гаража. Особое значение имеет мойка автомобиля, при этом необходимо выполнить следующие рекомендации: промыть днище автомобиля и колесные ниши водой с помощью шланга, причем особенно тщательно (под давлением) скрытые полости; наружные поверхности кузова мыть с использованием моющих средств, обращая внимание на пороги и кромки крыльев; при мойкё салона автомобиля необходимо одновременно высушить коврики. Особое внимание необходимо уделить труднодоступным местам, так как именно там начинается коррозионный процесс. Обязательно проверить состояние дренажных отверстий и прочистить их.

Рис. 1. Места сверления отверстий в кузовах автомобилей ВАЗ

Рис. 2. Места расположения скрытых полостей на кузове автомобиля «Москвич»:

1 — щиты радиатора и гнезда фар, 2 — усилители капота, 3 — передняя стойка, 4 — средняя стойка боковины, 5 — задняя стойка, 6 — усилители крышки багажника, 7 — пол багажного отделения, 8 — двери, 9 — порог пола, 10 — передняя подвеска, И — усилители пола, 12 — лонжерон пола, 13 — поперечина пола, 14 — лонжерон рамы, 15 — поперечина рамы

После мойки необходимо удалить влагу с внешней поверхности кузбва и из скрытых полостей сушкой автомобиля. Просушив автомобиль, необходимо проконтролировать состояние лакокрасочного и защитного покрытий. При обнаружении повреждения лакокрасочного покрытия его необходимо устранить по технологии, указанной выше. Все следы ржавчины и отслоившиеся части старого покрытия удаляют металлической щеткой. При необходимости для удаления ржавчины можно использовать преобразователь ржавчины («Автопреобразователь ржавчины», «Автопреобразователь ржавчины», «Автопреобразователь ржавчины лигнинный», «Буванол», грунтовки-преобразователи ВА-01-12, ВА-01-ГИСИ).

При работе с преобразователями ржавчины нужно строго соблюдать правила их применения. Если не снимать толстые пласты рыхлой ржавчины, то преобразователи проникнут только в наружные слои, а под слоем преобразованных продуктов процесс коррозии будет беспрепятственно развиваться вглубь. Необходимо строго соблюдать время преобразования, иначе непро-реагировавшая кислота сама станет источником коррозии.

Все защитные материалы для противокоррозионной обработки днища в условиях индивидуальных гаражей наносятся кистью. При необходимости нанесения их пневмораспылением эти материалы разводят уайт-спиритом. Для качественной обработки поверхности следует использовать для больших участков поверхности кисти плоские шириной около 50 мм, а для ниш и других труднодоступных участков — узкие кисти шириной около 15 мм.

Поверхность необходимо покрывать полностью равномерно, без пропусков и пузырей. Первый слой защитного материала наносят на участки колесных ниш. Так как колесные ниши подвергаются усиленному абразивному износу, их следует обработать дважды после того, как высохнет первый слой материала. Если остаются места, не доступные для кисти, их следует обработать «Мовилем». Затем необходимо покрыть днище кузова слоем защитного материала. При этом не допускать забивки отверстий, предназначенных для стока воды и вентиляции. Полезно покрывать защитным материалом нижние части порогов и обращенную внутрь отбортовку крыльев. Защитное покрытие необходимо высушить в течение суток.

При использовании в качестве защитного покрытия мастик «Автоантикор», МБА, МСА, № 580, № 579, БПМ-1 рекомендуется после их сушки нанести, например, «Мовиль», НГ-216А, НГ-216Б, НГМ-шасси.

На подверженные абразивному износу участки основания кузова полезно наносить пасту ПА, которая после сушки образует резиноподобный слой, не подвергающийся абразивному износу и смягчающий удары камней.

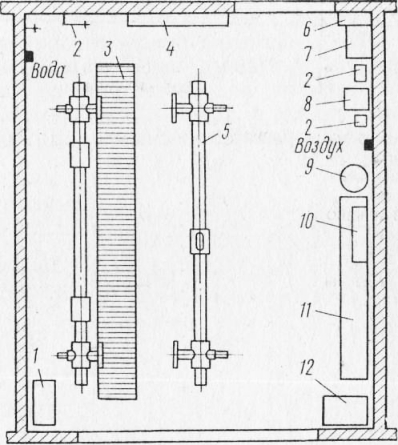

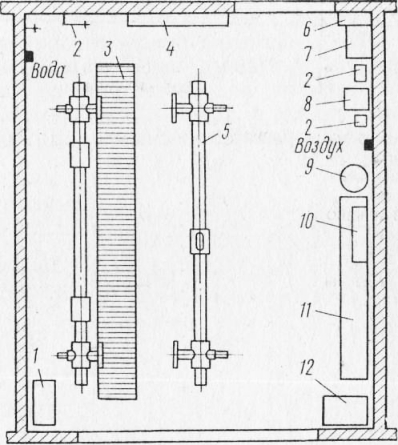

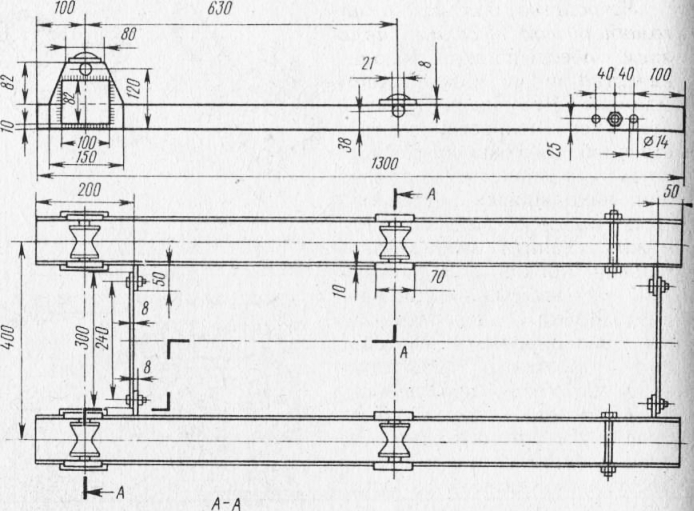

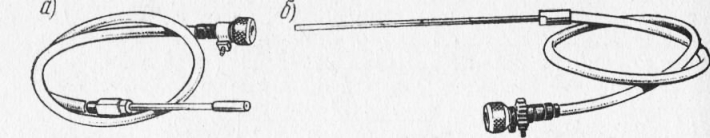

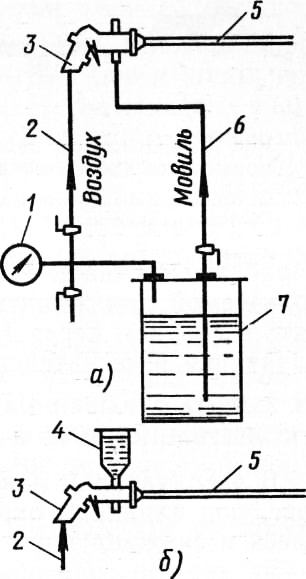

Для противокоррозионной обработки скрытых полостей кузова в условиях индивидуальных гаражей рекомендуется защитный состав «Мовиль», который может наноситься пневмораспылением на установке, изображенной на рис. 3. Схема предусматривает два варианта работы установки: с нагнетательным и наливным бачками.

Для нанесения защитного состава в скрытые полости кузова автомобиля в условиях индивидуальных гаражей используют различные пневмопистолеты. Наиболее распространен пневмо-пистолет КРУ-1, к которому крепят специальный удлинитель, обеспечивающий факел распыления 360°. Реже для распыления защитных материалов используют садовые распылители, снабженные гибким шлангом с наконечником.

При необходимости загустевший «Мовиль» разводят до требуемой вязкости уайт-спиритом или бензином. «Мовиль» можно наносить на поверхность, ранее обработанную материалом, используемом на автозаводе, а также на обработанную ранее отработанным маслом. «Мовиль», попавший на наружную поверхность кузова, необходимо удалить ветошью, смоченной уйат-спиритом, керосином, бензином или очистителем битумных пятен.

Однако наиболее подверженные места можно обрабатывать более простым способом. Например, полости дверей обмазывают «Мовилем» и другим консервантом с помощью кисти; в каждый порог заливают консервант и разбрыгивают его затем по внутренней поверхности ершиком или матерчатым (поролоновым) пыжом.

После нанесения «Мовиля» все технологические и дополнительные (для антикоррозионной обработки) отверстия закрывают пробками. Оставляют открытыми только отверстия, предназначенные для вентиляции и слива воды.

Противокоррозионную обработку в условиях индивидуального гаража необходимо повторять через 1 — 2 года в зависимости от условий эксплуатации.

В процессе эксплуатации в некоторых соединениях кузова, например в полу салона и багажника, привалочных поверхностях деталей кузова, швах точечной сварки и др., возникает и развивается коррозия, что связано с попаданием в эти места воды, солевых обработку составом НГМ-шасси, «Мовилем» или мастикой, используемой для защиты днища. Эту обработку следует повторять в среднем через 1 — 2 года в зависимости от условий эксплуатации и ее интенсивности.

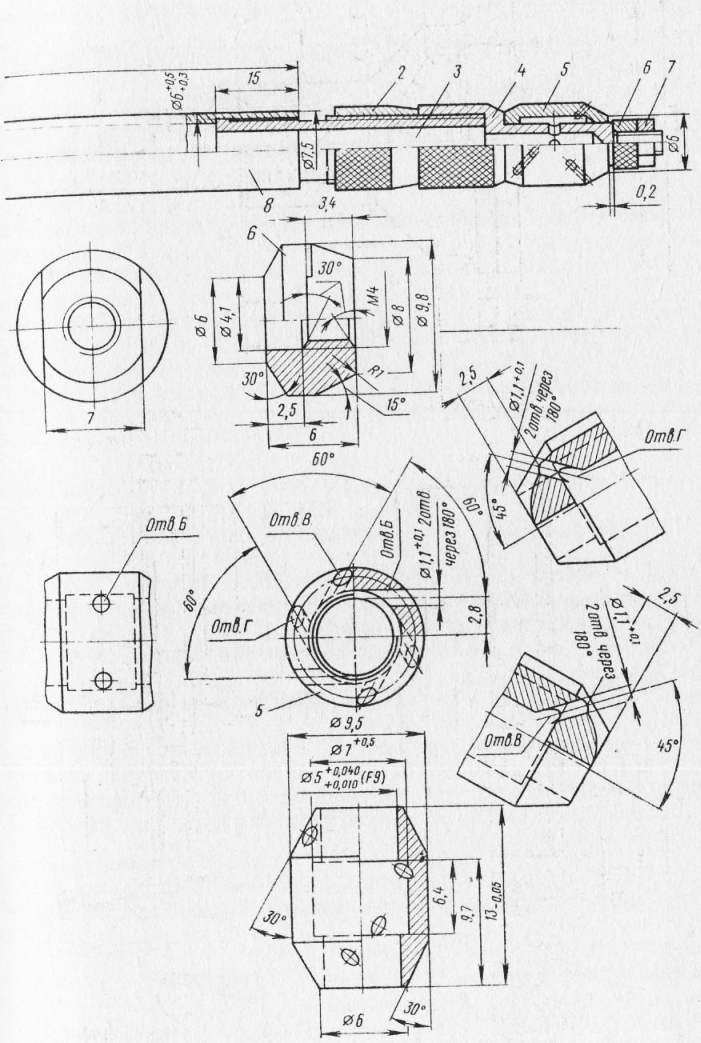

Рис. 3. Принципиальная схема установки для воздушного распыления защитного состава «Мовиль» в скрытые полости:

а — с нагнетательным бачком, б — с- наливным бачком, 1 — манометр, 2 — воздушный шланг, 3 — распылитель КРУ-1, 4 — съемный наливной бачок, 5 — гибкий удлинитель с распыляющей форсункой, 6 — шланг, 7 — нагнетательный бачок

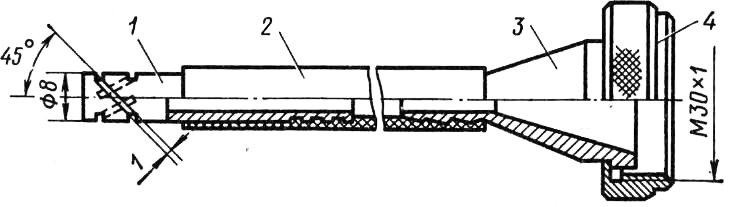

Рис. 4. Конструкция удлинителя к краскораспылителю для н несения защитных покрытий в скрытые полости кузова:

1 — распылитель, 2 — гибкий шланг, 3 — наконечник, 4 — накидная гайка

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Нанесение защитных покрытий"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы