Строй-Техника.ру

Строительные машины и оборудование, справочник

Полы из кислотоупорных плиток и кирпича. После выполнения подготовительных работ проверяют горизонтальность подстилающего слоя или правильность требуемых уклонов, а затем устанавливают уровень поверхности плиточного покрытия и толщины прослойки из вяжущего раствора. Делают это с помощью уровня с правилом или ватерпаса.

Определив нивелиром наивысшую отметку покрытия, ее переносят затем на стену и другие примыкающие к полу вертикальные поверхности (фундаменты, колонны). Так как в процессе облицовки эти отметки могут стереться, то на 1000 мм выше их делают контрольные засечки. Если покрытие пола должно быть выложено с рисунком, то поверхность пола разбивают согласно намеченному рисунку.

Перед разбивкой проверяют прямоугольность помещения (или его замкнутую часть). Для этого из угла в угол по диагонали натягивают шнур. Если длины диагоналей не равны, значит пол имеет не прямоугольную форму и при его облицовке нужно укладывать дополнительные пристенные плитки, называемые заделками. Для заделок применяют плитки того цвета, который служит основным фоном покрытия.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

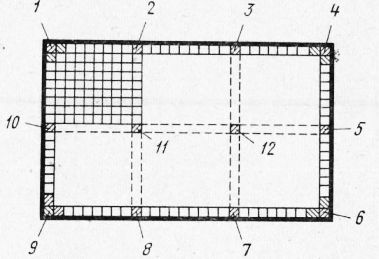

Рис. 1. Схема установки маячных плиток при настилке полов:

1, 4, 6, 9— угловые маячные фризовые плитки, 2, 3, 5, 7, 8, 10, И, 12 — промежуточные маячные плитки

При разбивке рисунка на поверхности подстилающего слоя прежде всего отмечают место расположения фризовых рядов. Для этого в углах фриза устанавливают насухо на уровне проектной отметки маячные плитки 1, 4, 6, 9. Горизонтальность маячных фризовых плиток проверяют с помощью уровня и правйла, а правильность углов, образуемых натянутым шнуром между фризовыми плитками,— угольником.

После проверки правильности углов маячные фризовые плитки укладывают на раствор, а затем натягивают между ними шнуры и по образующимся линиям размечают и устанавливают на растворе промежуточные фризовые маячные плиты 2, 3, 5, 7, 8, 10. Уровень этих плиток проверяют по отметкам, сделанным на стене.

Для устройства дополнительных маяков по всей поверхности пола натягивают шнуры между промежуточными маячными фризовыми плитками и в местах пересечения продольных и поперечных шнуров устанавливают дополнительные маячные плитки. Расстояние между маяками должно быть меньше длины правила, которое при укладке плиток должно опираться на два соседних маяка.

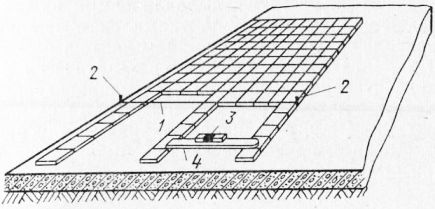

Рис. 2. Проверка горизонтальности настила плиток:

1 — шнур-причалка, 2 — штыри, 3 — уровень, 4 — правило

Настилать полы начинают с укладки фризов более длинной стены и постепенно приближаются к проезду или к выходным дверям. При укладке плиток на раствор между отдельными маяками сначала устанавливают маячные ряды, а затем между ними укладывают плитки покрытия. Правильность укладки маячных рядов проверяют уровнем и правйлом. Для этого между маячными рядами на уровне поверхности маяков между штырями натягивают шнур-причалку, который передвигают по мере укладки плиток.

В промежутке между натянутым шнуром и уложенным рядом плиток наносят раствор на захватке, равной 1—2 м по длине и 1—2 рядам плиток по ширине. Разравнивают раствор таким образом, чтобы его поверхность была на 4—5 мм выше будущего уровня постели, что обеспечивает более плотное прилегание плиток к раствору при их осаживании.

Укладка и разравнивание раствора должны на 1—2 м опережать укладку плиток.

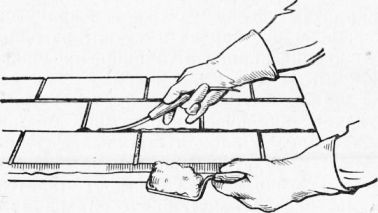

Настилать плитки нужно вдоль натянутого шнура, начиная от крайней маячной плитки, немедленно вслед за кладкой раствора. Плитки укладывают, тщательно пригоняя заподлицо с ранее уложенными плитками и натянутым шнуром. Для того чтобы уровень плиток был одинаков, их в процессе укладки осаживают легким ударом ручкой лопатки или специальной деревянной хлопушкой. Избыток раствора, выдавливаемый из-под плиток, а также из швов между плитками, срезают лопаткой и распределяют под следующие ряды плиток.

При укладке плиток следует систематически проверять горизонтальность пола во всех направлениях, при этом просветы между правилом и плитками не должны превышать 3—4 мм, а величина уступов между кромками двух смежных плиток не должна быть болёе 1 мм. Если при проверке окажется, что некоторые плитки выступают больше требуемого уровня, их вынимают, удаляют в этом месте избыток подстилающего раствора и вновь укладывают на прежнее место. В тех случаях, когда плитка занижена, ее вынимают, добавляют в это место нужное количество раствора и вновь ставят плитку на старое место.

В местах примыкания покрытия к стенам, фундаментам, оборудованию, где нельзя уложить целые плитки, применяют заранее подогнанные по месту части плиток. Укладывают их околотой стороной к вертикальной поверхности.

Если при укладке плиток наступает перерыв, во время которого вяжущий раствор затвердевает, необходимо избыток раствора, выступающего из-под плиток последнего уложенного ряда, удалить.

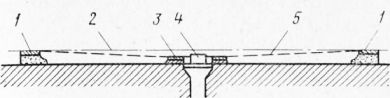

В тех случаях, когда плиточные полы настилают в помещениях, где должны быть уклоны, а подготовка под покрытие сделана без уклонов, поступают следующим образом. Маячные ряды устанавливают вдоль всех стен помещения и на водоразделах пола, а затем через центр трапа или поперек сточного желоба натягивают по установленным маякам шнур, от которого откладывают вниз расстояния, определяющие заданный уклон пола.

На заданной высоте укладывают на растворе маячную плитку, к которой прикрепляют шнур. По этому шнуру устанавливают на растворе наклонные маячные плитки, между которыми и маячными рядами укладывают плитки обычным способом.

Рис. 3. Установка маячных плиток при настилке полов с уклоном:

1 — пристенные маяки, 2— первоначальное положение шнура-причалки, 3 — маяки нижней отметки пола, 4 — груз, 5 — второе положение шнура-причалки (с уклоном)

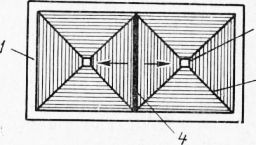

При укладке плиток в помещениях, где предусмотрен уклон в покрытии пола, по периметру стен настилают горизонтальную полосу шириной 30 см, остальную площадь пола настилают с соответствующими уклонами. При этом кладку плиток в некоторых случаях ведут «в конверт» или рядами, параллельными сточному лотку.

При укладке плиток на битумной мастике горячую мастику ковшом разливают на подстилающий слой на площадь, необходимую для укладки 1—2 плиток. Разравняв мастику ребром плитки или шпателем, укладывают плитки заподлицо с ранее уложенными плитками, контролируя уровень поверхности кладки по натянутому шнуру. Осаживают плитки легкими ударами ручки кельмы, при этом мастику, выступающую из-под уложенных плиток, срезают кельмой и удаляют. Толщина шва между плитками не должна превышать 2— 3 мм.

Качество плиточного покрытия во многом зависит от температуры битумной мастики, применяемой для кладки. Мастика при температуре ниже 170—180 °С плохо сцепляется с плитками и основанием пола, поэтому применять ее нельзя. При слишком высокой температуре (200—220 °С) мастика ложится недостаточно толстым слоем. Поэтому для обеспечения высокого качества плиточного покрытия необходимо перед использованием битумной мастики периодически измерять ее температуру.

Рис. 4. Настил плиток «в конверт»:

1 — фризовые плитки, 2 — сливной трап, 3 — линии пересечения, 4 — линия водораздела

Полы из кирпича. Перед укладкой кирпичного покрытия тщательно осматривают гидроизоляцию и исправляют обнаруженные в ней дефекты (трещины, сквозные пробоины, разрывы, отслоения). Если поверхность гидроизоляции загрязнена, ее очищают мягкими щетками и протирают тряпками, слегка смоченными в бензине. Поверхность оклеечной гидроизоляции с битумной шпатлевкой и утопленным в нее кварцевым песком очищают от загрязнений мягкими щетками или обдувают воздухом.

Температура воздуха на уровне пола и температура подстилающего слоя, а также штучных материалов должна быть не ниже 5° С—для кладки на битумном вяжущем и 10 °С — при укладке кирпича на кислотоупорных силикатных вяжущих материалах. В холодное время года кирпич заранее заносят в помещение для того, чтобы он успел до укладки подсохнуть и нагреться до указанной температуры.

В зависимости от принятой конструкции пела кирпич укладывают на основание на ребро или плашмя. Уклоны полов и лотков для стока жидкостей в покрытиях из кирпича принимают равными 2—4%. Маяки разбивают и устанавливают так же, как и при настиле плиточных покрытий. Кирпич укладывают по шнуру и маякам с соблюдением правил перевязки швов в смежных рядах на XU или ‘/г длины кирпича. Кирпич укладывают от противоположной к выходу стены с постепенным приближением к проезду или входным дверям. В больших помещениях покрытие укладывают полосами (участками) шириной до 10—12 м.

Если в помещениях фундаменты под оборудование параллельны между собой, но не параллельны стенам помещений, кирпич укладывают рядами параллельно этим фундаментам. При укладке покрытия диагональными рядами или «в елочку» кирпич в местах примыкания к стенам, фундаментам, колоннам окалывают под углом и примыкают к вертикальным поверхностям плотно, без разрывов и пазух.

Кирпич на кислотоупорном силикатном вяжущем растворе укладывают в такой последовательности. Вяжущий раствор распределяют по поверхности гидроизоляции слоем толщиной около 20 мм на площади 0,5—1,0 л<2.

Затем кирпич кладут на раствор плашмя и придвигают к ранее уложенным так, чтобы, швы между ними целиком заполнились раствором. При кладке кирпичей на ребро вяжущий раствор наносят на боковые грани кирпича, а затем с нажимом укладывают его на место.

Чтобы получался плотный шов, кирпич осаживают ударами молотка по деревянному бруску, прикладываемому к кирпичам сверху и с боков. Кирпич осаживают до тех пор, пока раствор не выступит из швов кладки. После осаживания кирпичей толщина прослойки не должна превышать 10—15 мм, а ширина швов между кирпичами не должна быть более 4—5 мм.

При укладке кирпичей на битумной мастике соблюдают те же правила кладки штучных материалов, как при футеровке аппаратов кирпичом на битумной мастике. Избыток мастики в швах снимают шпателем после того, как мастика застынет, иначе она размажется по всей поверхности кладки.

При укладке кирпича систематически проверяют правилом горизонтальность пола во всех направлениях. Кирпичи, уложенные слишком низко или высоко по отношению к горизонтальной плоскости пола, вынимают и после нужного изменения толщины битумной прослойки устанавливают на прежнее место.

Разделка швов арзамит-замазкой. Чтобы повысить непроницаемость швов в кирпичных или плиточных покрытиях, их разделывают различными мастиками из органических химически стойких синтетических материалов. Чаще всего для этой цели применяют арзамит-за-мазку.

Из швов кладки, которые должны иметь ширину 6—7 мм, выбирают с помощью узкого металлического шпателя еще не затвердевший вяжущий силикатный раствор на глубину не более 15 мм для плиток и 30 мм для кирпича. Пустошовку в швах можно также образовать с помощью металлических реек длиной 1—1,5 м, шириной 6—8 мм, закладываемых в шов (при нехсватившемся вяжущем растворе) на необходимую глубину. Рейки извлекают из шва через 1,5—2 ч после кладки штучных материалов.

После затвердения силикатной замазки швы очищают от загрязнений и пыли жесткой кистью или продувают сжатым воздухом. Затем с помощью мягкой волосяной кисти швы промазывают 10%-ным спиртовым раствором соляной кислоты и сушат. Чтобы ускорить сушку, швы цродувают теплым сжатым воздухом.

На подготовленные швы наносят кистью жидкий раствор арзамит-замазки (одна часть порошка и одна часть растворителя). Затем, «е давая грунтовке затвердеть, швы заполняют арзамит-замазкой, применяя для этого узкую кельму или пневматический шприц. При этом нужно следить за тем, чтобы шов был целиком заполнен замазкой и в нем не создавалось внутренних пустот и воздушных прослоек.

Рис. 5. Расшивка швов арзамит-замазкой

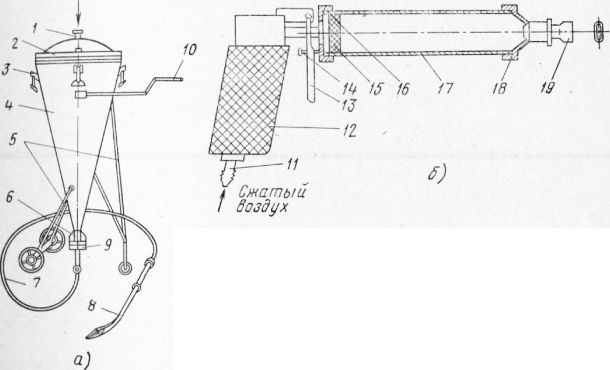

Пневматический передвижной шприц представляет собой герметически закрывающийся конусообразный бачок емкостью 20 л, снабженный откидной крышкой с вмонтированными в нее манометром, предохранительным клапаном и краном для сброса давления. Между крышкой и конусом бачка установлена прокладка из гофрированной резины. В нижней части бачка имеется выпускной клапан, к которому присоединен резиновый 7 или полиэтиленовый шланг и стальной наконечник-расшивочник.

Пневматический шприц работает следующим образом. В бачок загружают подготовленную арзамит-замазку, закрывают плотно крышку и через штуцер в него подают сжатый воздух (3—4 ат). Под давлением воздуха резиновая диафрагма начинает вытягиваться и давить на арзамит-замазку, выдавливая ее через шланг в наконечник-расшивочник. Передвигая наконечник шприца вдоль шва керамической облицовки, заполняют его заподлицо арзамит-замазкой. Для разделки швов может быть применен портативный ручной пневматический шприц, схема которого показана на рис. 56,6.

Для получения гладкой поверхности шва уложенную замазку приглаживают металлической узкой пластинкой и окрашивают жидкой арзамит-замазкой. По окончании разделки швов поверхность строительной конструкции выдерживают при температуре 20 °С в течение 7—8 суток, а затем подвергают тепловой обработке при 80— 100 °С в течение 6—8 ч.

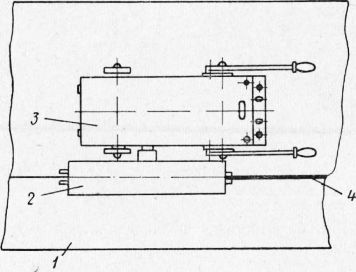

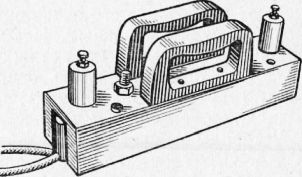

Рис. 6. Пневматические шприцы:

а — передвижной, б —ручной; 1— крышка, 2— прокладка, 3 — откидные струбцины, 4— конусообразный бачок, 5 — опорная тележка, 6 — горловина,- 7 — резиновый шланг, 8 — наконечник, 9 — выпускной клапан, 10 — ручка для передвижения аппарата, 11—штуцер, 12 — ручка, 13 — курок, 14 — клапан для сброса сжатого воздуха, 15 — поршень, 16 — задняя крышка, 17 — цилиндр, 18 — передняя крышка, 19 — сопло

Тепловую обработку выполняют с помощью паровых змеевиков, электронагревателей или струей воздуха, подогретого до температуры 80—100 °С. Для уменьшения потерь тепла на обогреваемые поверхности строительных конструкций устанавливают металлические кожухи (укрытия).

Устройство плинтусов и облицовка каналов и лотков.

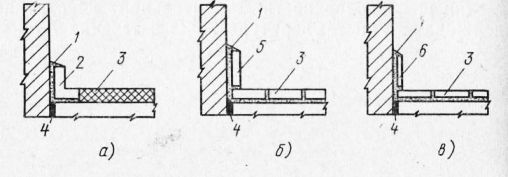

После окончания облицовки пола приступают к устройству плинтусов в местах примыкания пола к стенам, фундаментам и колоннам, а также около проемов в перекрытиях. Высота плинтусов должна быть не менее 200 мм.

Конструкция плинтуса зависит от вида штучного материала, применяемого для облицовки пола. На рис. 7 показана схема устройства плинтусов из фасонной керамической плитки, керамической плитки и кислотоупорного кирпича. Плинтусы выкладывают на тех же вяжущих составах, которые были применены при облицовке пола. Чтобы предотвратить затекание жидкости (воды, технологических растворов) за плинтус, сверху его устраивают откосы из кислотоупорной замазки.

Рис. 7. Схема устройства плинтусов:

а — из фасонной керамической плитки, б — из кислотоупорного кирпича, в — из керамической плитки; 1 — кислотоупорная замазка, 2 — фасонная керамическая плитка, 3 — покрытие пола, 4 — уплотняющая мастика, 5 — кислотоупорный кирпич, 6 — керамическая плитка

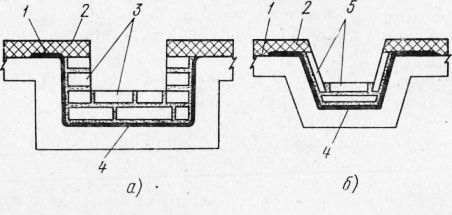

Антикоррозионную защиту каналов и лотков, предназначенных для сбора и вывода из цехов смывных жидких коррозионных сред, выполняют, облицовывая их до нанесения покрытия пола.

Рис. 8. Схема облицовки каналов (а) и лотков (б):

1 — непроницаемый подслой, 2 — покрытие пола, 3 — кислотоупорный кирпич, 4 — гидроизоляция, 5 — керамическая плитка

Наклейку гидроизоляции (рубероида, полиизобутилена и др.) в каналах и лотках начинают с днища с отбортовкой на стены, а затем рулонным материалом обклеивают стены и выводят его на поверхность пола с нахлестом не менее 150 мм. Последующие слои гидроизоляции наклеивают таким образом, чтобы швы первого слоя непроницаемого подслоя перекрывались.

Каналы и лотки облицовывают штучными материалами с соблюдением правил, принятых при футеровке прямоугольной аппаратуры. Особое внимание при этом уделяют тщательной заделке мест примыкания стенок канала или лотка к поверхности пола, являющихся чаще всего источником проникновения жидких коррозионных сред.

После облицовки стенок, каналов и лотков заподлицо с основанием пола укладывают верхнее покрытие пола с таким расчетом, чтобы перекрыть стыки между облицовкой канала или лотка с непроницаемым подслоем пола и тем самым исключить возможность затекания растворов за облицовку канала.

Настилка поливинилхлоридных плиток. На некоторых производствах для защиты полов и перекрытий от действия жидких коррозионных сред устраивают покрытия из поливинилхлоридных плиток. Плитки приклеивают к основанию на битумно-резиновой мастике или перхлор-виниловых клеях.

Температура воздуха в помещении, в котором настилают полы из поливинилхлоридных плиток, должна быть (на уровне пола) не ниже 15 °С. В холодное время года перед настилкой полов необходимо поливинилхлоридные плитки занести не менее чем за сутки до начала работ в отапливаемое помещение для отогрева. При выполнении работ используют инструменты, показанные на рис. 9.

Перед настилкой полов основание, предназначенное под покрытие, очищают от пыли с помощью пылесоса или волосяной щетки, а затем грунтуют раствором битумно-резиновой мастики в бензине в соотношении 2:1.

После высыхания грунтовки на участок пола площадью 23 м2 наносят с помощью зубчатого шпателя битумно-резиновую мастику слоем толщиной 1—1,2 мм. Когда мастика высохнет до отлила, тем же способом наносят на основание второй слой мастики и дают ему подсохнуть примерно в течение 20 мин. Затем начинают подготовку и укладку плиток.

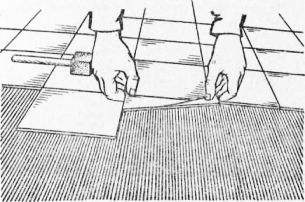

Сначала плитки протирают с тыльной стороны ветошью, а затем их настилают на – площади (захватке), равной по ширине двум рядам плиток. Делают это так: плитку .прижимают к мастике одним ребром, а затем постепенно опускают ее на основание пола так, чтобы под плиткой не образовались воздушные пузыри. После этого плитку прижимают к основанию легкими ударами резинового молотка, а затем прикатывают валиком.

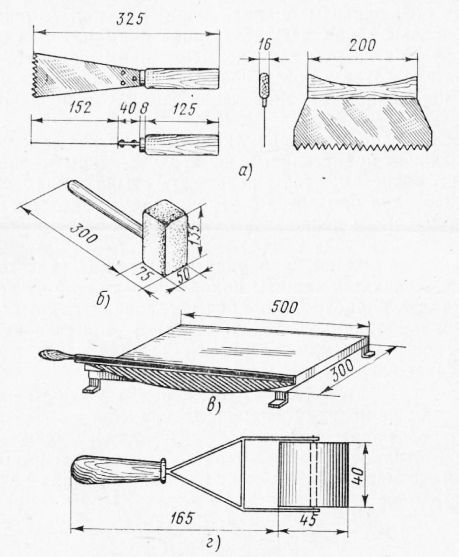

Рис. 9. Инструменты для устройства полов из поливинилхлоридных плиток:

а — зубчатые шпатели для нанесения мастики, б — резиновый молоток для притирания плиток, в — гильотинные ножницы для резки плиток, г — валик для прикатки пластмассового плинтуса

Непроницаемость покрытия увеличивают, плотно прижимая плитки к смежным ранее уложенным плиткам так, чтобы швы между ними не превышали 0,2—0,3 мм. Если уложенные плитки загрязнены битумно-резиновой мастикой, пятна удаляют ветошью, слегка смоченной в бензине.

Настилка поливинилхлоридного пластиката. Пластина основание пола можно настилать двумя способами- без приклейки (насухо) и с приклейкой заготовок вдоль сварных швов и в местах примыкания заготовок к стенам помещения и фундаментам оборудования.

Рис. 10. Настилка поливинилхлоридных плиток

Перед укладкой пластиката поверхность пола выравнивают, заделывают выбоины и неровности, удаляют выступы и очищают пол от загрязнений, а затем удаляют пыль с его поверхности с помощью пылесоса. Также подготовляют и вертикальные поверхности, предназначенные для отбортовки пластиката. Если проект предусматривает приклейку пластиката к основанию, то подготовленные поверхности промазывают в нужных местах пер-хлорвиниловым клеем.

Одновременно с подготовкой основания пола готовят требуемые заготовки из пластиката. Для этого листы пластиката с помощью металлической линейки и угольника точно обрезают :по краям, чтобы получить правильные прямоугольники. Листы пластиката, имеющие волнистую поверхность (что затрудняет совмещение кромок и сварку стыков), предварительно нагревают на паровой плите или в нагревательном шкафу до 60—70 °С, а затем выравнивают в развернутом виде под грузом. Если предусматривается сварка полотнищ горячим воздухом, то кромки заготовок обрезают на фаску под углом 45°.

Листы пластиката сваривают двумя способами: в струе горячего воздуха или высокочастотной сваркой.

Горячим воздухом сваривают пластикат с помощью горелки, применяемой для сварки винипласта. В качестве сварочного прутка применяют полихлорвиниловый трехгранный шнур со сторонами размером 4 мм или ленту из листового пластиката шириной 12 мм и толщиной 0,5—1 мм. Техника сварки пластиката аналогична сварке винипласта и подробно описана на стр. 273.

Рис. 11. Аппарат СПП-2 для сварки пластиката:

1 — пластикат, 2 — электрод, 3 — тележка, 4 — сваренный шов

Более производительным и качественным видом сварки пластиката является высокочастотная сварка.

При высокочастотной сварке пластиката края заготовок обрезают вертикально без фасок, надрывов и заусениц. Полученные заготовки сначала подбирают насухо, а затем сваривают в «картины» (большие прямоугольные куски). Размер цельносваренного ковра должен быть на 0,6—0,8 м меньше площади пола, так как участки, прилегающие к стенам (фризы), изготовляют отдельно с заранее приваренными к ним отбортовками для стен.

Высокочастотную сварку выполняют с помощью установки ЛГД-1, преобразующей обычный переменный ток в высокочастотный, сварочного аппарата на тележке СПП-2 или ручного аппарата СППР.

Перед сваркой тележку сварочного аппарата СПП-2 устанавливают на листе пластиката вдоль свариваемой кромки заготовок. Затем под электроды придвигают второй лист пластиката впритык к первому.

Чтобы пластикат не прилипал, под аппарат подкладывают целлофановую ленту. Если поверхность пола не овная, под пластикат подкладывают лист фанеры толщиной 8—10 мм.

Нажатием пусковой кнопки сварочного аппарата электроды опускают па поверхность пластиката и одновременно с этим включают ток. Сварку шва и последующее поднятие электродов аппарат производит автоматически по заранее заданному режиму.

После этого аппарат передвигают на новый участок шва (на длину электродов, равную 400 мм) и операцию сварки повторяют в той же последовательности. Заключительная операция сводится к сварке шва по периметру ковра с пристенными полотнищами пластиката (фризами).

Для сварки пластиката в узких проходах, где нельзя использовать аппарат СПП-2, применяют ручной аппарат СППР, который действует так же, как аппарат СПП-2. Ручным аппаратом СППР, кроме того, сваривают пластикат, расположенный вертикально (от-борто.вка на стены).

До начала сварки на пробных кусках пластиката определяют по реле времени генератора необходимое время сварки. Признаком правильно сваренного шва является гладкая его поверхность и несколько более темный цвет, чем у листов пластиката. Чрезмерное потемнение шва указывает на перегрев материала, а слишком бледный шов свидетельствует о недостаточной выдержке времени.

Сваренные картины пластиката в необходимых местах промазывают клеем и после высыхания клеевой пленки до отлипа укладывают на основание и постепенно прикатывают обрезинеяным катком. Края заплат приваривают к основному покрытию.

Рис. 12. Высокочастотный ручной аппарат СППР для сварки пластмасс

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Настилка полов из штучных и рулонных материалов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы