Строй-Техника.ру

Строительные машины и оборудование, справочник

Практика проектирования систем комплексной механизации ПРТС -работ выработала некоторые методические приемы технологической компоновки сложной системы из сочетания скомпонованных в масштабе отдельных участков и узлов.

Масштабная технологическая компоновка предусматривает Наряду с широким применением типовых конструкций и нормалей сРедств механизации также и методические приемы построения в конкретных условиях отдельных узлов на линии грузопотока, Например в местах изменения направления трассы перемещения гРУза, в пунктах передачи груза с одного вида транспорта на дру-°й или распределения груза в соответствии с технологическими требованиями производства.

В процессе технологической компоновки сложных сйст^ комплексной механизации ПРТС-работ приходится не только раз> рабатывать узлы перегрузочно-транспортных установок в взаимной увязке, но и масштабно представлять строительную часть системы в виде опорных конструкций, эстакад, галерей, тоннелей, а в ряде случаев таких довольно сложных строительных сооружений, как железобетонные бункерные приемные устройства и здания специальных складов.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Масштабной компоновке предшествуют некоторые расчеты необходимые для обоснования принимаемых размеров разрабатываемых установок.

Поскольку ленточные конвейеры весьма широко применяются в системах комплексной механизации погрузочно-разгрузочных работ как на внутрицеховом, так и на межцеховом транспорте, а также и на складах промышленных предприятий, остановимся на некоторых методических приемах масштабной компоновки узлов и установок ленточных конвейеров.

Основные сведения о ленточных конвейерах приведены выше (п. 7), а необходимые при их проектировании расчеты производительности, мощности привода, требуемого числа прокладок и ширины ленты достаточно освещены в учебной и специальной литературе.

Определяемая расчетом требуемая ширина В ленты конвейера является его основным параметром, в зависимости от которого устанавливаются не только другие параметры ленточного конвейера, но и габаритные размеры конвейерных галерей, эстакад и др.

При проектировании имеет существенное значение правильный выбор угла наклона ленточного конвейера для подачи груза на определенную высоту, так как чем больше угол наклона конвейера, тем меньше его длина, а следовательно, меньше стоимость как самого конвейера, так и поддерживающих его строительных конструкций (эстакады, галереи и пр.).

Для масштабной компоновки установок ленточных конвейеров рекомендуется использовать приведенные выше (п. 7) типовые узлы в сборе (роликовые опоры, барабаны, приводные и натяжные станции и пр.), а также типовые линейные секции конвейеров, учитывая, что основные размеры этих конструктивных частей ленточных конвейеров определены в зависимости от ширины ленты.

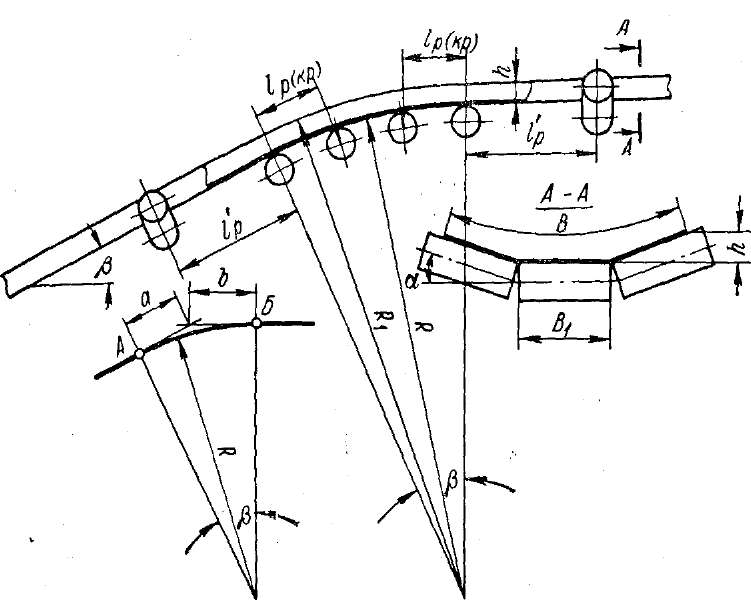

При проектировании ленточных конвейеров, имеющих перегибы трассы выпуклостью вверх или вниз, необходимо обращать внимание на правильное профилирование сопряжений горизонтальных и наклонных участков конвейера, чтобы обеспечить надежность работы конвейера, достаточную глубину желоба ленты предохранить ленту от перенапряжения ее прокладок при перегибе выпуклостью вверх.

При перегибе конвейера выпуклостью вверх, как показано на рис. 86, средняя часть ленты изгибается по дуге радиусом R, а краЯ ленты — по большему радиусу = R + h.

Рис. 1. Перегиб ленточного конвейера выпуклостью вверх

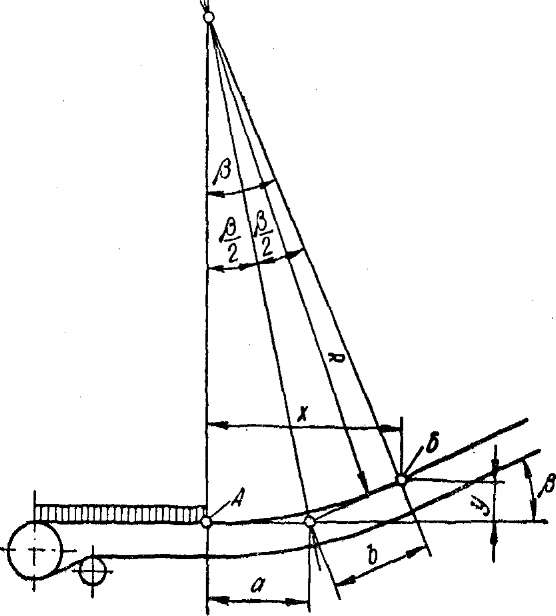

Рис. 2. Сопряжение криволинейного участка конвейера с прямолинейным

Положение точек А и Б сопряжения криволинейного участка с прямолинейными участками конвейера определяется математически, как видно на рис. 2.

При проектировании системы взаимно связанных между собой ленточных конвейеров осуществляется компоновка узлов пересыпки навалочных грузов с одного конвейера на другой, причем пересыпка может производиться при различном положении одного конвейера по отношению к другому.

При конструировании пересыпной воронки для учета траектории потока груза, сбрасываемого с барабана конвейера под действием силы тяжести и центробежной силы, строят кривую сбрасывания при определенной скорости Однако в связи с тем, что сброс груза с барабана в периоды пуска и остановки конвейера происходит не по траектории периода установившегося движения, рекомендуется верхнюю кромку наклонной плоскости пересыпной воронки располагать по возможности под вертикальной осью барабана для приема вертикально падающего с барабана груза.

Пересыпные воронки проектируются с соблюдением следующих требований.

1. Материал должен поступать на ленту принимающего конвейера в направлении движения ленты со скоростью, примерно, равной скорости ленты.

2. Размеры поперечного сечения выпускного отверстия воронки и угол наклона днища воронки должны обеспечивать свободное самотечное движение груза.

3. Днище воронки должно защищать ленту от прямых ударов свободно падающих тяжелых кусков груза (для зернистых и порошкообразных грузов это требование необязательно).

4. Лента в поперечном сечении должна загружаться симметрично относительно продольной оси принимающего конвейера.

В зависимости от взаимного расположения подающего и принимающего ленточных конвейеров различаются узлы прямой и боковой пересыпки.

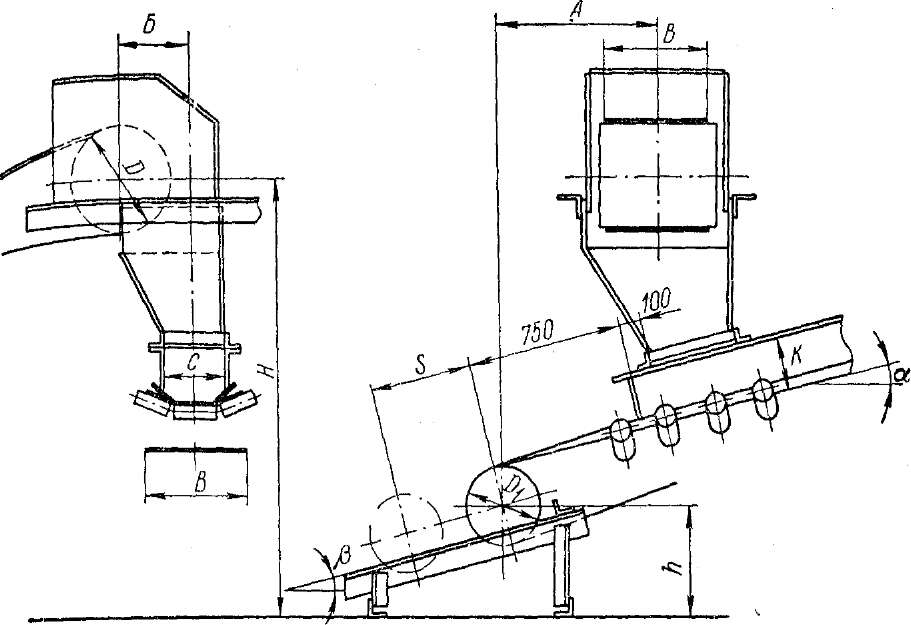

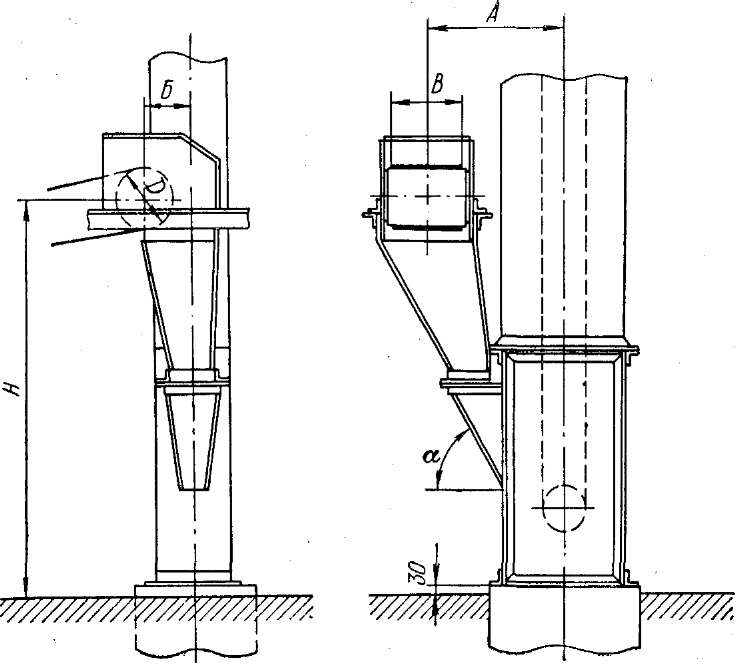

Рис. 3. Узел боковой пересыпки по нормалям Союзпроммеханизации

Рис. 4. Узел прямой пересыпки с ленточного конвейера на элеватор

Рис. 5. Узел боковой пересыпки с ленточного конвейера на элеватор

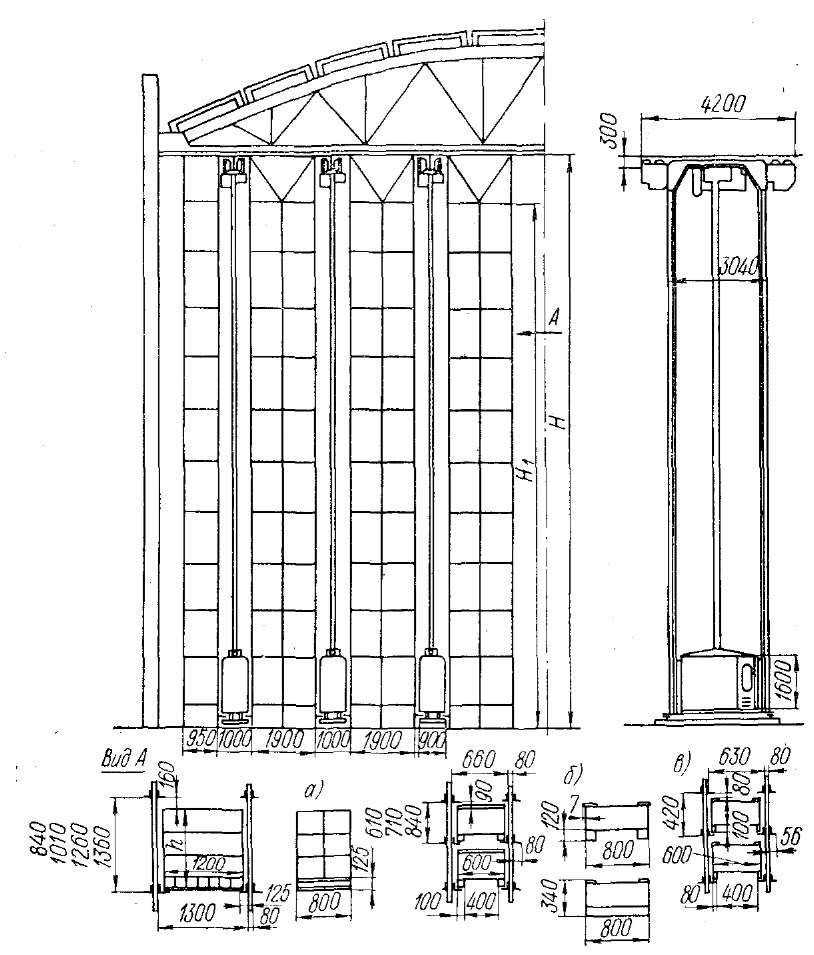

Рис. 6. Поперечные сечения железобетонных Т-образных эстакад для ленточных конвейеров

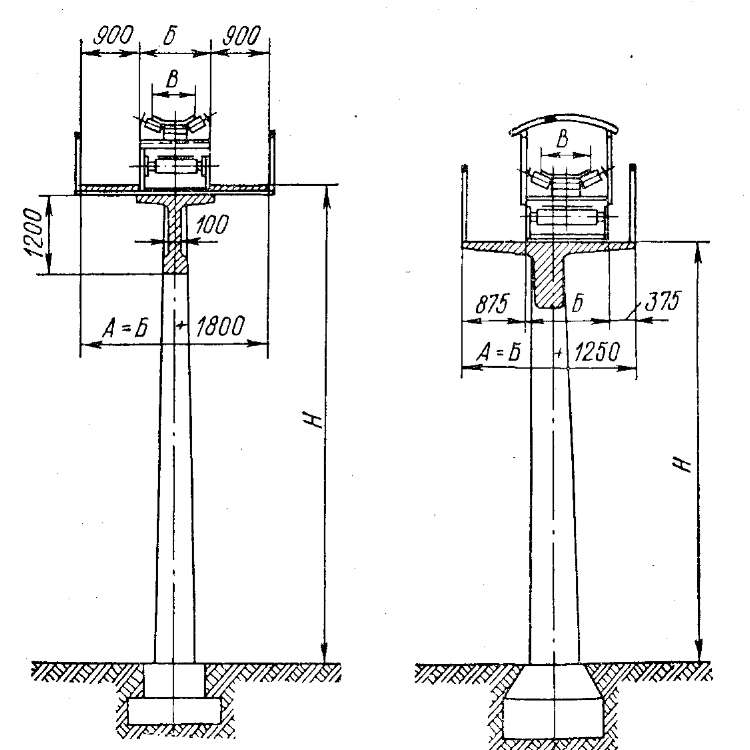

На рис. 6 представлены поперечные сечения открытой и с местным укрытием железобетонных Т-образных эстакад для ленточных конвейеров.

Высоту Н эстакады выбирают в зависимости от требуемой высоты подачи груза или по условиям пропуска под эстакадой того или иного габарита.

Размеры поперечного сечения закрытых конвейерных галерей определяются в зависимости от ширины ленты конвейера, от количества конвейеров, размещающихся в галерёе, а также с учетом того, предусмотрены ли на конвейерах в галерее сбрасывающие тележки.

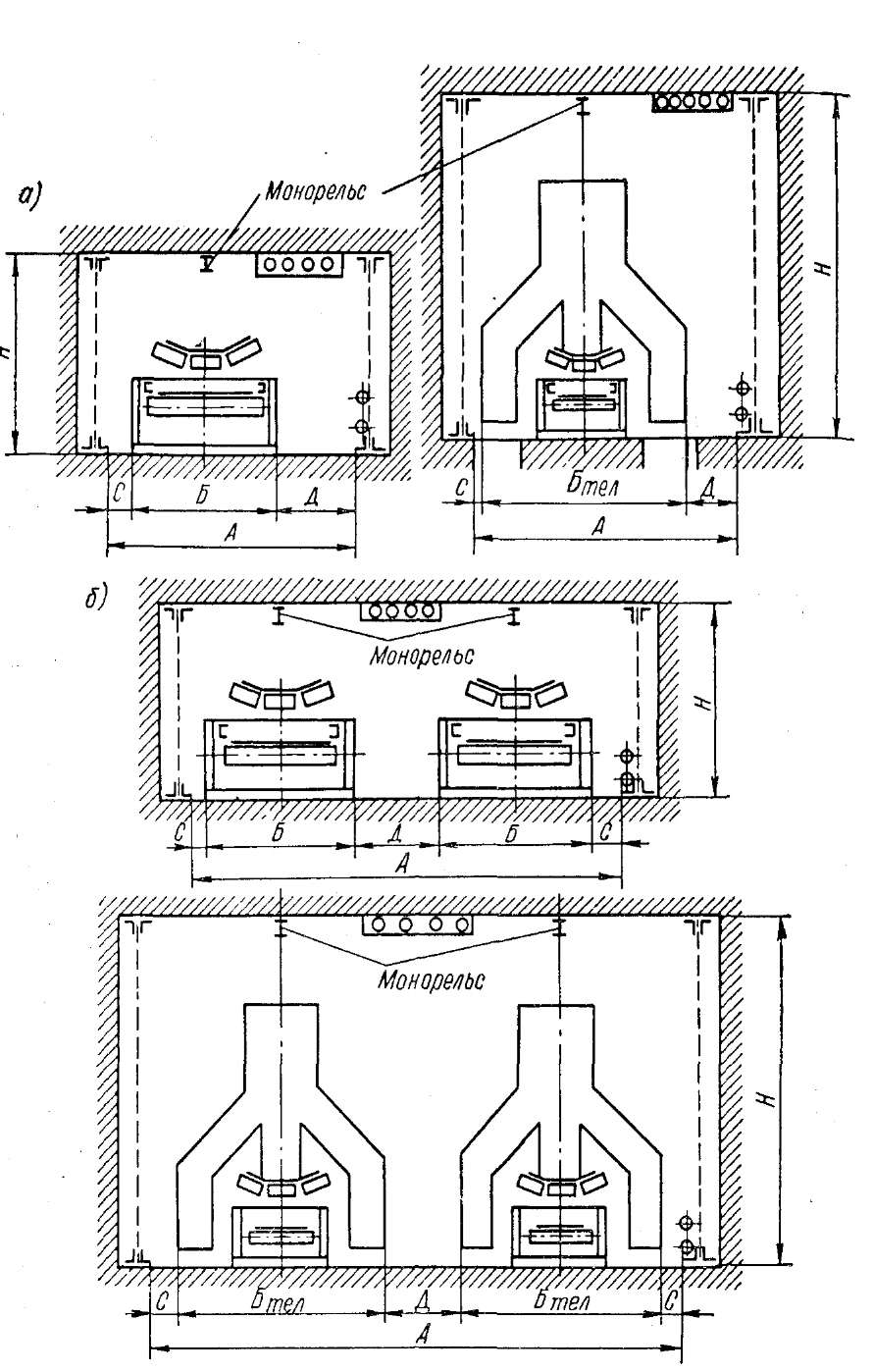

На рис. 94 показаны габаритные размеры для поперечных сечений галерей с размещенными в них одним и двумя ленточными конвейерами, а численные значения этих размеров приведены в табл. 39.

Размер А является внутренним размером ширины галереи от труб отопления до обшивки боковой стенки. Размер Б — габаритная ширина конвейера без сбрасывающей тележки, а £тел — работающего со сбрасывающей тележкой. При отсутствии сбрасывающей тележки наименьшая высота галереи Я = 2000 мм.

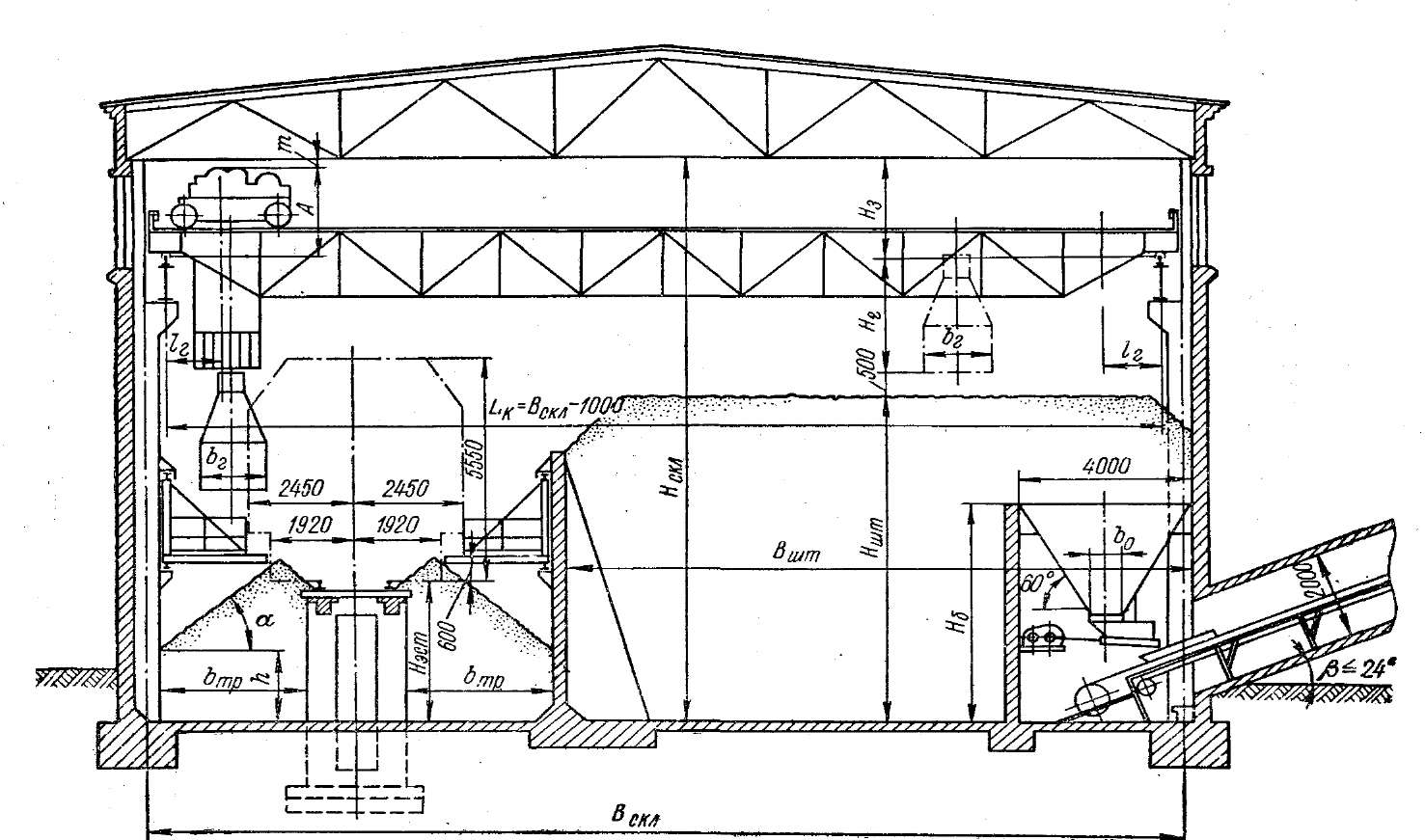

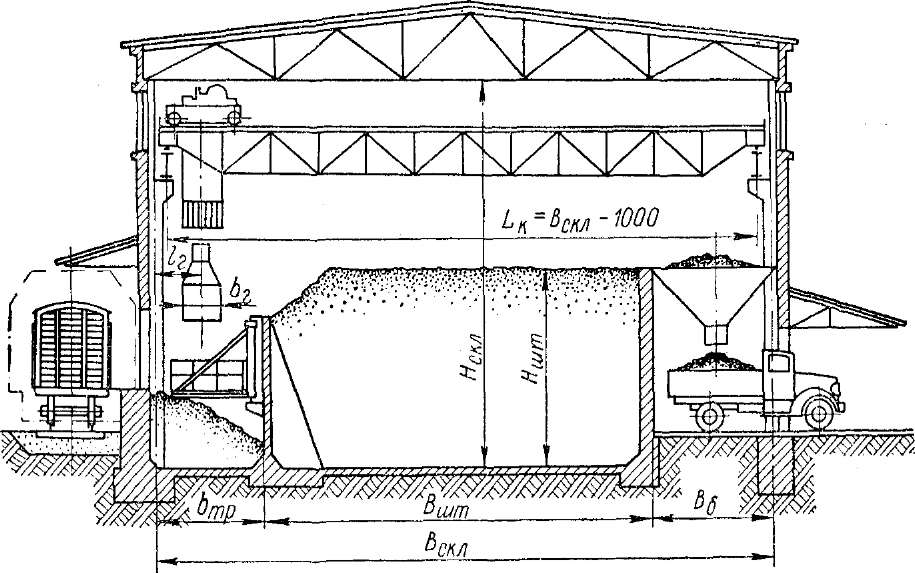

На рис. 7 представлен в качестве примера поперечный разрез по полубункерному складу открытого хранения навалочного груза с надштабельной железобетонной галереей для ленточного распределительного конвейера со сбрасывающей тележкой и подштабельным тоннелем с отпускными бункерами для выдачи груза на подштабельный ленточный конвейер, направляющий груз на производство.

Масштабная компоновка поперечного разреза подштабельного тоннеля с отпускным бункером, горизонтальным ленточным конвейером и узлом бокововой пересыпки на наклонный ленточный конвейер предусматривает минимально допускаемые по условиям эксплуатации и технике безопасности строительные размеры с целью обеспечения наименьшей стоимости сооружения тоннеля с его оборудованием.

В условиях применения одной линии подштабельного ленточного конвейера и подачи на него груза из ячейковых бункеров через затворы или питатели внутренние размеры подштабельного тоннеля обычно принимают по высоте 2,5 м, а по ширине —2,5—3 м.

Проходы по обе стороны конвейера должны быть шириной не менее 0,6 м, а по высоте — не менее 2 м.

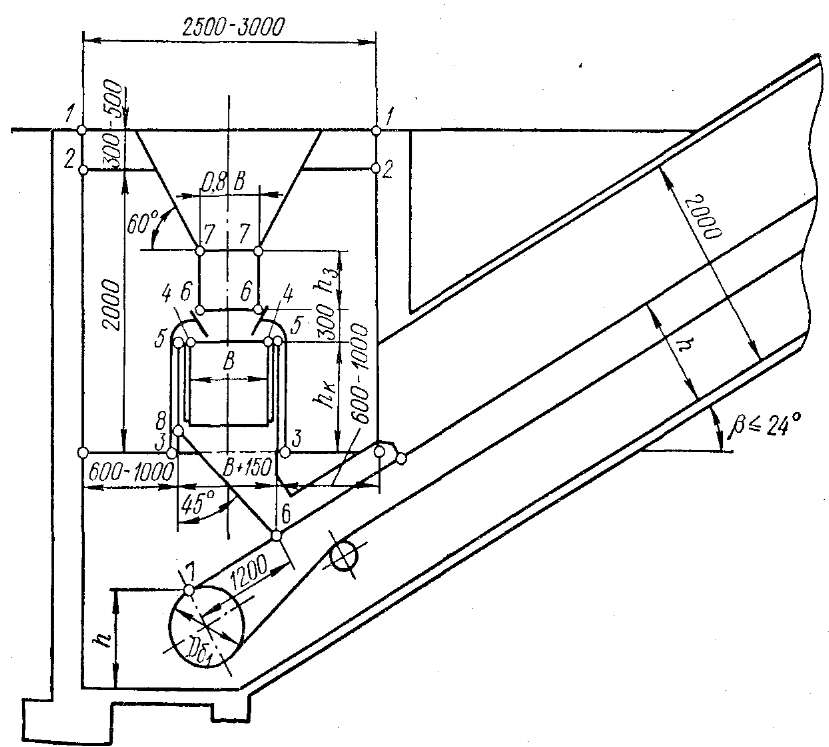

Масштабная компоновка скелетной схемы (контурами по точкам) поперечного разреза тоннеля представлена на рис. 8.

Построение начинается от горизонтальной линии уровня под-штабельной площадки склада, на которой отрезком 1—1 отмечается принятая ширина тоннеля 2500—3000 мм. Вертикальные прямые, проведенные из точек 1, представляют внутренние поверхности стен, ограждающих тоннель. Прямой 2—2 показывается низ балочного перекрытия тоннеля толщиной 300—500 мм, а горизонтальная прямая 3—3 представляет пол тоннеля, учитывая свободную (до балок) высоту тоннеля 2000 мм.

С вертикальной осью симметрии поперечного разреза тоннеля совпадают оси симметрии бункера, затвора и ленточного конвейера, Устанавливаемого на полу тоннеля. зависимости от известной (из расчета) ширины ленты кон-Вейера на уровне пола по нормалям линейной секции конвейера наносятся габаритные контуры конвейера шириной 3—3 и высотой hK от пола до верха приводного барабана 4—4.

Рис. 6. Габаритные размеры поперечного сечения галерей для ленточных конвейеров: а — при размещении одного конвейера; б — при размещении двух конвейеров

Рис. 7. Поперечный разрез полубункерного склада навалочного груза открытого хранения

Рис. 8. Компоновка поперечного разреза подштабельного тоннеля с узлом боковой пересыпки с подштабельного конвейера на наклонный

Расстояние между верхом барабана и низом затвора (или питателя), отмеченного точками 6—6, принимается не менее 300 мм по высоте боковых щек, ограждающих груз на ленте конвейера.

Высота затвора h3 принимается в зависимости от его конструкции, а именно: для чешуйчатых (шторных) и шиберных затворов (задвижек) — не более 0,5 м, для секторных затворов — 0,5— 0,8 м, а для виброзатворов — 0,8—1,4 м.

На высоте hK + 0,3 + h3 в м от пола тоннеля показывают отрезком 7—7 ширину выходного отверстия бункера, принимаемую не менее 0,8В.

Наклоненные под углом 50—60° к горизонту прямые из точек 7, представляющие собой внутренние поверхности наклонных стенок бункера, доводят до пересечения с полом склада на уровне 1—1.

Масштабную компоновку узла боковой пересыпки с горизонтального тоннельного конвейера на наклонный рекомендуется начинать с построения контуров пересыпной воронки.

Учитывая, что вертикальные стенки воронки охватывают барабан шириной 5—5, превышающей ширину барабана 4—4 на 100 мм, из точек 5 опускают вертикальные прямые. Из точки 8, которая находится на уровне низа барабана конвейера, проводят наклонную под углом 45° прямую до пересечения в точке 6 с отвесной прямой, опущенной из точки 5. Через точку 6 проходит наклонная прямая, представляющая собой рабочую ветвь наклонного под углом р ленточного конвейера. Точка 7 касания ленты и барабана находится от точки 6 на расстоянии по нормалям пересыпного узла или принимается ориентировочно 1200 мм.

Контуры наклонного тоннеля высотой (для прохода людей) 2000 мм вычерчиваются прямой линией пода параллельной конвейеру на расстоянии h в мм от рабочей ветви наклонного конвейера по нормалям линейных секций ленточных конвейеров.

Схематичная в контурах (скелетная) масштабная компоновка может быть оформлена конструктивно с показом привода, натяжного устройства, рамы конвейеров, конструкции затвора, железобетонной конструкции бункера и пр.

Некоторые трудности может представить масштабная компоновка бункерного приемного устройства для разгрузки различного вида железнодорожного подвижного состава и конвейерной отгрузки из бункера.

Бункерные приемные устройства, как известно, применяются для разгрузки на коротком фронте, равном длине одной единицы подвижного состава, и для разгрузки на развернутом фронте нескольких единиц, иногда целых составов.

Приемный бункер с коротким фронтом разгрузки обычно имеет пластинчатый (реже ленточный) питатель, передающий груз из бункера на наклонный ленточный конвейер.

Приемный бункер с развернутым фронтом разгрузки, так называемый продольный бункер, может состоять из ряда ячейковых бункеров с индивидуальными питателями (или затворами) или иметь продольную щель, через которую груз из бункера выдается с помощью специальных питателей-выгружателей. В обоих случаях под приемным бункером с развернутым фронтом разгрузки предусматривается горизонтальный ленточный конвейер, принимающий груз из бункера и подающий его на наклонный ленточный конвейер.

Приемный бункер может располагаться по отношению к оси железнодорожного разгрузочного пути по-разному. Например, При разгрузке полувагонов через люки ось бункера совпадает с осью разгрузочного пути, а при разгрузке крытых вагонов приемный бункер размещается по одну сторону разгрузочного пути для удобства выброса груза в бункер через дверной проем вагона.

Масштабной компоновке должны предшествовать необходимые расчеты. Расчетом определяются требуемая пропускная способность бункерного приемного устройства, ширина выходного отверстия Вб (для кусковых грузов размером не менее четырех кусков, а для мелкокусковых и порошкообразных — не менее 400 мм), ширина ленты и диаметры приводного и натяжного барабанов и пр.

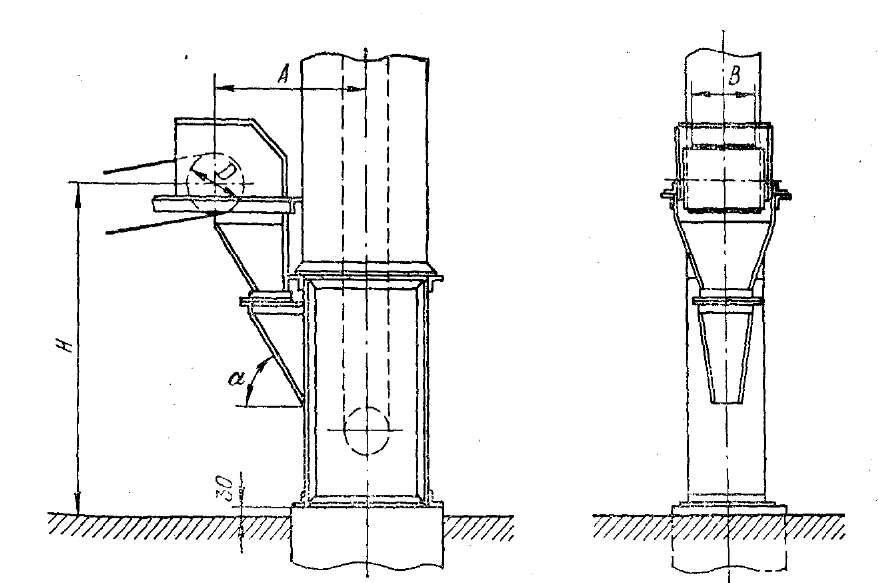

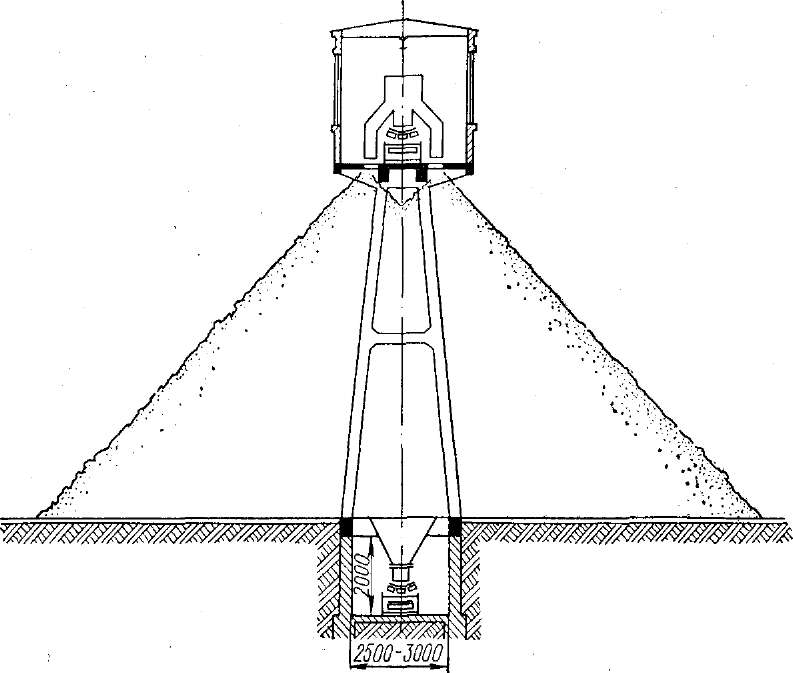

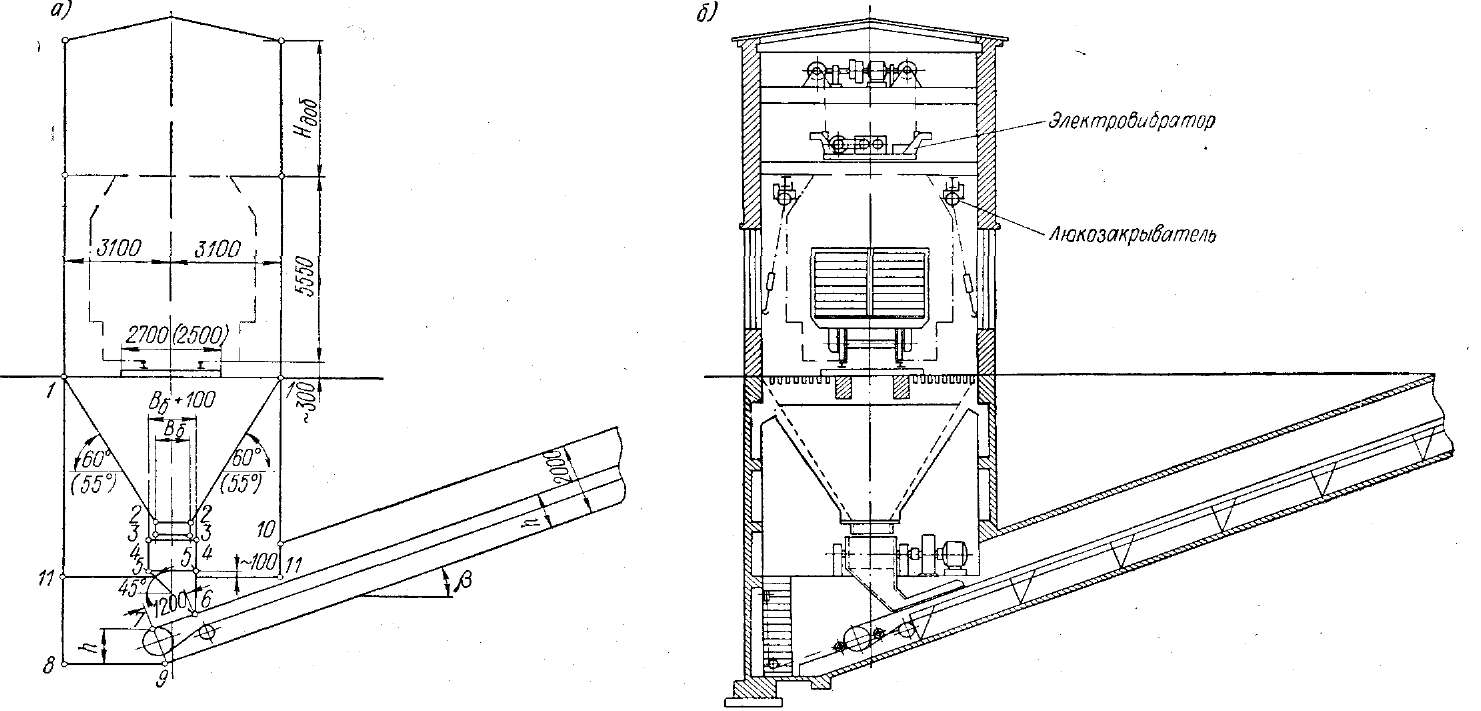

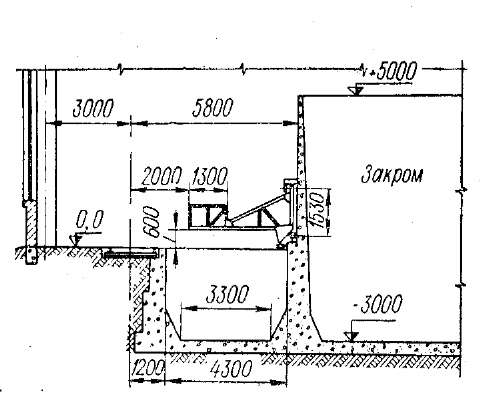

На рис. 9 представлена масштабная компоновка бункерного приемного устройства для разгрузки полувагонов.

Построение скелетной схемы начинается с вычерчивания рельсов разгрузочного пути на шпалах, уложенных на уровне верха приемного бункера (линия горизонта 1—1). Затем на оси пути условным пунктиром наносится габарит приближения строений к железнодорожному пути.

Проведя отвесные линии габарита приближения строений (от оси 3100 или не менее 2450 мм), фиксируют точки 1-—1, определяющие верхние точки стенок бункера. От концов отрезка 1—1 проводят прямые под углом 60°, представляющие собой стенки бункера, по принятой ширине выходного отверстия бункера Вб находят концы отрезка 2—2 выпускного отверстия бункера, а на расстоянии 0,255б отрезком 3—3 обозначают линию примыкания к бункеру настила пластинчатого питателя шириной В6 + 100 мм по отрезку 4—4. Нижний контур поперечного сечения пластинчатого питателя обозначается точками, расстояние которых от точек 4 определяется действительными размерами выбранного питателя или ориентировочно принимается равным расстоянию между точками.

Для скелетного построения узла пересыпки с пластинчатого питателя на наклонный ленточный конвейер находят построением точку, через которую под углом проходит рабочая ветвь ленты Склонного конвейера. Отложив около 1,2 м от точки на линии Ленты, находят точку сбегания ленты с концевого барабана, Через которую проводят окружность барабана диаметром, определенным расчетом. На расстоянии h от точки проводят горизонтальную линию пола приямка в подбункерном помещении, которая справа пересекается в точке с наклонным полом тоннеля, а слева — в точке с вертикалью, опущенной из точки и представляющей на разрезе внутреннюю поверхность боковой стенки п0дбункерного помещения.

Рис. 9. Компоновка поперечного разреза бункерного приемного устройства: а — построение скелетной схемы по точкам; б — поперечный разрез, построенный по скелетной схеме

Вертикаль из правой точки 1 пересекается с линией потолка наклонного тоннеля в точке 10.

Горизонтальная линия 11—11 пола подбункерного помещения проводится от линии 4—4 (настила питателя) на расстоянии, равном действительному конструктивному размеру выбранного питателя, или ориентировочно на расстоянии 100 мм от линии 5—5.

Бункерное приемное устройство обычно перекрывается неотапливаемой надстройкой и оснащается приспособлениями для механизации вспомогательных работ, например электровибратором для очистки полувагона от остатков груза и электрическими люко-закрывателями, а иногда бурорыхлительной установкой БРМ-80 или другой установкой для рыхления смерзшегося в полувагоне груза.

Компоновка надстройки для размещения применяемых устройств для механизации вспомогательных операций должна учитывать размеры этих устройств и одновременно соблюдать габариты приближения строений к железнодорожному пути.

Построенную таким образом скелетную схему поперечного разреза требуется «одеть» в строительно-конструктивные формы, в результате чего создается масштабный чертеж бункерного приемного устройства с подачей груза ленточным конвейером по назначению, удовлетворяющий габариту приближения строений к железнодорожному пути, строительно-конструктивным требованиям и удобствам эксплуатации с учетом техники безопасности.

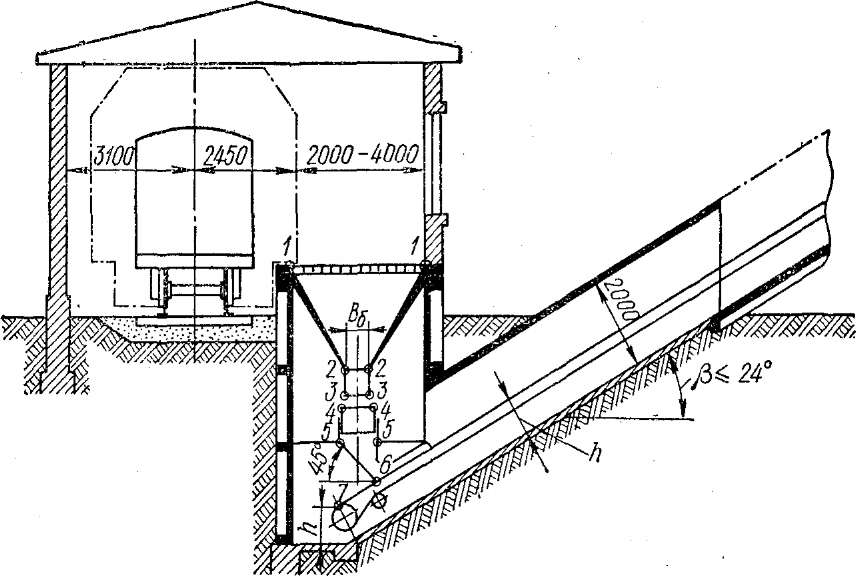

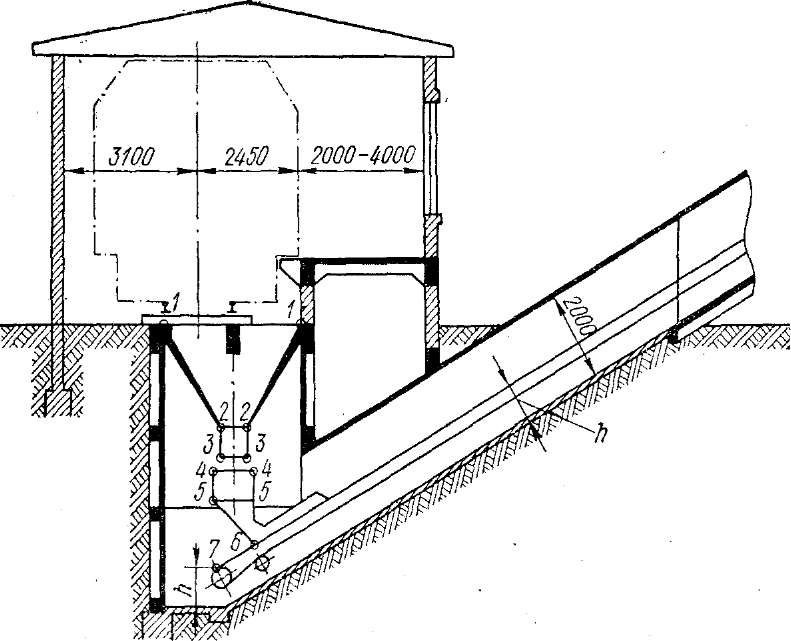

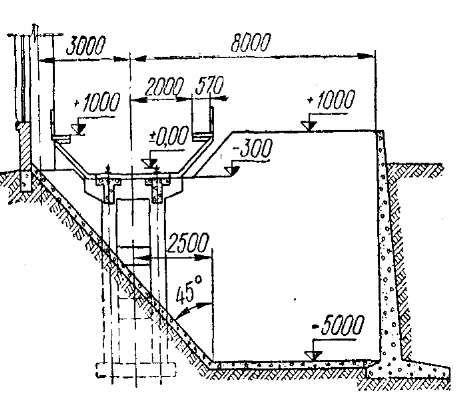

Масштабная компоновка бункерного приемного устройства Для разгрузки крытых вагонов и подачи груза из бункера ленточным конвейером на склад представлена на рис. 98. В этом случае габарит приближения строений к железнодорожному пути определяет горизонтальную линию верха бункера 1—1 и отвесную линию стены, ограждающей бункерное приемное устройство, и как в предыдущем примере — высоту надбункерного помещения и расстояние от оси пути до стены надстройки 3100 мм.

Расстояние от оси пути до другой стены определяется шириной бункера и условиями размещения применяемых средств разгрузки крытых вагонов (механической лопаты, самоходного разгрузчика типа МВС-4 или др.) и ориентировочно принимается от 2 до 4 м.

Методика масштабной компоновки очертания бункера с затвором (питателем) и подбункерным ленточным конвейером подобна описанной выше. Указанным выше методом вычерчиваются контуры пересыпной воронки, охватывающей барабан Ленточного конвейера, и находится точка, через которую прочит рабочая ветвь наклонного ленточного конвейера. Следует отметить, что построенный указанным выше методом наклонный

Конвейерный тоннель следует доводить до точки пересечения его пола с горизонтом площадки и через эту точку проводить отвесную прямую до пересечения с линией потолка тоннеля. Такое завершение конструкции тоннеля рекомендуется вместо нередко представ-ляемого полуоткрытого тоннеля с потолком, доведенным лишь д0 точки пересечения его с линией горизонта площадки.

В современных условиях различные навалочные грузы могут поступать на промышленные предприятия не только в крытых вагонах, но также и в специальном подвижном составе в виде, например, цементовозов и апатитовозов, выгрузка из которых осуществляется через выпускное отверстие, расположенное по оси разгрузочного железнодорожного пути.

Рис. 11. Компоновка бункерного приемного устройства для разгрузки крытых вагонов

Масштабная компоновка универсального по виду подвижного состава бункерного приемного устройства представлена на рис. 12.

В целях уменьшения общего строительного объема бункерного устройства приемный бункер размещен асимметрично по отношению к оси разгрузочного пути, как показано на разрезе отрезком 1—1. При этом обеспечивается прием груза как по оси пути, так и при боковой выгрузке из крытых вагонов. Дальнейшее построение поперечного разреза бункера с затвором (питателем), очерченным точками 2,3 и ленточными горизонтальным и наклонным конвейерами, выполняется по описанной в предыдущих примерах методике.

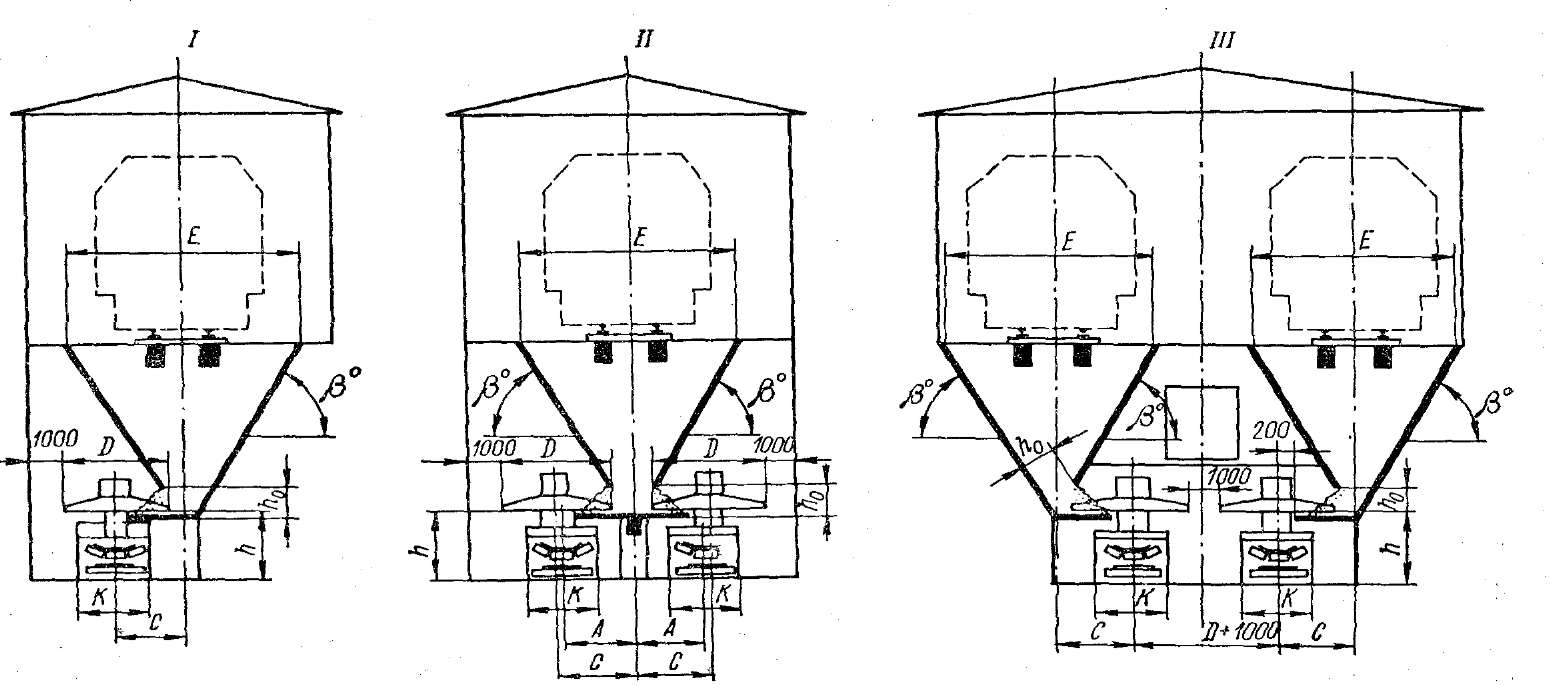

Поперечный разрез щелевого бункера может быть выполнен в трех вариантах, представленных на рис. 12: 1 — У-образный бункер с одним ленточным конвейером, II — с одним разгрузочным столом и двумя конвейерами, III — спаренные Y-образные бункера с двумя ленточными конвейерами.

Рис. 12. Компоновка бункерного приемного устройства для разгрузки крытых вагонов и цементовозов

Пример размещения лопастного выгружателя и ленточного конвейера у разгрузочного стола У-образного щелевого бункера представлен на рис. 14. Производительность представленного лопастного питателя диаметром 2800 мм составляет 200—300 м3/ч, а при диаметре 3200 мм достигает 400 м3/ч. В соответствии с производительностью питателя-выгружателя определяются ширина ленты конвейера и зависящие от нее необходимые для масштабной компоновки размеры конвейера.

Следует отметить, что узел пересыпки с горизонтального ленточного конвейера независимо от конструкции приемного бункера Может предусматривать передачу груза не только на наклонный ленточный конвейер, но в некоторых случаях на вертикальный ковшовый элеватор.

Масштабная компоновка сложной комплексной системы кон-Еейерного перемещения груза в процессе его приема с железной Дороги и подачи в расходные бункера промышленного предприятия представляет собой сочетание разработанных скелетных (на первом этапе) схем составных частей системы.

Рис. 13. Варианты щелевых бункеров в поперечном разрезе

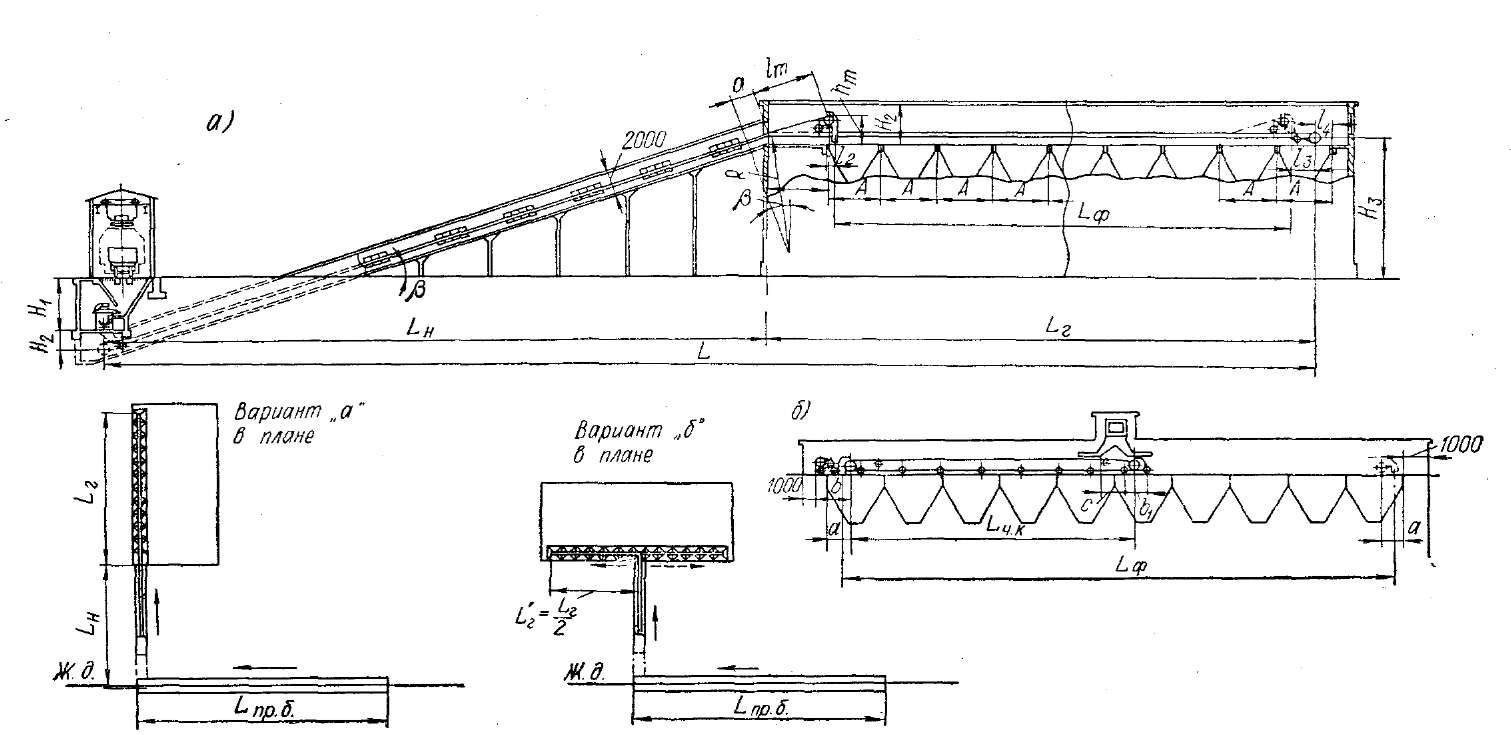

На рис. 102 представлена схема комплексной механизации приема навалочного груза с железной дороги и подачи его из щелевого приемного бункера в расходные бункера предприятия.

Не останавливаясь на описанной выше компоновке бункерного приемного устройства и наклонного ленточного конвейера в галерее, рассмотрим механизацию распределения груза по расходным бункерам.

На рисунке показан наклонный конвейер с перегибом (выпуклостью вверх) в горизонтальный его участок над расходными бункерами. Горизонтальный распределительный участок конвейера оборудован сбрасывающей двухбарабанной тележкой для сброса груза в тот или иной бункер. Такая компоновка является более компактной и позволяет уменьшить расстояние от стенки бункерной галереи до ближайшего к ней расходного бункера.

При компоновке по рис. 14, а головной (приводной) барабан размещен над крайним бункером, что обеспечивает загрузку бункера не только с помощью сбрасывающей тележки, но и непосредственно с барабана при направлении потока груза сбрасывающей тележкой не в боковые рукава, а через средний рукав на ленту конвейера.

Длина 1т наклонного участка ленты, поднимаемой сбрасывающей тележкой на высоту hm, и горизонтальная проекция этого наклонного участка 1’т определяется высотой hm и принятым углом наклона конвейера р. Начало этого участка совпадает с точкой пересечения наклонного и горизонтального участков конвейера.

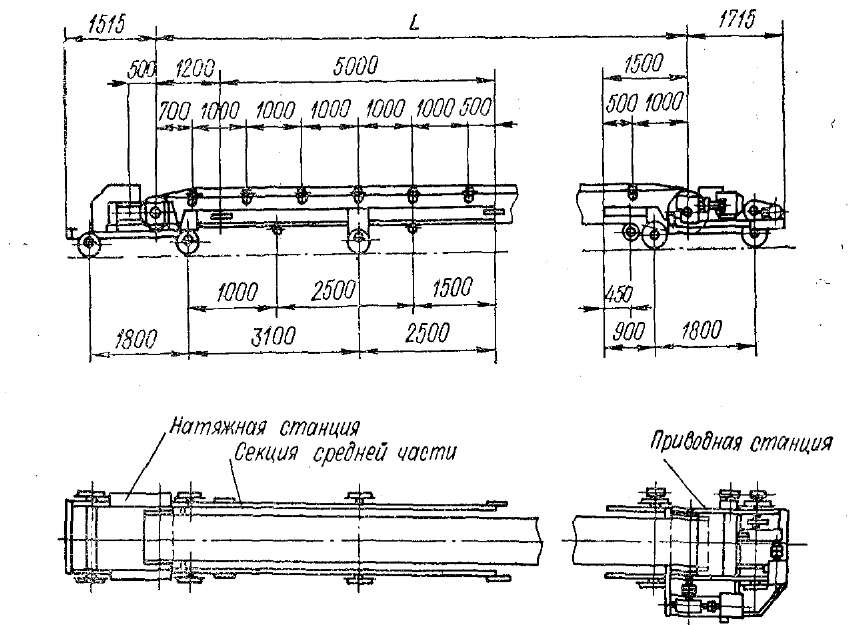

В последнее время все чаще вместо двухбарабанной сбрасывающей тележки применяют для распределения груза по бункерам челноковый реверсивный ленточный конвейер.

На рис. 14, б представлена схема размещения челнокового реверсивного ленточного конвейера длиной L4i к, обеспечивающего загрузку бункеров на длине 2Lq. к при условии подачи груза наклонным конвейером, перпендикулярным к фронту загрузки бункеров по середине их длины. С головного барабана наклонного конвейера груз сбрасывается по одному из двух направляющих рукавов в зависимости от положения перекидного клапана.

Конструкция челнокового конвейера обеспечивает свободное его перемещение под загрузочными рукавами.

Преимущество челнокового конвейера по сравнению со сбрасывающей тележкой заключается в том, что длина его L равняется примерно половине длины фронта загрузки бункеров, причем сброс груза всегда осуществляется с концевого барабана без перегиба ленты в разные стороны на двух барабанах сбрасывающей тележки, а мертвая зона, имеющая место при сбрасывающей тележке (проекция цепной линии провеса ленты при подъеме на барабан сбрасывающей тележки), вовсе исключается.

Рис. 14. Схема комплексной механизации подачи навалочного груза из щелевого приемного бункера в расходные бункера

Компоновка систем комплексной механизации с применением машин периодического действия отличается от компоновки систем, обслуживаемых конвейерными установками.

Принципиальная схема технологического процесса грузопере-работки в этом случае предусматривает применение траншейно-эстакадных приемных устройств, поэтому принципиальная схема комплексной механизации включает те или иные грейферные краны для перегрузки из траншей на склад.

Рис. 15. Конструкция челнокового ленточного конвейера

Рациональная компоновка поперечного разреза траншейно-эстакадных приемных устройств в сочетании со складскими устройствами и оборудованием должна предусматривать рациональную технологию выполнения операций по разгрузке железнодорожного подвижного состава в приемные траншеи и по дальнейшей грейферной перегрузке на складе.

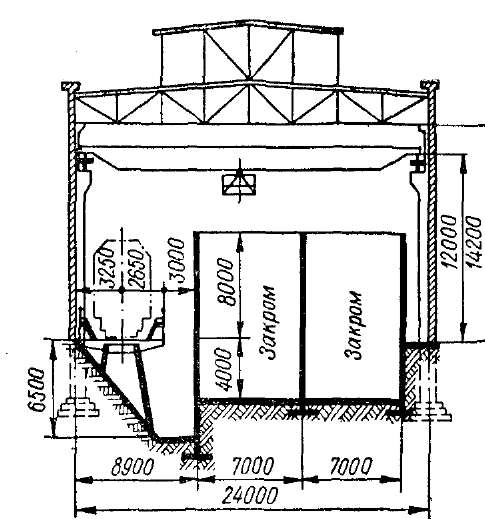

Рассмотрим процесс компоновки на примере комплексной механизации склада формовочных материалов закромного типа, оборудованного мостовыми грейферными кранами.

В настоящее время имеется много примеров действующих механизированных складов формовочных материалов, а также рекомендуемых при проектировании схем механизации этих складов. Однако анализ технологического процесса переработки формовочных материалов с учетом требований научной организации труда позволяет выявить недостатки ряда существующих и нередко рекомендуемых схем и показать более целесообразную компоновку схем.

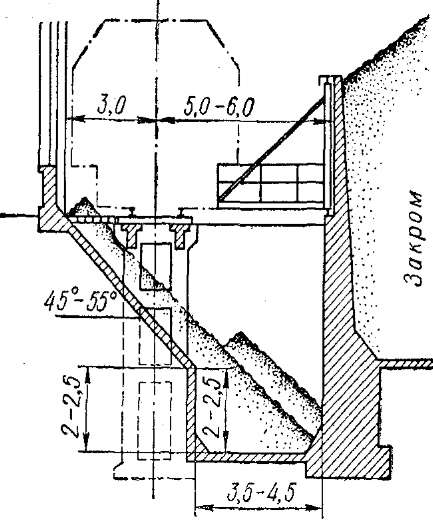

Типичной для существующих складов формовочных материалов является схема закромного склада с односторонним размещением приемной траншеи, конструкция которой с оборудованием ее передвижными рабочими мостиками велосипедного типа показана на рис. 17. Однако при такой разгрузке полувагонов возникает необходимость в дополнительной трудоемкой работе — подгребании груза в полувагоне вручную к люкам, открытым лишь со стороны приемной траншеи.

Рис. 16. Типовая схема закромного склада с односторонним размещением приемной траншеи

Рис. 17. Конструкция односторонней траншеи

В ряде типовых проектов предусматривается двусторонняя разгрузка полувагонов на эстакаде специальной конструкции (рис. 106, 107). Однако нетрудно убедиться, что такая двусторонняя разгрузка практически осуществима лишь для одного полувагона, так как сползанию груза по откосу будет препятствовать подпор груза, выгруженного из первого же полувагона. Вместе с тем уборка груза грейфером затрудняется наличием постоянного рабочего мостика, расстояние от которого до грейфера, опускаемого в траншею, должно быть, по технике безопасности, не менее 0,5 м.

Можно рекомендовать более рациональную компоновку поперечного сечения траншейно-эстакадного устройства в виде улучшенной специальной односторонней приемной траншеи с устройством специального приямка для более благоприятных условий двусторонней разгрузки полувагонов (рис. 108). Для создания благоприятных условий работы грейфера вместо постоянных рабочих мостиков применяются передвижные консольные ^мостики.

Для механизации закрывания люков полувагонов предусматриваются пневматические или электрические люкозакрыватели на поворотных Г-образных стойках (шлюп-балках), смонтированных справа от разгрузочного пути на передвижных мостиках, а слева — перемещающиеся по монорельсовому пути, прикрепленному на консолях к стене здания.

Рис. 18. Специальная конструкция двусторонней приемной траншеи

Наиболее целесообразным является устройство двусторонних приемных траншей, симметрично расположенных по обе стороны разгрузочного пути и оборудованных самоходными рабочими мостиками, оснащенными средствами механизации вспомогательных операций (лю-козакрывателями и др.).

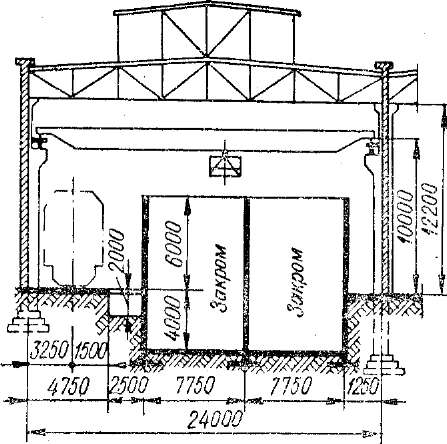

На рис. 21 представлена масштабная компоновка схемы поперечного разреза закромного склада с двусторонними приемными траншеями, симметрично расположенными по обе стороны разгрузочного пути и оборудованными передвижными рабочими консольными мостиками. Склад оборудован мостовыми грейферными кранами и отпускным бункером, через который груз со склада подается на производство с помощью наклонного ленточного конвейера.

Рис. 19. Типовая схема закромного склада с двусторонней траншеей специальной конструкции

Рис. 20. Улучшенная специальная конструкция двусторонней приемной траншеи

Рис. 21. Компоновочная схема поперечного разреза склада закромного типа

Следует отметить, что применение разгрузчиков типа МВС с длинным отвальным ленточным конвейером связано с эксплуатационными трудностями ввода разгрузчика в вагон с передвижного мостика, поэтому более пригодными в этих условиях являются малогабаритные одноковшовые и конвейерно-бульдозерные разгрузчики, не имеющие отвального конвейера.

В случае поступления грузов только в крытых вагонах представляется целесообразным вынести железнодорожный разгрузочный путь за пределы здания склада, как показано на рис. 22.

Рис. 22. Поперечный разрез закромного склада с разгрузочным железнодорожным путем за пределами склада

В этом случае груз из вагона может выгружаться с помощью указанных выше средств механизации в траншею, из которой перегрузка осуществляется грейферным мостовым краном. В качестве варианта технологического процесса грузопереработки на разрезе представлена отгрузка со склада через отпускной бункер на автотранспорт.

Однопролетные неотапливаемые складские здания из унифицированных типовых секций пролетом 24 м при высоте 10,8 м и пролетом 30 м при высоте 12,6 и 16,2 м разработаны Госстроем СССР. Длина складов принимается кратной 12 м.

Компоновка механизированных складов штучных грузов зависит как от характеристики грузов и способов их укладки на складе, так и от применяемых средств механизации.

Прирельсовые склады устраиваются с высоким полом и рампами высотой 1,1м над головкой рельсов железнодорожного пути. 256

Склады, обслуживаемые безрельсовым транспортом, имеют пол, приподнятый над уровнем площадки не более чем на 150 мм для удобства въезда авто- и электротранспорта.

Рекомендуемые параметры отапливаемых одноэтажных зданий складов по пролетам 12, 18 и 24 м, причем высота ферм покрытия рекомендуется 4,8; 6; 7,2 и 8,4 м, а для пролетов 18 и 24 м, кроме того, — 9,6; 10,8; 12,6; 14,4 и 16,2 м.

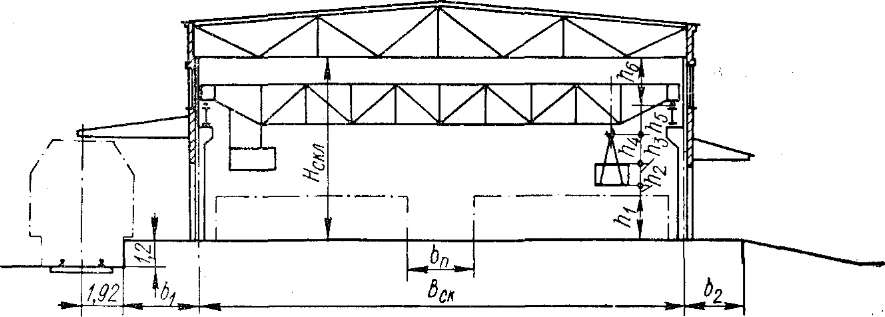

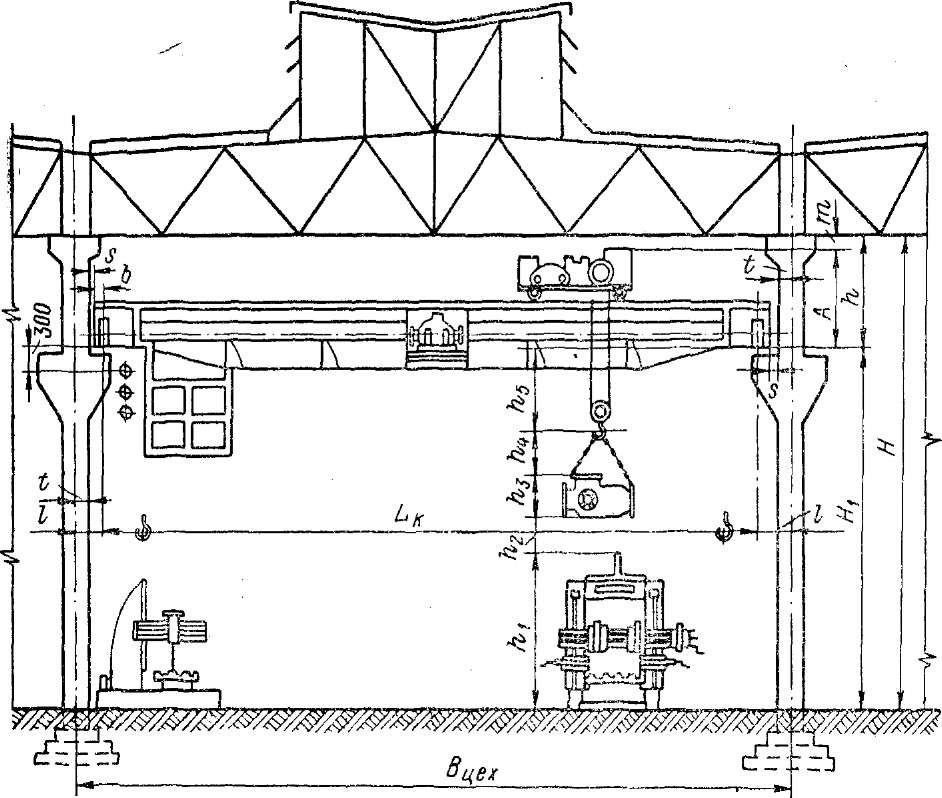

На рис. 23 представлена схема компоновки поперечного разреза прирельсового склада штучных грузов, оборудованного мостовыми кранами.

Для загрузки или разгрузки крытых вагонов предусматриваются малогабаритные электропогрузчики, а для ввода их в крытый вагон устраивается высокая платформа высотой 1,1 м от уровня головки рельса в пределах габарита приближения — не менее 1920 мм от оси пути. Длина железнодорожного пути склада, как и высокой платформы, принимается в зависимости от требуемой длины фронта погрузочно-разгрузочных работ. Ширина высокой платформы для обеспечения маневровых перемещений электропогрузчиков и частичного размещения перегружаемых грузов принимается от 4 до 8 м.

Рис. 23. Схема компоновки поперечного разреза склада штучных грузов, оборудованного мостовым краном

При компоновке необходимо учитывать габарит приближения строений к железнодорожному пути не только по ширине, но и по высоте.

В соответствии с полученной по компоновке величиной #скл высота складского помещения принимается равной ближайшей из ряда высот по габаритным схемам зданий, утвержденным Госстроем.

При стеллажном хранении штучных грузов на складах, оборудованных электропогрузчиками или электроштабелерами, высоту склада определяют в зависимости от высоты обслуживаемых ими стеллажей.

Применение таких кранов позволяет обслуживать стеллажи большой высоты при ширине проходов всего лишь 1 м.

На рис. 112 представлены габаритные схемы применения стеллажных штабелеров грузоподъемностью 1 т конструкции ЦКБА с управлением из кабины или автоматически.

Высота укладки груза Н1 для принятых высот склада Н по рис. 112 приведена в табл. 43.

Для механизации операций перемещения тары с грузом в процессе отбора (комплектации) грузов в кабине стеллажного крана применяются специальные грузозахватные приспособления в виде выдвижного захвата шарнирно-рычажной системы с гидроприводом. При небольшом весе груженой тары пользуются при ручном отборе груза роликовым приемником.

Рис. 24. Габаритные схемы применения стеллажного крана-шта-белера грузоподъемностью 1 т. Поперечный разрез склада: а — вид А при одном захвате; б — вид А при двух захватах; в — вид А при ручном отборе груза

При выборе системы механизации складов штучных грузов представляется целесообразным учитывать зависимость технико-экономических показателей от высоты склада, величины грузооборота и технологии грузопереработки.

Исследования показали, что при небольшой высоте склада и одинаковой грузоподъемности мостовые и стеллажные краны-штабелеры имеют примерно одинаковые показатели. Однако при высоте склада 14,4 м и более применение стеллажных кранов-шта-белеров позволяет значительно улучшить технико-экономические показатели.

Приведенные расходы снижаются с увеличением грузооборота, причем применение стеллажных кранов-штабелеров становится эффективным при емкости склада от 5 тыс. т и выше.

Увеличение высоты склада приводит к значительному снижению приведенных расходов на переработку грузов.

Приняв за 100% приведенные расходы на 1 т груза при высоте склада 6 м, уменьшение приведенных расходов с увеличением высоты склада можно представить следующими процентами:

С увеличением высоты склада значительно снижаются удельные капитальные затраты на 1 м3 здания. По даннымЦКБА, полная стоимость 1 м3 полезного объема склада при высоте 6 м равна 12 руб., при высоте 8,4 м — 10 руб., при высоте 16,2 м — 6 руб.

Конструктивные размеры складов в значительной степени диктуют выбор той или иной схемы механизации и организации технологического процесса переработки грузов. На складах высотой 4,5—6 м машины напольного транспорта (электропогрузчики и электроштабелеры) во многих случаях обеспечивают рациональную механизацию ПРТС-работ. Однако коэффициент использования площади склада при этом составляет около 0,3.

На складах высотой 6—12,6 м, оборудованных мостовыми кра-нами-штабелерами, коэффициент использования площади составляет примерно 0,4, а на складах высотой до 25 м применение стеллажных кранов-штабелеров позволяет увеличить коэффициент использования площади до 0,55. Наибольший коэффициент использования площади может быть достигнут на складах, оборудованных гравитационными стеллажами и штабелерами, и составлять 0,6-0,75.

Нередко на складе выполняются некоторые технологические операции по первичной обработке, например, на складе заготовительных цехов осуществляются резка металла на заготовки, правка, очистка и др.

На рис. 25 представлена схема компоновки поперечного разреза одного пролета цеха механической обработки, оборудованного мостовыми кранами.

Рис. 25. Схема компоновки поперечного разреза механического цеха, оборудованного мостовыми кранами

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Некоторые методические приемы масштабной технологической компоновки"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы