Строй-Техника.ру

Строительные машины и оборудование, справочник

Прочностные свойства твердосплавных вставок в припаянном Состоянии, т. е. в готовом зубке, в настоящее время не контролируются. Поэтому неизвестно, в какой мере сохраняются исходные качества твердого сплава после припайки его к державке зубка и термообработки. Наиболее существенна оценка сопротивления твердосплавной вставки кромочному выкрашиванию и объемному разрушению, возможным в эксплуатации из-за твердых включений в угле.

Сопротивление кромочному выкрашиванию зависит от ударной вязкости твердого сплава. Вместе с тем высказывались предположения, что внутренние напряжения в твердом сплаве, возникающие в процессе пайки, складываются с рабочими напряже-циями при эксплуатации зубков и обусловливают преждевременное разрушение не только всей пластинки, но и ее кромок. Последнее представляется маловероятным.

Для исследования этого вопроса проведена следующая работа. На базе маятникового копра МК-0,5 был изготовлен специальный прибор, представляющий собой массивное стальное основание с устройством для фиксации положения и закрепления испытуемых пластинок твердого сплава, а также маятник, оснащенный бойком из сплава ВК8В (форма пластинки Г11 по ГОСТ 880—53). Удар по образцу производился вершиной торца бойка, заточенного под углом 52°. Масса молота копра вместе с бойком составляла 485 г.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

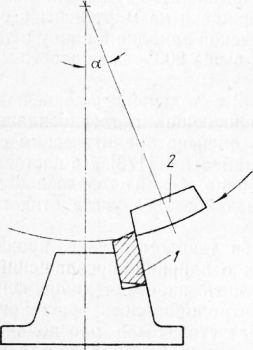

Схема испытаний показана на рис. 94. Боек 2 с заданным запасом энергии (12,35 кГсм) осуществлял удар по кромке пластинки 1. По шкале прибора определяли затраченную работу, величину которой относили к площади скола.

Взаимное расположение соударяемых тел в каждом опыте выверялось по шаблону с таким расчетом, чтобы глубина скола находилась в пределах 1 мм. На каждой пластинке производилось по четыре испытания (на двух одинаковых ребрах), по их результатам выводились средние значения.

Казалось бы, что испытание кромки пластинки не показательно для основной массы твердого сплава из-за неоднородности свойств пластинки и возможного скопления на ребрах различных дефектов технологического происхождения, в связи с чем такое испытание не может дать надежных результатов. С этим, однако, нельзя согласиться полностью, так как пластинки идут в работу без снятия наружных слоев в пределах 1 мм и если в последних дефекты действительно имеются, то зубок очень быстро потеряет необходимую остроту кромок и окажется неработоспособным. Неоднородность свойств пластинки существенна только с точки зрения рассеивания результатов испытаний.

Рис. 1. Схема испытаний пластинок твердого сплава на кромочное выкрашивание:

1 — испытуемая пластинка; 2 — боек

Как видно, напряжения в результате припайки пластинок к стальному основанию практически не изменили сопротивления твердого сплава кромочному выкрашиванию. Следовательно, во всех случаях, когда затупление зубков происходит в результате кромочного выкрашивания, повышение долговечности может быть достигнуто только за счет применения более вязкого сплава (-при невозможности изменения геометрии лезвия). Следует еще раз напомнить, что сопротивление кромочному разрушению может снижаться в результате неравномерного нагрева поверхностного слоятвердого сплава при трении, и возникновения вследствие этого внутренних напряжений.

Твердый сплав ВК8В имел на 40% более высокое сопротивление кромочному разрушению, чем сплав ВК8, что качественно согласуется с данными по ударной вязкости. Характерно, что в эксплуатационных условиях сплав ВК8В в отношении разрушений также имеет существенные преимущества перед сплавом ВК8.

- * *

Контроль качества зубков по усилию выпрессовки пластинки твердого сплава не позволяет оценить возможное поведение зубков в эксплуатации. Между тем каких-либо иных методов контроля качества зубков в лабораторных условиях в настоящее время не имеется.

Шахтные испытания при всей убедительности их результатов в случае достаточно большого количества испытуемых зубков оказываются совершенно непригодными для оценки качества единичных образцов из-за крайней неопределенности условий работы. Поэтому для оценки влияния на эксплуатационные свойства зубка отдельных конструктивных и технологических параметров необходимо изготовлять большие партии опытных инструментов и для сопоставления — серийных. Для шахтных испытаний необходимы, как правило, длительное время и специальные наблюдатели непосредственно в лаве, из-за чего такие испытания обходятся дорого и все же не дают результатов, которые можно было бы сопоставить с ранее выполненными испытаниями на других шахтах.

В целях изучения влияния различных конструктивных и технологических параметров на качество зубков ВНИИПТУГЛЕ-МАШ разработал лабораторную установку для испытания твердосплавных вставок в припаянном состоянии на многократный удар. По условиям работы зубков твердый сплав подвергается циклическому ударному воздействию, о чем свидетельствуют, в частности, осциллограммы силового режима работы забойных машин. Следует отметить, что наряду с обычным хрупким разрушением твердого сплава в этих условиях происходят также разрушения усталостного характера. Спроектированная установка позволяет с некоторой степенью приближения имитировать силовой режим работы твердого сплава.

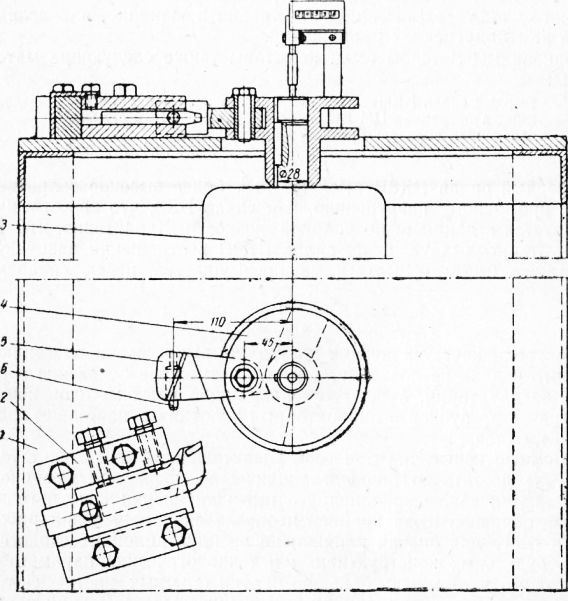

Рис. 2. Схема установки для испытаний зубков на многократный удар

Схема установки показана на рис. 2. Станина выполнена в виде сварного жесткого каркаса с верхней плитой из стального листа толщиной 10 мм. К этой плите приварен массивный стальной брусок с пазом для размещения испытуемого зубка. Последний жестко зажимается болтами.

На боковой стенке каркаса укреплен электродвигатель мощностью 0,9 кет. Электропривод в целом представляет собой систему генератор-двигатель с электромашинным усилителем, что позволяло вести бесступенчатое регулирование скорости вращения вала от 100 до 3000 об/мин.

На валу электродвигателя запрессован диск ударного устройства, на котором шарнирно укреплен ударник со сменным бойком. Бойки изготовлялись из стали 45 с твердостью порядка 40Rc.

В целях имитации температурного режима работы зубков предусмотрен подогрев зубка до 150—170° при помощи электронагревателя радиационного типа.

Перед началом испытаний зубок прочно укреплялся в зажимном приспособлении с выверкой его положения относительно бойка по шаблону. При пуске электродвигателя ударник под действием центробежной силы занимал строго определенное положение и при подходе к зубку осуществлял удар по твердосплавной пластинке в заранее выбранном месте. В результате отскока после удара боек поворачивался в шарнире и мог продолжать вращение, не задевая зубка. К моменту следующего удара боек вновь успевал занять свое исходное положение.

Общий вес ударника с бойком равен 0,56 кГ. При 350 об/мин и указанном весе ударника кинетическая энергия удара составляет примерно 0,3 кГм. Энергия удара может изменяться в относительно широких пределах за счет вариации массы ударника и скорости его вращения. В принятом конструктивном оформлении установки четкая работа обеспечивается при скорости вращения ударника в диапазоне от 250 до 800 об/мин.

В качестве критерия стойкости зубков в предварительных опытах было принято число ударов до разрушения твердого сплава (для зубков одинаковой конструкции). Момент разрушения фиксировался визуально с отметкой по счетчику суммарного числа ударов. Для сохранения постоянства условий испытаний по мере смятия и износа бойков последние периодически заменялись.

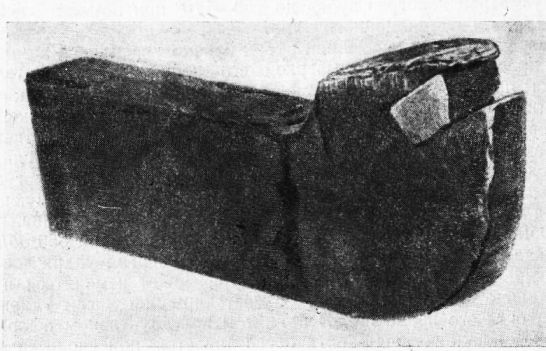

В результате многократных ударов по твердому сплаву последний разрушался; при этом характер разрушения — места поломки, вид поверхности излома, направления развития трещин и пр.,—соответствуют таковому в эксплуатационных условиях. Последнее является наиболее убедительным доказательством правильности имитации эксплуатационного характера нагружения зубков.

Предварительные испытания показали, что количество ударов до разрушения твердого сплава может изменяться в очень широких пределах в зависимости от свойств и состояния припаянной пластинки. Поскольку испытаниям подвергаются не образцы, а готовые зубки, по количеству циклов нагружения до поломки можно уверенно судить об их качестве.

Для иллюстрации чувствительности этого метода испытания рассмотрим некоторые экспериментальные данные.

Марка твердого сплава. Для испытаний было подготовлено (по технологии серийного производства 1959 г.) 16 зубков с открытым пазом (типа ЗН-ЗБ) с Пластинками Твердого сплава ВК8 и ВК8В. Боек вращался ео скоростью 300 об/мин.

Зубки с твердым сплавом ВК8 разрушались в среднем после 1680 ударов. В тех же условиях пластинки сплава ВК8В выдерживали 10 тысяч ударов. Различие в динамической прочности двух марок твердого сплава определяется не только их собственными, отдельно определенными, свойствами, но общим напряженным состоянием в результате припайки пластинок к державкам. Поэтому преимущества сплава ВК8В в сравнении с ВК8 проявились в значительно большей мере, чем при обычных испытаниях на ударную вязкость или на кромочное выкрашивание (выше отмечалось, что последнее прямо не зависит от напряжений, возникающих при пайке).

Рис. 3. Зубок с типичным разрушением твердосплавной пластинки

Влияние компенсационной прокладки. Две партии зубков с открытым пазом отличались тем, что при напайке твердого сплава ВК8 на одной из них использовались компенсационные прокладки из 45%-ного пермалоя толщиной 0,25 мм. Общее количество зубков составляло 33. Пластинки твердого сплава ВК8, припаянные без прокладок, выдерживали в среднем 1380 ударов (при 280 ударах в минуту). Введение прокладок существенно снизило напряженное состояние твердогосплава и привело к увеличению числа ударов до разрушения в 3,7 раза.

Влияние твердости державки. Испытывалась партия зубков типа ЗН-1 в количестве 40 с твердым сплавом ВК8, припаянным медью по технологии Краснолучского машиностроительного завода. Державки изготовлялись из стали 35ХГСА и после пайки термически обрабатывались с получением твердости в одной партии 390 кГ/мм2, а в другой — 600 кПмм2.

При вращении ударника со скоростью 350 об/мин на первой партии зубков разрушение происходило в среднем после 470 ударов; при твердости державки под пластинкой твердого сплава 600 кГ/мм2 разрушение наблюдалось только после 6240 ударов. Такая большая разница обусловлена снятием внутренних напряжений в твердом сплаве за счет благоприятных структурных изменений в материале державки.

Однородность зубков при ручной пайке. Испытания зубков показали, что количество ударов до разрушения твердого сплава при пайке вручную колеблется в очень широких пределах, отражая нестабильность фактических режимов пайки и охлаждения, а также исходных свойств твердого сплава. Наряду с зубками, выдерживающими всего 10—20 ударов, имеются такие зубки, которые в состоянии выдержать 1000 ударов и более. Это рассеивание результатов испытаний не является следствием неточности экспериментов, так как на разных партиях зубков поле рассеивания было существенно различным.

Приведенные примеры иллюстрируют высокую чувствительность предложенного метода испытания зубков и вместе с тем показывают, что испытания на одном режиме нагружения не позволяют сопоставлять между собой различные варианты изготовления зубков, так как они поставлены в условия различной степени перегрузки. Правильная методика испытаний на стенде должна заключаться в получении полной усталостной кривой. При постепенном уменьшении энергии единичного удара количество циклов до разрушения будет увеличиваться. Критерием долговечности зубка в этом случае будет величина той энергии удара, при которой разрушение твердого сплава не происходит в пределах принятой базы испытаний (например, 50 тыс. циклов или выше).

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"О механических испытаниях твердого сплава в напряженном состоянии"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы