Строй-Техника.ру

Строительные машины и оборудование, справочник

Цель работы.

1. Изучить режимы обкатки и испытания, порядок балансировки двигателей после ремонта.

2. Ознакомиться с методикой проведения контрольного осмотра двигателей.

3. Научиться тарировать злектротормозной стенд и приборы.

4. Освоить операции по обкатке, регулировке, испытанию и балансировке отремонтированных двигателей.

5. Выявить влияние регулировок двигателя на показатели его работы.

Задание.

1. Ознакомиться с оснащением рабочего места.

2. Провести подготовку и тарировку электротормозного стенда.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

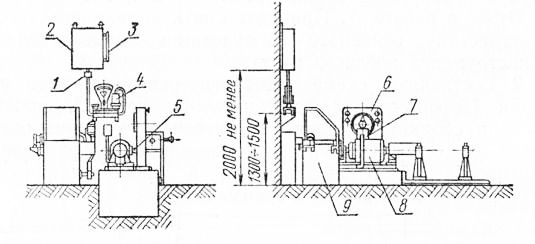

Рис. 1. Электрический обка-точно-тормозной стенд КИ-2139 (общий вид):

1 — краник; 2 — бак; 3 — указатель уровня топлива; 4 — сосуд для топлива; 5 — весовой механизм; 6 — пульт контрольных приборов; 7 — магнитный пускатель; 8 — электрическая машина балансир-ная; 9 — реостат регулировочный; 10 — плита; 11 — стойки для крепления двигателей; 12 — тяга рычага управления подачей топлива двигателя; 13 — рубильник.

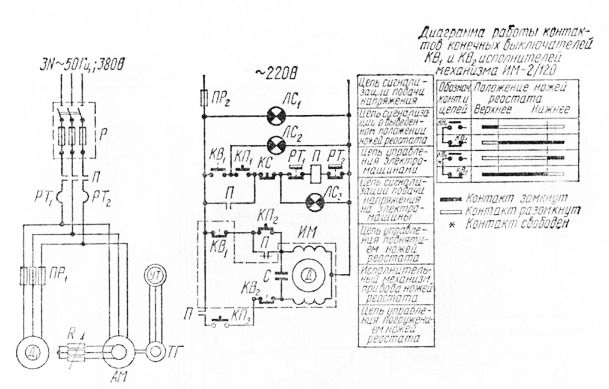

Рис. 2. Электрическая схема обкаточно-тормозного стенда ГОСНИТИ с электрической машиной типа АКБ и реостатом с исполнительным механизмом ИМ-2/120:

Р — блок рубильник-предохранитель; П — магнитный пускатель; PTi, РТг — реле тепловой защиты, Д2 — электродвигатель помпы реостата; AM — электрическая балансирная машина АКБ; Р — жидкостный регулировочный реостат; ТГ — тахометр; УТ —- указатель тахометра; ИМ — исполнительный механизм реостата ИМ-2/120; Д — электродвигатель исполнительного механизма; КЯ,, КПг, КП,, КС — кнопки управления; JlCi, МС2, ЛС3 — сигнальные лампы; KB1, КВ2 — конечные выключатели исполнительного механизма.

3. Выполнить холодную и горячую обкатку двигателя без нагрузки и под нагрузкой, а также провести его испытание.

4. Выявить влияние величины угла подачи (впрыска) топлива на показатели работы двигателя.

5. Ознакомиться с операциями и последовательностью их выполнения при контрольном осмотре двигателя.

6. Провести балансировку двигателя.

Оснащение рабочего места. Отремонтированные основные и пусковые двигатели; электротормозные стенды для обкатки и испытания основного и пускового двигателя; стенд КИ-4257 для балансировки двигателей СМД-14 в сборе; установка ОПР-1548 для централизованной подачи топлива, смазки и воды; стенды для контрольного осмотра автотракторных и пусковых двигателей; рычаг и грузы для тарировки электротормозного стенда; схватка ПИМ-438-100Б для подъема двигателя; рукоятка для проворачивания вала; пневматические гайковерты; набор слесарно-монтажного инструмента; динамометрические ключи

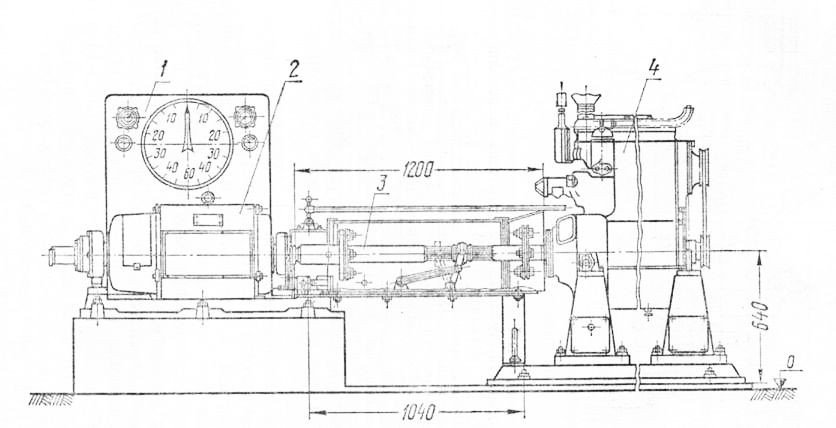

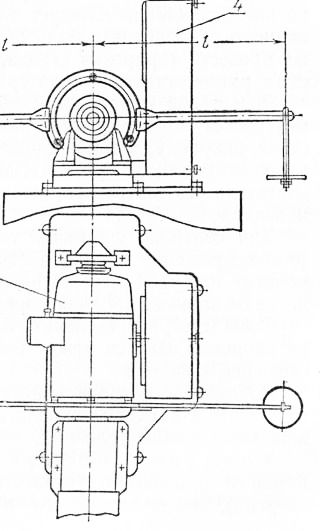

Рис. 3. Стенд КИ-4257 для балансировки двигателей СМД-14 в сборе: 1 — весовой механизм; 2 — мотор-генератор; 3 — кардан; 4 — двигатель.

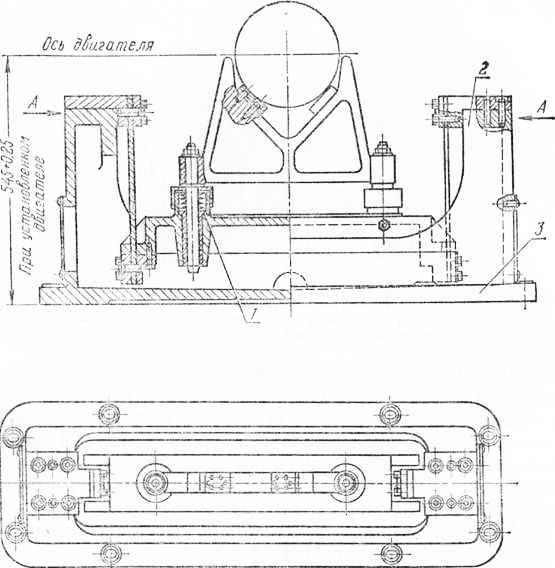

Рис. 4. Передняя опора стенда:

1 — регулировочные шайбы; 2 — стойка; 3 — плита.

ПТ-484-20 (до 400 Н-м); мениск или приспособление для проверки угла начала подачи (угла опережения начала впрыска) топлива в цилиндры; эталонный тахометр или суммарный счетчик оборотов; стетоскоп КИ-1154; виброметр ЭВМ-БП; секундомер; щуп-набор № 5; стойка с индикаторами часового типа и др.

Содержание и порядок выполнения работы. Работу начинают с изучения оснащения рабочего места.

В первую очередь знакомятся с устройством и правилами использования электротормозных стендов.

Стенд КИ-4257, предназначенный для балансировки двигателей в сборе, представляет собой вариант электротормозных стендов ГОСНИТИ. Отличие этого стенда состоит в том, что он имеет сплошную фундаментную плиту под опорами. Испытываемый двигатель устанавливается на упругие подвески опор. Двигатель удерживается на стенде собственной тяжестью без закрепления. Стенд имеет специальный уравновешенный приводной вал. На стенде можно проводить обычную обкатку и испытание двигателей, а также балансировку тракторных двигателей СМД-14.

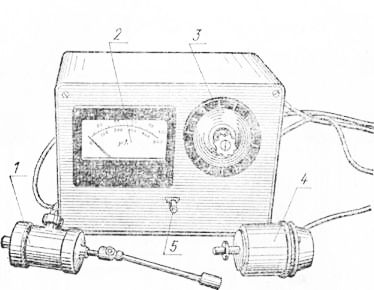

Рис. 5. Виброметр ЭВМ-БП:

1 — датчик колебаний; 2 — миллиамперметр; 3 — рукоятка; 4 — датчик фазы; 5 — переключатель.

Измерение амплитуды вибраций двигателя на стенде, определение веса и углового расположения (фазы) балансирующего груза осуществляются виброметром ЭВМ-БП конструкции НИИ Тракторосельхозмаша.

При подготовке электротормозного стенда к обкатке и испытанию отремонтированных двигателей необходимо проверить работу его весового механизма. Для этого маятник механизма отклоняют от исходного положения на 30—45° и дают ему возможность свободно качаться без заеданий. При полном успокоении стрелка весового механизма должна установиться против «нуля» шкалы циферблата (допускается отклонение от «нуля» не более чем на половину деления шкалы).

Для установки стрелки на «нуль» отпускают гайку, прижимающую шестерню к втулке. Качнув корпус электрической машины и дав ему возможность остановиться, поворотом верхнего валика за втулку с торцовыми зубьями устанавливают стрелку против «нуля» шкалы циферблата. Не нарушая положения маятника и стрелки, надевают малую шестерню на верхний валик, вводя ее в зацепление с большой шестерней и с торцовыми зубьями втулки верхнего валика. Затем затягивают гайку, прижимающую шестерню к втулке.

Шкалу циферблата весового механизма стенда тарируют статическим методом раздельно для электродвигательного и тормозного режимов электрической машины.

Тарировку проводят с помощью двуплечего рычага и гирь (рис. 6). Рычаг и чашки должны быть такими, чтобы плечи рычага были равновеликими, а вес рычага с чашками был уравновешен относительно оси симметрии.

Рис. 6. Схема тарировки весового механизма электрических обкаточно-тормозных стендов:

1— рычаг; 2 — чашка для груза; 3 — мотор-генератор; 4 — весовой механизм.

При контроле правильности показаний нагрузки по шкале циферблата на концы рычага подвешивают чашки для грузов и проверяют установку стрелки весового механизма против «нуля» шкалы циферблата.

Правильность показаний проверяют сначала в одну сторону от «нуля» (против часовой стрелки), а затем в другую (по часовой стрелке). Для этой цели на чашку устанавливают последовательно грузы 50, 100, 150 Н и т. д. до максимальной нагрузки. После каждого нагружения записывают показания шкалы весового механизма и так повторяют три раза как в сторону увеличения нагрузки, так и в сторону уменьшения.

За результаты тарирования принимают средние арифметические величины, полученные при нагружении и раз-гружении. Если показания стрелки по шкале не будут соответствовать весу груза, то необходимо составить тари-ровочный график для перевода показаний стрелки в фактическую нагрузку или нанести новые деления на шкале циферблата.

При подготовке стенда КИ-4257 к работе необходимо проверить количество электролита в баке регулировочного реостата стенда. Следует также проверить сбалансированность и установить нуль лимба приводного вала, а также провести тарировку стенда, пользуясь при этом заводским руководством или литературными источниками.

Подготовка двигателя к обкатке и испытанию предусматривает проверку его комплектности, установку на стенд, заправку, а также проверку регулировок отдельных узлов и механизмов. Допускается обкатка и испытание двигателя без генератора, масляного и водяного радиатора и воздухоочистителя.

Для контроля установки топливного насоса проверяют угол опережения начала подачи топлива на двигателе по мениску или угол опережения впрыска по следу на сетчатом диске от впрыска топлива форсункой.

Фазы газораспределения измеряют после проверки и регулировки зазоров между бойками коромысел и торцами стержней клапанов.

Порядок и режимы обкатки и испытания двигателей изложены в типовой технологии ремонта и соответствующих технических условиях.

Холодная обкатка двигателя проводится от приводного устройства (постороннего источника энергии), обеспечивающего прокручивание коленчатого вала двигателя с постепенно увеличивающимся числом оборотов. Двигатели тракторов и комбайнов, а также пусковые двигатели обкатываются по режиму вначале с выключенной, а затем с включенной компрессией.

Холодную обкатку дизельных двигателей можно проводить на индустриальном масле № 20 (ГОСТ 1707—51). Пусковые двигатели ПД-10М, ПД-10М2 и ПД-10У обкатывают на дизельном топливе через систему питания.

Перед холодной обкаткой коленчатый вал двигателя хорошо центрируют с приводным валом, заполняют водой систему охлаждения, присоединяют к двигателю топливопроводы и заполняют дизельным топливом топливную систему.

При использовании централизованной системы смазки и охлаждения необходимо строго выдерживать температуру масла и воды, подводимых к двигателю, в пределах 65— 75 °С.

В процессе холодной обкатки двигателя давление масла в магистрали прогретого двигателя должно быть не менее 0,1 МПа при минимальной частоте вращения коленчатого вала; подтекание масла, топлива и воды в местах соединений не допускается. Проверяется на ощупь нагрев трущихся поверхностей деталей; перегрев не допускается. В механизмах двигателя не должно быть резких шумов и стуков.

Прежде чем заводить двигатель для обкатки его без нагрузки, необходимо кратковременно прокрутить его при малой частоте вращения для заполнения системы смазки двигателя свежим маслом и топливной системы дизельным топливом.

Для горячей обкатки пусковых двигателей ПД-10М, ПД-10М2 и ПД-10У используют смесь, состоящую из 15 частей (по объему) автомобильного бензина и 2 частей масла, применяемого для смазки основного двигателя.

При горячей обкатке без нагрузки для прокручивания коленчатого вала не используется энергия постороннего источника.

Горячая приработка без нагрузки подготавливает двигатель к работе при более напряженном тепловом режиме приработки под нагрузкой. Проверяют и при необходимости регулируют угол начала подачи топлива в цилиндры по углу поворота коленчатого вала до в. м. т.

В процессе горячей обкатки двигателя без нагрузки проверяют герметичность соединений и его работу. Давление в магистрали должно быть нормальным; температура воды и масла 80—95 °С. Проверяют на ощупь нагрев трущихся поверхностей деталей; они не должны перегреваться. Двигатель во время обкатки должен работать бесперебойно во всем диапазоне от минимальной частоты вращения на холостом ходу до максимальной, указанной в технических условиях. Рейка топливного насоса должна иметь плавный ход. При изменении частоты вращения на холостом ходу двигатель должен иметь хорошую приемистость (плавно и быстро переходить от одной частоты вращения коленчатого вала к другой). Не допускается подсасывание воздуха в местах крепления всасывающей трубы и выход газов в местах соединения выхлопных труб. Двигатель должен глохнуть при закрытии впускной трубы или трубы воздухоочистителя.

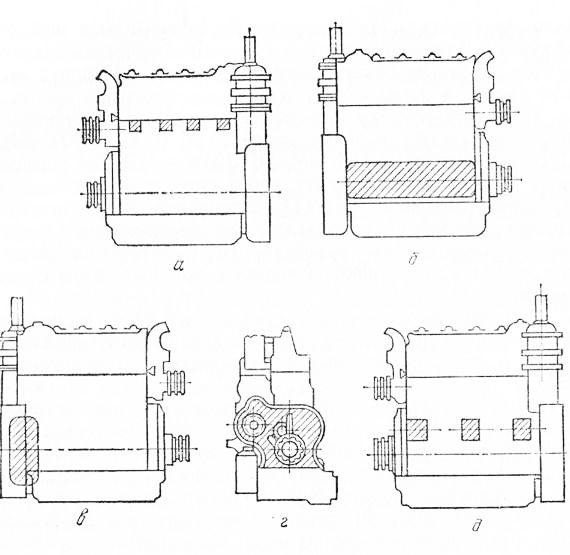

Рис. 7. Зоны прослушивания стуков (заштрихованы):

а — поршневых пальцев; б — шатунных и коренных подшипников; в — маховика; г — распределительных шестерен; д — распределительного вала.

Стуки прослушиваются при помощи стетоскопа (рис. 7).

После обкатки без нагрузки двигатель осматривают, устраняют неисправности, проверяют затяжку гаек крепления головки цилиндров и зазоры между бойками коромысел и торцами стержней клапанов (они должны соответствовать значениям, указанным в типовой технологии).

Горячую обкатку двигателя под нагрузкой проводят после окончания горячей обкатки без нагрузки. При этом вырабатываемая двигателем энергия передается тормозному устройству. Процесс горячей обкатки под нагрузкой характеризуется изменением тормозного момента, создаваемого на валу обкатываемого двигателя. Режимы горячей обкатки двигателей под нагрузкой приведены в типовой технологии.

При горячей обкатке под нагрузкой работа двигателя должна удовлетворять тем же требованиям, что и при холодной и горячей обкатке без нагрузки. Дополнительно регулируется сливной клапан фильтра.

При испытании тракторного, комбайнового и пускового двигателя определяют развиваемую им мощность, а также часовой и удельный расходы топлива при номинальной частоте вращения коленчатого вала.

Испытание позволяет проверить качество ремонта и регулировки механизмов двигателя. При этом находят устойчивый режим работы двигателя, проверяют по приборам стенда давление и температуру масла, а также температуру воды в системе охлаждения. Испытание начинают только в том случае, если все указанные выше показатели отвечают техническим условиям, предусмотренным типовой технологией ремонта.

Отремонтированный двигатель не рекомендуется нагружать на полную мощность более 5 мин во избежание задиров недостаточно приработанных трущихся поверхностей.

Для испытания двигателя, начиная от максимальной частоты вращения холостого хода, его плавно загружают до тех пор, пока частота вращения коленчатого вала не снизится до номинальной. При этом рейка топливного насоса должна быть установлена в положение полной подачи топлива.

При нормальном рабочем давлении в системе смазки двигателя и при температуре масла 75—80 °С частота вращения ротора центрифуги должна быть не ниже 4500—5000 об/мин.

Одновременно с испытанием мощности двигателя находят также часовой расход топлива.

После обкатки и испытания двигателя проверяют частоту вращения ротора центрифуги. Для этого можно использовать вибрационный тахометр.

Устраняют все неисправности двигателя, обнаруженные при обкатке, испытании и контрольном осмотре.

Контролируют работу пускового двигателя и качество запуска основного двигателя от пускового или стартера.

Результаты обкатки, испытания и контрольного осмотра двигателя заносят в «Журнал испытания и контрольного осмотра двигателя», приведенный в отчете о работе.

После обкатки и испытания двигатель СМД-14 в сборе балансируют. Балансировку целесообразно проводить

сразу же после обкатки и испытания двигателя, чтобы уменьшить время на его прогрев.

После прогрева двигателя проверяют давление и температуру масла в главной масляной магистрали, а также температуру воды на выходе из системы охлаждения. Давление масла должно быть 0,1 МПа при 600 об/мин и 0,25— 0,35 МПа при 1800 об/мин.

Температура масла в двигателе должна составлять 95 °С при температуре окружающего воздуха 30 °С. На выходе из системы охлаждения двигателя температура воды должна быть 80—95 °С.

Частоту вращения коленчатого вала двигателя постепенно доводят до максимальной частоты вращения холостого хода, равной 18001 об/мин и при этом проверяют устойчивость работы двигателя.

Не соединяя датчик виброметра ЭВМ-БГ1 с двигателем, убеждаются, что вибрации опоры не превышают 5 мкм.

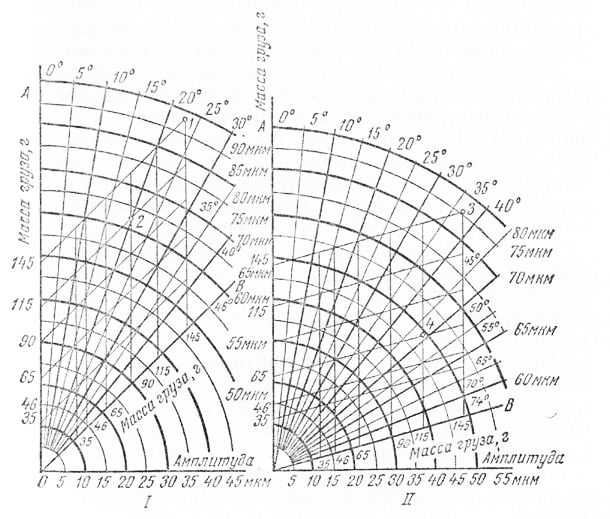

Рис. 8. Номограммы для определения уравновешивающих грузов при балансировке двигателя.

Виброщуп датчика генератора устанавливают в горизонтальное положение, уперев его в платик картера маховика.

Переключив тумблер прибора в положение «500», а затем «100», если амплитуда не превышает 100 мкм, измеряют амплитуду колебаний и по таблице, которая заполняется при тарировке стенда, подбирают уравновешивающий груз.

Двигатели с амплитудой, превышающей 300—350 мкм, отправляют на переборку.

Переключают тумблер виброметра в положение «угол» (фаза) и поворотом ручки лимба фазометра в ту или другую сторону от 0 до 360° определяют по шкале фазометра угловое расположение отверстия, куда должен быть установлен балансирующий груз, соответствующий моменту максимального показания измерителя прибора. Для большей точности результата эту операцию повторяют 2—3 раза.

Открыв защитный кожух приводного вала стенда и поворачивая его воротком, устанавливают найденный по фазометру угол на лимбе вала по отметке на крышке генератора против центра люка на крышке муфты сцепления.

Открывают крышку люка кожуха муфты сцепления. В люке напротив отметки должно стать одно из отверстий М14Х1,5 на упорном диске муфты сцепления для установки грузов. При несовпадении показавшихся в люке отверстий с центром люка необходимый для уравновешивания груз раскладывают в соответствии с номограммой между двумя ближайшими отверстиями, расположенными по обе стороны от стороны до центра люка.

Для этого при разложении груза между отверстиями, расположенными рядом друг с другом, пользуются номограммой I, а при разложении груза между отверстиями, расположенными по обе стороны отжимного рычага муфты сцепления,— номограммой II.

При разложении груза отсчитывают по лимбу приводного вала стенда число угловых градусов от найденного по фазометру места расположения груза до ближайшего отверстия М14х1,5 на упорном диске муфты сцепления. Практически, так как это место было установлено против центра люка на кожухе муфты сцепления, необходимо найти угловое расстояние до ближайшего к центру люка отверстия.

Отложив от вертикальной оси А номограммы найденное число градусов на дуге, соответствующей определенному по таблице уравновешивающему грузу, находят точку расположения конца вектора раскладываемого груза.

Эта точка поочередно сносится на луч А параллельно лучу В и на луч В параллельно лучу А и определяются веса грузов, необходимых для установки в соответствующие отверстия (при этом принимаются величины, ближайшие из обозначенных на лучах номограммы).

Устанавливают груз, найденный на луче А, в ближайшее к центру люка отверстие, до которого проводился отсчет угловых градусов, а груз, найденный на луче В,— в соседнее отверстие, расположенное по другую сторону от центра люка.

Балансирующий груз или грузы, найденные по таблице или номограмме, ввертывают и затягивают в соответствующие отверстия, предварительно надев на резьбовую часть пружинную шайбу ШП-14. Закрывают крышку люка кожуха муфты сцепления и проверяют величину амплитуды колебаний (как описано выше): она не должна превышать 30 мкм.

Если амплитуда колебаний по показаниям прибора превышает допустимые 30 мкм, операции балансировки повторяют. Если при повторной балансировке оказывается, что в отверстия, куда необходимо завернуть балансировочный груз, уже установлены грузы, то их вывертывают и повторяют балансировку.

Отчет о работе.

1. Приводят технологию обкатки, испытания, балансировки и контрольного осмотра двигателя.

2. Записывают результаты тарировки электрического тормоза и тахометра.

3. Строят тарировочные графики:

а) зависимости показаний шкалы тормоза от величины груза;

б) зависимости показаний проверяемого тахометра от оборотов эталонного.

4. Приводят данные, показывающие зависимости мощности и удельного расхода топлива от величины угла подачи (впрыска) топлива.

5. Строят характеристику двигателя (зависимость мощности и удельного расхода топлива от угла подачи).

6. Анализируют графические зависимости.

7. Заполняют журнал испытания и контрольного осмотра двигателя.

8. Записывают результаты балансировки двигателя в сборе.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Обкатка, испытание, балансировка и контрольный осмотр двигателей после ремонта"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы