Строй-Техника.ру

Строительные машины и оборудование, справочник

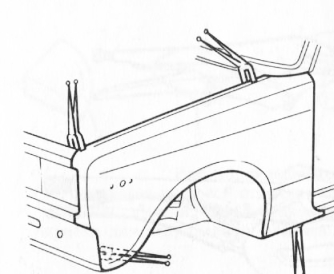

При ремонте кузовов легковых автомобилей наибольшее распространение имеет газовая, преимущественно ацетиленокис-лородная сварка. В комплект оборудования для выполнения газосварочных работ входят баллоны с кислородом и ацетиленом, редукторы, комплект горелок и рукава (шланги).

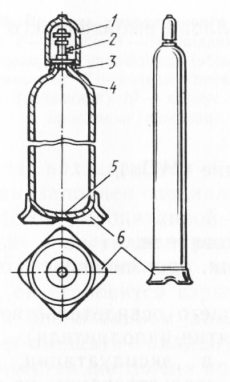

Кислородный баллон с водяным объемом 40 дм3 имеет высоту 1370 мм (без вентиля), диаметр 219 мм, толщину стенки 6,8 мм и массу около 60 кг (без вентиля, колпака и башмака). На горловине баллона находится кольцо с наружной резьбой для навинчивания предохранительного колпака. На нижнюю часть баллона для придания ему устойчивости в вертикальном положении надет башмак.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Вентиль имеет латунный корпус с конической резьбовой частью. Боковой штуцер имеет наружную правую трубную резьбу диаметром 26,4 мм. В корпусе вентиля находится клапан с наружной резьбой и верхней квадратной частью, которая входит в отверстие такой же формы соединительной муфты 11. В муфту сверху вставлен нижний конец шпинделя. Герметичность клапана обеспечивает поликарбонатный уплотнитель. Вентиль снабжен заглушкой, предохраняющей штуцер от загрязнения и повреждения резьбы. Вентиль открывают поворотом маховичка против часовой стрелки, а закрывают— по часовой стрелке.

При повороте маховичка против часовой стрелки благодаря вращению шпинделя и соединительной муфты, а с ними и клапана последний поднимается и кислород выходит из баллона. Когда клапан открыт, буртик шпинделя посредством пружины, сжатой гайкой, и под воздействием давления газа из баллона плотно прижимается к фибровой шайбе, что препятствует выходу кислорода через гайку наружу.

Баллоны для технического кислорода окрашивают в голубой Цвет с надписью черной краской “Кислород”. На неокрашивае-мом участке сферической части баллона выбивают его паспортные данные:

— знак предприятия-изготовителя; месяц и год изготовления; номер и тип баллона; рабочее давление (МПа); пробное гидравлическое давление (МПа); фактическую массу (кг); водяной объем (дм3); клеймо ОТК предприятия-изготовителя; клеймо предприятия-наполнителя, производившего очереЛ освидетельствование;

— дату произведенного и следующего освидетельствования (в одной строчке с клеймом предприятия-наполнителя).

Все баллоны, находящиеся в эксплуатации, должны подвергаться периодическому освидетельствованию не реже чем через каждые 5 лет.

Освидетельствование включает:

— осмотр внутренней и наружной поверхностей баллона; проверку массы, объема;

— гидравлическое испытание давлением, в 1,5 раза превышающим рабочее.

Для сварочных работ применяют кислород в баллонах под давлением 15 МПа. При всех положительных результатах освидетельствования на баллоне выбивают новое клеймо. .

Газовый объем баллонов зависит от их водяного объема и давления наполнения. Ориентировочно можно принять, что в баллоне с водяным объемом 40 дм3 при давлении 15 МПа на манометре и температуре 20 °С вмещается около 6 м3 кислорода. Фактическое значение давления наполнения зависит от температуры воздуха в наполнительном помещении.

При обращении с баллонами строго соблюдайте установленные правила их эксплуатации и технику безопасности. Несоблюдение этих правил приводит к взрывам баллонов.

Основные причины взрыва баллонов следующие:

— наличие скрытых дефектов в стенках баллонов (трещин, раковин и другие);

— падения и удары баллонов, что опасно при наличии дефектов в металле баллонов, особенно в зимнее время из-за повышенной хрупкости металла при низких температурах;

— нагревание баллонов каким-либо источником теплоты (солнечные лучи, приборы отопления, нагревательные печи);

— наличие в кислороде, находящемся в баллоне, примеси горючего газа, что вызвано “перетеканием” горючего газа, имеющего большее рабочее давление, чем давление кислорода, в баллоне в конце его опорожнения. В этом случае взрыв возможен при обратном ударе пламени.

Ацетиленовый баллон ввиду особой взрывоопасности ацетилена, находящегося в свободном состоянии, заполнен специальной пористой массой, пропитанной ацетоном. Поскольку ацетилен растворен в ацетоне и разбит на мельчайшие объемы, он становится взрывобезопасным при значительном давлении, что позволяет вмещать в баллон значительное количество ацетилена при предельно допустимом давлении наполнения 1,90 МПа и температуре 20 °С. Применение растворенного ацетилена в настоящее время возрастает, что объясняется рядом его преимуществ по сравнению с ацетиленом из генераторов.

Корпус ацетиленового баллона отличается от корпуса кислородного

баллона размерами. Вентиль ацетиленового баллона также существенно отличается от других вентилей: его корпус и другие детали изготовляют из стали, вентиль не имеет маховичка и штуцера. Открывание и закрывание вентиля производят вращением шпинделя, имеющего в верхней части квадратную форму, специальным торцовым ключом. Присоединяется редуктор к баллону или сам баллон к рампе с помощью хомута.

Количество ацетилена в баллоне определяют взвешиванием его до и после наполнения. Разность масс, деленная на плотность ацетилена (1,09 кг/м3 при температуре 20 °С), дает объем газа в кубических метрах. В баллоне объемом 40 дм3 при полном давлении наполнения будет около 5,1 м3 газа. Ацетиленовые баллоны подвергают испытанию и периодическому освидетельствованию каждые 5 лет. Основное испытание проводят под давлением 3,00 МПа азота в специальных водяных ваннах. После очередного испытания на баллоне выбивают соответствующее клеймо. Состояние и уровень пористой массы в баллоне ежегодно проверяют на предприятии-наполнителе.

Для уменьшения потерь ацетона надо следить за тем, чтобы положение баллона было вертикальным, и при расходе газа не более 1700 дм3/ч в баллоне должно оставаться давление не ниже заданного значения. Ацетиленовые баллоны окрашивают в белый цвет с надписью красной краской “Ацетилен”.

Баллоны для сжиженных газов (пропан, пропан-бутановые смеси) заполняют не полностью ввиду большого значения коэффициента объемного расширения газов (в 10—15 ра(з больше, чем у воды). При нагревании полностью заполненного баллона он может разорваться.

Значение коэффициента указывает массу (кг) жидкого raia на 1 дм3 водяного объема баллона.

Вентиль баллона для сжиженных газов отличается от вентиля кислородного баллона наличием резинового ниппеля, надетого на шпиндель вентиля, что обеспечивает его герметичность.

Для создания нормального парообразования максимальный отбор газа, приходящийся на один баллон при температуре 20 °С, не должен превышать 1,25 дм3/ч. Отбор пропана из газовой фазы баллона производят при температуре окружающего воздуха не ниже —25 °С, а отбор пропан-бутановой смеси — не ниже 8 °С. При более низких температурах применяют общий подогрев баллонов в специальных камерах воздухом, подаваемым из электрокалорифера.

Баллоны для сжиженных газов окрашивают в красный цвет и делают надпись белой краской.

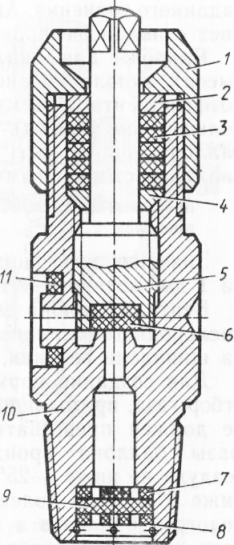

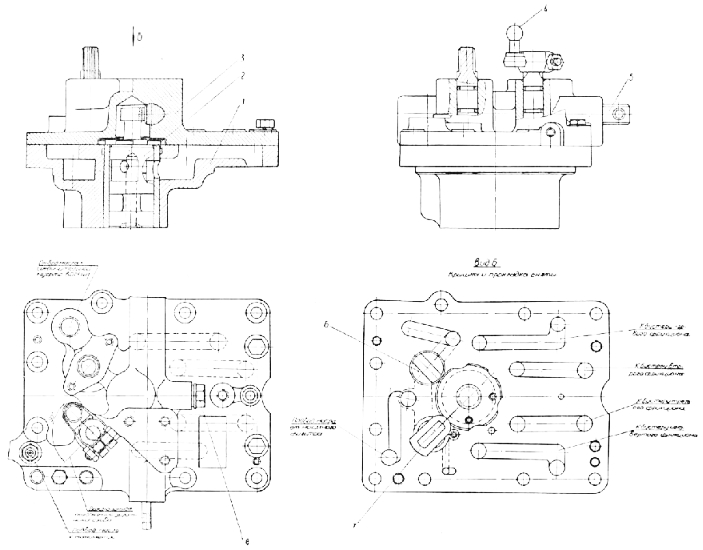

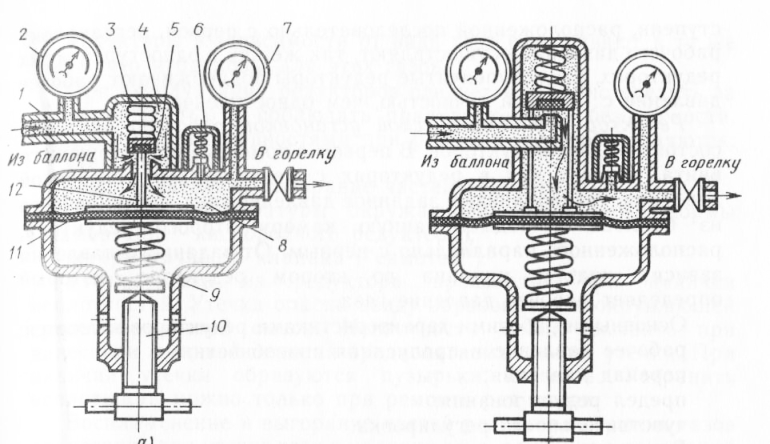

Редукторы предназначены для понижения давления газа, поступающего из баллона или распределительного трубопровода, и автоматического поддержания заданного рабочего давления независимо от расхода газа.

Редукторы классифицируют по следующим признакам:

— по назначению (Б — баллонные, Р — рамповые, С — сетевые); по виду газа (А — ацетиленовые, К — кислородные, П — пропан-бутановые);

— по схеме регулирования (О—одноступенчатые с механической установкой давления, Д — двухступенчатые с механической установкой давления, У — одноступенчатые с пневматической установкой давления);

— по принципу действия (прямого и обратного). Все редукторы должны нормально работать при следующих температурах:

— кислородные — при — 30 … +50 °С; ацетиленовые — при —- 25 … +50° С; пропан-бутановые — при — 15 … +45° С. При сварке пропан-бутановой смесью используют редукторы БПО-5 и БАО-5. Для кислородного баллона применяют редуктор БКО-3.

Присоединение баллонных и сетевых редукторов производят с помощью накидной гайки или хомута (к ацетиленовым баллонам) на входе и ниппеля на выходе, а у рамповых редукторов на входе и выходе имеются накидные гайки.

Одноступенчатый редуктор обратного действия (рис. 6, а) работает следующим образом. Газ из баллона после открытия вентиля через штуцер поступает в камеру высокого давления. Для прохода газа в камеру низкого давления и далее в горелку ввертывают регулирующий винт, который сожмет пружину. Прогнутая вверх мембрана поднимет штифт и клапан, в который он упирается. Однако поднятию клапана препятствуют давление газа в камере высокого давления и действие обратной пружины . Регулированием положения винта устанавливают необходимое давление в камере. Далее заданное рабочее давление поддерживается автоматически и независимо от расхода газа.

Давление в камере низкого давления контролируют по манометру, а в камере высокого давления — по манометру. В камере низкого давления установлен предохранительный клапан.

В двухступенчатых редукторах в первой ступени положение Регулировычной пружины неизменное, и поэтому на входе во вторую ступень в промежуточной камере установлено постоянное Давление, но значительно меньшее, чем в баллоне. Во второй ступени, расположенной последовательно с первой, регулировку рабочего давления осуществляют, так же как в одноступенчатых редукторах. Двухступенчатые редукторы поддерживают рабочее давление с большей точностью, чем одноступенчатые.

Редуктор с пневматической установкой рабочего давления состоит из двух редукторов. В первом с помощью регулирующего винта, так же как в редукторах с механической установкой давления, устанавливают заданное давление газа, поступающего из баллона в подмембранную камеру второго редуктора, расположенного параллельно с первым. От заданного давления зависит подъем клапана во втором редукторе, который определяет рабочее давление газа.

Основными рабочими характеристиками редукторов являются:

— рабочее давление и пропускная способность;

— перепад давления;

— предел редуцирования;

— чувствительность регулировки.

В зависимости от выполняемых работ редукторы подбирают по рабочему давлению и пропускной способности. Пропускная способность зависит от рабочего давления, сечения отверстия в седле клапана, размера выходного штуцера.

Перепад давления представляет собой изменения рабочего давления в камере редуктора при резком прекращении расхода газа. Перепад давления должен быть небольшим, так как иначе может произойти срыв или разрыв шланга, идущего к горелке, или разрыв мембраны редуктора. Для баллонных редукторов перепад давления регламентируется ГОСТ 13861-89. У редукторов обратного действия перепад давления меньше, чем у редукторов прямого действия, так как давление газа, поступающего из баллона, способствует быстрому закрыванию клапана.

Предел редуцирования — это такое наименьшее давление в баллоне, при котором рабочее давление начинает быстро падать. При значительном расходе газа, например при резке стального листа большой толщины, высокий предел редуцирования приводит к неполному использованию газа из баллона. В таких случаях эти баллоны применяют для работ, не требующих большого давления (сварка).

Чувствительность регулировки характеризуется изменением рабочего давления газа при вращении регулирующего винта на 90°. Для баллонных кислородных редукторов чувствительность составляет 5 … 10 МПа, для ацетиленовых — 0,025 … 0,05 МПа. Чувствительность регулировки зависит от жестокости регулировочной пружины, шага резьбы нажимного винта и других величин.

Редукторы в зависимости от вида газа окрашивают в те же цвета, что и баллоны для этих газов.

При эксплуатации редукторов следует постоянно следить за их исправностью и соблюдать правила техники безопасности.

Основными неисправностями при работе редукторов являются: утечка газа; воспламенение и выгорание частей редуктора; снижение температуры окружающей среды ниже нормы (“замерзание” кислородного редуктора); негерметичность клапана (“самотек”).

Утечка газа из редуктора происходит при наличии неплотностей. Утечка опасна ввиду образования в окружающей среде взрывчатой смеси. Неплотности можно выявить при нанесении мыльной пены на предполагаемые места утечки. При наличии утечки образуются пузырьки из газа. Устранить неплотность можно только при ремонте редуктора.

Воспламенение и выгорание частей редуктора горючих газов происходят при утечке газа и наличии огня, случайном попадании брызг расплавленного металла и шлака, при попадании искры, а также обратном ударе пламени в редуктор.

Воспламенение кислородных редукторов возможно при их загрязнении маслом или другими жировыми веществами, а также при резком открывании вентиля баллона, когда непосредственными причинами воспламенения могут быть:

— искровые разряды статического электричества, образующегося от трения молекул газа о стенки трубки высокого давления вследствие сверхзвуковой скорости кислородной струи;

— выделение большого количества теплоты в той же трубке, так как в ней почти мгновенно создается давление, равное давлению в баллоне (до 15 МПа), что равносильно быстрому сжатию газа. Температура газа в этот момент может достигать 997° С. В результате воспламенения выгорают, как правило, уплотнения клапана обратной пружины и т. д. “Замерзание” кислородного редуктора вызвано замерзанием сконденсированной влаги в отверстии клапана, что ведет к уменьшению, а затем прекращению подачи кислорода к потребителю. Возможность замерзания повышается с увеличением расхода кислорода при большом перепаде давления и низкой температуре окружающего воздуха. Для редуктора при начальном давлении 15 МПа и начальной температуре кислорода 10° С возможна температура газа на входе из седла клапана, равная —31 ° С. Благодаря значительной массе и теплопроводности металла корпуса редуктора температура газа будет хотя и не кочень низкой, но достаточной для замерзания влаги, имеющийся в газе.

Мерами предотвращения замерзания являются:

— применение при большом расходе кислорода двухкамерных баллонных или рамповых редукторов;

— сушка или подогрев газа до редуктора; подача кислорода не из одного баллона, а из рампы. Если “замерзание” редуктора произошло, его отогревают только горячей водой или паром, но не пламенем.

Негерметичность клапана (“самотек”) редуктора наблюдается при отсутствии расхода газа, когда клапан неплотно закрывает вход в камеру рабочего давления, где давление начинает расти. При расходе газа рабочее давление не поддерживается на установленном уровне, а имеет тенденцию к повышению. В результате может произойти срыв или разрыв шланга и загорание.

Причинами негерметичности могут быть: попадание под клапан механических частиц; повреждение седла или уплотнения клапана. При самотеке редуктора его необходимо ремонтировать.

Регуляторы давления газа, применяемые в ацетиленовых установках, имеют принцип действия такой же, как у одноступенчатых редукторов, но отличаются от последних конструктивными особенностями, обусловленными небольшим давлением газа и необходимостью обеспечивать повышенную чувствительность регулировки.

Для работы безынжекторных горелок применяют беспружинные регуляторы давления, обеспечивающие равные давления кислорода и ацетилена и постоянство состава горючей смеси.

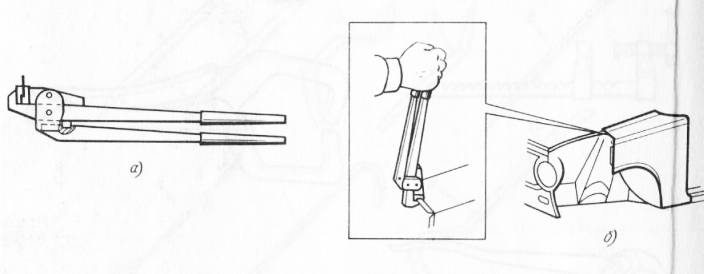

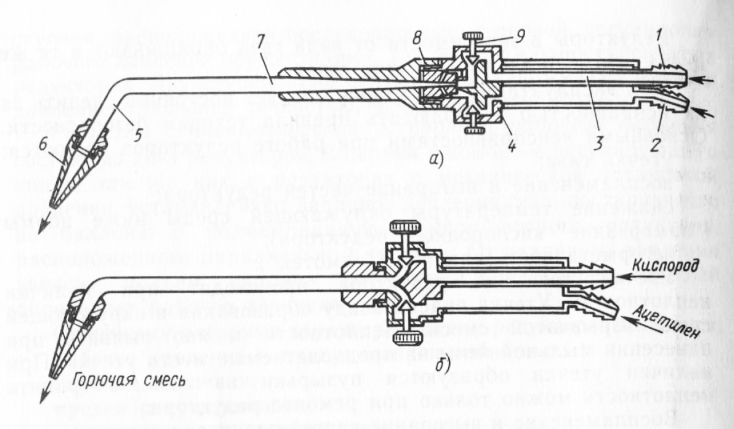

Горелки предназначены для получения пламени необходимой формы и размера. С их помощью происходит смешивание кислорода и горючего газа в требуемых соотношениях, а также регулирование состава горючей смеси и подача ее для образования пламени.

По способу подачи горючего газа и кислорода в смесительную камеру горелки делятся на инжекторные (горелки низкого давления) и безынжекторные (горелки высокого давления), а по — назначению на универсальные и специальные.

Инжекторная горелка работает следующим образом. При открытии вентиля для зажигания пламени кислород под давлением 0,4 МПа (в зависимости от типа горелки) через трубку и осевой канал инжектора с большой скоростью поступает в смесительную камеру, создавая при открытии вентиля горючего газа вакуум в канале. Благодаря этому вакууму горючий газ, поступающий к ниппелю под относительно малым давлением (0,1 … 10 МПа), подсасывается (инжектируется) в корпус горелки и далее, проходя снаружи инжектора, попадает в смесительную камеру. Образовавшаяся в смесительной камере горючая смесь, состав которой регулируют вентилями горелки, выходит из горелки через мундштук и поджигается. При гашении пламени сначала закрывают вентиль горючего газа, а затем кислородный вентиль.

Теплота, отражаемая от свариваемой детали при длительной работе, вызывает перегрев наконечника, который приводит к повышению давления горючей смеси в трубке наконечника и дополнительному сопротивлению поступления газов. Такое сопротивление больше отражается на поступлении горючего газа, поскольку он попадает в горелку под меньшим давлением, чем кислород. В результате изменяется состав горючей смеси и уменьшается скорость истечения, что может вызвать хлопки и обратные удары. Для устранения перегрева наконечник охлаждают в чистой воде в приоткрытом положении кислородного вентиля так, чтобы кислород выделялся в воду небольшими пузырьками для исключения попадания воДы внутрь горелки.

Засорение мундштука брызгами металла также создает дополнительное сопротивление истечению газа и вызывает хлопки.

Безынжекторная горелка работает при равных значениях давления кислорода и горючего в пределах 0,01 …0,1 МПа. Газы, перемешиваясь в смесительной камере, Поступают на выход мундштука, образуя пламя. Достоинством этой горелки является постоянство состава горючей смеси.

Универсальная инжекторная горелка ГС-53 со сменными наконечниками № 1—7 предназначена для сварки металлов толщиной 0,5 … 30 мм. Все наконечники горелки работают при давлении кислорода 0,1 … 0,4 МПа и ацетилена свыше 0,001 МПа.

Инжекторную сварочную горелку ГСМ-53 малой мощности применяют при сварке малоуглеродистой стали толщиной 0,2 … 4 мм и пайки тонких деталей из черных и цветных металлов.

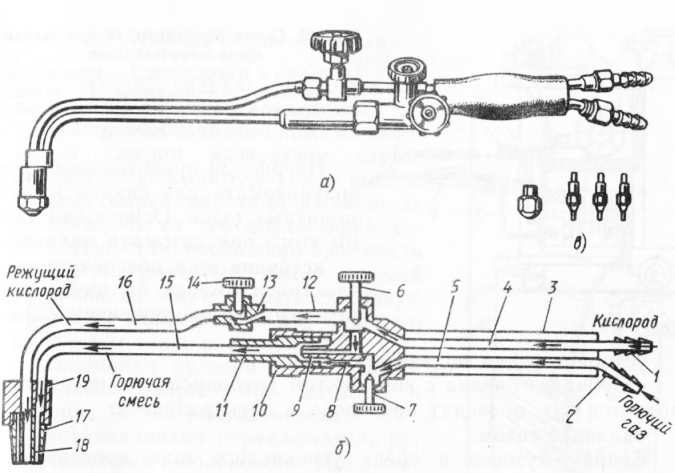

Универсальный ацетиленокислородный резак “ Маяк-1” и резак для газов — заменителей ацетилена “Маяк-2”, как и ранее выпускавшиеся резаки “Пламя”, “Факел” и др., являются резаками с узлами инжекции в наконечнике. Они имеют одинаковую схему и отличаются друг от друга только размерами некоторых деталей.

Рукава для газовой сварки и резки металлов согласно ГОСТ 9356-75* изготовляют из резинотканевых материалов. В зависимости от назначения рукава делят на три класса: 1 — для ацетилена, природного газа, пропана и бутана; II—для бензина и керосина или их смеси; III —для кислорода. Рукава II класса выполняют из бензостойкой резины, и они могут также использоваться для сжиженных газов. Для определения герметичности рукавов всех трех классов их испытывают давлением в 2 раза большим, чем предельное рабочее давление.

Наиболее широко используют рукава диаметром 6,3 и 9 мм. При недостаточной длине рукавов I и III классов соединение отдельных отрезков длиной не менее 3 м осуществляют посредством двусторонних латунных ниппелей с закреплением винтовыми хомутами. Нельзя использовать соединительные ниппели для рукавов II класса. Следует постоянно следить за их герметичностью, особенно в местах присоединения к аппаратуре и в соединениях.

В зависимости от назначения согласно ГОСТ 9356—75* наружный слой рукава имеет соответствующую окраску.

При сварке пропан-бутановой смесью используют резинотканевые рукава, рассчитанные на давление 0,6 МПа.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Оборудование для газосварочных работ"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы