Строй-Техника.ру

Строительные машины и оборудование, справочник

Обоснование рациональных режимов технического обслуживания автомобилей представляет значительные трудности. Это обусловливается тем, что скорость изнашивания автомобиля зависит от большого числа случайных факторов. Поэтому даже после одинакового пробега в одних и тех же условиях эксплуатации различные агрегаты и системы автомобиля требуют разных по характеру и объему технических воздействий. В этом заключается одно из основных противоречий планово-предупредительной системы технического обслуживания автомобилей. Техническая диагностика помогает достоверно определить техническое состояние автомобиля в данный период времени и устранить вышеуказанное противоречие.

Главное в обосновании режимов технического обслуживания автомобиля — установление оптимальной периодичности проведения контрольно-осмотровых, регулировочных и смазочных работ. Периодичностью выполнения этих работ определяется номенклатура видов технических обслуживаний и объем обязательных работ того или иного вида обслуживания.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Для установления периодичности проведения контрольно-осмотровых и регулировочных работ пользуются следующими критериями:

1) предельно допустимым увеличением зазоров (износов) в сопряженных парах;

2) характеристикой скорости изнашивания трущихся поверхностей деталей;

3) предельно допустимым изменением рабочих характеристик механизмов и агрегатов;

4) предельно допустимым изменением эксплуатационно-технических свойств автомобиля или агрегата;

5) экономической целесообразностью выполнения контроль-но-осмотровых, регулировочных и смазочных работ и работ по замене деталей.

Увеличение зазора выше предельно допустимого (бтах) вызовет аварийное изнашивание деталей, протекающее с большой скоростью (рис. 1). Работа сопряженных пар в зоне аварийного износа недопустима. Зазор бШах можно компенсировать регулировкой, т. е. смещением деталей (если сопряжение регулируемое) или заменой деталей (если сопряжение нерегулируемое).

При техническом обслуживании автомобиля (после пробега / км) ресурс различных сопряжений будет не одинаков. В зависимости от величины образовавшихся зазоров все сопряжения автомобиля можно разделить на три группы. Сопряжения первой группы к этому времени исчерпают свой ресурс (зазоры в этих сопряжениях будут равными или несколько большими бтах). Все эти сопряжения при техническом обслуживании необходимо регулировать.

Экспериментальные исследования показали, что при эллипс-ности и конусности шатунных шеек коленчатого вала двигателя ГАЗ-51, равной 0,06 мм, и при зазорах в подшипниках 0,05 мм (предельно допустимый зазор 0,12 мм) скорость изнашивания их равна скорости изнашивания при предельно допустимом зазоре.

Таким образом, пробег автомобиля между последующими регулировками будет все время сокращаться и наступит такой период, когда регулировка сопряжений без ремонта деталей станет нецелесообразной.

Для установления периодичности технического обслуживания автомобиля по величине предельно допустимого зазора каждого сопряжения необходимо знать бтах, Аб и 8. Величины этих параметров можно определить специальными лабораторно-стендовыми или лабораторно-эксплуатационнымй испытаниями, расчетным путем или на основании статистической обработки материалов группы автомобилей.

Теоретические методы расчетов предельно допустимых изно-сов деталей машин разработаны еще недостаточно. Поэтому на практике руководствуются опытными данными или субъективными заключениями специалистов. В результате этого происходит либо недоиспользование ресурса детали, либо рост заявочных ремонтов (если детали заменяются с опозданием).

Теоретические методы определения предельно допустимых зазоров для некоторых сопряжений автомобилей и тракторов были разработаны В. И. Казарцевым и В. В. Ефремовым, а также сотрудниками Научно-исследовательского института автомобильного транспорта (НИИАТ).

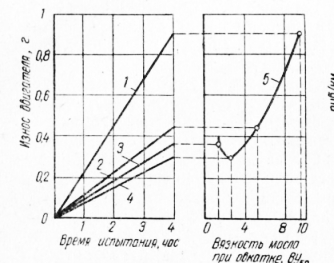

Характеристика скорости изнашивания (изменение скорости изнашивания по времени или пробегу) может быть принята в качестве критерия для оценки предельного состояния сопряженных пар и, естественно, периодичности их обслуживания. Резкое увеличение скорости изнашивания деталей может произойти в результате увеличения зазора в сопряженных парах выше предельно допустимого значения, загрязнения смазки или изменения ее физико-химических констант, структурных превращений в поверхностных слоях металла, износа упрочняющего поверхностного слоя деталей, резкого возрастания удельных давлений, температуры поверхностей и т. д. Поэтому при резком увеличении скорости изнашивания сопряжений автомобиль должен быть оставлен для выполнения определенных технических воздействий (регулировки зазоров или замены деталей, смены смазки и т. д.). Характеристикой скорости изнашивания можно также пользоваться для подбора смазочных материалов и оценки их износных свойств, обоснования рациональных режимов обкатки машин, оценки эффективности модернизации и пр. (рис. 2).

Характеристику скорости изнашивания сопряженных пар можно построить на основании данных стендовых испытаний или на машинах, работающих в производственных условиях.

Установление периодичности технического обслуживания агрегатов, механизмов (систем) автомобиля по предельно допустимому изменению рабочих характеристик основано на том, что для каждого из них существует предельное изменение рабочей характеристики (предельное состояние), после которого работа механизма или агрегата становится технически или экономически нецелесообразной. Сопоставляя рабочую характеристику с характеристикой, полученной в процессе испытаний, можно сделать обоснованное заключение о необходимости технического обслуживания проверяемого агрегата, механизма системы, прибора. Например, о необходимости регулировки двигателя можно сделать заключение по величине развиваемой мощности и по расходу топлива, о необходимости регулировки тормозов — по длине тормозного пути и синхронности остановки колес; о необходимости регулировки топливного насоса дизеля— по величине коэффициента подачи и т. д. В ряде случаев пользуются косвенными параметрами выходных процессов, которые достаточно точно характеризуют техническое состояние механизма, агрегата, системы и т. д.

Необходимость технического обслуживания автомобиля может быть обусловлена изменением его эксплуатационно-технических свойств (скоростных, надежности, экономичности и др.)-Эксплуатация автомобиля с предельно допустимыми изменениями его эксплуатационно-технических свойств сопровождается уменьшением производительности и увеличением себестоимости перевозок. При пользовании перечисленными и другими критериями должны быть обоснованы предельно допустимые изменения этих критериев (или поле допуска их).

Экономический критерий установления целесообразной периодичности технического обслуживания механизмов или агрегатов автомобиля основан на сопоставлении затрат на техническое обслуживание этих агрегатов с изменением их срока службы.

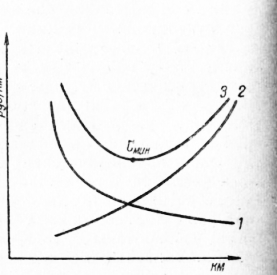

На рис. 3 дан график установления целесообразной периодичности замены деталей в зависимости от величины эксплуатационных затрат. Кривая 1 показывает изменение удельных затрат по замене деталей (стоимость рабочей силы и запасных частей на 1 пробега автомобиля) в зависимости от периодичности их смены, а кривая 2 — изменение удельных затрат на эксплуатационные материалы в зависимости от периодичности смены этих деталей (на 1 км пробега). Эти кривые строятся по расчетным данным, а кривая — методом графического суммирования кривых. Она показывает изменение суммарных расходов (стоимости замены деталей и эксплуатационных материалов) на 1 км пробега в зависимости от интенсивности технического обслуживания. Минимальное ‘ значение суммарных расходов (точка Сщщ) показывает целесообразную периодичность смены деталей. Этот метод может быть использован для установления оптимальной периодичности смены поршневых колец, поршней, расточки цилиндров и других деталей.

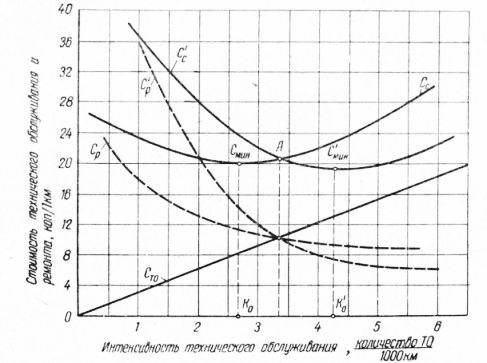

Г. В. Крамаренко обосновал возможность применения экономических критериев для установления рационального режима технического обслуживания автомобилей в конкретных условиях эксплуатации. Оптимальная периодичность технического обслуживания автомобиля определяется точкой минимума (Cmin) на суммарной кривой удельной стоимости технического обслуживания и ремонта. Этот метод может быть использован для корректировки режимов технического обслуживания применительно к конкретным условиям эксплуатации.

Иногда бывает недостаточно одного критерия для решения вопроса о техническом состоянии деталей механизмов и агрегатов автомобиля. В этом случае целесообразно пользоваться несколькими критериями. Например, при решении вопроса о целесообразности замены поршневого кольца можно руководствоваться его износом; уменьшением его упругости, увеличением расхода масла двигателя, снижением давления конца сжатия в цилиндре и т. д. Поэтому сначала необходимо пользоваться косвенными критериями, которые дают возможность установить техническое состояние деталей или механизмов без их разборки. После установления потребности в разборке механизма или ^агрегата можно производить непосредственные обмеры деталей.

Установив тем или иным методом необходимую периодичность в техническом обслуживании сопряжений, механизмов и агрегатов автомобиля, составляют специальные графики.

Оптимальную периодичность контрольно-осмотровых и регулировочных работ можно выбрать на основании анализа достаточной статистической информации, характеризующей закономерность возникновения отказов как случайных событий.

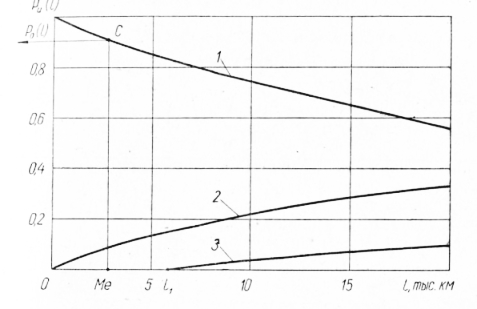

В качестве критериев для выбора оптимальной периодичности обслуживания могут быть использованы такие характеристики эксплуатационной надежности, как вероятность безотказной работы и параметр потока отказов.

Периодичность технического обслуживания автомобилей необходимо определять поагрегатно, отдельно для каждого периода эксплуатации (приработки, нормальной эксплуатации, периода интенсивного старения).

В период эксплуатации можно принять, что поток отказов автомобиля удовлетворяет условиям стационарности. Применив теорему о повторении опытов, нетрудно доказать, что распреде

Анализ этих характеристик позволяет выбрать оптимальную периодичность технического обслуживания автомобиля. Величина ее определяется медианным значением отрезка на оси абсцисс 0 —1\ (вероятность возникновения двух и более отказов автомобиля на отрезке 0 — h равна нулю); эксплуатационная надежность автомобиля при этом равна величине ординаты точки С.

В соответствии с предельной теоремой Пальма распределение отказов по закону Пуассона можно считать практически выполненным при любых функциях надёжности элементов, если число последних достаточно велико. В том случае, когда агрегат автомобиля имеет сравнительно небольшое число сменных элементов, функции надежности таких элементов могут заметно отличаться от экспоненциальных.

Аналогичное положение складывается и в случае резервирования, когда отдельные элементы объединяют в один сложный элемент и считают, что он выходит из строя тогда, когда вышли из строя все составляющие его элементы. Функция надежности такого сложного элемента не будет экспоненциальной даже в том случае, если функции надежности отдельных элементов экспоненциальны.

Необходимо отметить, что при определении периодичности технического обслуживания автомобилей учитываются следующие отказы: нарушение стабильности затяжки, герметичности крепежных соединений, регулировок механизмов или систем, прекращение подачи топлива или смазки; часто повторяющиеся поломки деталей и все отказы, влияющие на безопасность движения.

Сбор информации об отказах автомобилей необходимо проводить при подконтрольной эксплуатации их в типичных условиях.

потока отказов агрегатов в соответствующих категориях условий эксплуатации.

После выбора периодичности технического обслуживания (поагрегатно для каждого периода эксплуатации) формируется система технического обслуживания автомобиля (число видов обслуживания, периодичность их выполнения, перечень работ и трудоемкость). При формировании системы технического обслуживания автомобилей необходимо руководствоваться следующими соображениями:

1) число видов технического обслуживания должно быть минимальным. Это дает возможность облегчить организацию работ по техническому обслуживанию автомобилей в крупных автотранспортных предприятиях и уменьшить стоимость их выполнения;

2) высшие номера технических обслуживаний должны включать в себя номенклатуру работ низших номеров обслуживаний. При такой системе обеспечивается проверка всех механизмов и агрегатов автомобиля за цикл обслуживания и устраняется возможность возникновения отказов автомобиля на линии. Для соблюдения этого условия периодичность высших номеров обслуживания должна быть кратной периодичности низших номеров обслуживаний:

3) избегать ненужных разборок и регулировок сопряженных пар;

4) предусматривать возможность механизации и автоматизации работ по техническому обслуживанию автомобиля.

Совершенно очевидно, что вновь запроектированную систему технического обслуживания или принятую на основании опыта работы и идентичных предприятий необходимо после внедрения корректировать.

Эффективность принятой системы, как указывалось выше, оценивают величиной коэффициента технической готовности парка, затратами на 1 км пробега (суммарными затратами на техническое обслуживание и ремонты автомобиля), сокращением объемов заявочных ремонтов и уменьшением числа автомобилей, возвращающихся с линии по техническим неисправностям.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Обоснование рациональных режимов технического обслуживания автомобилей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы