Строй-Техника.ру

Строительные машины и оборудование, справочник

При расчете на прочность необходимо выбрать опасное для данной наиболее неблагоприятной нагрузки сечение рассчитываемого элемента, определить напряжения и деформации, возникающие в нем при наиболее неблагоприятных условиях нагружения, и установить, в какой мере эти деформации и напряжения опасны для выбранного материала. Таким образом, расчетом необходимо убедиться в том, что напряжения, возникающие в опасном сечении рассчитываемого элемента, не вызовут разрушений, если он изготовлен из хрупкого материала, или остаточных деформаций, если элемент изготовлен из пластичного материала.

К хрупким машиностроительным материалам относятся чугун, высокоуглеродистые и высоколегированные закаленные стали. Однако при известных условиях пластичные материалы, в частности углеродистые и низкоуглеродистые стали, также переходят в хрупкое состояние. Причиной этого может быть влияние технологических факторов, формы элемента и т. д. Известно также, что низкая температура окружающей среды или импульсный характер нагрузки приводят пластичный в нормальных условиях материал к хрупкому разрушению. Во всех этих случаях в основу проверки прочности рассчитываемого элемента должен быть положен предел прочности материала ст„.

Для пластичных материалов, когда, исходя из условий эксплуатации, нет оснований предполагать перехода их в хрупкое состояние, основным критерием прочности является предел текучести сгт.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Влияние особенностей рассчитываемого элемента, отличающих его от эталонного образца, определяется рядом факторов — размерами и формой поперечного сечения детали, ее конфигурацией, качеством и видом обработки поверхности, наличием различных концентраторов напряжений. Поэтому использование значений ав и сгт непосредственно в качестве критериев прочности предельных напряжений допустимо лишь в случаях, когда эти факторы отсутствуют и рассчитываемый элемент мало отличается от эталонного образца. В большинстве случаев для установления предельного напряжения вводятся соответствующие коэффициенты.

Влияние концентраторов напряжения может быть учтено в первом приближении посредством эффективного коэффициента р концентрации напряжения. Этот коэффициент показывает, во сколько раз предел выносливости эталонного образца больше предела выносливости материала. Концентрация напряжений возникает в местах резкого изменения диаметра вала или оси у шпоночных канавок, в местах расположения шлицев, резьбы, отверстий и т. д., а также при наличии внутренних напряжений в местах неподвижной посадки сопряженных деталей и коррозионных изъянов. Концентраторами напряжений являются также заклепочные и сварные швы.

Коэффициент р изменяется для указанных случаев в пределах от 1,4 до 3,5, причем значение его зависит не только от вида и формы ослабления сечения, но и от качества и состояния материала. Так, для материалов в пластичном состоянии при прочих равных условиях коэффициент р значительно меньше, чем для материалов, находящихся в хрупком состоянии. Именно это позволяет при определении предельного напряжения для материала в пластичном состоянии не учитывать влияния концентрации напряжений. Увеличение предела прочности сталей повышает их чувствительность к концентрации напряжений.

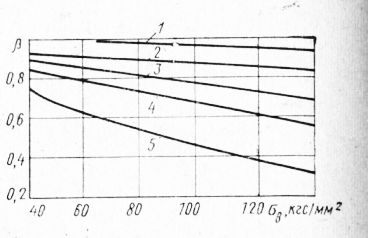

С увеличением размеров элемента по сравнению с размерами эталонного образца снижаются прочностные свойства, т. е. значения предела прочности ав и предела текучести сгт, что может быть учтено при определении предельного напряжения посредством мощностных факторов Кв и Хт,’ последние могут быть оценены по опытным зависимостям, одна из которых показана на рис. 60.

ших напряжений и дефектов поверхности. Влияние качества обработки на предел выносливости образцов при изгибе и кручении показано на рис. 1. Упрочнение поверхности деталей повышает предел выносливости образцов в среднем в 1,2— 2,0 раза.

Следует подчеркнуть, что обязательным почти для всех случаев является прочностной расчет на действующую в наиболее неблагоприятных сочетаниях с имеемыми случайную нагрузку. В тех случаях, когда эта нагрузка носит импульсивный (ударный) характер, ее величину можно определить одним из изложенных способов, после чего известное расчетное усилие кладется в основу квазистатического расчета.

При расчетах на ударную нагрузку диаграмма напряжение — относительная деформация, построенная для статических условий нагружения, не может быть использована в принципе. Чем больше скорость нагружения, тем выше располагается диаграмма а — е по отношению к диаграмме, построенной для статической нагрузки, хотя характер ее остается идентичным. В то же время повышение идет довольно медленно, поэтому диаграмму о—е можно принять стабильной для достаточно широкого диапазона скоростей нагружения. На рис. 62 сопоставлены динамические (1) и статические (2) диаграммы а — е соответственно для мягкой стали, алюминия и меди при скорости удара 44—48 м/с.

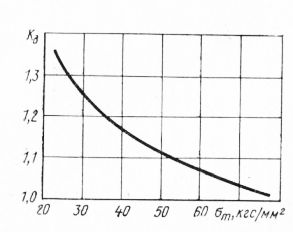

Таким образом, при ударной нагрузке статический предел прочности ств и статический предел текучести ат уже не могут служить критериями для проверки прочности элементов конструкции. Учет влияния скорости нагружения может быть осуществлен посредством коэффициента Сд, значения которого представлены на рис. 3 в функции статического предела текучести для широкого диапазона сталей различных марок.

Рис. 1. Влияние качества обработки на предел выносливости (по Серенсену С. В.):

1 — зеркальное полирование; 2 — грубое полирование; 3 — тонкая механическая обработка; 4 — грубое шлифование; 5 — наличие окалины

Рис. 2. Диаграмма напряжение — относительная деформация при динамической (1) и статической (2) нагрузках для мягкой стали (а), алюминия (б) и меди (в)

1 — для углеродистых и марганцовистых сталей; 2 — для легированных сталей; 3 — для серого чугуна

Приведенный график построен по экспериментальным данным при растягивающем ударе на копре и относится, таким образом, к скорости удара 5—6 м/с. В то же время экспериментально установлено, что при изменении скоростей нагружения от 0,5 до 6 м/с не обнаружено существенного изменения динамического предела текучести для сталей. При расчетах, связанных с ударным нагружением машин для земляных работ, скорость удара в подавляющем большинстве случаев не выходит за пределы указанного диапазона.

С другой стороны, чрезмерная скорость удара, превышающая критические значения 15—30 м/с, при которой уже в первый момент в месте удара возникает пластическая деформация или хрупкое разрушение независимо от величины ударяющей массы, менее опасна. В этом случае возникает локализованное повреждение элемента, испытывающего ударную нагрузку.

Рис. 3. Значения коэффициента, учитывающего изменение механических свойств стали при импульсивной нагрузке

Многочисленность факторов, влияющих на прочностные свойства рассчитываемого элемента, и невозможность точного их определения приводят к необходимости при сопоставлении действующего в опасном сечении максимального напряжения с предельным вводить определенный коэффициент запаса прочности, который можно использовать при предварительных расчетах.

В указанных в таблице диапазонах минимальные значения п относятся к элементам с более чистой поверхностью, относительно простой конфигурацией и достаточно достоверной методикой расчета.

При сложном напряженном состоянии — одновременном действии нормальных и касательных напряжений необходимо привести их либо только к нормальным, либо только к касательным, после чего, воспользовавшись приведенными выше зависимостями, произвести дальнейший расчет.

В большинстве случаев работа элементов машин происходит при переменном рабочем режиме — при различных скоростях движения и нагрузках. Поэтому при расчетах на долговечность принято оперировать понятием эквивалентного режима, по своему влиянию на долговечность детали, узла или машины равноценному действующему фактически переменному режиму.

Известно, что элементы машин и инженерных конструкций, испытывающие в процессе эксплуатации циклические нагрузки, часто разрушаются при напряжениях, значительно меньших не только предела прочности материала, но даже и предела текучести. Случаи такого разрушения имеют место при деформации любого вида. Циклическая нагрузка в процессе действия относительно быстро меняет свою величину или величину и знак.

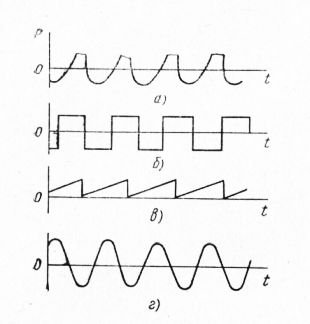

На рис. 4, а показан общий случай периодической закономерности, а на рис. 4, б, в и г — соответственно прямоугольная, пилообразная и синусоидальная закономерности изменения циклической нагрузки. Если действительный закон изменения циклической нагрузки во времени сложен, его обычно рассматривают как синусоидальный.

Динамические нормальные и касательные напряжения, возникающие в элементах машин под действием циклической нагрузки, называют циклическими напряжениями.

Рис. 4. Графики характерных циклических нагрузок:

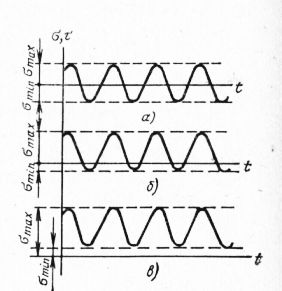

Рис. 5. Циклы нагрузки:

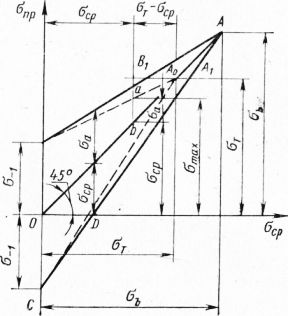

Рис. 6. Теоретическая диаграмма предельных напряжений

Чем больше абсолютная величина напряжения цикла, тем меньшее число циклов может выдержать элемент, испытывающий эту нагрузку.

Наибольшее по абсолютной величине нормальное или касательное напряжение в материале элемента конструкции, при котором и ниже которого не происходит его разрушение даже при неограниченном числе циклов, называется пределом выносливости. Для обозначения предела выносливости символу от или т присваивают индекс, соответствующий коэффициенту асимметрии.

Долговечность работы конструкции зависит от характера приложения нагрузки; особенностей рассчитываемого элемента, отличающих его от эталонного образца; режима работы, учитывающего нестационарность приложения нагрузки — ее частоты и интенсивности.

Уместно отметить, что масштабный фактор практически не сказывается на пределе выносливости при кручении деталей из алюминиевых сплавов, низколегированных и термически обработанных сталей. Только для сталей средней твердости по данным Донстона, испытавшего на кручение образцы валов диаметром от 2,54 до 165 мм, было установлено ощутимое влияние масштабного фактора на предел выносливости.

При расчете по предельным состояниям учитываются условия работы рассчитываемого элемента, степень неоднородности материала, состояние поверхности, способ изготовления и другие факторы. Впервые научное обоснование расчету на прочность по предельным состояниям применительно к строительным конструкциям было дано Н. С. Стрелецким, который использовал для этой цели теорию вероятности и математическую статистику. Использование принципа расчета на прочность по предельным состояниям в полной мере применительно к строительным машинам и станет возможным после дальнейшего детального изучения их работы и накопления необходимого статистического материала.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Общая методика расчета на прочность и долговечность по предельным состояниям"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы