Строй-Техника.ру

Строительные машины и оборудование, справочник

Качество бетонных смесей и экономия расхода цемента в большинстве случаев зависят от точности дозирования компонентов, которую обеспечивает в основном автоматизация технологического смесеприготовительного оборудования.

Системы управления дозаторами цикличного действия должны работать с автоматическими приборами, которые непрерывно регистрируют взвешиваемый материал, учитывают влажность песка и щебня, а также имеют возможность дистанционной передачи показаний циферблатного указателя задатчиков масс.

Смесеприготовительное оборудование и средства автоматизации бетоносмесительных установок и цехов (заводов) работают в условиях запыленности и повышенной влажности, поэтому основными требованиями к автоматизированным системам являются надежность в работе, простота в обслуживании, гибкость в управлении из-за частой смены рецептов смеси (многомарочность).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

На бетоносмесительных установках и заводах железобетонных изделий эксплуатируют различные системы автоматизации цикличного дозирования и приготовления бетонных смесей.

Системы автоматического управления классифицируют по виду используемой энергии (электрические и пневматические), способу задачи масс (с путевыми бесконтактными выключателями и с сельсинами) и по элементной базе (релейно-контактные и бес-контактные).

Любая система управления состоит из двух основных частей-электрической (релейной или логической полупроводниковой), которая управляет механизмами загрузки (выгрузки) дозатора и устройства для задания дозы, снабженного датчиками.

Задатчики массы предназначены для оперативного задания дозы компонента. Время перестройки с одной дозы на другую не превышает 3—5 с и число рецептов (доз) при многомарочной технологии составляет 10—20.

Электрические системы управления, серийно выпускаемые по типовым проектам, работают с путевыми выключателями типа БК (БК-А), которые устанавливают на циферблатном указателе. Основным достоинством таких систем управления является простота устройств, фиксирующих достижение заданной массы. Информация, получаемая от датчиков массы, используется для обеспечения автоматического управления процессом дозирования по заданной рецептуре.

Однако при неравномерном истечении материала скорость движения пластинки, установленной на стрелке циферблатного указателя, увеличивается, длительность выходного сигнала датчика резко уменьшается и реле не успевает срабатывать: возникают «проскоки» стрелки весового указателя относительно отметки заданной массы, поэтому точность дозирования резко снижается. Кроме того, датчики отмечают только заданную массу на циферблате указателя и не учитывают массу падающего «столба», что также приводит к дополнительным погрешностям дозирования компонентов бетонной смеси.

Этих недостатков не имеют потенциометрические датчики массы, являющиеся источником аналогового сигнала. Точность дозирования систем с потенциометрическими датчиками достаточно высокая. Однако потенциометрические датчики обладают существенным недостатком ввиду наличия скользящего контакта (реостата), что вызывает электрическую дугу при движении контакта вдоль элемента. Долговечность прецизионных (особо точных) потенциометрических датчиков составляет 500 ООО циклов, а в пересчете на длительность работы при дозировании 0,5—1 год. Кроме того, при прохождении тока потенциометр нагревается, что приводит к изменению сопротивления и нарушению его линейности.

В наиболее распространенных системах для дистанционного задания дозы компонента используется сельсинная пара. Сельсин-датчик на пульте устанавливает нужную дозу, сельсин-приемник отрабатывает задание. Такая индикаторная синхронная передача с сельсином-датчиком БД-404А и сельсином-приемником БС-404А имеет угловую ошибку передачи 1—1,5°.

Исполнительные механизмы оказывают большое влияние на чество и надежность работы системы дозирования, так как они ка авЛЯЮт затворами накопительных бункеров сыпучих материалов Приводятся исполнительные механизмы дозаторов силовыми пневмоцилиндрами. Динамика силовых пневматических цилинд-ов существенно влияет на точность дозирования, так как затворы имеют переменные механические параметры (нагрузки и силы

трени^ контроллера «Ломиконт» разработана пневматическая система точного дозирования, которая определяет скорость поступления материала в весовой бункер и выполняет соответствующую коррекцию учета падающего «столба» дозируемого материала.

В настоящее время серийно выпускают мобильные (передвижные) и секционные (сборно-разборные) бетоносмесительные установки СБ-134, СБ-140, СБ-145, СБ-171, СБ-164, которые оснащены весодозировочным оборудованием ВДБ-250, ВДБ-500/750, ВДБ-1500 с системами автоматического управления процессом приготовления бетонной смеси на базе блока БАУ-9. Эти системы построены на релейно-контактных элементах с применением микроэлектроники и обеспечивают автоматический режим работы при одномарочном приготовлении бетонной смеси.

Для централизованного контроля и управления технологическими процессами приготовления бетонных смесей на стационарных бетоносмесительных заводах периодического действия предназначена система «Цикл-БС», выполненная на элементах промышленной пневмоавтоматики УСЭППА. Один комплект системы обеспечивает автоматизацию одной дозировочно-смесительной секции (оборудованной одним дозатором цемента, двумя дозаторами жидкости, тремя двухкомпонентными дозаторами заполнителей и двумя смесителями) и выполняет следующие функции:

— автоматическое и дистанционное управление дозированием массы девяти компонентов для десяти приготовляемых рецептур (марок) бетонной смеси и централизованный контроль заданных и фактических значений доз;

— автоматическое вычисление и сигнализацию перегрузки дозаторов, сигнализацию состояния дозаторов и исполнительных механизмов;

— автоматическое суммирование расхода цемента; автоматический отсчет времени перемешивания смеси в каждом из бетоносмесителей и числа замесов по каждой марке;

— выдает сигналы в систему управления надбункерным отделением для подачи заполнителей и цемента.

Эта система автоматизации не обеспечивает коррекции состава бетона в зависимости от влажности заполнителей и не позволяет приготавливать дробные замесы.

В последние годы широкое применение получили системы на базе микропроцессоров. Входящая в комплексы управляющая цифровая электронно-вычислительная машина реализует алгоритм оптимизации состава бетона, осуществляет обработку ре. зультатов оценки свойств исходных материалов и на основе этой информации определяет дозы материалов. В цифровую ЭВМ вводят результаты измерения зернового состава заполнителей и их влажности, удельной поверхности песка и тонкости помола цемента. Система обеспечивает автоматизированный контроль подвижности свежеприготовленной бетонной смеси, что имеет существенное значение для обеспечения заданных свойств изделий из бетона. Алгоритм оптимизации, реализуемый цифровой ЭВМ, представляет собой группу зависимостей, по которым на основе измеряемых параметров компонентов и заданных свойств бетона определяют подлежащие отвешиванию дозы компонентов.

Результаты расчета выдаются из ЭВМ в аналоговое управляющее устройство, которое обеспечивает прием информации о взвешиваемых дозах компонентов, хранение полученной информации, а также управление процессом дозирования компонентов и приготовления бетонных смесей. К достоинствам такой комплексной системы следует отнести возможность автономного функционирования аналоговых управляющих устройств при отказе цифровой ЭВМ, а также оперативного вмешательства обслуживающего персонала в ход процесса при сохранении автоматического режима работы оборудования.

Микропроцессорная система обеспечивает приготовление до тридцати рецептов (марок) бетона, в состав каждого из которых может входить до десяти различных компонентов, в том числе жидкие химические добавки.

Система управления любого уровня автоматизации должна удовлетворять следующим требованиям:

— точность взвешивания ±2% для цемента и жидкостей, ±2,5% для заполнителей (ГОСТ 7473—85);

— возможность задания двадцати марок бетонной смеси и более; время цикла дозирования не более 30 с; время перестройки заданной дозы 2—5 с; коррекция дозы воды в зависимости от влажности заполнителей;

— достаточная надежность блоков и узлов управления и технологического оборудования.

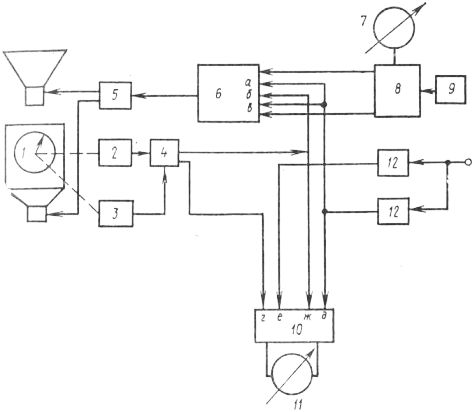

Рассмотрим структурную схему системы автоматического управления процессом дозирования компонентов бетонной смеси с применением сельсина в качестве датчика массы.

При взвешивании дозы изменение углового положения стрелки циферблатного указателя преобразуется сельсином-датчиком в напряжение, фаза которого пропорциональна углу поворота стрелки. Скорректированное сигналом датчика скорости озирования напряжение сельсина подается в блок динамической коррекции, где формируются импульсы опорного напряжения возбуждаемого источником питания. Заданное значение дозы устанавливает оператор по индикатору задания резисторно-емкостным задатчиком. Напряжение задатчика формирователем преобразуется в прямоугольные импульсы задания, длительность которых определяется напряжением задатчика.

Рис. 1. Структурная схема дискретной системы управления цикличным дозированием:

1 — циферблатный указатель, 2 — сельсин-датчик, 3 — датчик скорости дозирования, 4 — блок динамической коррекции, 5 — блок управления, 6, 10 — триггеры, 7 — индикатор задания, 8 — формирователь импульсов обработки задания, 9 — задатчик, И — индикатор оперативного контроля, 12 — источник питания

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Общие сведения об автоматизация бетоносмесительных установок и заводов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы