Строй-Техника.ру

Строительные машины и оборудование, справочник

Наиболее часто встречаются следующие неисправности системы питания:

1) недостаточная подача топлива к насос-форсункам;

2) подсос воздуха в соединениях;

3) неправильная работа насос-форсунок.

Ниже приведены основные операции по обслуживанию системы.

Проверка циркуляции топлива

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Недостаточную подачу топлива к насос-форсункам можно обнаружить по снижению мощности двигателя, неустойчивой и неравномерной его работе, значительной вибрации, по резкому затруднению пуска, остановкам двигателя при работе с малым числом оборотов коленчатого вала.

Недостаточная подача топлива к насос-форсункам может быть вызвана:

1) подсосом воздуха в систему питания;

2) засорением фильтрующих элементов топливных фильтров грубой или тонкой очистки;

3) засорением фильтрующих элементов насос-форсунок;

4) неисправностью топливного насоса.

Циркуляцию топлива в системе можно проверять несколькими способами.

Наилучший способ проверки состоит в присоединении специального контрольного манометра между ниппелем подводящей топливной магистрали и подводящим ниппелем какой-либо насос-фор-сунки (для присоединения контрольного манометра следует отсоединить какую-либо из подводящих трубок насос-форсунки).

Если давление топлива более 3 кг/см2 при числе оборотов коленчатого вала 2000 в минуту, нужно снять насос-форсунки и проверить в мастерской состояние их фильтров.

Если фильтры насос-форсунок в хорошем состоянии, но давление топлива выше указанного, возможно засорение дроссельного отверстия выходного штуцера отводящей магистрали. В этом случае следует вывернуть штуцер и прочистить отверстие.

Если при отсутствии подсоса воздуха в систему давление топлива ниже 1,2 кг/см2 при числе оборотов коленчатого вала 2000 в минуту, возможно засорение элемента топливного фильтра грубой или тонкой очистки. В этом случае следует снять элемент фильтра, промыть его или заменить новым.

Вторым методом проверки работы топливной системы является проверка интенсивности струи топлива, поступающего из отводящей магистрали.

Этим способом циркуляцию топлива в системе рекомендуется проверять при числе оборотов коленчатого вала двигателя 1200 в минуту; при этом количество топлива, поступающего из отводящей магистрали, должно быть не менее 1,5 л/мин. Для этой проверки следует направить струю топлива, вытекающего из отводящей магистрали, в мерный сосуд.

Если количество поступающего из отводящей магистрали топлива меньше указанного, следует остановить двигатель и проверить состояние элементов топливных фильтров грубой и тонкой очистки, фильтров насос-форсунок и дроссельного отверстия выходного штуцера. При необходимости фильтры следует заменить.

Если после произведенных операций подача топлива остается недостаточной, следует снять топливный насос, разобрать и осмотреть перепускной клапан и другие детали. Чаще всего подача нарушается из-за попадания грязи в клапан.

Проверка герметичности системы

Для того чтобы выявить, нет ли подсоса воздуха, следует слегка отвернуть контрольную пробку на крышке топливного фильтра тонкой очистки.

При наличии подсоса воздуха в системе из-под пробки будет вытекать пена или топливо с пузырьками воздуха; при этом двигатель работает неустойчиво, со звонкими негромкими стуками.

Для определения места подсоса воздуха необходимо:

1) произвести внешний осмотр топливопроводов и их соединений. Если на топливоподводящей линии (до топливного насоса) будет обнаружено место подтекания топлива при неработающем двигателе, оно может оказаться местом подсоса воздуха при работе двигателя;

2) проверить затяжку всех соединений — от штуцера заборной трубки топливного бака до входного штуцера топливного насоса, включая и болты крышки топливного фильтра грубой очистки и болт перепускного клапана топливного насоса.

Если после проверки и подтяжки подсос воздуха не устранен, необходимо определить место подсоса при помощи контрольного бачка с топливом, имеющего трубку с такой гайкой, как и на концах топливных трубок. Бачок должен быть установлен выше уровня головки блока цилиндров. Наконечники трубки надо присоединить последовательно: к штуцеру топливного фильтра грубой очистки, затем к входному штуцеру топливного насоса.

После каждого присоединения бачка нужно пустить двигатель и установить, прекратился ли подсос воздуха. Если подсос не прекращается, следовательно, воздух проходит в соединеничх до места подключения бачка.

При обнаружении в соединениях топливопроводов таких неисправностей, как смятие латунной муфты, износ резьбы накидных гаек и штуцеров, неисправные детали следует снять и заменить новыми.

После устранения подсоса необходимо заполнить систему топливом, для чего надо отвернуть контрольную пробку на крышке фильтра грубой очистки.

Для удаления воздуха из системы питания нужно установить валик управления рейками насос-форсунок в положение, соответствующее минимальной подаче топлива к насос-форсункам, и провертывать коленчатый вал двигателя стартером до тех пор, пока топливо не начнет вытекать из отводящего топливопровода.

Воздух из системы питания можно удалить, прокачав систему топливом при помощи насоса безлампового пускового подогревателя.

Проверка работы топливного насоса

Исправный топливный насос во время работы на двигателе при 1200 об/мин коленчатого вала должен обеспечивать подачу не менее 1,5 л дизельного топлива, выходящего из угольника отводящего топливопровода за 1 минуту.

Через дренажное отверстие фланца насоса не должно быть течи топлива и масла. Допускается работа насоса с незначительным просачиванием топлива через сальники, а также появление отдельных капель топлива у дренажного отверстия фланца через несколько минут работы.

Неисправности топливного насоса можно устранить только в мастерской при наличии соответствующего инструмента. Для устранения неисправностей необходимо снять насос с двигателя.

Проверка насоса форсунок

Работа насос-форсунок в большой степени зависит от чистоты применяемого топлива, соблюдения сроков технического обслуживания и смены элементов фильтра.

Для длительной надежной работы двигателя необходимо, чтобы техническое обслуживание насос-форсунок производилось в специальных мастерских квалифицированным персоналом.

Насос-форсунки надо проверять во время второго технического обслуживания. При необходимости насос-форсунки следует разбирать и ремонтировать.

Снятие насос-форсунки. Насос-форсунки (кроме снятия для обслуживания) нужно снимать только в случае особой необходимости: при невозможности добиться равномерной работы цилиндров путем регулировки или при значительном дымлении из выпускной трубы. При снятии насос-форсунок рекомендуется пользоваться специальным приспособлением.

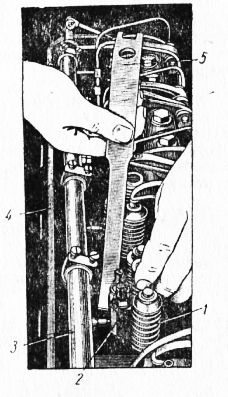

Рис. 1. Снятие насос-форсунок с помощью специального приспособления:

1 — пружина клапана; 2 — насос-форсунка; 3 — валик управления; 4 — головка блока цилиндров двигателя; 5 — приспособление-рычаг

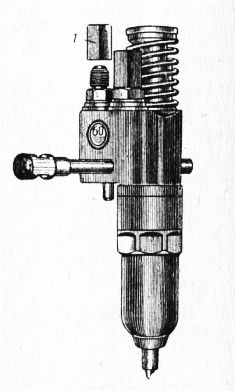

Рис. 2. Насос-форсунка с колпачковыми гайками:

1 — колпачковая гайка

Для снятия насос-форсунок необходимо отвернуть гайки топливных трубок насос-форсунок как со стороны насос-форсунок, так и со стороны ниппелей, ввернутых в головку.

После снятия топливных трубок надо немедленно навернуть колпачковые предохранительные гайки на штуцеры насос-форсунок и ниппели топливных магистралей или, в случае отсутствия колпачковых гаек, закрыть отверстия пробками из твердых пород древесины.

Затем следует вывернуть болты крепления стоек оси коромысел и откинуть коромысла, отвернуть (торцовым ключом с зевом 14 мм) гайку скобы крепления насос-форсунки. После этого нужно снять насос-форсунку.

При обратной установке насос-форсунки следует затянуть гайку крепления скобы; момент затяжки должен быть равен 2,6—3,3 кгм. В случае затяжки с большим моментом могут образоваться трещины в головке.

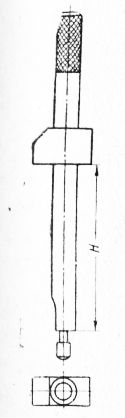

Перед установкой насос-форсунки надо тщательно протереть коническую часть гайки насос-форсунки. После затяжки гайки скобы насос-форсунки, гаек топливопроводов и болтов крепления стоек коромысел нужно отрегулировать установку плунжера насос-форсунки при помощи калибра, как показано на рис. 4.

Испытание насос-форсунок. Снятую с двигателя при техническом обслуживании или при обнаружении какой-либо неисправности насос-форсунку следует до ремонта подвергнуть испытанию на приборе для определения герметичности и проверить подачу топлива ее распыливающими отверстиями. Кроме этого, необходимо проверить, как перемещается рейка и плунжер. Проверять лучше непосредственно после снятия насос-форсунки с работающего двигателя.

Рейка должна перемещаться под действием собственного веса, а плунжер — под нажимом большого пальца руки на торец толкателя.

Проведенное испытание позволяет определить пригодность насос-форсунки для дальнейшей работы или установить необходимость ремонта.

Прибор состоит из плунжерного топливного насоса с рукояткой, топливного бачка, манометра высокого давления и топливопровода насос-форсунки.

Топливо поступает к насосу из топливного бачка, откуда нагнетается в испытываемую насос-форсунку.

Герметичность насос-форсунки нужно проверять при кинематической вязкости топлива 5,1—5,7 ест.

Рис. 3. Калибр для проверки установки плунжеров насос-форсунок:

Н — высота калибра

При этом испытании насос-форсунку устанавливают в приборе и к одному из ее штуцеров присоединяют топливопровод высокого давления, соединенный с насосом. На второй штуцер насос-форсунки навертывают колпачковую гайку с прокладкой из красной меди.

Торец толкателя насос-форсунки должен быть расположен (при нажатии на ручной привод) на расстоянии 33,3 мм от корпуса при полностью вдвинутой рейке.

При данном положении толкателя впускные отверстия втулки полностью перекрываются винтовыми кромками плунжера в положении, соответствующем максимальной подаче топлива.

После того, как давление в полости насоса достигло 50 кг/см3, оно не должно упасть ниже 19 кг/см2 за 55 сек.

Качество распыливания топлива насос-форсункой проверяют на том же приборе путем резкого нажима на рукоятку. При этом насос-форсунка должна распыливать топливо равномерно и мелко, а расположение струй должно быть симметричным. По форме, качеству распыливания и дальнобойности все струи топлива должны быть одинаковы.

Если рейка полностью вдвинута, то при впрыскивании топлива в атмосферу резким нажатием на толкатель плунжера насос-форсунки не должно быть подтекания топлива в виде капель. Допускается только незначительное увлажнение конца распылителя. Кроме того, при выходе топлива из сопловых отверстий распылителя не должно быть отделяющихся капель, движение которых не совпадает с осью отверстий.

Топливо, выходящее из сопловых отверстий, должно быть в однородном мелкораспыленном туманообразном состоянии.

Качество распыливания определяют на глаз.

Вместо прибора, изображенного на рис. 6, для проверки качества распыливания топлива насос-форсунками можно пользоваться рукояткой, шарнирно закрепленной в губках тисков.

Топливо следует впрыскивать в прозрачный сосуд.

При проверке распыливания топлива насос-форсунками необходимо предохранять глаза и руки от струи распыливаемого топлива, так как оно может повредить кожу, а это может вызвать заражение крови.

Давление, соответствующее открытию контрольного клапана, определяют на приборе, изображенном на рис. 7. Плунжер насос-фор-сунки устанавливают в такое положение, при котором отверстия во втулке открыты.

При повышении давления насосом фиксируют начало падения давления, соответствующее моменту открытия контрольного клапана; давление в начале открытия контрольного клапана должно быть в пределах 35—52 кг/см2.

Кроме этих приборов, рекомендуется иметь прибор для проливки, которым можно проверять состояние фильтров насос-форсунок. Прибор должен обеспечивать напор топливного столба высотой 1 м. Фильтры рекомендуется устанавливать на корпусе насос-форсунки.

Смена фильтрующего элемента топливного фильтра грубой очистки

Для смены фильтрующих элементов необходимо:

1) отвернуть сливную пробку и слить все топливо из корпуса фильтра;

2) отвернуть ключом 12 мм четыре болта крепления корпуса фильтра к крышке; снять корпус фильтра, удалить старьн фильтрующий элемент; тщательно промыть внутренние повер? ности корпуса чистым бензином или дизельным топливом;

3) поставить новый элемент и прокладку крышки, установить корпус на место и тщательно затянуть болты крепления корпуса к крышке;

4) отвернуть пробку и залить в фильтр чистое топливо; завернуть и тщательно затянуть пробку ключом 22 мм;

5) пустить двигатель и проверить, нет ли подсоса воздуха в соединениях фильтра. Если имеется подсос воздуха, подтянуть болты и соединения;

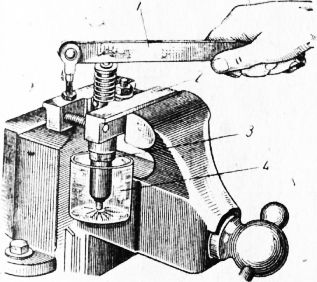

Рис. 6. Простейшее устройство для проверки распыливания топлива насос-форсунками:

1 — нажимная рукоятка; 2 — приспособление для зажима насос-форсунки; 3 — испытываемая насос-форсунка; 4 — сосуд для топлива

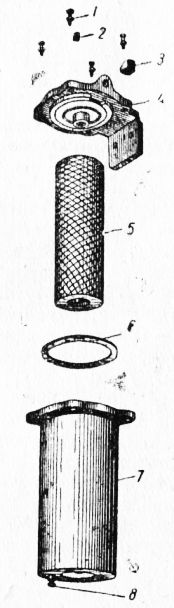

Рис. 7. Детали топливного фильтра грубой очистки:

1 — болт; 2 —пробка; Я — штуцер; 4 — крышка фильтра; 5 — фильтрующий элемент; б — прокладка крышки; 7 — корпус фильтре; 8 —- сливная пробка

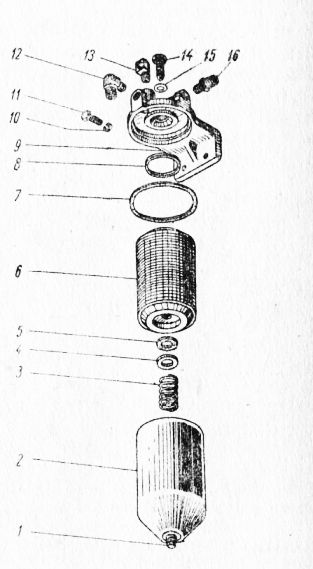

Рис. 8. Детали топливного фильтра тонкой очистки:

1 — сливная пробка; 2— корпус фильтра; 3 — пружина; 4 и 15 — шайбы; 5, 7 и 8 — прокладки; 6 — фильтрующий элемент; 9 — крышка фильтра; 10 — пружинная шайба; 11 и 14 — болты; 12 и 13 — угольники; 16— штуцер

Смена фильтрующего элемента топливного фильтра тонкой очистки

Фильтрующие элементы нужно менять в такой последовательности:

1) отвернуть сливную пробку и слить топливо из корпуса фильтра;

2) отвернуть ключом с зевом 19 мм болт крепления корпуса;

3) снять корпус и удалить старый фильтрующий элемент;

4) промыть бензином или чистым дизельным топливом внутренние поверхности корпуса;

5) поставить в корпус пружину, шайбу, резиновую прокладку, фильтрующий элемент (металлическим фланцем вниз), на верхний фланец установить резиновую прокладку;

6) перед установкой корпуса фильтра на место поставить шайбу болта крепления и прокладку корпуса; установить корпус с элементом на место и тщательно затянуть болт;

7) через отверстие в крышке залить в фильтр чистое топливо;

8) запустить двигатель и проверить, нет ли течи топлива в местах соединений. При наличии подтекания подтянуть болты.

При выявлении причины пониженного или повышенного давления масла следует в первую очередь убедиться в правильности показаний манометра системы смазки, для чего нужно присоединить проверенный или контрольный манометр или проверить работу манометра на другом двигателе с заведомо исправной системой смазки. Проверив манометр, необходимо последовательно проверить работу различных узлов системы.

Правильный уход за фильтрами и своевременная промывка элемента масляного радиатора обеспечивают надежную работу системы.

Масляный фильтр грубой очистки

При каждой смене масла в картере двигателя следует:

1) вывернуть спускную пробку и слить остатки масла из фильтра;

2) вывернуть стержень, удерживая ключом головку болта от проворачивания;

3) снять колпак фильтра, стержень, наружный и внутренний фильтрующие элементы;

4) удалить деревянной лопаткой или тряпкой отложения в колпаке и на элементах фильтра;

5) поместить элементы в ванну с растворителем — бензином или четыреххлористым углеродом на время не менее 3 час.; четы-реххлористый углерод ядовит, при обращении с ним необходимо соблюдать осторожность;

6) промыть элементы мягкой волосяной щеткой в ванне с растворителем;

7) повторно поместись элементы в ванну с чистым бензином или четыреххлористым углеродом;

8) прополоскать каждый элемент в бензине и проверить его чистоту; при достаточной чистоте высушить элемент; при очистке элементов запрещается пользоваться проволочными или жесткими волосяными щетками;

9) промыть колпак масляного фильтра;

10) собрать фильтр, предварительно вставив внутренний фильтрующий элемент втулкой в отверстие корпуса масляного фильтра, и затянуть стержень, удерживая его ключом за головку болта;

11) пустить двигатель и дать ему проработать 3—4 мин. при числе оборотов коленчатого вала не менее 1000 в минуту; проверить, нет ли подтекания масла под прокладками добавить масло в картер до метки В на маслоизмерительном стержне;

13) пустить двигатель, прогреть его до температуры охлаждающей жидкости около 70° и проверить, нет ли течи в соединениях фильтра.

Смена фильтрующего элемента фильтра тонкой очистки

Фильтрующий элемент фильтра тонкой очистки масла рекомендуется заменять в такой последовательности:

1) отвернуть сливную пробку на корпусе масляного фильтра и слить масло;

2) отвернуть центральный болт, которым прикреплена крышка, и снять крышку;

3) вынуть старый фильтрующий элемент и поставить новый;

4) установить новую прокладку корпуса масляного фильтра, которая приложена к двигателю вместе с запасным элементом;

5) тщательно затянуть центральный болт с прокладкой;

6) тщательно завернуть сливную пробку;

7) пустить двигатель и дать ему проработать 3—4 мин. при числе оборотов коленчатого вала не менее 1000 в минуту; проверить, нет ли подтекания масла; при наличии подтекания подтянуть центральный болт;

8) добавить масло в картер до метки В на маслоизмерительном стержне;

9) пустить двигатель, прогреть его до температуры охлаждающей жидкости около 70° и проверить, нет ли течи в соединениях фильтра.

Масляный насос Заборник масляного насоса необходимо промывать в такой последовательности:

1) снять масляный поддон;

2) снять заборник масляного насоса;

3) промыть заборник в чистом керосине и продуть его воздухом;

4) установить заборник на место;

5) установить на место масляный поддон;

6) пустить двигатель и прогревать его до тех пор, пока температура охлаждающей жидкости не достигнет 70°. После этого проверить, нет ли течи в соединениях поддона.

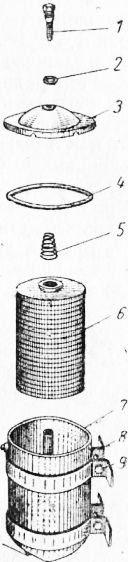

Рис. 9. Детали масляного фильтра тонкой очистки:

Масляный радиатор

Элемент масляного радиатора нужно промывать в такой последовательности:

1) отвернуть отверткой винты хомутика соединительной муфты входной горловины водяного насоса и сдвинуть хомутик вверх;

2) отвенуть болты крепления фланца обводной трубки перепускного устройства к крышке масляного радиатора;

3) отвернуть болты крепления входного патрубка к крышке масляного радиатора;

4) отвернуть болты крепления крышки масляного радиатора и снять крышку;

5) снять элемент масляного радиатора, стараясь не повредить прокладку;

6) поместить элемент в бензин или четыреххлористый углерод для растворения отложений, после чего прокачать через элемент растворитель, пользуясь шприцем;

7) продуть элемент сжатым воздухом, затем снова промыть его в чистом бензине;

8) высушить элемент и установить на место, смазав прокладку маслом;

9) собрать узел в порядке, обратном разборке.

При монтаже элемента следует применять прокладки заводского производства. Если прокладка вырезана неправильно, может образоваться сильная течь воды и масла.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Обслуживание системы питания двигателей ЯАЗ-М204 и ЯАЗ-М206"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы