Строй-Техника.ру

Строительные машины и оборудование, справочник

Цель работы. Освоить проверку и регулировку контрольно-измерительных приборов.

Задание

1. Ознакомиться с оснащением рабочего места.

2. Проверить и отрегулировать масляные манометры, указатели температуры охлаждающей жидкости, уровень топлива, амперметр.

Оснащение рабочего места. Прибор для проверки контрольно-измерительных приборов (КИП-1 или ГАРО-531); омметр; намагничивающий аппарат НА-5ВИМ; аппарат для размагничивания или индукционный аппарат типа ПА или ППЯ; слесарный верстак; реечный пресс 1000 кгс, электрический паяльник; специальные ключи для регулировки датчиков и указателей; набор сопротивлений от 60 до 360 Ом; манометры мембранного и пружинного типов; указатели и датчики давления масла, температуры охлаждающей жидкости и уровня топлива; автомобильные амперметры.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Содержание и порядок выполнения работы. Контрольно-измерительные приборы проверяют сравнением их показаний с показанием подобных им эталонных приборов при одинаковых условиях работы.

Дистанционные электротепловые и электромагнитные приборы проверяют путем измерения силы тока, потребляемого ими. Указатель прибора может быть проверен вместе с эталонным датчиком, и, наоборот, датчик проверен вместе с эталонным или проверенным указателем.

Приборы проверяют при снятом с машины приборном щитке или каждый в отдельности.

Мембранные и пружинные манометры проверяют и регулируют на винтовом масляном прессе или воздушном насосе и сверяют их показания с показанием эталонного манометра,.

Контрольные точки шкалы и допустимая погрешность приведены в таблице 28.

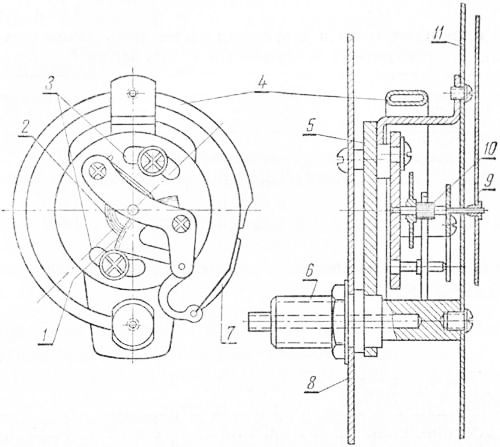

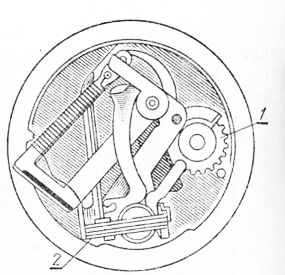

Рис. 1. Передаточный механизм манометра с сектором и трибкой:

1 — сектор; 2 — волосок; 3 — регулировочные пазы; 4 — трубчатая пружина; 5 — основание; 6 — штуцер; 7 — тяга; 8 — кожух; 9 — стрелка; 10 — трибка; 11 — шкала

Рис. 2. Передаточный механизм манометра с поводком:

1 — шкала; 2 — трубчатая пружина; 3 — стрелка; 4 — основание; 5 — штуцер; 6 — поводок.

метры вторично проверяют по контрольным точкам и испытывают на герметичность при давлении выше верхнего предела шкалы на 25%,

Электротепловые импульсные указатели давления проверяют сравнением показаний проверяемого и эталонного приборов или измерением силы тока, потребляемого указателем.

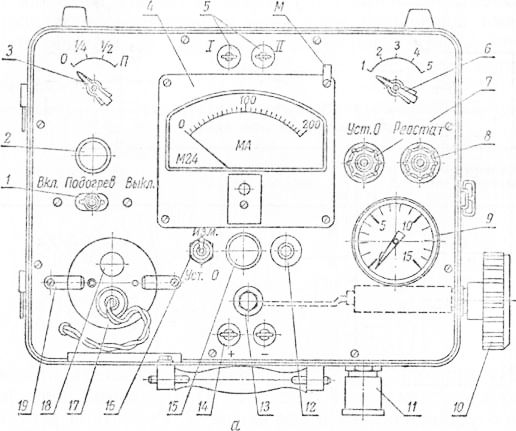

На приборе КИП-1 проверяемый указатель присоединяют к гнездам / и // (рис. 3). Центральный переключатель 6 устанавливают в положение 2. Рукояткой регулировочного реостата 8, постепенно увеличивая ток в цепи, добиваются установки стрелки указателя в нулевое положение. Затем нажимают кнопку 12 включения микроамперметра и определяют силу тока. Дальнейшим увеличением тока в цепи указателя устанавливают стрелку прибора в положение, соответствующее 5 или 6 кгс/см2 (для приборов со шкалой 0—6 кгс/см 2) и нажатием кнопки 12 вновь определяют силу тока.

Замеренные силы тока сравнивают с данными таблицы 30 и делают выводы о состоянии проверяемого прибора.

Рис. 3. Прибор КИП-1 для проверки

а — общий вид; б — электрическая схема; 1 — выключатель термостата; 2 — противлении; 4 — микроамперметр; 5 — гнезда для подключения испытывав микроамперметра; 8 — реостат для регулирования тока в цепи проверяемых муфта масляного насоса; 12 — кнопка для включения микроамперметра; 13 — 15 — контрольная лампа; 16 — переключатель микроамперметра для установки 19 — зажим крепления термостата; 20 — шатун; 21, 22, 23, 24, 25, 26, 27, 23 — прибор; М —

Если показания указателя не соответствуют данным таблицы 30, необходимо отрегулировать его. Для этого в цепи указателя устанавливают регулировочным реостатом ток 0,06 А.

Специальным ключом (стержень с мелкими шлицами по форме зубцов сектора) поворачивают регулировочный сектори добиваются перемещения стрелки на нулевую отметку. После этого реостатом устанавливают ток 0,20 А и поворотом сектора устанавливают стрелку на отметку 5 кгс/см2 (или 6 кгс/см2). На средних отметках шкалы указатель не регулируют.

При проверке на приборе КИП-1 датчик присоединяют к переходной муфте 11 насоса. Рукоятку центрального переключателя ставят в положение I. Проводниками соединяют датчик с гнездами / и II прибора. Рукояткой масляного (воздушного) насоса 10 устанавливают давление в системе 0 и 5 кгс/см2, контролируемое по манометру.

Для регулировки датчика давление снижают до 0. В цепи устанавливают ток 0,06 А.

В корпусе датчика запаянное отверстие прочищают шилом и тонкой отверткой поворачивают сектор до перемещения стрелки на нулевое деление. Затем создают давление масла (воздуха), равное 5 кгс/см2, при токе в цепи датчика 0,20 А. В этих условиях указатель должен показать такое же давление. Если отклонение превышает допустимое, необходима дальнейшая регулировка, проводимая за счет подбора сопротивления, включаемого параллельно обмотке датчика при снятом кожухе.

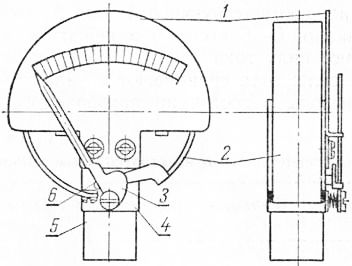

Рис. 4. Устройство для регулировки указателя давления масла:

1 — сектор для установки стрелки на нуль; 2 — сектор для установки стрелки на деление «5».

Замеряют показания приборов при регулировке датчиков не менее чем через 2 мин после того, как ток достиг установившегося значения.

Указатель электротеплового импульсного термометра проверяют на приборе КИП-1. Его подключают к прибору так же, как и указатель давления масла. Реостатом регулируют ток, добиваясь перемещения стрелки указателя на отметку шкалы 100. Нажимая на кнопку, по микроамперметру определяют силу тока. Увеличивают ток до перемещения стрелки указателя на отметку 40 и вновь определяют его величину.

Рис. 5. Устройство для регулировки датчика давления масла:

1 — сектор; 2 — сопротивление.

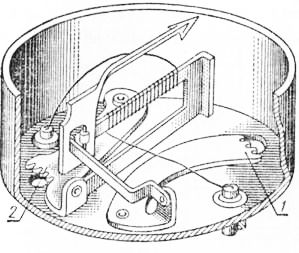

Для проверки датчика температуры охлаждающей жидкости его устанавливают в бачок с подогреваемой водой. При использовании приборов КИП-1 или ГАРО-531 испытываемый датчик присоединяют к гнездам / и II после подогрева воды до 100°С, так как при низкой температуре и большой величине тока в цепи может перегореть проводник (нагреватель термопары микроамперметра). При кратковременном нажатии кнопки определяют силу тока и, сравнивая полученные результаты с данными таблицы 31, делают вывод о состоянии датчика. Если датчик не удовлетворяет требованиям технических условий, его разбирают, для чего отпаивают или развальцовывают баллон и отсоединяют от корпуса. После проверки обмотки и состояния контактов проводят регулировку сжатия контактов датчика, поворачивая отверткой винт. После регулировки и повторной проверки работы датчика его баллон завальцовывают и запаивают.

Электромагнитный приемник указателя уровня топлива на приборе КИП-1 проверяют в такой последовательности: зажимы проверяемого указателя присоединяют соответственно к гнездам / и //, а корпус — к зажиму М прибора ; центральный переключатель 6 устанавливают в положение; к гнездам подключают аккумуляторную батарею; переключатель устанавливают нулевое положение и проверяют совпадение стрелки указателя с таким же делением шкалы; переключатель 3 переводят в положение, при котором стрелка указателя должна также остановиться на делении П шкалы.

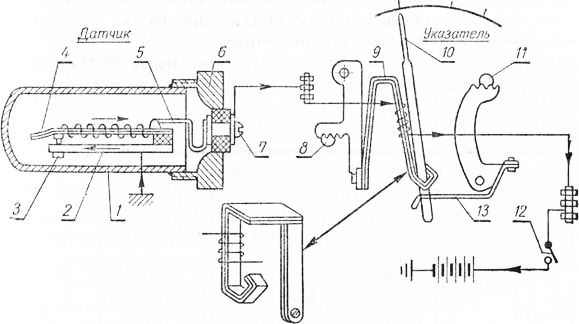

Рис. 6. Схема электротеплового термометра:

1 — баллон; 2 — вставная рамка; 3 — регулировочный винт с контактом; 4, 9 — биметаллические пластины; 5 — контактная пластина; 6 — корпус датчика; 7— винт; 8, II — регулировочные секторы; 10 — стрелка; 12 — включатель; 13 — пружинящая пластина.

Если стрелка приемника при проверке не устанавливается в нулевое положение, то необходимо ослабить винт и смещением левого сердечника с катушкой вдоль оси добиться установки стрелки. При несовпадении стрелки приемника с делением П подобную регулировку проводят перемещением правого сердечника с катушкой.

Датчик указателя уровня топлива на приборе КИП-1 проверяют, выполняя следующие операции: – закрепляют испытываемый датчик на крышке прибора в рабочем положении; – подсоединяют выводы датчика к гнездам / и //; центральный переключатель устанавливают в положение 3; – подключают к гнездам прибора аккумуляторную батарею; – устанавливают переключатель микроамперметра в положение «Уст. О»; – нажимают на кнопку включения переключателя и вращением ручки реостата установки нуля переводят стрелку микроамперметра на деление 200; – отпускают кнопку и переводят в положение «Изм»; устанавливают рычаг датчика по шкале на углы, соответствующие положениям 0 и П (табл. 32), и, нажимая на кнопку, записывают показания микроамперметра.

При правильной регулировке датчика величина тока в цепи должна соответствовать следующим значениям.

При расхождениях в показаниях приборов снимают крышку датчика, ослабляют винт крепления ползунка и устанавливают их в положение, обеспечивающее ток в цепи в соответствии с вышеприведенными данными.

Сопротивление реостата датчика проверяют омметром в положениях поплавка, соответствующих 0 и П. Омметр подключают к «массе» и зажиму датчика. Сопротивление реостата должно быть соответственно в пределах 1—3 и 56—60 Ом. При отклонениях, выходящих за указанные пределы, перестанавливают ползунки /, как было указано выше.

Проверка амперметра заключается в сравнении его показаний с показаниями контрольного амперметра, включаемых последовательно с реостатом к аккумуляторной батарее.

При проверке амперметров на приборах КИП-1 в электрическую цепь аккумуляторная батарея — проверяемый амперметр — нагрузочный реостат подключают последовательно наружный шунт, вывод от которого подсоединяют к гнездам I и II. Главный переключатель устанавливают в положение. Замеряя силу тока по микроамперметру прибора, сравнивают показания с показаниями проверяемого амперметра и делают вывод о его годности или необходимости регулировки.

Регулировку проводят в такой последовательности: намагничивают на аппарате постоянный магнит амперметра (в сборе с корпусом) до насыщения; проверяют показания амперметра.

При заниженных показаниях амперметра частично размагничивают магнит внесением его в переменное магнитное поле индукционного аппарата до совпадения показаний проверяемого и контрольного амперметров.

Отчет о работе.

1. Заполняют требуемую форму.

2. Приводят электрическую схему проверки.

3. Составляют технологический процесс регулировки,

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Определение технического состояния и регулировка контрольно-измерительных приборов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы