Строй-Техника.ру

Строительные машины и оборудование, справочник

Передняя подвеска независимая, рычажно-пружинная, с витыми цилиндрическими пружинами, с телескопическими гидравлическими амортизаторами и стабилизатором поперечной устойчивости.

Верхние и нижние рычаги шарнирно соединены с поворотной цапфой шаровыми шарнирами. Два шаровых шарнира помещены в корпусах и прикреплены к рычагам болтами с гайками.

Нижние рычаги оснащены резино-металлическими шарнирами и соединены при помощи оси, болтов и гаек с поперечиной подвески, закрепленной на продольных балках автомобиля. На этой поперечине также закреплены два боковых кронштейна подвески двигателя.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Верхние рычаги соединены с несущей частью кузова посредством оси с резино-металлическими шарнирами.

Витые цилиндрические пружины подвески помещены между нижними рычагами и опорами стоек брызговиков. В верхней части установлены чашки пружин из штампованной листовой стали с изолирующими резиновыми прокладками.

Для увеличения устойчивости автомобиля, особенно на поворотах, имеется штанга стабилизатора, которая прикреплена к корпусу кузова и к нижним рычагам посредством кронштейнов, охватывающих резиновые подушки.

Гидравлические амортизаторы — телескопического типа, двустороннего действия, в нижней части имеют проушину для крепления к нижнему рычагу, а в верхней — шток с резьбовым концом для крепления к кузову.

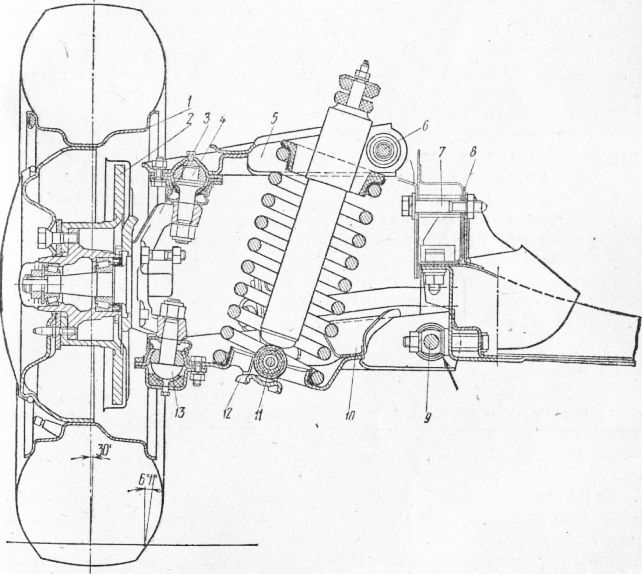

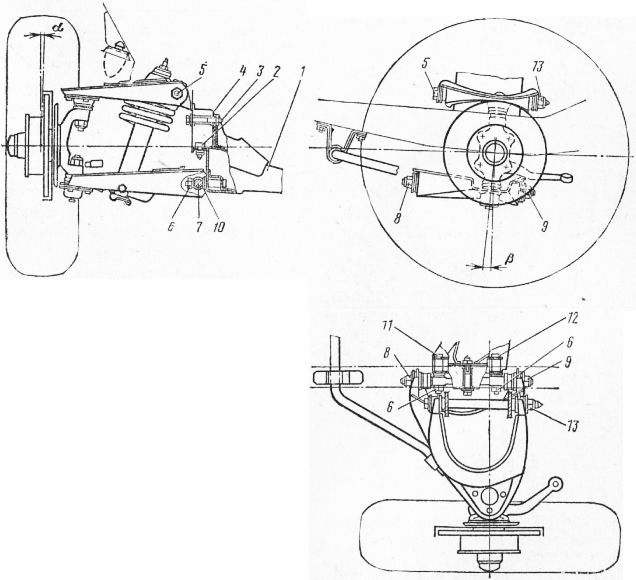

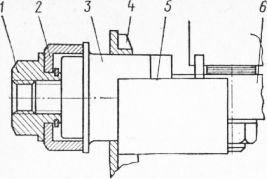

Рис. 1. Поперечный разрез по левому колесу передней подвески (стрелкой показаны регулировочные прокладки, устанавливаемые между осью нижнего рычага и поперечиной для регулирования углов установки передних колес):

1 — обод колеса; 2 — диск тормоза; 3— поворотная цапфа; 4— верхний шаровой шарнир; 5 —верхний рычаг передней подвески; 6 — ось верхнего рычага передней подвески; 7— болт крепления поперечины; 8 — регулировочные пластины; 9 — ось нижнего рычага передней подвески; 10 — нижний рычаг передней подвески; 11 — болт крепления амортизатора; 12 — кронштейн крепления амортизатора; 13 — нижний шаровой шарнир

Для снятия передней подвески с автомобилями необходимо:

— приподнять переднюю часть автомобиля и опереть ее на подставки D.15051;

— снять колпаки колес, а затем колеса;

— удерживая ключом А.57070 конец штока амортизатора за лыски, отсоединить верхний конец амортизатора с внутренней стороны отсека двигателя. Отвернуть гайки крепления кронштейна амортизатора к нижнему рычагу передней подвески. Отвернуть гайку и извлечь болт из проушины крепления амортизатора к нижнему рычагу подвески. Извлечь амортизатор через нижний рычаг подвески; отсоединить конец штанги стабилизатора от нижнего рычага. Вставить приспособление A.74174/R в пружину и, проворачивая рукоятку, сжать пружину до полной разгрузки рычагов;

— отсоединить гибкий шланг гидравлического привода тормозов и закрыть отверстие выхода жидкости из тормозной системы;

— отсоединить крайнюю тягу рулевого привода от рычага поворотной цапфы, пользуясь для этого съемником А.47052;

— отвернуть гайку крепления оси верхнего рычага, вынуть ось и отсоединить верхний рычаг от кузова;

— отвернуть гайки болтов крепления оси нижнего рычага к поперечине, после чего снять узел подвески с автомобиля. Дальнейшую разборку выполняют отдельно;

— плавно разгрузить пружину приспособления A.74174/R, убрать приспособление и снять пружину.

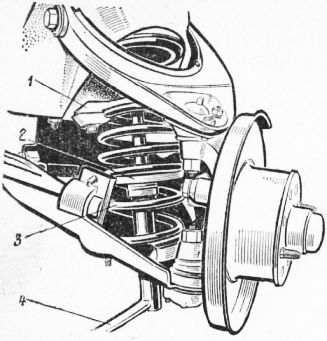

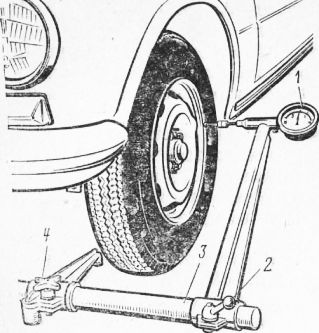

Рис. 2. Сжатие пружины с помощью приспособления A.74174/R:

1 — верхняя плита; 2 — нижняя плита; 3 — пружина; 4 — рукоятка

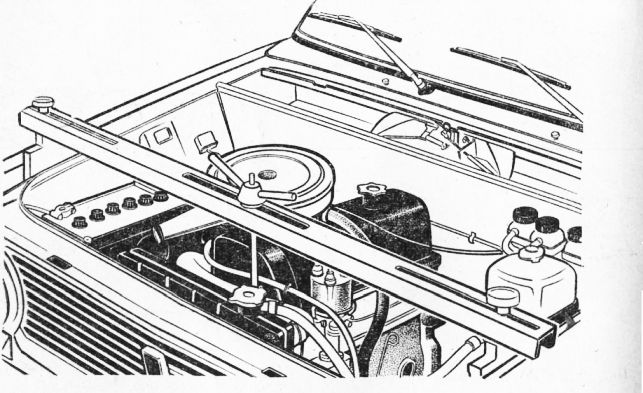

Рис. 3. Установка траверсы А.70526 для поддерживания двигателя при снятии поперечины передней подвески

При снятии нижнего рычага следует подсчитать, сколько установлено регулировочных прокладок между рычагом и поперечиной;

снять штангу стабилизатора, отвернув предварительно гайки крепления кронштейнов с резиновыми подушками к кузову.

поддерживая двигатель при помощи траверсы А.70526, отсоединить поперечину и узлы подвески, при этом отсоединить поперечину от резиновых подушек подвески двигателя, отвернуть болты и гайки крепления поперечины к продольным балкам, после чего снять поперечину. При снятии поперечины необходимо учитывать наличие регулировочных прокладок, установленных между продольной балкой и поперечиной.

Разборка узлов передней подвески

Разборку узлов передней подвески необходимо выполнять в следующем порядке. Закрепить подвеску в сборе на рабочем столе, отогнуть лепестки стопорных пластин, отвернуть болты и снять с кронштейна суппорт тормоза в сборе. Отвернуть болты крепления тормозного диска к ступице колеса, снять диск и ударным съемником А.47014 снять колпак ступицы переднего колеса.

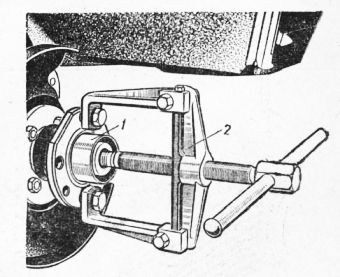

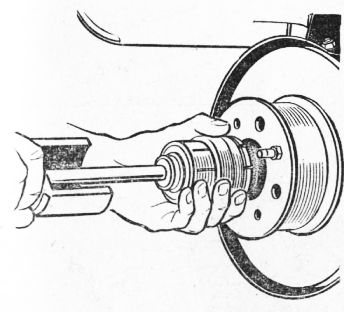

Рис. 4. Снятие ступицы переднего колеса с помощью съемника А.40005/1/9В:

1 — ступица колеса; 2 — съемник А .400051/9В

Рис. 5. Снятие колпака ступицы колеса с помощью ударного съемника А.47014

Отвернуть гайку регулировки подшипников, снять шайбу, установить съемник А.40005/1/9В на ступицу и, завертывая винт, снять ступицу.

Отвернуть все гайки, снять стопорные пластины и рычаг поворотной цапфы; при этом освобождается кронштейн крепления тормозйого суппорта и защитный кожух тормозного диска. Для снятия поворотной цапфы отвернуть гайку крепления пальца нижнего шарнира, установить съемник А.47042 между двумя шаровыми шарнирами рычагов; вывертыванием винта съемника отсоединить шарнир от цапфы. Отвернуть гайку крепления пальца верхнего шарнира, между шаровым шарниром и цапфой установить съемник А.47042 с распорной втулкой; вывертывая винт съемника, выпрессовать палец и снять рычаг с цапфы.

Проверка технического состояния и ремонт

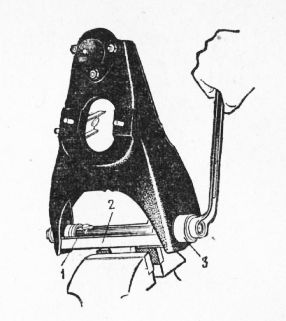

Рычаги подвески. Для проверки отсутствия деформаций верхние и нижние рычаги устанавливают на приспособление А.95716.

Для проверки нижний рычаг устанавливают так, чтобы оправка для центровки сочленялась с конусом пальца шарового шарнира рычага и пальцы приспособления входили в отверстия оси.

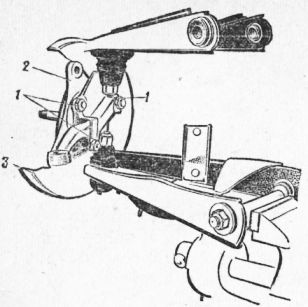

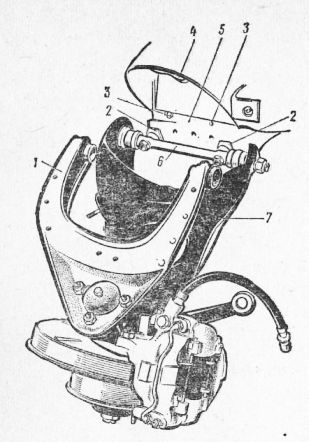

Рис. 6. Узел подвески левого колеса, закрепленный на верстаке для разборки

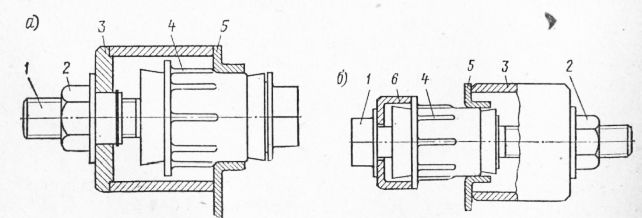

Рис. 7. Разборка рычага: а — нижнего; б — верхнего;

1 — съемник А.47042 ; 2 — палец нижнего шарового шарнира; 3 — палец верхнего шарового шарнира; 4 — съемник А.47042 с распорной втулкой

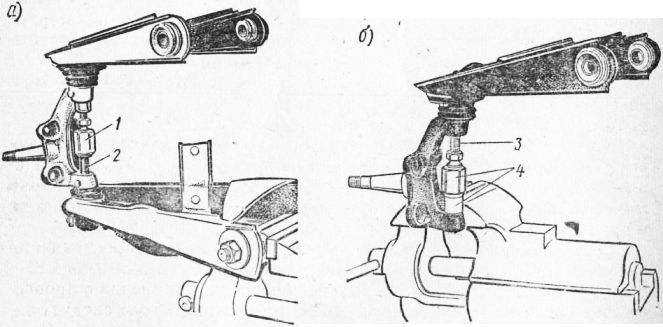

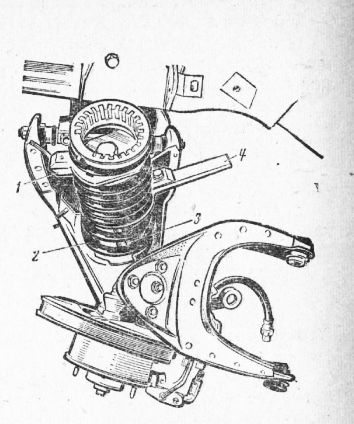

Рис. 8. Проверка левого рычага: а — верхнего; б — нижнего;

1 — шаровой шарнир; 2 — оправка для центровки шарового шарнира; 3 — верхний рычаг; 4 — палец для центровки резино-металлических шарниров; 5 — приспособление А.95716; 6 — нижний рычаг; 7 — отверстия для установочных пальцев приспособления

Оправка для центровки должна входить соответственно в правое или центральное отверстие приспособления в зависимости от того, какой рычаг проверяется — правый или левый.

Признаком деформации рычага является невозможность введения без усилия пальцев приспособления в отверстия оси рычага, а также плохое сочленение оправки с конусом пальца шарового шарнира. Если деформация небольшая, рычаг правят, если большая — заменяют новым.

При неаккуратной эксплуатации автомобиля на нижних рычагах в зоне крепления шарового шарнира иногда возникают усталостные трещины. Если трещина не доходит до отверстия под шаровой шарнир или доходит только до отверстия под болт крепления шарового шарнира, то такие рычаги можно отремонтировать заваркой.

Заварку можно производить на постоянном или переменном токе электродами ОЗС-4В диаметром 2 мм по ТУ 01—7 ВАЗа или электродами типа Э-46 по ГОСТ 9466—60 диаметром 2 мм.

В качестве источника питания сварочной дуги следует применять выпрямители, преобразователи и трансформаторы с падающей внешней характеристикой, предназначенные для ручной дуговой сварки и позволяющие производить плавную регулировку сварочного тока в пределах 50—100 А (тип оборудования ВД-101, ВД-302 и др.).

Перед заваркой необходимо выявить границы распространения трещин и на концах трещин просверлить отверстия диаметром 2— 3 мм, чтобы предупредить их дальнейшее распространение в процессе заварки. Место вокруг трещины’на расстоянии 15 мм следует зачистить до чистого металла с обеих сторон. Прямые трещины можно разделать ножовкой по металлу до просверленных отверстий с получением зазора 1,5—2 мм, а разветвленные и криволинейные трещины следует разделывать зубилом или наждачным камнем (V-об-разная разделка) на глубину 0,7 толщины листа по всей длине трещины с одной стороны.

Заварку следует производить с двух сторон при силе тока 60— 80 А, начиная со стороны разделки от края рычага и заканчивая, пройдя засверловку на 5—6 мм. Затем следует перевернуть рычаг и заварить трещину с другой стороны, предварительно очистив корень шва от шлака. При необходимости подварить начало швов на кромке рычага.

После заварки усиления швов на поверхностях сопрягающихся с шаровым шарниром, срезать механической обработкой заподлицо, при этом необходимо соблюдать плавные переходы в углах и в сопряжении швов — основной металл. На свободных поверхностях усиления швов, имеющие плавный переход к основному металлу, можно не обрабатывать. В сварном шве не допускаются трещины, непровары, подрезы, поры, шлаковые включения и наплывы. Исправлять выявленные дефекты можно подваркой.

Для проверки верхнего рычага его устанавливают на приспособление в перевернутом положении так, чтобы оправка для центровки -точно совпадала с хвостовиком пальца шарового шарнира, а палец проходил в отверстие шарниров рычага.

Величина деформации рычага определяется по трудности ввода пальца 4 в отверстия шарниров рычагов и по плохому сочленению конического гнезда оправки с конической поверхностью пальца шарового шарнира. Следует иметь в виду, что палец должен входить в отверстия шарниров без особого усилия.

При обнаружении небольшой деформации рычаг правят; если деформация большая, рычаг в сборе заменяют.

Полка усилителя рычага не должна быть деформирована. Деформацию можно заметить, сравнив рычаг с новым. Если полка деформирована, то рычаг необходимо заменить.

Дальнейшие проверки рычагов следующие.

Проверить износ рабочих поверхностей шаровых шарниров. Если ощущается только тугое вращение, то необходимо их смазать консистентной смазкой через отверстие с конической пробкой. При проверке от руки шаровые шарниры должны плотно прилегать к гнездам на рычагах; зазоры между деталями не допускаются.

Проверить сохранность резино-металлических шарниров, запрессованных в рычагах: на внутренней поверхности ч^улок не допускаются следы заедания; резиновая втулка должна быть эластичной и неизношенной.

Проверить грязезащитные чехлы шаровых шарниров — они должны быть в полной сохранности; если же они повреждены и происходит утечка смазки, их следует заменить новыми.

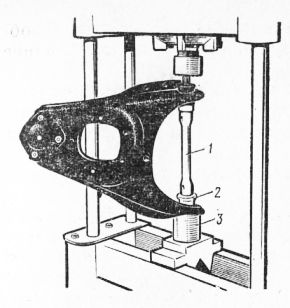

При износе шарниров рычагов их следует заменить новыми, для чего необходимо установить рычаг на оправку А.47045 и при помощи небольшого пресса давить на ось рычага до выпрессовки шарнира из отверстия на рычаге.

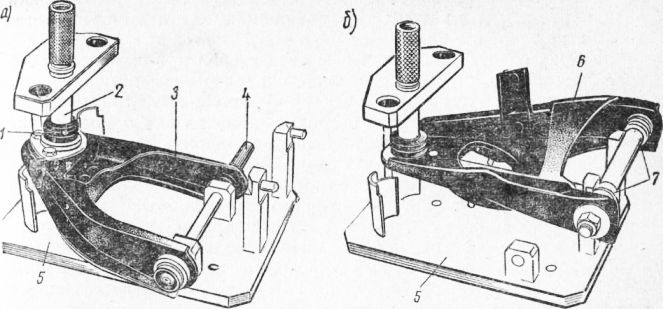

Рис. 9. Запрессовка шарниров нижнего рычага

Для выпрессовки второго шарнира необходимо перевернуть рычаг и повторить описанную операцию.

Запрессовка шарнира должна выполняться при помощи приспособления А.74177/2, зажатого в тисках.

Для запрессовки необходимо установить рычаг в комплекте с осью на приспособлении А.74177/2; надеть на ось шарнир и запрессовать его в гнездо рычага при помощи приспособления (А.74177/1); снять приспособление А.74177/1 и навернуть упорную гайку на резьбовой конец вала.

Для установки второго шарнира повторить вышеописанные операции с другой стороны рычага.

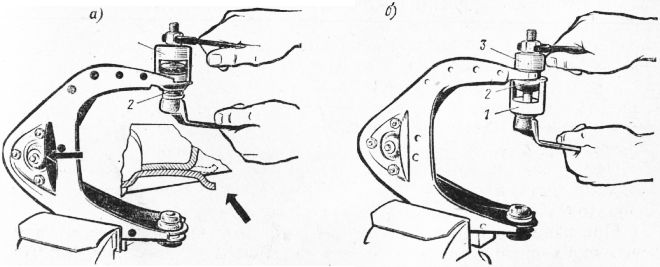

Для замены шарниров верхнего рычага необходимо установить приспособление А.47046 на рычаге так, чтобы головка винта приспособления была направлена внутрь. Завертыванием винта приспособления выпрессовать шарнир.

Рис. 10. Выпрессовка шарниров нижнего рычага

Рис. 11. Выпрессовка (а) и запрессовка (б) шарниров верхнего рычага

Для запрессовки шарнира вставить его в гнездо рычага и установить приспособление А.47046 в комплекте с колпачком. При завертывании винта приспособления шарнир запрессовывается в гнездо.

Поворотные цапфы проверяют на калибре А.96008, зажатом в тисках. Для проверки следует установить поворотную цапфу на калибре так, чтобы поверхность ее под сальник ступицы колеса совпадала с отверстием калибра.

Ввести два боковых установочных пальца калибра в отверстия цапфы. Введение пальцев в отверстия должно происходить без усилия; если введение пальцев требует некоторого усилия,—значит, цапфа деформирована и ее необходимо заменить новой.

Пружины подвески. Тщательно осмотреть пружины, и если обнаруживаются трещины или деформации, которые могут стать причиной нарушения работоспособности, пружины следует заменить новыми.

При проверке характеристики пружин должны соответствовать данным, приведенным в «Технической характеристике».

По длине под нагрузкой 435 кгс пружины сортируют на группы А и Б. Пружины группы А маркируют полосой желтой краски, а пружины группы Б—зеленой полосой. Полосы наносят с внешней стороны средних витков.

На каждой подвеске необходимо монтировать пружины одной и той же группы, устанавливая их так, чтобы после сборки маркировка была хорошо видна.

Передняя и задняя подвески должны быть оснащены пружинами одной и той же группы: в исключительных случаях, когда при сборке

Рис. 12. Проверка поворотной цапфы

Рис. 13. Проверка поперечины передней подвески

автомобиля на передней подвеске устанавливаются пружины группы А (желтая маркировка), а для задней подвески нет пружин той же группы, то допускается устанавливать на задней подвеске пружины группы Б (зеленая маркировка).

Если на передней подвеске устанавливаются пружины группы Б (зеленая маркировка), то на задней подвеске необходимо устанавливать пружины только этой группы.

Проверить техническое состояние металлических и резиновых опорных колец пружин и заменить их, если они имеют повреждения.

Штанга стабилизатора поперечной устойчивости. Проверить, не деформирована ли штанга и находятся ли концы штанги в одной плоскости; если обнаруженная деформация незначительна, то достаточно выправить штангу; если деформация велика, необходимо заменить ее новой.

Проверить сохранность подушек в кронштейнах крепления к кузову и к нижним рычагам подвески. Изношенные детали заменить.

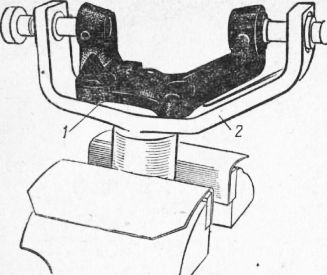

Поперечина крепления передней поДвески и двигателя. Для проверки поперечины установить ее на приспособление A.78124/R так, чтобы штыри совпадали с отверстиями поперечины. Навернуть на конец двух болтов поперечины контрольные втулки приспособления.

Просматривая через контрольные отверстия приспособления, проверить соосность данных отверстий и болтов поперечины.

Признаки деформации поперечины — невозможность ввода без усилия штырей приспособления в отверстия поперечины, несоосность болтов поперечины с контрольными втулками приспособления.

При выявлении деформации, которая не может быть устранена Правкой, необходимо заменить поперечину.

Ступицы колес. Проверить величину зазора роликовых подшипников и наличие рисок на беговых дорожках.

Если зазор больше 0,10—0,15 мм, то необходимо отрегулировать его, как указано ниже. Если зазор регулировкой устранить невозможно или повреждены поверхности качения, то необходимо заменить изношенные детали.

Рекомендуется при сборке заменить сальник. Во всех тех случаях, когда снимается гайка повгротной цапфы, при сборке необходимо всегда заменять ее новой.

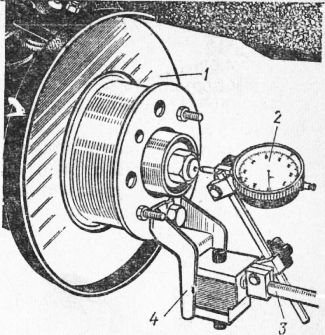

Рис. 14. Проверка осевого зазора подшипников ступицы переднего колеса с помощью индикатора с магнитной подставкой:

1 — диск тормоза; 2— индикатор; 3— магнитная подставка; 4 — подставка А.74029

Установка узлов передней подвески

Установку узлов передней подвески необходимо выполнять в следующем порядке.

Между шаровыми шарнирами рычагов вставить поворотную цапфу и закрепить ее двумя самоконтрящимйся гайками.

Установить кронштейн крепления суппорта и кожух тормозного диска; с внутренней стороны поворотной цапфы установить рычаг привода рулевого управления. Закрепить детали четырьмя болтами (два длинных и два коротких) с гайками и двумя двойными стопорными пластинами. Затянуть гайки и загнуть стопорные пластины.

Вставить в ступицу внутренний и наружный подшипники и заправить полость ступицы консистентной смазкой ЛИТОЛ-24 (количество 40 г должно быть равномерно распределено по периферии полости), затем установить распорное кольцо и сальник.

Надеть ступицу в сборе с подшипниками и сальником на цапфу, затем надеть шайбу наружного подшипника так, чтобы ее лапка входила в паз на конце цапфы; завернуть гайку, для чего затянуть гайку ступицы (момент затяжки 2 кгс-м), проворачивая одновременно ступицу в двух направлениях четыре или пять раз для самоустановки роликов подшипников;

— отвернуть гайку и снова затянуть ее (момент затяжки 0,7 кгс-м);

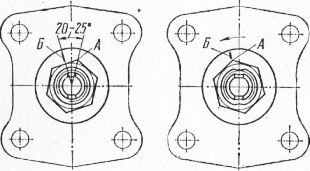

— на шайбе сделать метку, затея отпустить (на 20—25°) гайку до совпадения первой кромки А с меткой.

При помощи клещей Л.74140 гайку застопорить в этом положении вдавливанием лунок на шейке гайки в пазы на конце поворотной цапфы.

Повернуть ступицу в оба направления.

Рис. 15. Затяжка и регулировка ступиц передних колес (на рисунке показана регулировка ступицы левого переднего колеса; для ступицы правого колеса затяжку выполнять в обратном направлении, так как гайка имеет левую резьбу)

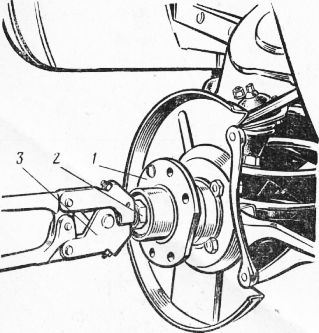

Рис. 16. Стопорение гайки передней ступицы вдавливанием лунок посредством клещей А.74140;

1 — сгупица; 2 — гайка ступицы; 3 — клещи А 74140

Оправкой А.74088 запрессовать колпак ступицы, предварительно заложив в него 25 г смазки ЛИТОЛ-24. Установить на ступицу диск тормоза и закрепить его установочными пальцами колес.

Установить суппорт дискового тормоза и закрепить его на кронштейне двумя болтами со стопорными пластинами, затянуть болты, застопорить болты пластинами.

Описанные операции проводятся для обеих сторон подвески.

Установка подвески на автомобиль

Поперечину, если она была снята, смонтировать, устанавливая на болтах и затягивая гайки. Прежде чем окончательно затянуть болты, следует убедиться в правильности установки шпилек передней подвески двигателя относительно овальных отверстий опорных кронштейнов поперечины.

Закрепить подушки на поперечине двумя гайками.

Вставить регулировочные прокладки, если они были при снятии поперечины, затем установить болты и затянуть их.

Рис. 17. Схема сборки и регулировки передней подвески:

1 — поперечина передней подвески; 2 и 3 — болты крепления поперечины к кузову; 4 — регулировочные прокладки; 5 — ось крепления верхнего рычага к кузову; 6 — гайки болтов креплЬния оси нижнего рычага; 7 — ось нижнего рычага; 8 и 9 — гайки крепления оси нижнего рычага; 10 — регулировочные прокладки под ось нижнего рычага для регулировки углов установки передних колес; 11 и 12 — болты крепления оси нижнего рычага к поперечине; 13 — гайка оси крепления верхнего рычага; а — угол развалл колес; — угол продольного наклона оси поворота

Прикрепить кронштейн штанги стабилизатора к кузову четырьмя гайками с пружинными шайбами.

Поднять узлы подвески в комплекте и соединить нижний рычаг с поперечиной, навернуть без затяжки гайки. Прежде чем окончательно смонтировать подвеску, необходимо установить прокладки в том количестве, сколько их было при снятии.

В гнездо нижнего рычага установить пружину, закрепить на ней приспособление A.74174/R и сжимать пружину до тех пор, пока не станет возможным крепление верхнего рычага к кузову.

Соединить верхний рычаг с кузовом посредством оси и навернуть гайку без затяжки.

Закрепить концы штанги стабилизатора на нижних рычагах. Приспособлением A.74174/R разгрузить постепенно пружину до получения правильной ее установки в чашках нижнего рычага и кузова. Снять приспособление и установить амортизатор.

Присоединить боковую тягу привода рулевого управления к рычагу поворотной цапфы. Гайку пальца шарового шарнира затянуть динамометрическим ключом, присоединить гибкие шланги тормозов к тройнику и затянуть до отказа гайку трубки.

Восстановить все соединения тормозной системы и прокачать ее.

Установить колеса с шинами и затянуть болты крепления колес.

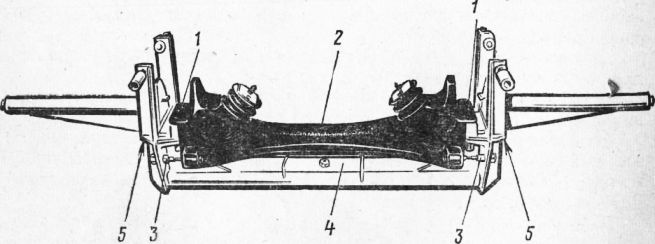

Рис. 18. Передняя подвеска в сборе с нижним рычагом, закрепленным на поперечине:

1 — верхний рычаг; 2 — регулировочные прокладки; 3 — болты для крепления поперечины; 4 — болт крепления поперечины к кузову; 5 — поперечина; 6 — ось нижнего рычага; 7 — нижний рычаг

Рис. 19. Передняя подвеска с приспособлением A.74174/R, установленным на пружине:

1 — верхняя плита приспособления; 2—пружина; 3 — винт приспособления для сжатия пружины; 4 — нижняя плита приспособления

Опустить автомобиль и установить его на ровной площадке.

Проверить давление воздуха в шинах.

С целью предупреждения неправильного распределения усилий в шарнирах для затяжки гаек и осей установить автомобиль на ровной площадке, поставить колеса параллельно продольной оси.

Нагрузить автомобиль так, чтобы расстояние точек автомобиля от площадки было спереди (замеренное посредине поперечины) 185 ± 10 мм, а сзади (замеренное до пола кузова) 425 ± 10 мм.

Для сохранения параллельности между кузовом автомобиля и площадкой рекомендуется пользоваться подставками А.74144.

В этих условиях при помощи динамометрического ключа-затягивают гайки крепления оси верхнего рычага и гайки 6 болтов крепления оси нижнего рычага к поперечине и гайки крепления нижнего рычага к оси.

Замена резино-металлических шарниров рычагов

Признаками необходимости замены резино-металлических шарниров являются: разрывы резины, одностороннее «выпучивание» резины; подрезание и износ резины по торцам шарниров; невозможность дальнейшей регулировки развала колес (удалены все шайбы из-под оси нижнего рычага).

Замена шарниров может проводиться как непосредственно на автомобиле, так и на рычагах, снятых с автомобиля (описано выше).

Замену шарниров нижних рычагов следует выполнять в следующем порядке.

Поставить автомобиль на осмотровую яму или подъемник.

Вывесить домкратом переднюю часть автомобиля со стороны, где будет проводиться замена, так, чтобы колесо слегка касалось пола.

Снять колесо.

Расшплинтовав и отвернув гайку крепления шарового пальца рулевой тяги к рычагу поворотной цапфы, выпрессовать палец съемником А.47052 и отвести свободный конец боковой тяги назад.

Отвернуть гайки крепления нижнего рычага подвески к оси и снять шайбы с обоих концов оси.

Установить стакан приспособления 02.7823.9500 на полку рычага и навернуть винт на конец оси.

Удерживая винт воротком и вращая гайку, сдвинуть проушину рычага с наружной обоймы шарнира.

Снять приспособление и выпрессованный шарнир с оси рычага.

Рис. 20. Схема выпрессовки шарнира нижнего рычага с помощью приспособления 02.7823.9500

Придавая ломиком или монтажной лопаткой проушине рычага положение, концентричное с осью рычага, вставить новый шарнир в отверстие проушины рычага. При этом шарнир одновременно наденется на ось рычага.

Надеть на конец оси нижнего рычага кольцо приспособления 02.7823.9501 и вставить упор между полкой нижнего рычага и ближайшей гайкой крепления оси к поперечине передней подвески. Вращая гайку и придерживая упор, запрессовать новый шарнир в проушину рычага.

Снять приспособление, установить шайбу и гайку крепления рычага к оси. Гайку не затягивать.

Аналогичным способом последовательно заменяют другие рези-но-металлические шарниры нижних рычагов подвески.

После замены шарниров необходимо соединить рулевую тягу с рычагом поворотной цапфы, затянуть и зашплинтовать гайку шарового пальца рулевой тяги, установить и закрепить колесо.

Замену шарниров верхних рычагов следует выполнять в следующем порядке.

Поставить автомобиль на осмотровую яму или подъемник.

Вывесить домкратом переднюю часть автомобиля со стороны, где будет проводиться замена, так, чтобы колесо слегка касалось пола, и снять колесо.

Отвернуть гайку оси верхнего рычага и, вынув ось, развернуть рычаг проушинами наружу.

Снять приспособление и шарнир.

Вставить новый шарнир в проушину рычага, для чего установить приспособление А.47046 так, чтобы головка болта была направлена наружу и под головкой находилось кольцо приспособления А.47046.

Рис. 20. Схема запрессовки шарнира нижнего рычага с помощью приспособления 02.7823.9501

Рис. 21. Схема выпрессовки (а) и запрессовки (б) шарнира верхнего рычага

Вращая гайку, запрессовать шарнир и снять приспособление.

Аналогичным способом заменяют и другие шарниры верхних рычагов передней подвески.

После замены шарниров верхнего рычага повернуть верхний рычаг проушинами к стойке передка, надвинуть рычаг на стойку, вставить ось верхнего рычага и установить шайбу и гайку оси, не затягивая ее окончательно.

Установить колеса, опустить автомобиль и затянуть гайки осей рычагов. Перед затяжкой гаек необходимо сжать пружины подвесок так, чтобы расстояние точек автомобиля от площадки было: спереди (замеренное посредине поперечины) 185 ± 10 мм; сзади (замеренное до пола кузова) —425 ± 10 мм (см. «Установка подвески на автомобиль»), После этого затянуть гайки осей рычагов передней подвески, обеспечивая моменты, затяжки, указанные в приложении.

После замены резино-металлических шарниров следует произвести их «обмятие», совершив пробный выезд протяженностью 15 — 20 км, и в обязательном порядке проверить и при необходимости отрегулировать углы установки передних колес автомобиля.

Проверка зазора в верхних шаровых шарнирах

При эксплуатации или ремонте автомобиля может возникнуть необходимость проверки зазора в верхних шаровых шарнирах передней подвески.

Зазор проверяется при помощи приспособления 02.8701.9500 в следующем порядке:

— установить автомобиль на ровной горизонтальной площадке с твердым покрытием;

— поднять правую переднюю часть автомобиля домкратом, снять колпак колеса, отвернуть болты и снять колесо;

— проверить зазор в подшипнике колеса, и, если он отличается от нормального 0,025—0,1 мм, отрегулировать;

— подставить под нижний шаровой шарнир деревянную колодку высотой 190 мм и опустить на нее автомобиль;

— установить втулку на гайку ближайшего к кожуху болта крепления верхнего шарового шарнира, надеть на втулку основание и слегка закрепить его винтом;

— передвигая приспособление в пределах прорези основания, установить рычажок в вертикальное положение так, чтобы его нижний конец упирался в защитный кожух тормоза, и затянуть винт;

— установить в стойку основания индикатор до упора его ножки в рычажок с натягом 2—3 мм и затянуть болт;

— прикрепить кронштейн к ступице двумя болтами крепления колеса;

— надеть динамометрический ключ на шестигранную головку оси кронштейна и моментом 20 кгс-м повернуть ключ к автомобилю и от него. Оба показания индикатора суммировать;

— повторить операции для подвески левого переднего колеса. При нормальном зазоре в подшипниках ступицы ((1025—0,1 мм) суммарные показания индикатора не должны превьпиать 0,8 мм.

Ремонт верхних шаровых шарниров

Если при проверке состояния верхних шаровых шарниров будет обнаружено, что зазор в них превышает 0,8 мм, то шарниры необходимо заменить или отремонтировать (запрещается заменять верхние шарниры нижними и наоборот).

Ремонт заключается в восстановлении натяга в шарнире, создаваемого резиновым вкладышем. Для этого шарнир разбирают и между опорной поверхностью пальца 8 и подшипником устанавливают дистанционную шайбу. Для ремонта шарниров поставляются дистанционные шайбы двух толщин—1,0 и 1,2 мм.

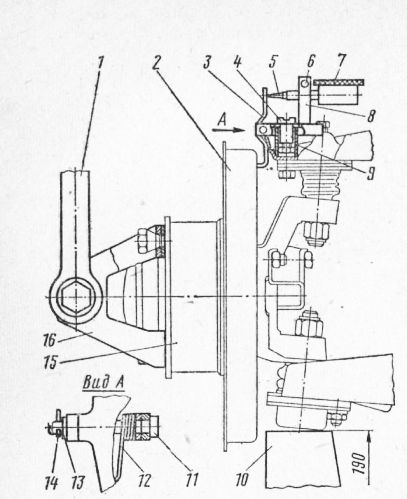

Рис. 22. Замер зазора в верхней шаровой опоре при помощи приспособления 02.8701.9500 (тормоз условно не показан):

1 — динамометрический ключ; 2 — защитный кожух тормоза; 3 — рычажок; 4 — винт; 5 — ножка индикатора; 6 — болт; 7 — индикатор; 8 — основание; 9 — втулка; 10 — коиодка; 11 — ось; 12 — пружина; 13 — шайба; 14 — шплинт: 15 — ступица колеса; 16 — кронштейн

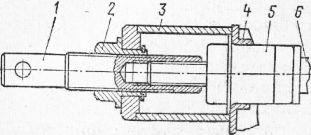

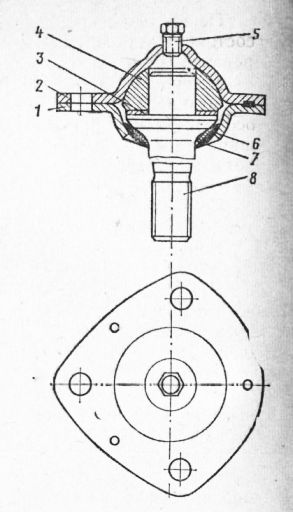

Рис. 23. Верхний шаровой шарнир передней подвески:

1 — обойма вкладыша; 2 — корпус подшипника; 3 — дистанционная шайба; 4 — подшипник; 5 — пробка; 6 — сферическая шайба; 7 — вкладыш; 8 — верхний шаровой палец

Перед установкой дистанционной шайбы необходимо проверить состояние деталей шарнира; если они имеют повреждения, ремонтировать шарнир нельзя.

У корпуса и обоймы не должно быть трещин, вмятин и различного рода деформаций на рабочих или сопрягаемых поверхностях, особенно в зоне прорези обоймы. На сферической поверхности подшипника не должно быть забоин, задиров и износа. Подшипник должен плотно сидеть на пальце. Максимально допустимый зазор между пальцем и подшипником 0,12 мм.

Палец не должен иметь деформаций, а на рабочих поверхностях пальца не должно быть задиров, забоин, заусенцев.

Конусную поверхность следует проверить калибром на прилегание по краске.

Поверхность контакта должна быть равномерно распределена по всей поверхности конуса и занимать не менее 60% поверхности конуса. В месте сопряжения цилиндрической поверхности пальца с опорным буртиком не допускаются подрезы от ударов пальца о края пазов обоймы.

Резиновый вкладыш должен быть упругим и не иметь остаточных деформаций. Под нагрузкой 25 кгс упругая деформация вкладыша должна быть в пределах 1 ±0,15 мм.

Ремонт необходимо выполнять в следующем порядке.

Накернить и высверлить места точечной сварки корпуса с обоймой. Сверло должно быть диаметром 8 мм и оснащено пластинками из твердого сплава. Глубина сверления 4—5,5 мм.

Разобрать шарнир. Если высверливания мест сварки недостаточно для разборки, то допускается расклинивание сваренных поверхностей зубилом; однако раскалывание опор зубилом без высверливания мест сварки недопустимо.

Все детали, кроме резинового вкладыша, промыть в керосине или дизельном топливе, тщательно вытереть и обдуть сжатым воздухом. Резиновый вкладыш протереть ветошью..На корпусе и обойме зачистить возможные заусенцы и остатки сварки. Смазать все детали тонким слоем смазки ШРБ-4.

Собрать шарнир, установив резиновый вкладыш в прежнее положение относительно пальца; двукратно обжать шарнир до соприкосновения сопрягаемых поверхностей и замерить расстояние между сопрягаемыми поверхностями корпуса и обоймы в свободном состоянии.

Если натяг составляет 1,0—1,5 мм, установить между подшипником и опорной поверхностью пальца 8 дистанционную шайбу толщиной 1,0 мм.

Если натяг менее 1,0 мм, то установить дистанционную шайбу толщиной 1,2 мм.

Если установка дистанционной шайбы толщиной 1,2 мм не восстанавливает натяг до величины 1,0 мм, то ремонт шарнира без замены деталей невозможен.

Для обеспечения работоспособности шарнира натяг должен быть 1,2—2,5 мм.

Стянуть шарнир тремя болтами и гайками, которыми он крепится к верхнему рычагу подвески. Дуговой электросваркой приварить корпус к обойме по высверленным отверстиям.

При сварке не должно быть сильного нагрева шарнира, так как может подгореть резиновый вкладыш и опора потеряет работоспособность. Очистить привалочные поверхности от брызг и наплывов сварки и окрасить шарнир.

Установить палец 8 так, чтобы его ось была перпендикулярна плоскости разъема шарнира. Заполнить его смазкой ШРБ-4 до выхода смазки в прорезь обоймы или через неплотности в плоскости разъема.

При установке шарнира на рычаг подвески обязательно заложить смазку ШРБ-4 в защитный чехол в таком количестве, чтобы объем чехла был заполнен в свободном состоянии на 1/3.

Расход смазки ШРБ-4 на один шарнир составляет примерно 30 г. Применять другие марки смазки не допускается.

Проверка состояния нижних шаровых шарниров

Установить автомобиль на ровной горизонтальной площадке с твердым покрытием.

Поднять правую переднюю часть автомобиля домкратом, снять колпак колеса, а затем и колесо.

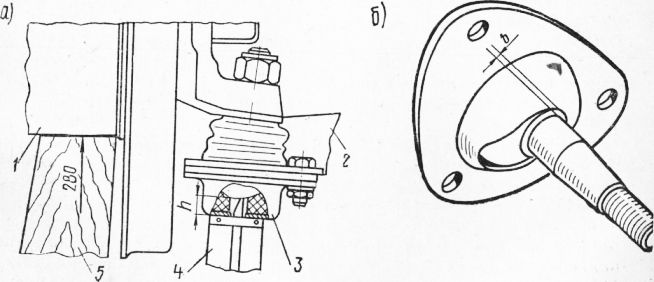

Подставить под ступицу деревянную колодку высотой 280 мм и опустить на нее автомобиль.

Очистить нижнюю часть шарнира рт пыли и грязи, вывернуть коническую пробку.

Повторить операции для подвески левого переднего колеса.

Рис. 24. Схема проверки шаровых шарниров передней подвески: а — нижнего; б— верхнего (проверка увеличенного хода рычага);

1 — ступица колеса; 2 — нижний рычаг; 3 — нижний шаровой шарнир; 4 — штангенциркуль: 5 — деревянная колодка

При наличии грязи в смазке, трещин на корпусе шарнира, а также при h 11,8 мм шарнир подлежит замене.

Рекомендации по осмотру и определению состояния передней подвески

Надежная и безотказная работа передней подвески автомобиля возможна лишь при строгом соблюдении периодичности и объема технического обслуживания, указанного в «Сервисной книжке», которая прикладывается к автомобилю.

При этом удается своевременно обнаружить и устранить возникающие неисправности, предупредив возможность аварии.

При каждом техническом обслуживании автомобиля, а также при ремонтах (независимо от вида ремонта) следует в обязательном порядке проверять состояние защитных чехлов шаровых шарниров подвески и рулевых тяг, обращая особое внимание на отсутствие механических повреждений чехлов. Необходимо внимательно осматривать детали подвески, проверяя, нет ли следов задевания о дорожные препятствия или кузов, нет ли трещин на металлических деталях и нет ли деформаций кронштейна буфера сжатия и стойки передка кузова, оси нижнего рычага и поперечины передней подвески, которые могут произойти при неаккуратной езде по плохим дорогам. Проверять зазор в верхнем шаровом шарнире и состояние нижнего шарового шарнира.

Деформацию оси нижнего рычага можно определить осмотром (визуально), а деформацию поперечины передней подвески определяют в следующем порядке.

Отвернуть гайки крепления осей нижних рычагов так, чтобы в полученный зазор между установочной шайбой оси нижнего рычага и привалочной поверхностью поперечины поместилась ножка штангенциркуля вплотную к стержню переднего болта. Затем замерить длину поперечины между плоскостями установки оси нижнего рычага в зоне передних болтов. Размер должен быть 611 ± 1 мм.

Деформацию кронштейна буфера хода сжатия определяют, как указано в разделе «Ремонт кузова». Если кронштейн деформирован, то, как правило, деформирована и стойка передка, что все вместе вызывает увеличенный ход подвески и может привести к разрушению шаровых шарниров. Деформированные кронштейн и стойку следует отремонтировать и затем проверить максимальный ход подвески, замерив зазор б между пальцем и кромкой прорези в корпусе верхнего шарового шарнира. Замер производится без пружины подвески, со снятым буфером сжатия чехлом верхнего шарнира. Подвеска поджимается до упора верхнего рычага в чашку буфера сжатия. При этом зазор b между пальцем и кромкой прорези в верхнем шаровом шарнире не должен быть меньше 0,5 мм. Если зазор меньше, то причиной может быть значительная деформация полки усилителя верхнего рычага подвески. Деформацию можно заметить, сравнив рычаг с новым, и если полка деформирована, то рычаг необходимо заменить.

Проверка и регулировка углов установки передних колес

Прежде чем приступить к проверке и регулировке углов установки колес, необходимо осмотреть и проверить те узлы автомобиля, которые могут повлиять на правильность углов.

При обнаружении неисправностей следует устранить их и выполнить необходимые регулировки.

Прежде чем начать регулировочные работы, необходимо проверить:

— давление воздуха в шинах (для передних колес—1,7 кгс/см2, для задних — 1,8 кгс/см2);

— правильность монтажа шин (величина радиального и осевого биения не должна превышать 4 мм);

— осевой зазор в подшипниках передних колес (не более 0,1 мм);

— исправность амортизаторов (отсутствие заклинивания штока);

— зазор в верхних шаровых опорах рычагов передней подвески;

— зазоры в рулевом управлении по свободному ходу рулевого колеса.

Контроль и регулировку углов установки колес можно проводить как на груженом, так и на негруженом автомобиле, однако контроль углов на груженом автомобиле дает более точные результаты. Поэтому в спорных или ответственных случаях рекомендуется проводить контроль и установку углов на груженом” автомобиле со следующим расположением нагрузки: четыре человека (70 кг каждый) и 40 кг в багажнике. Балласт, имитирующий массу людей, размещается на подушках их продольного хода.

Груз в багажнике размещается равномерно. Недостача топлива до полного бака компенсируется грузом, располагаемым на правой стороне площади багажника.

Примечание. Необходимо, помнить, что проверка углов установиЛолес обязательна, если в процессе обслуживания автомобиля осуществляется замена или ремонт деталей подвески, которые могут повлечь за собой изменение установки колес.

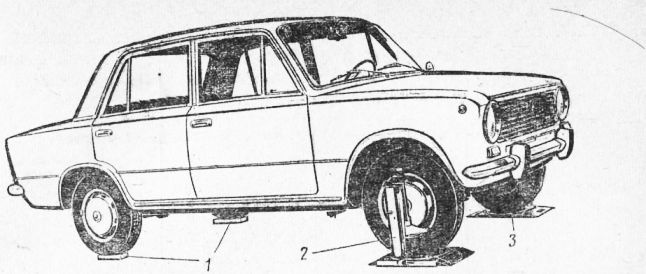

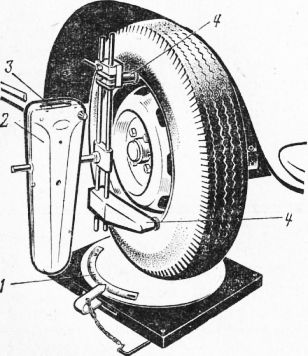

Проверку углов установки передних колес выполняют с помощью специального прибора Ар. 5106. Прибор состоит из датчика, держателя датчика с устройством для закрепления датчика на ободе колеса и двух круглых поворотных плит с градуированными секторами для опоры и поворота колес.

Датчик состоит из маятникового измерителя углов, на градуированном секторе которого имеются две шкалы — одна неподвижная, другая передвигающаяся с помощью рукоятки.

По первой шкале определяется угол развала колес, по второй шкале — угол продольного наклона оси поворота колеса.

Рис. 25. Установка автомобиля для проверки углов установки передних колес с помощью прибора Ар. 5106

Опорные плиты для облегчения поворота колес в разные стороны выполнены в виде прямоугольного основания, на котором помещены диски из листовой стали, свободно вращающиеся в любом направлении. Диск оснащен градуированным сектором, который регулируется до совпадения с меткой на плите.

Для проверки углов повернуть рулевое колесо в нейтральное положение, чтобы колеса установились параллельно продольной оси автомобиля. Приподнять передние колеса, поставить под них поворотные плиты 3 и сцентрировать их — это обеспечит легкость поворота колес при проверке угла продольного наклона оси поворота.

Чтобы выровнять автомобиль по горизонтали, необходимо подложить под задние колеса две деревянные планки толщиной, равной плитам прибора Ар. 5106.

Установить на проверяемом колесе прибор Ар. 5106 и затем: подвернуть винты крепежного устройства на длину, необходимую для зацепления с кромкой обода;

установить на кромке обода два винта крепежного устройства и передвинуть ползунок на двух стержнях до зацепления винта ползунка с ободом;

проверить надежность зацепления, оттягивая прибор на себя, установить на держатель крепежного устройства датчик. После установки автомобиля на стенд непосредственно перед контролем углов необходимо в обязательном порядке осуществить «прожатие» подвески автомобиля, прикладывая 2—3 раза усилие в 40—50 кгс (направленное сверху вниз) сначала на задний буфер, а потом на передний.

Угол продольного наклона оси поворота. Для проверки угла продольного наклона оси поворота необходимо: повернуть колесо в наружную сторону на 20°; установить подвижную шкалу прибора (шкала «Caster») так, чтобы 0° шкалы совпал с указателем

датчика; повернуть колесо во внутреннюю сторону на 20° и по подвижной шкале отсчитать величину продольного наклона оси поворота колеса.

Для увеличения угла продольного наклона оси поворота следует, руководствуясь таблицей, переставить необходимое количество прокладок с переднего болта на задний.

Для уменьшения угла продольного наклона оси поворота необходимо переставить прокладки с заднего болта на передний.

Для регулировки угла путем изменения количества регулировочных прокладок нижнего рычага необходимо гидравлическим домкратом приподнять автомобиль, снять колесо и амортизатор, затем при помощи приспособления A.74174/R сжать пружину, чтобы разгрузить нижний рычаг.

Рис. 26. Прибор для проверки продольного наклона оси поворота колес:

1 — градуированная шкала поворотной плиты (повернута на 20° в наружную сторону); 2 —датчик прибора Ар. 5106; 3 — шкала продольного наклона оси поворота; 4 — устройство для крепления датчика к ободу

После выполнения указанных операций отвернуть гайки крепления оси рычага к поперечине и переставить под болтами регулировочные прокладки для получения правильного угла продольного наклона оси поворота колес.

По окончании операций затянуть гайки динамометрическим ключом, затем разгрузить пружину винтом приспособления A.74174/R до ее нормальной установки в чашке нижнего рычага.

Установить амортизатор и колесо, опустить автомобиль, затянуть колесные болты и проверить, получился ли правильный угол продольного наклона оси поворота.

Угол развала передних колес (а). Правильность угла развала колес проверяют при помощи прибора Ар. 5106. Прибор устанавливается так же, как и для проверки угла продольного наклона оси поворота, но с колесами в положении прямолинейного движения. В этом положении прочитать величину угла развала по шкале «Camber» против подвижного указателя прибора.

Если угол развала отличается от нормы, то необходимо отрегулировать его, изменив количество регулировочных прокладок, установленных между осью рычага и поперечиной.

Рис. 27. Установка приспособления Ар.5107 для проверки схождения передних колес

Для увеличения угла развала следует снять с обоих болтов одинаковое количество прокладок, а для уменьшения —добавить на оба болта одинаковое количество прокладок. При этой операции необходимо сжать пружины, как описано выше.

Выполнив указанные операции, снова закрепить ось рычага на поперечине и затянуть гайки оси. Затем разгрузить пружину винтом приспособления A.74174/R, пока пружина не установится нормально в чашку нижнего рычага.

Установить амортизатор и колесо, опустить автомобиль, затянуть колесные болты и снова проверить правильность угла развала.

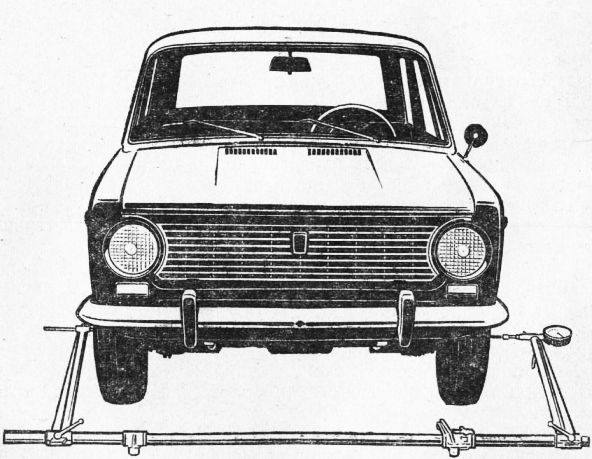

Схождение передних колес. Регулировку схождения колес выполняют только после контроля и регулировки углов их развала, а также наклона осей поворота.

Для проверки установить автомобиль в положение прямолинейного движения (передние колеса расположены параллельно по отношению к продольной оси автомобиля) и энергично покачать автомобиль с двух сторон.

Отрегулировать указатели прибора Ар. 5107 так, чтобы они находились на высоте оси колеса. Затем установить наконечники таким образом, чтобы они касались наружных кромок ободьев колее с задней стороны, и заметить показания индикатора, установленного на одном из наконечников.

Сдвинуть автомобиль с места и дать колесам провернуться на 180°; затем по отмеченным на колесах точкам прежнего замера снова установить наконечники на ободы спереди и отсчитать величину смещения стрелки индикатора.

Если величина схождения отличается от нормы, то необходимо ослабить четыре стяжных хомутика двух муфт боковых тяг и повернуть обе муфты на одинаковую величину в противоположных направлениях; таким образом муфты навертывают или отвертывают и изменяют длину боковых тяг.

Выполнив регулировку, затянуть стяжные хомутики; при затянутых гайках кромки прорези стяжных хомутиков не должны соприкасаться.

Кроме того, необходимо удостовериться в том, чтобы прорези тяг и зажимных хомутиков находились с одной и той же стороны. Допускается смещение прорези хомута относительно прорези на муфте не более 60° в одну или другую сторону.

Рис. 28. Прибор Ар.5107 для проверки схождения передних колес:

1 — индикатор; 2 и 4 — установочные зажимы; 3— стержень

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Передняя подвеска автомобиля ВАЗ"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы