Строй-Техника.ру

Строительные машины и оборудование, справочник

На ремонтных предприятиях в большинстве случаев при восстановлении деталей не ограничиваются выбором рационального способа устранения одного какого-то дефекта, а разрабатывают технологический процесс на устранение нескольких дефектов одной детали. Разработка такого процесса представляет определенные трудности, так как одновременно необходимо учитывать большое количество факторов.

Технологический процесс восстановления детали зависит от количества дефектов, размера и формы износа или повреждения, от размеров, материала и точности обработки детали, а также от производственных возможностей ремонтного предприятия. На ремонтном производстве применяют два способа разработки технологического процесса восстановления детали: подефектную и маршрутную технологии.

Подефектная технология ремонта детали применяется во всех мастерских общего назначения и в небольших специализированных предприятиях. Сущность ее заключается в том, что для каждой детали разрабатывают (выбирают) рациональный способ восстановления по каждому дефекту в отдельности без учета возможности применения однородных способов их восстановления.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

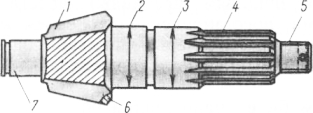

Например, вал ведущей конической шестерни заднего моста автомобиля может иметь следующие семь дефектов: 1 — заусеницы на зубьях шестерен; 2 и 3 — износ шеек под задний и передний подшипники; 4 — износ шлицев по толщине; 5 — смятие или износ резьбы; 6 — откол вершины зуба (не более двух); 7 — износ цапфы под кольцо цилиндрического роликового подшипника. Каждый из этих дефектов может быть устранен каким-либо отдельным способом. Может оказаться, что резьбу будут восстанавливать нарезанием новой уменьшенного размера с изготовлением новой гайки; шлицы — наплавлять электросваркой вручную, изношенные шейки — осталивать и т. д., то есть применять семь различных технологических процессов. Последовательность устранения дефектов в этом случае не определена, она будет зависеть от опыта рабочих цеха восстановления, и не исключены случаи, что деталь попадет на комплектовку с каким-либо неустраненным дефектом. При такой технологии ремонта труден своевременный и объективный контроль за устранением каждого дефекта и очень громоздкая первичная документация.

Рис. 1. Дефекты вала ведущей конической шестерни заднего моста автомобиля:

1 — заусеницы на зубьях шестерен; 2 и 3 — износ посадочных поверхностей под подшипники; 4 — износ шлицев по толщине; 5 — смятие и износ резьбы; 6 — откол вершины зуба; 7 — износ цапфы.

Маршрутная технология применяется на крупных ремонтных предприятиях с большим объемом работ. Сущность ее заключается в том, что технологический процесс восстановления разрабатывается не на один дефект, а на группу наиболее часто востречающих-ся дефектов одной детали или на группу сходных по конфигурации деталей с одинаковыми дефектами. Из многолетней ремонтной практики известно, что дефекты деталей, поступающих в ремонт, повторяются в определенных сочетаниях. Например, для вала конической шестерни заднего моста автомобиля все возможные дефекты повторяются в четырех сочетаниях: сочетание I — дефекты 1,2,3 и 5; сочетание II — дефекты 1, 4 и 5; сочетание III — дефекты 1,2,3 и 4; сочетание IV — дефекты 2,3,4 и 6.

На каждую группу (сочетание) дефектов устанавливают единый рациональный технологический процесс — маршрут восстановления (ремонтные операции и переходы). В данном случае должно быть разработано четыре технологических процесса — маршрута. Маршрутом ремонта детали называют сочетание ее дефектов, определяемое естественной взаимосвязью и рациональным технологическим процессом восстановления.

При разработке технологического процесса ремонта вначале предусматривают выполнение операций, влияющих на состояние базовых поверхностей (например, наплавка), а затем восстановление баз и другие операции с учетом точности обработки.

Перед разработкой маршрутной технологии необходимо тщательно изучать дефекты деталей для правильного выбора вариантов сочетания (маршрутов). Число маршрутов не должно быть более пяти, так как усложняется планирование и увеличивается площадь складов для деталей, ожидающих ремонта по маршрутам. При дефектации контролер отмечает на детали краской номер маршрута. На каждый маршрут разрабатывают маршрутную карту, в которой указывают последовательность выполнения технологических операций на устранение каждого дефекта по данному маршруту.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Подефектная и маршрутная технологии ремонта деталей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы