Строй-Техника.ру

Строительные машины и оборудование, справочник

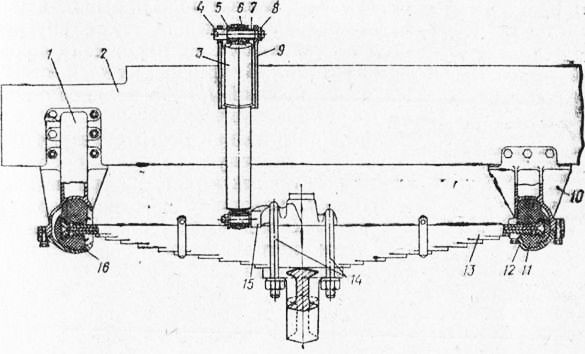

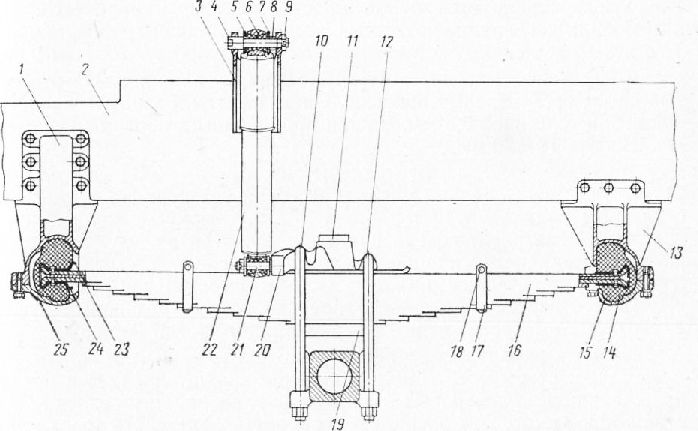

Передняя подвеска. Передняя подвеска автомобиля (рис. 19) выполнена на двух продольных полуэллиптических рессорах. Рессоры установлены на резиновых подушках в кронштейнах рамы автомобиля и работают совместно с двумя телескопическими гидравлическими амортизаторами.

При установке рессоры в подушки и затяжке крышек следует выпрямлять рессору, применяя домкрат или специальное приспособление.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 19. Передняя подвеска:

1 — передний кронштейн рессоры; 2 — рама автомобиля; 3 — амортизатор; 4 — палец; 5 — шайба прижимная; 6 — втулка головки амортизатора; 7 — втулка распорная; 8 — гайка; 9 – кроиштейи крепления амортизатора; 10 — задний кронштейн рессоры; 11 — подушка; 12 — крышка заднего кронштейна; 13 — рессора; 14 — стремянки; 15 — нпкладка рессоры; 16 — крышка переднего кронштейна.

Амортизаторы предназначены для гашения колебаний, возникающих при движении автомобиля по неровностям дороги. Принцип их действия состоит в том, что в результате относительных перемещений рамы и неподрес-соренных частей автомобиля жидкость перегоняется из одной полости амортизатора в другую через небольшие дроссельные отверстия клапанов, вследствие чего амортизатор оказывает сопротивление, поглощающее энергию колебательных движений.

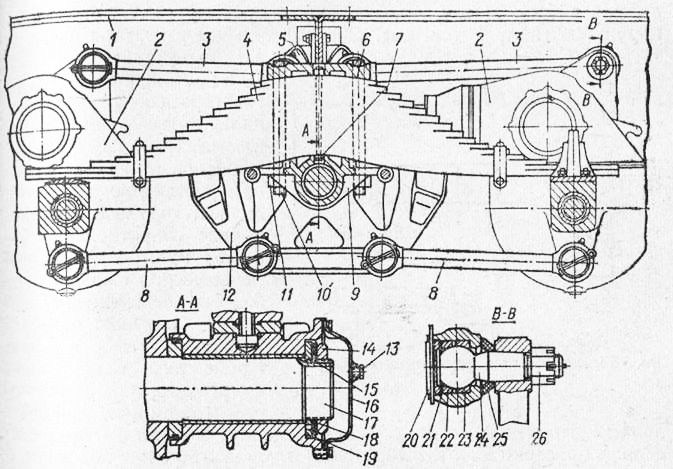

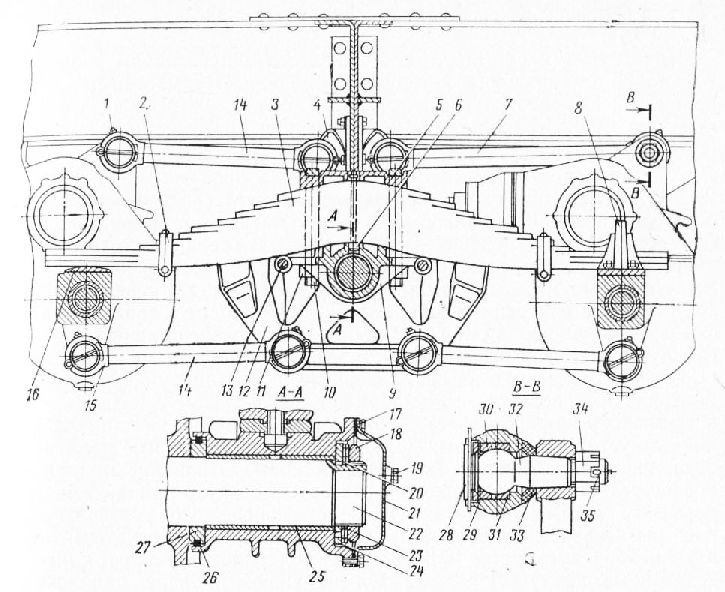

Задняя подвеска. Задняя подвеска автомобиля — балансирного типа, на двух продольных полуэллиптических рессорах. Все листы рессоры соединены центровым болтом и скреплены двумя хомутами. Концы коренных листов рессоры свободно опираются на цилиндрические поверхности специальных опор, которые предохраняют шейки картера среднего и заднего мостов от износа. В средней части рессора установлена на балансир и крепится к нему двумя стремянками.

Ось балансирной подвески установлена в кронштейнах и вместе с ними крепится болтами к подрамникам, приваренным к лонжеронам рамы. На концах оси установлены балансиры, которые закреплены гайкой, замковыми шайбами и застопорены контргайкой. Сохранность смазки в балансирах обеспечивается с внутренней стороны сальником, а с наружной стороны — крышкой. В крышке имеется отверстие (закрытое пробкой) для заливки и контроля уровня масла в эксплуатации.

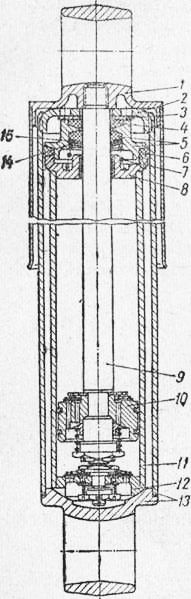

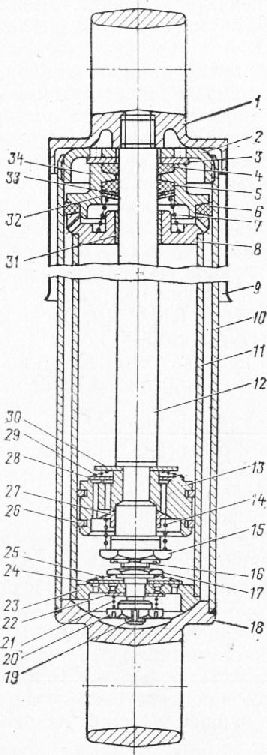

Рис. 20. Телескопический амортизатор:

1 — верхняя головка амортизатора о кожухом в сборе; 1 — гайка резервуара; 9 — упорная шайба; 4 — защитное кольцо штока; 5 — корпус сальника с сальником в сборе; 6 — уплотнительное кольцо; 7 — пружина сальника; 8 — крышка цилиндра со втулкой; 9 —шток поршня; 10 — поршень с клапанами в сборе; 11 — цилиндр; 12 — основание клапанов; 13 — корпус амортизатора с нижней головкой в сборе; 14 — шайба сальника; 15 — шайба упорная сальника.

Средний и задний мосты образуют общую тележку, связанную с рамой системой из шести реактивных штанг, по три на каждый мост: двух нижних и одной верхней, которые воспринимают усилия от реактивного и тормозного моментов и передают на раму толкающие усилия.

Уход за подвеской

Для предупреждения среза центровых болтов надо своевременно юдтягивать гайки стремянок рессор: передних — при груженом явтомобиле, задних — при порожнем автомобиле.

Рис. 21. Задняя подвеска:

1 — рама автомобиля; 2 — ведущие мосты; 3 — верхние реактивные штанги; 4 — рессора; 5 — кронштейн реактивных штанг; 6 — накладка рессоры; 7 — центровой болт; 8 — нижние Реактивные штанги; 9 — балансир; 10 — стремянка; 11 — гайка стремянки; 12 — кронштейн оалансирной подвески; 13— пробка заливного отверстия; 14 — контргайка; 15 — шайба замковая; 16 — крышка балансира; 17 — ось балансирной подвески; 18 — шайба замковая гайки; 19 — гайка крепления балансира; 20 — пробка наконечника реактивной штанги; 21 — амортизационная резиновая шайба сухарей; 22 и 23 — сухари шарового пальца; 24 — шаровой палец; 25 — уплотнитель; 26 — гайка шарового пальца.

При ослаблении шарнирного соединения реактивных штанг задней подвески вследствие износа сухарей или шаровых пальцев необходимо устранить зазоры затяжкой пробок наконечников. Для этого расшплинтовать пробку и завернуть до отказа специальным ключом (до зажима пальца), после чего отвернуть ее на пол борота до ближайшего совпадения прорези пробки с отверстием шплинт в наконечнике и зашплинтовать. Если люфт не устраняется, заменить резиновые амортизационные шайбы, которые прикладываются в ЗИП.

Шины представляют собой 14-слойные баллоны размером 320 508 (12,00—20), рисунок протектора «дорожный» или «универсальный».

Монтаж и демонтаж шин

Монтаж и демонтаж шин рекомендуется производить с помощью двух монтажных лопаток в такой последовательности.

Демонтаж шины:

– положить колесо бортовым кольцом вверх и вы пустить воздух из камеры;

– вставить прямую лопатку между бортовым кольцом и шиной и отжать борт шины вниз;

– в образовавшийся зазор между бортовым кольцом и шиной вста вить вилочную лопатку таким образом, чтобы прямая лопатка нахо дилась в пазу вилочной лопатки, а вилочная лопатка надежно под хватывала бортовое кольцо;

– последовательно передвигаясь по окружности колеса и отжимая борт шины прямой и вилочной лопатками, снять борт шины с кони ческой полки замочного кольца;

– вставить конец прямой лопатки в прорезь на замочном кольце и отжать кольцо из замочной канавки, при этом вилочной лопаткой приподнять замочное кольцо вверх;

– удерживая замочное кольцо вилочной лопаткой в приподнятом положении, завести конец прямой лопатки под торец замочного кольца и выжать замочное кольцо из замочной канавки обода;

– вынуть бортовое кольцо и, перевернув колесо, снять борт шины с обода с помощью прямой и вилочной лопаток, как описано выше, поставить колесо вертикально, вынуть обод из шины до упор” вентиля камеры в торец вертикального паза, после чего утопить вентиль в паз и извлечь обод из шины.

Монтаж шины. Вложить камеру в шину и пересыпать ее тальком, после чего вставить ободную ленту.

Накачать камеру до ее выпрямления и завернуть золотник:

– положить шину на обод с некоторым перекосом и вставить вентиль в паз;

– приподнять шину со стороны вентиля и надеть на обод;

– надеть на обод бортовое кольцо и вставить замочное кольцо в канавку частью, противоположной разрезу;

– вдавить замочное кольцо (вначале одну часть замочного кольца, затем — другую) до посадки его в замочную канавку;

– предварительно накачать шину до давления 0,5 кгс/см2 и убедиться в том, что борт шины начал находить на коническую часть кольца;

– накачать шину до нормального давления и навернуть на вентиль колпачок, при этом следует убедиться, что бортовое кольцо плотно удерживается замочным кольцом.

Предупреждение. При накачке шин в гаражных условиях для обеспечения безопасности следует предусматривать специальное ограждение. При накачке шины в дорожных условиях колесо необходимо положить замочным кольцом вниз или вставить монтажную лопатку в окна диска.

Установка запасного колеса

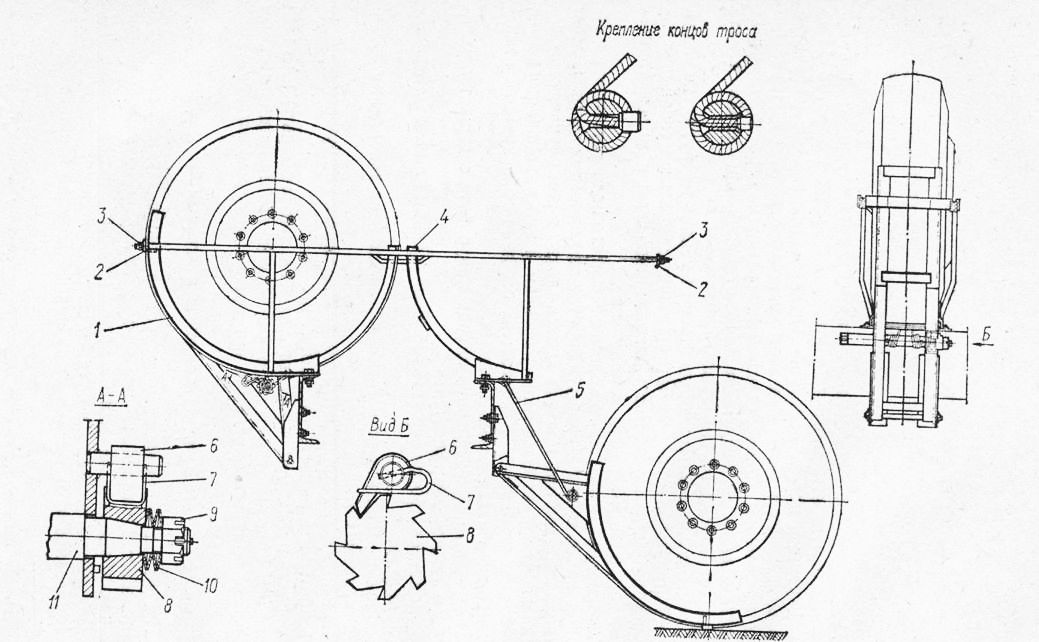

Запасное колесо установлено за кабиной в специальном держателе (рис. 24), имеющем устройство для механического подъема и опускания.

Для опускания запасного колеса необходимо отвернуть гайки стяжных винтов откидного кронштейна и вращать вороток за восьмигранный конец, пользуясь специальным ключом (собачку 6 отбрасывать не следует). При этом храповик, зажатый тарельчатыми пружинами на конусной поверхности воротка, начинает проскальзывать, в результате чего откидной кронштейн вместе с колесом опускается на тросе.

Колесо должно плавно опускаться от усилия на рукоятке ключа 10—40 кгс. Регулировку зажатия храповика на конусной поверхности воротка производить затяжкой гайки через комплект тарельчатых пружин.

Для поднятия запасного колеса с земли его надо установить в откидной кронштейн и вращать вороток до полного подъема колеса. Останавливаться при подъеме колеса можно в том случае, если собачка зафиксирует (защелкнет) очередной зуб храповика. Подняв колесо и установив его в держателе, необходимо закрепить откидной кронштейн стяжными винтами.

Во избежание несчастного случая при работе с держателем запасного колеса запрещается:

– находиться против держателя при опускании или подъеме запасного колеса; – опускать запасное колесо при выведенной из зацепления собачке с храповиком;

– пользоваться самодельными удлинителями к ключу-трещотке, то есть применять рычаги, трубы и т. п.;

– перед опусканием запасного колеса (автомобиль КрАЗ-258) ослаблять трос воротка путем разматывания его и сталкивать колесо вместо плавного опускания при вращении воротка ключом.

Уход за колесами и шинами

Ежедневно перед выездом следует проверить затяжку гаек крепления колес. При затяжке гаек не следует наращивать плечо ключа, так как это может привести к срыву резьбы.

Рис. 24. Установка запасного колеса:

1 — откидной кронштейн; 2 — шайба; 3 — гайка; 4 — держатель в сборе; 5 — трос воротка; 6 — собачка храповика; 7 — гюужина сооачки; а — храповик; 9 — гайка затяжки тарельчатых пружин; 10 — тарельчатые пружины; 11 — вороток.

Для увеличения срока службы шин необходимо:

1. Следить за нормальным давлением воздуха в шинах.

2. Не допускать движения даже на небольшие расстояния ирц понижении давления воздуха в шинах, так как это приводит к повреж* дению каркаса и выходу шин из строя.

3. Во время движения автомобиля, особенно в жаркую погоду, давление воздуха в шинах повышается вследствие нагрева. Снижать давление воздуха в нагретых шинах запрещается.

4. Не ездить с открытыми бортами платформы во избежание повреждения боковин шин.

5. Не перегружать автомобиль и следить за равномерным распределением груза на платформе, не допуская перегрузки шин.

По возвращении в гараж водитель должен поставить автомобиль на сухое, незагрязненное (особенно нефтепродуктами) место, на расстоянии не менее 1 м от отопительных приборов.

Наиболее полные рекомендации по уходу за шинами изложены в «Правилах эксплуатации автомобильных шин».

—-

Передняя подвеска

Передняя подвеска (рис. 69) выполнена на двух продольных полуэллиптических рессорах, работающих совместно с гидравлическими амортизаторами.

Передние рессоры воспринимают около 30% вертикальной нагрузки от силы тяжести автомобиля и обеспечивают передачу на раму тяговых, тормозных и скручивающих усилий от переднего ведущего моста. Концы рессор установлены в резиновых подушках, размещенных в кронштейнах и зажатых там крышками. Болты крепления крышек кронштейнов затягиваются только при выпрямленных рессорах. Оба кронштейна отлиты из стали 35Л. В средней части рессоры крепятся к балке переднего моста стремянками.

Рис. 69. Передняя подвеска:

1 — передний кронштейн передней подвески; 2— лонжерон; 3 — верхний кронштейн амортизатора; 4 — верхний палец; 5 — упорная шайба; 6 — втулка; 7 — упорная шайба; 8 — распорная втулка; 9 — гайка; 10 — передняя стремянка; —буфер; 12 — задняя стремянка; 13 — задний кронштейн передней подвески; 14 — подушка рессоры; 15 — крышка заднего кронштейна; 16 — рессора передней подвески; 17 — хомутик; 18 — стяжной болт хомутика; 19 — подкладка передней рессоры; 20 — накладка передней рессоры; 21 — палец; 22 — амортизатор; 23 — передняя верхняя чашка подушки; 24 — передняя нижняя чашка подушки; 25 — крышка переднего кронштейна

Листы рессоры стянуты в середине центровым болтом и фиксированы от бокового смещения двумя хомутиками, прикрепленными к листу №10 и стянутыми болтами М10Х120. Между щеками хомутиков установлены распорные втулки. Перед сборкой листы рессоры покрывают тонким слоем графитной смазки. Листы рессоры изготовлены из полосовой пружинной стали и для придания им необходимой усталостной прочности подвергнуты закалке до твердости НВ 363—444. Закалка производится в специальных штампах, которые обеспечивают необходимую кривизну листов.

После сборки рессоры проверяют осадкой под нагрузкой и замеряют стрелу прогиба. По ее величине рессоры сортируют на две группы: 1-я — с прогибом 115+10мм, 2-я — с прогибом 115_ю мм. 1-я группа маркируется белой краской, 2-я не маркируется. На автомобиль устанавливаются рессоры только одной группы. Концы 1-го и 3-го коренных листов отогнуты на величину 20 мм под углом 90°: конец 1-го листа отогнут вверх, 3-го — вниз. На отогнутые части установлены чашки подушек, отштампованные из листовой стали толщиной 3,5 мм. Чашки приклепаны к коренным листам заклепками 10X20 мм.

Стремянки рессор изготовлены из стали 40ХН диаметром 2l_o,i4 мм. Между балкой моста и рессорой установлена отлитая из стали 35Л подкладка толщиной 37 мм. Сверху между рессорой и стремянками расположена накладка, отлитая из стали 25Л, которая увеличивает площадь защемления средней части рессоры и служит кронштейном нижней головки амортизатора. В прямоугольном отверстии накладки закреплен болтом резиновый буфер, которых выступает из нее и ограничивает прогиб рессоры.

Во время эксплуатации необходимо следить за состоянием затяжки гаек стремянок и болтов крышек кронштейнов, для предупреждения среза центровых болтов своевременно подтягивать гайки стремянок рессор. Эту операцию необходимо выполнять только при нагруженном автомобиле. Продольный сдвиг листов свидетельствует о срезе центрового болта.

При появлении скрипа в рессорах необходимо ввести графитную смазку между ее листами. Для этого достаточно приподнять автомобиль за раму (листы рессоры разойдутся).

Амортизаторы — гидравлические, телескопического типа, двустороннего действия.

Амортизатор крепится верхней и нижней проушинами к кронштейнам, один из которых установлен на раме, вторым служит накладка рессоры. Верхний литой кронштейн амортизатора прикреплен к лонжерону четырьмя болтами MI6X50. В отверстия щек кронштейна входит ступенчатый палец, в буртик которого упирается шайба. Две резиновые втулки с конусной наружной поверхностью плотно входят в проушину амортизатора при затяжке корончатой гайки ступенчатого пальца. Аналогично закреплена и нижняя проушина на ступенчатом пальце накладки.

Все детали амортизатора (рис. 70) смонтированы в стальном корпусе с герметично приваренной к нему литой из стали 40Л нижней головкой. В верхней части корпуса нарезана резьба М72Х1,5. В корпус свободно вставлен рабочий цилиндр с основанием в нижней части. Внутренний диаметр рабочего цилиндра 52 мм обработан до 9-го класса чистоты. Верхняя часть рабочего цилиндра закрыта крышкой, изготовленной из серого чугуна СЧ18-36, с запрессованной в нее направляющей втулкой. Соединение крышки и корпуса уплотнено кольцом из маслостойкой резины, поджатой сверху штампованной стальной гайкой, упорной шайбой и корпусом сальника. Для завинчивания гайки в ее торце предусмотрены два отверстия диаметром 6,5 мм, расположенных на диаметре 40±0,2 мм. Момент затяжки 6—8 кгс-м.

Для защиты от грязи в верхней части корпуса установлено войлочное защитное кольцо. В нижнем гнезде корпуса сальника размещен сальник штока, изготовленный из маслостойкой резины и надетый на шток с натягом 0,26—0,68 мм. Сальник устанавливается так, чтобы гребешки его внутреннего отверстия были направлены вершинами вниз. Предварительно уплотнительное кольцо смазывают рабочей смесью, заливаемой в амортизатор, а войлочное кольцо пропитывают ею. С обеих сторон сальника установлены текстолитовые конусные шайбы, а снизу еще и стальная конусная шайба, поджимаемая конусной пружиной.

Шток диаметром 20 мм изготовлен из стали и термо-обработан токами высокой частоты на глубину 1,5—3 мм до твердости не менее HRC 52. Перед окончательной обработкой шток хромируют, а затем полируют до 10-го класса чистоты. На верхний резьбовой конец штока навернута литая из стали верхняя головка. Момент затяжки 6—8 кгс-м. Для предотвращения самоотвинчивания шток приварен к головке через проушину дуговой сваркой на длине не менее 1/2 окружности. К фланцу верхней головки точечной сваркой приварен защитный кожух, отштампованный из стального листа толщиной 1,5 мм.

На нижнем конце штока установлен поршень, изготовленный из серого чугуна СЧ18-36. Наружный диаметр поршня гп —0,200

52 _о,225 мм. В теле поршня по концентрическим окружностям выполнены перепускные отверстия. На внутренней окружности радиусом 13 мм расположено пять отверстий диаметром 2,41 мм, на внешней окружности радиусом 19 мм— 12 отверстий диаметром 3,51 мм. В канавках поршня установлены два чугунных разрезных уплотнительных кольца. Они обеспечивают уплотнение зазора между поршнем и стенкой цилиндра.

Поршень на штоке крепится гайкой, которая стопорится шплинтом. Гайка цианирована на глубину 0,1—0,2 мм и закалена до твердости HRC 56—62. На верхнем торце поршня установлен перепускной клапан, изготовленный из стали 65Г толщиной 0,5 мм. На окружности диаметром 29 мм в диске клапана пробито отверстий диаметром 3+о,25 мм От боковых смещений клапан фиксируется шейкой поршня, а к поверхности поршня прижимается конической пружиной, изготовленной из пружинной проволоки диаметром 1,5 мм. Пружина опирается на упорную шайбу, отштампованную из листовой стали толщиной 2 мм. В теле шайбы пробиты такие же отверстия, как и в клапане.

К нижнему торцу поршня пружиной прижат клапан отдачи, изготовленный из стали и термо-обработанный до твердости HRC 45. Коническая поверхность клапана притерта к поверхности поршня.

Рис. 70. Амортизатор:

1 — верхняя головка; 2— гайка корпуса; 3 — упорная шайба; 4 — защитное кольцо штока; 5 — сальник штока; 6— уплотнительное кольцо; 7 — пружина сальника; 8 — крышка цилиндра; 9 — защитный кожух; 10 — корпус; 11 — цилиндр; 12 — шток; 13 — поршень; 14 — пружина клапана отдачи; 15 — гайка поршня; 16 — шплинт; 17 — штон клапана сжатия; 18 — нижняя головка; 19 — шплинт; 20 — гайка клапана сжатия; 21 — пружина клапана сжатия; 22 — клапан сжатия; 23 — основание цилиндра; 24— перепускной клапан; 25 — пружина перепускного клапана; 26 — кольцо; 27 — клапан отдачи; 28 — перепускной клапан; 29 — пружина перепускного клапана; 30 — упорная шайба; 31 — втулка крышки цилиндра; 32 — стальная шайба сальника; 33 — текстолитовая шайба сальника; 34 — корпус сальника

Пружина изготовлена из пружинной проволоки диаметром 2,6 мм, ее длина в свободном состоянии — 30 мм, а под нагрузкой 11 кгс — вдвое меньше.

Основание цилиндра изготовлено из серого чугуна СЧ18-36. В теле основания на окружности радиусом 10 мм размещены два отверстия диаметром 2,5 мм, а на окружности радиусом 18 мм— 6 отверстий диаметром 5 мм. По наружной поверхности основания выполнены два перепускных паза, а на верхнем торце установлен дисковый перепускной клапан, изготовленный из стали 65Г толщиной 0,5 мм. На окружности радиусом 11,25 мм в диске клапана пробито отверстий диаметром 25 мм. Конической пружиной клапан прижимается к кольцевым выступам основания, разделяющим отверстия по малой и большой окружностям. Пружины взаимозаменяемы.

На нижнем торце основания установлен дисковый клапан сжатия толщиной 0,5 мм, прижимаемый к основанию пружиной. Цилиндрическая часть гайки служит направляющей для пружины.

При ходе сжатия и малой скорости перемещения поршня вниз жидкость выталкивается из нижней полости цилиндра в верхнюю (над поршнем) через цилиндрические каналы поршня, расположенные на окружности большого диаметра. При больших скоростях жидкость отжимает еще и клапан сжатия и дополнительно протекает в корпус через кольцевую щель между клапаном и основанием и через два отверстия, расположенных на малой окружности.

Во время хода отдачи при малой скорости поршня в верхней полости цилиндра создается давление, под действием которого жидкость перетекает в нижнюю полость через отверстия в диске перепускного клапана 22 и канавку, соединяющую одно из отверстий малой окружности с одним отверстием на большой окружности в поршне. При большой скорости движения поршня конусный клапан отдачи отжимается от седла и жидкость начинает перетекать через отверстия в диске клапана и отверстия в поршне на окружности малого диаметра, а затем через кольцевую щель между поршнем и конусной поверхностью клапана отдачи.

При ходе отдачи жидкость из корпуса поступает в нижнюю полость цилиндра через перепускной клапан. По мере перемещения штока поршня часть жидкости просачивается через зазор между штоком и втулкой крышки. Для удаления этой жидкости и снятия ее давления на сальник в крышке предусмотрены два канала, по которым жидкость стекает в корпус.

Техническое обслуживание амортизаторов сводится к периодической проверке надежности их крепления и эффективности работы. После первых 3000 км пробега автомобиля необходимо подтянуть гайку корпуса. При появлении течи жидкости, не устраняемой подтягиванием гайки, амортизатор необходимо снять с автомобиля, разобрать и устранить причину течи.

Исправный амортизатор при растяжении и сжатии в вертикальном положении должен оказывать равномерное сопротивление, большее при растяжении и меньшее при сжатии. Свободное перемещение штока или заклинивание указывает на неисправность амортизатора. Следует иметь в виду, что если до проверки амортизатор находился в горизонтальном положении, то часть жидкости могла перетечь из рабочего цилиндра в корпус через дроссельные отверстия клапанов, что приводит к снижению сопротивления амортизатора. Такой амортизатор следует тщательно прокачать, и, если он исправен, сопротивление восстановится.

Перед разборкой амортизатор нужно тщательно очистить от грязи, пыли и протереть ветошью, смоченной керосином или дизельным топливом. Рекомендуется следующий порядок разборки амортизатора для замены жидкости:

1. Закрепить амортизатор за нижнюю головку в тисках и поднять шток с поршнем до отказа вверх; отвернуть специальным ключом (рис. 71) гайку корпуса.

2. Легким покачиванием за верхнюю головку вынуть шток вместе с поршнем, крышкой цилиндра, уплотнительным кольцом, корпусом сальника с пружиной, шайбами, защитным кольцом штока и упорной шайбой.

3. Слить отработавшую рабочую жидкость, вынуть рабочий цилиндр вместе с основанием клапанов из корпуса.

4. Все детали разобранного амортизатора промыть в бензине или керосине и высушить. Нельзя применять для промывки растворитель или другой подобный состав, так как это может привести к порче сальников. После промывки проверить состояние сальников; изношенные, загрязненные или поврежденные сальники заменить.

5. Закрепить в тисках корпус амортизатора за нижнюю головку в вертикальном положении, установить на место рабочий цилиндр и залить в него 0,75 л рабочей жидкости (см. карту смазки). Собрать амортизатор и проверить его работу.

Задняя подвеска

Задняя подвеска автомобилей (рис. 72) —балансирного типа, на двух продольных полуэллиптических рессорах, обеспечивает равные нагрузки на колеса среднего и заднего мостов. Подвеска соединена с лонжеронами рамы с помощью двух литых кронштейнов, отлитых из стали 35Л. На верхней плоскости кронштейнов просверлено по 12 отверстий для болтов крепления. На вертикальной стенке имеется отверстие диаметром 100+o,i2o мм, в которое своими шеи-ками входит ось балансира. В нижней части кронштейна расположены два конических Отверстия (конусность 1 : 8) для установки пальцев реактивных штанг.

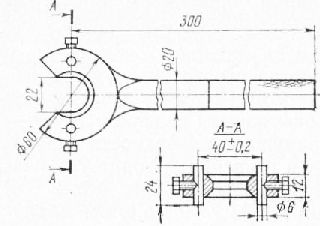

Рис. 71. Ключ для гайки амортизатора

Рис. 72. Задняя подвеска:

1— пресс-масленка; 2 —стяжной хомутик рессоры; 3 —рессора; 4 — кронштейн реактивных штанг; 5 — накладка рессоры; 6 — центровой болт; 7 — длинная реактивная штанга; 8 — кронштейн-ограничитель; 9 — балансир; 10 — стремянка; 11— гайка стремянки; 12 — кронштейн оси балансира; 13 — стяжная шпилька балансира; 14 — короткая реактивная штанга; 15 — наконечник реактивной штанги; 16 — подкладка рессоры; 11 — прокладка крышки балансира; 18 — контргайка; 19 — пробка маслоналивного отверстия; 20— замковая шайба; 21 — крышка балансира; 22 — ось балансира; 23 — замковая шайба; 24 — гайка балансира; 25 — втулка балансира; 26 — уплотнительное кольцо балансира; 27 — упорное кольцо; 28 — пробка наконечника реактивной штанги; 29 — амортизационная шайба; 30 — наружный сухарь шарового пальца; 31 — внутренний сухарь шарового пальца; 32—шаровой палец; 33 — уплотнительное кольцо; 34 — гайка шарового пальца; 35 — шплинт

Ось балансира откована из стали диаметром 105 мм. В средней части ось изогнута по радиусу 130 мм. Шейки под отверстия в кронштейнах имеют диаметр 100 мм, а шейки под установку балансиров — диаметр 90 мм после накатки до 8-го класса чистоты. Кронштейны напрессованы на шейки оси и приварены к ней через окна, расположенные на стенках прилива для отверстия под шейки оси. Изгиб оси направлен вниз и вперед под углом 30° для обеспечения свободного прохода карданного вала к заднему мосту.

Вплотную к кронштейнам на шейки оси напрессованы упорные кольца с канавкой, в которую устанавливается уплотнительное кольцо. Упорное кольцо изготовлено из стали, уплотнительное — из маслостойкой резины. Внутренний диаметр уплотнительного кольца 12712,0 мм, сечение — круг диаметром 7 мм. Литой-балансир с двумя запрессованными бронзовыми втулками

25 после установки на шейки оси ограничивается от смещения в осевом направлении гайкой. Гайка затягивается так, чтобы балансир мог быть повернут усилием руки. В сверление тела гайки запрессован штифт, выступающий над ее поверхностью на 4,5±0,5 мм. На штифт и ось балансира устанавливается замковая шайба, выступ на внутреннем отверстии которой входит в канавку, про-фрезерованную вдоль резьбовой шейки оси. Замковая шайба контргайки специальной выдавкой установлена в отверстие замковой шайбы, после чего на ось навернута контргайка. На грань контргайки отгибается ус замковой шайбы 20.

Балансир представляет собой отливку из стали 35Л с площадкой для установки рессоры. По концам площадки отлиты приливы, ограничивающие боковое смещение рессоры. Основание приливов после установки и закрепления рессоры стянуто шпильками размером М24Х160, что обеспечивает поперечную устойчивость рессоры. Отверстие в теле балансира выполнено ступенчатым: под втулки — диаметром 96 мм и под уплотнительное кольцо — диаметром 139,1 мм нa наружном фланце балансира просверлено шесть отверстий с резьбой М8 для крепления штампованной крышки. Между балансиром и крышкой установлена уплотнительная прокладка из картона толщиной 1 мм. В крышку вварена бобышка с резьбовым отверстием, закрытым пробкой, для заливки масла во внутреннюю полость балансира. Устанавливать крышку нужно так, чтобы вваренная в нее бобышка находилась выше оси балансира. Отверстие в бобышке определяет уровень масла в балансире, и поэтому, менять положение крышки не разрешается.

Втулки изготовлены из бронзы АЖМЦЮ-3-1,5 или АЖН10-44 и окончательно обрабатываются до диаметра 90 мм после запрессовки в балансир. Для обеспечения оптимального распределения смазки вдоль сравнительно длинной шейки оси балансира на поверхности бронзовых втулок профрезерованы три продольные радиусные канавки глубиной 1 мм. Угол между канавками 60 градусов. Втулки запрессованы в балансир так, чтобы средняя канавка располагалась внизу.

К верхней площадке балансира двумя стремянками крепится полуэллиптическая рессора. Между стремянками и рессорой установлена литая из стали 35Л накладка. Внутренняя поверхность накладки выполнена по радиусу 500 мм и плотно прилегает к рессоре. На наружной поверхности накладки предусмотрены две поперечные канавки, фиксирующие взаимное расположение стремянок. В центре накладки просверлено отверстие для размещения гайки центрового болта рессоры. Стремянки изготовлены из стали 40Х. Концы стремянок закреплены в отверстиях балансира высокими гайками с резьбой М30Х2.

Задняя рессора состоит из пакета листов, изготовленных из полосовой пружинной стали. Листы стянуты центровым болтом М14, изготовленным из стали 40Х. Их твердость после термообработки НВ 241—286.

Для придания необходимой усталостной прочности листы рессоры подвергнуты закалке в специальных штампах до твердости НВ 363—444. Коренные листы рессоры имеют одинаковую длину и фиксируются друг с другом специальной выдавкой по периметру отверстия под центровой болт таким образом, что выступ верхнего листа входит в углубление нижнего. Для предупреждения бокового смещения листов служат два хомутика 2 из полосовой стали, приклепанные по концам восьмого листа рессоры. Хомутики стянуты болтами М12Х140. Для предупреждения изгиба концов хомутика стяжным болтом между щечками хомутика установлена распорная трубка длиной 104 мм.

Рессору в сборе подвергают осадке, после чего сортируют на две группы в зависимости от стрелы прогиба: к 1-й группе относятся рессоры со стрелой 123+10 мм (120+10 мм), их маркируют белой краской. Ко 2-й группе относятся рессоры со стрелой 123_ю мм (120-ю мм), их не маркируют. На автомобиль устанавливаются рессоры только одной группы. Концы рессоры опираются на специальные опоры 16, приваренные к балкам мостов. Опоры изготовлены из стали 45 и термообработаны до твердости HRC 40—48. Поверхность опоры, сопрягаемая с нижним коренным листом рессоры, имеет выпуклость, что резко снижает износ листа. Перемещение задних ведущих мостов вниз при их зависании ограничивают специальные кронштейны-ограничители, отлитые из стали 35Л и закрепленные на балке моста четырьмя шпильками.

Задние ведущие мосты соединены с подвеской автомобиля шестью реактивными штангами, длина и точки закрепления которых выбраны так,, чтобы перемещение мостов относительно рессор было минимальным. Четырьмя штангами внизу мосты соединены с кронштейнами оси балансиров. Две штанги вверху соединяют редукторы мостов через специальные приливы на картерах с кронштейнами, установленными на поперечине № 4. Нижние и передняя верхняя реактивные штанги взаимозаменяемы, их длина (между осями шаровых пальцев) равна 530 мм. Задняя верхняя реактивная штанга имеет длину 680 мм. Реактивная штанга состоит из трубы с наружным диаметром 48 мм и толщиной стенки 8 мм, изготовленной из стали, и наконечников, изготовленных из стали, с шарнирами.

После обработки наконечники запрессовываются в расточки трубы и привариваются к ней дуговой сваркой. Каждый шарнир наконечника состоит из сухарей, шарового пальц, амортизационной шайбы и пробки.

Сухари шарового пальца изготовлены из стали, их сферическая поверхность закалена токами высокой частоты на глубину 1,2— 2,0 мм до твердости HRC 56—61. Сухари различаются высотой: внутренний сухарь имеет высоту 19,5±0,42 мм, высота наружного сухаря равна 14±0,43 мм. Шаровой палец изготовлен из стали 55ПП, сфера его имеет диаметр 60 мм и обработана до 7-го класса чистоты. Переход между конусной частью (1:8) и сферой выполнен радиусом 5 мм. Поверхность сферы закалена токами высокой частоты на глубину 2—4 мм до твердости HRC 56—62. Сферическая поверхность шарового пальца расположена между внутренним и наружным сухарями, которые прижимаются к ней пробкой и амортизационной шайбой, изготовленной из маслостой-кой резины. Пробка ввернута в резьбовую часть наконечника штанги до упора, а затем отпущена наполовину оборота и зафиксирована в таком положении шплинтом.

Деформация резинового кольца устраняет возможность появления зазора между шаровой головкой пальца и сухарями. Смазка трущихся поверхностей шарниров осуществляется через пресс-масленку, ввернутую в коническое резьбовое отверстие в стенке наконечника реактивной штанги. Конусной частью палец устанавливается в отверстие прилива моста, редуктора или кронштейнов и крепится корончатой гайкой. Уплотнение выхода пальца из наконечника реактивной штанги осуществляется коническим уплотни-тельным кольцом 33 из маслостойкой резины.

Кронштейны верхних реактивных штанг отлиты из стали и закреплены болтами к поперечине № 4 рамы автомобиля. Момент затяжки болтов 8—10 кгс-м. Кронштейны балансирной тележки крепятся болтами М16 к подкладкам лонжеронов и поперечине № 4. Момент затяжки болтов 12—14 кгс-м. Болты изготовлены из стали 40ХН и термообработаны. Между рамой и кронштейнами балансира с 1973 г. устанавливаются подкладки, выравнивающие плоскости нижних полок лонжеронов и поперечины. Это позволило исключить вытягивание и обрыв болтов крепления кронштейнов и резко сократить периодичность подтягивания болтовых соединений.

Техническое обслуживание задней подвески заключается в проверке деталей крепежа, обязательной смазке листов рессор графитовой смазкой при очередной их разборке, регулировке степени затяжки шаровых пальцев реактивных штанг, смазке трущихся поверхностей согласно рекомендациям карты смазки.

После первой 1000 км пробега автомобиля нужно расшплинто-вать и подтянуть гайки шаровых пальцев реактивных штанг. Момент затяжки гаек — не менее 60 кгс-м. С целью предупреждения среза центрального болта необходимо периодически подтягивать гайки стремянок моментом не менее 60 кгс-м. Подтягивать гайки стремянок задних рессор необходимо только на загруженном автомобиле.

При ослаблении шарнирного соединения реактивных штанг задней подвески вследствие износа сухарей или шаровых пальцев следует расшплинтовать пробк, завернуть ее до отказа специальным ключом, затем отвернуть наполовину оборота до совпадения прорези с отверстием под шплинт в наконечнике и зашплинтовать. Если люфт не устраняется, необходимо заменить резиновые амортизационные шайбы или детали шарнира.

При установке балансира на ось или ослаблении его крепления нужно вначале затянуть гайку до отказа, а затем отпустить ее на 1/12 оборота; при этом балансир должен поворачиваться на оси усилием руки. После этого гайку надо закрепить замковой шайбой, надеть замковую шайбу и затянуть контргайку, законтрив ее замковой шайбой. Ни в коем случае нельзя допускать эксплуатацию автомобиля с повышенным осевым люфтом балансиров, так как это может привести к срыву резьбы на оси и гайках.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Подвеска автомобиля КрАЗ"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы