Строй-Техника.ру

Строительные машины и оборудование, справочник

Возмещение износа машин производится за счет смены или восстановления изношенных деталей.

В общем случае машины проектируются с таким расчетом, чтобы их наиболее сложные и дорогие (базовые) детали могли быть восстановлены несколько раз за полный срок службы машины. Это особенно четко проведено в двигателях внутреннего сгорания, где такие базовые детали, как блок цилиндров и коленчатый вал, могут быть восстановлены несколько раз, в то время как изношенные поршневые пальцы, вкладыши подшипников и др., как правило, служат только один срок.

Для машин, состоящих из ряда агрегатов и металлических конструкций, столь четкого разграничения деталей восстанавливаемых и сменяемых нет.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Если исходить из условия полной обеспеченности ремонта запасными частями, то вопрос о восстановлении или замене деталей имеет преимущественно экономический характер.

Так как в подавляющем большинстве случаев вес изношенной детали мало отличается от веса новой, восстановление, как правило, связано со значительной экономией на материале и, что особенно важно,— на заготовках. Но в условиях, когда восстановление деталей производится индивидуально или малыми сериями, трудовые затраты могут поглотить экономию, полученную на материале.

Для различных деталей и при различной технологии восстановления долговечность отремонтированной детали может быть меньше, равной или большей, чем у детали новой. Так, при восстановлении изношенных трущихся поверхностей деталей методом хромирования их стойкость обычно повышается. В то же время ремонтная шлифовка шеек термически обработанных валов не обеспечивает их первоначальной стойкости, так как нижние слои рабочей поверхности могут иметь меньшую твердость, чем верхние.

В ряде случаев технологические решения восстановления деталей, экономичные при поточной организации ремонта (например, применяемые на авторемонтных заводах), могут оказаться совершенно нецелесообразными при восстановлении единичных изделий. Для многих деталей пока вообще не существует рациональной технологии восстановления (например, для крановых ходовых колес и зубчатых передач).

При восстановлении одного из двух элементов А я В изношенной пары (например, шейки вала и подшипника), если при износе изменяются не только размеры, но и геометрические формы этих элементов, возможны два решения. В первом случае размеры и форма элемента А восстанавливаются полностью, причем восстановление производится за счет наращивания из-ношеных поверхностей, что может быть осуществлено методами наплавки или электрохимического осаждения металла. В отдельных случаях для этой же цели применяется установка механических наделок (накладки, втулки и т. д.). Так как в этом случае восстанавливаемая деталь А получает первоначальный (так называемый стандартный) размер, то парная деталь В может быть заменена идентичной, обладающей также стандартным размером.

Во втором случае размеры элемента А могут быть изменены, но с одновременным восстановлением правильности его геометрической формы. Тогда восстанавливаемой детали А придается путем механической обработки очередной размер — меньший для деталей объемлемых или больший для деталей объемлющих, соответственно чему сопрягаемые детали будут также заменены на меньшую или большую.

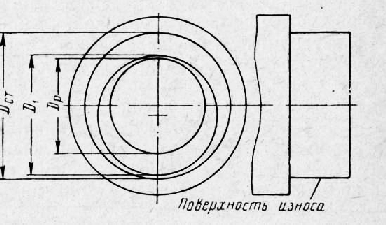

Так, если, например, объемлемая деталь А имеет по изнашивающейся поверхности форму кругового цилиндра и размер ее сечения равен Dcт, то у изношенной детали первоначальная форма будет нарушена, а размер изменится в зоне наибольшего износа до величины D\ = DCт—А, где А — величина наибольшего износа. Чтобы вернуть детали первоначальную правильную форму, она должна быть обработана под ближайший меньший размер Dp (рис. 18), который в отличие от стандартного называется «ремонтным».

Очевидно, что теперь спариваемая с деталью А деталь В должна быть заменена на деталь Вр, обладающую тем же ремонтным размером Dv или подогнанную к нему по месту.

Прием восстановления деталей методом наращивания до стандартного размера имеет то достоинство, что допускает применение запасных частей также стандартного размера и сохраняет всю систему допусков, принятую для новой машины. При этом восстановленные и новые запасные детали оказываются идентичными.

Указанный прием имеет наиболее широкое применение для тяжелых машин типа кранов, но является также основным и для шасси машин внутрипортового и автомобильного транспорта.

Система стандартных ремонтных размеров широко применяется для крупносерийных поршневых машин — двигателей внутреннего сгорания и компрессоров.

Попытки применения этой системы в практике ремонта кранов себя не оправдали, она не отвечает характеру конструкции, особенностям износа и серийности этих машин. Специальная технология восстановления деталей получила в настоящее время широкое развитие и располагает рядом методов, позволяющих не только полностью восстанавливать их первоначальные размеры, но в некоторых случаях даже повышать их стойкость. Восстановление деталей применяется особенно широко на специализированных предприятиях, ремонтирующих автомобили, сельскохозяйственные и строительные машины поточными методами.

Основными методами восстановления первоначальных размеров’деталей являются электронаплавка, осталивание и хромирование. Первый метод применяется особенно широко при восстановлении деталей тяжелых и грубых машин как в условиях поточного, так и индивидуального ремонтов, а остальные — электролитические — преимущественно на специализированных ремонтных предприятиях, ведущих ремонт поточными методами.

Электронаплавка может вестись электродуговым и электроимпульсным методами.

Электродуговая наплавка производится вручную с помощью электродов с легирующей обмазкой или автоматически под слоем флюса. Основные достоинства электродуговой наплавки по сравнению с другими методами наращивания поверхностей— высокая производительность и практически неограниченная толщина наносимого слоя металла. Недостатком метода электродуговой наплавки является значительный местный нагрев металла, могущий вызвать деформацию детали или образование трещин, связанных с термическими напряжениями.

Наиболее производительным методом электродуговой наплавки является двухэлектродная двухдуговая наплавка, позволяющая наносить от 2 до 7 кГ/ч металла при ручной и от 8 до 20 кГ/ч металла при автоматической наплавке. При этом процессе одновременно работают два электрода, раздельно подсоединенные к источнику переменного тока, причем образуются три электрические дуги — две между каждым из электродов и изделием и одна между электродами. В таких условиях основное количество тепла, выделяемого дугами, расходуется наиболее целесообразно — непосредственно на плавление электродов.

Сущность метода электроимпульсной наплавки состоит в следующем: электрод, установленный в электромагнитном или механическом вибраторе и находящийся под напряжением 12—14 в, периодически касается поверхности восстанавливаемой детали и отрывается от нее. При каждом цикле имеет место короткое замыкание, электрический разряд и период холостого хода. В момент короткого замыкания через контакт проходит мощный импульс тока (до 400 а/мм2), под действием которого происходит контактная сварка. Так как масса детали относительно велика, металл в зоне контакта застывает и при отходе электрода он разрывается несколько выше контакта — в месте наибольшего нагрева. В момент разрыва за счет энергии магнитного поля резко повышается напряжение в цепи и увеличивается плотность тока, что сопровождается импульсным разрядом. Под действием выделяющегося при этом тепла наплавленный ранее на деталь кусок электрода снова плавится, затем, по мере увеличения разрыва, ток в цепи падает и наступает период холостого хода. Процесс идет в струе охлаждающей жидкости и потому деталь во все время наплавки сохраняет низкую температуру порядка +60°, зона местного нагрева остается ограниченной, а наплавляемый металл закаляется.

Электроимпульсная наплавка в зависимости от применяемой электрической схемы и источников тока подразделяется на вибродуговую, виброконтактно-искровую и виброконтактнодуговую.

Вибродуговая наплавка позволяет получать лишь толстые слои металла (2,5—3,5 мм). Виброконтактно-искровая наплавка характерна относительной длительностью холостого хода и характером разряда, близким к искровому. Этим способом наносятся покрытия толщиной 0,3—0,7 мм. Виброконтактно-дуговой разряд характерен длительностью дуги разрыва и малой длительностью периода холостого хода. Этим способом возможно наращивать слои 0,9—1,0 мм.

Достоинства электроимпульсной наплавки — это возможность наплавки деталей без опасности их коробления и возникновения сварочных напряжений, возможность наплавки изделий из легированных сталей. Недостатком метода является низкая производительность наплавки.

Осталивание — электролитический процесс получения железных покрытий путем электролиза водного раствора солей хлористого железа. При осталивании в электролитической ванне роль растворимого анода играет низкоуглеродистая сталь, а катода— восстанавливаемая деталь. Под действием подведенного к электродам постоянного тока ионы железа с анода переходят в раствор и такое же их количество осаждается из электролита на детали. В осаждаемом покрытии содержится 99,7% железа, около 0,5% хлора и 0,5% водорода. Введением в раствор необходимых добавок можно получить осаждение на детали легирующих составляющих — никеля, кобальта и т. д. Микротвердость осталенного слоя составляет 150—650 в зависимости от режима тока и состава электролита. Толщина слоя осаждаемого металла достигает 2—2,5 мм за каждый цикл остали-вания (цикл включает процесс осталивания и механическую обработку для снятия неровностей слоя). Износостойкость осталенных деталей близка к цементированным и стальным.

Xромирование — электролитический процесс получения хромовых покрытий путем электролиза хромового ангидрида (СгОз) в присутствии серной кислоты (1%). В электролитической ванне роль анода (нерастворимого) играет электрод из свинцовосурмяного сплава, а катода — восстанавливаемая деталь. Под действием постоянного тока, подведенного к электродам, на катоде хромовый ангидрид восстанавливается до трехвалентного хрома (Сгг03) и осаждается металлический хром. На аноде трехвалентный хром окисляется до образования шестивалентного хрома и поверхность анода окисляется.

Твердость хромового покрытия составляет НВ 400—1200. Толщина слоя осаждаемого металла составляет до 0,3 мм. При известных режимах температуры электролита и плотности тока могут быть получены пористые покрытия с 25—30% пор. Возможно также получение матовых осадков (НВ 1200) или блестящих (НВ 600—900). Скорость осаждения хрома (0,7— 1,2) Dh, где Dh плотность тока, а/дм2.

Процессы элекродуговой наплавки широко применяются при восстановлении деталей, подвергающихся усиленному .износу, таких, как челюсти грейферов, ножи бульдозеров, защитные облицовки рефулерных насосов, валы больших диаметров. Электроимпульсная наплавка имеет пока ограниченное применение преимущественно при восстановлении деталей небольших размеров и при небольшом износе, конкурируя с методом хромирования, который значительно более дорог. Процессы оста-ливания и хромирования применяются в основном при восстановлении деталей двигателей внутреннего сгорания, компрессоров и механической части шасси автопогрузчиков.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Понятие о методах восстановления деталей подъемно-транспортных машин"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы