Строй-Техника.ру

Строительные машины и оборудование, справочник

Конструкция машины должна отвечать оптимальным для ее назначения рабочим процессам. Рабочие процессы всех видов строительных машин, являющихся машинами-орудиями, могут быть разделены на отделяющие или рыхлящие материалы (рыхлители), отделяющие и перемещающие материалы (экскаваторы, погрузчики, скреперы, бульдозеры), транспортирующие материалы (различные виды транспорта), придающие материалу определенные очертания поверхности и размеры (планирующие) и плотность (уплотняющие), перерабатывающие материалы на более мелкие и более однородные фракции (дробилки, мельницы, бегуны), сортирующие материалы на фракции разных размеров (грохоты), промывающие (очищающие) материалы, перемешивающие материалы (смесители), обрабатывающие материалы (придающие им определенную форму и качество поверхности), сверлящие и пробивающие отверстия и скважины, забивающие и вытаскивающие сваи и шпунт.

Нетрудно видеть, что если рассматривать рабочие процессы по их технологии, то наиболее характерные укладываются в шесть основных групп, охватывающих отделение, перемещение, переработку, сортировку, обработку и смешение материалов. Каждая из этих групп рабочих процессов может быть разбита на несколько разновидностей в зависимости от характера (физической сущности) материала и соответствующей ему специфики применяемого технологического процесса. Так, отделение-материала может призводиться зачерпыванием (сыпучий материал), откалыванием (обычно ударным, виброударным действием при очень крепком материале), отрывом (давлением при крепком материале), резанием или копанием (материалы средней крепости). Возможны и другие варианты. Аналогично групповой процесс переработки может осуществляться раздавливанием, раскалыванием, изгибом, ударом, истиранием или разными комбинациями этих элементарных процессов.

Элементарные процессы или операции в зависимости от конструктивной и кинематической схемы машины могут производиться, как уже было указано, в определенной последовательности, образуя повторяющиеся рабочие циклы (машины цикличного или прерывного действия, например, одноковшовый погрузчик, кран, одноковшовый экскаватор), либо одновременно (машины непрерывного действия), более или менее длительно, с короткими перерывами, вызванными технологией работы (например, многоковшовый экскаватор, землесос, бетономешалка непрерывного действия).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Как правило, цикличные машины обладают более высокими скоростями и ускорениями, реверсивностью рабочих движений, большими усилиями и соответственно большей динамикой.

Каждый рабочий процесс машины-орудия характеризуется различными его показателями — усилиями, скоростями отдельных операций, изменениями их величины (или колебаниями) направления (реверсивностью), продолжительностью и непрерывностью операций. Реверсивность операций вызывает динамические нагрузки, связанные с пуском и остановкой движения, так же как и быстрота, с которой изменяется скорость движения, величина усилий, снятие и приложение нагрузки к рабочему органу.

Изменения всех этих показателей в основном зависят от рабочей среды и ее неоднородности, условий работы, конструкции машины и в общей сложности определяют нагрузки рабочих механизмов, конструкций и двигателей или режим работы машины. По этому режиму машины условно делят на три основные группы — с легким, средним и тяжелым, или (что лучше) на шесть групп — с очень легким, легким, средним, средне-тяжелым, тяжелым и очень тяжелым режимами работы.

Очень легкий режим характеризуется постоянством скорости и направления рабочих движений. При этом отношение наибольшей нагрузки к средней не превышает 1,2, число включений механизма не выходит за пределы 20—50 в час. Обычно при этом и продолжительность включений двигателей не превышает 50—60% (отношение продолжительности работы под нагрузкой ко всему рабочему времени). Этот режим работы характерен для приводов смесительных машин, машин для сортировки и промывки каменных материалов, центробежных насосов, насосов компрессоров, вентиляторов и воздуходувок.

Легкий режим характеризуется мало изменяющейся скоростью нереверсивного или редко реверсируемого движения при числе включений в час от 50 до 100. При этом могут иметь место короткие «всплески» (пики) нагрузки, не превышающие ее среднее значение в 1,21 —1,5 раза. Для частичного поглощения этих всплесков иногда применяются тяжелые маховики. К машинам с этим режимом работы относятся эксцентричные грохоты, сверлильные машины, землесосы и многоковшовые экскаваторы при разработке очень мягких грунтов.

Средний режим характеризуется отношением наибольшей величины нагрузки к средней в пределах 1,51—2,5 при переменной скорости без остановки движения и относительно неизменном направлении рабочего движения. Число включений в час может достигать 200 при продолжительной работе машин под нагрузкой. Этот режим характерен для большинства зем-леройно-транспортных машин при работе в мягких грунтах, а также погрузчиков и многоковшовых экскаваторов при разработке ими мягких и средней крепости грунтов и одноковшовых экскаваторов при работе в мягких грунтах.

Средне-тяжелый режим характеризуется отношением наибольшей нагрузки к средней в пределах 2,6—3,0 при скорости, изменяющейся от нуля до максимума при числе включений до 300 в час. Этот режим характерен для погрузчиков и экскаваторов, а также землеройно-транспортных машин, работающих в грунтах средней крепости.

Тяжелый режим характеризуется резкими перегрузками-гиками нагрузок), когда отношение наибольшей нагрузки к средней превышает 3,0, а частота таких нагружений превышает 2—3 в течение 10—15 с. При этом скорость рабочих движений изменяется как по величине, так и по направлению, а число включений в час может достигать 1200 при продолжительной работе. К машинам, работающим в таком режиме, относятся бульдозеры, рыхлители, самоходные скреперы, одноковшовые экскаваторы и погрузчики при работе в крепких грунтах, а также работающие в тяжелых условиях древовалы, камнедробильные машины (на мягких породах) и т. п. Следует отметить, что у землеройно-транспортных машин длительные нагрузки ограничены величиной сцепления ходового оборудования с грунтом, что, однако, не снижает мгновенных пиковых нагрузок рабочих органов.

Очень тяжелый режим характеризуется почти ударными нагрузками (рыхлители, экскаваторы, бульдозеры при работе в скальном грунте) с пиками выше средних нагрузок в 4 и более раз, при частоте 2000 в час и более, или явно выраженным ударным характером продолжительной работы. Последнее заставляет отказаться от жесткой кинематической связи рабочего органа с двигателем (инструмент и машины ударного и виброударного действия).

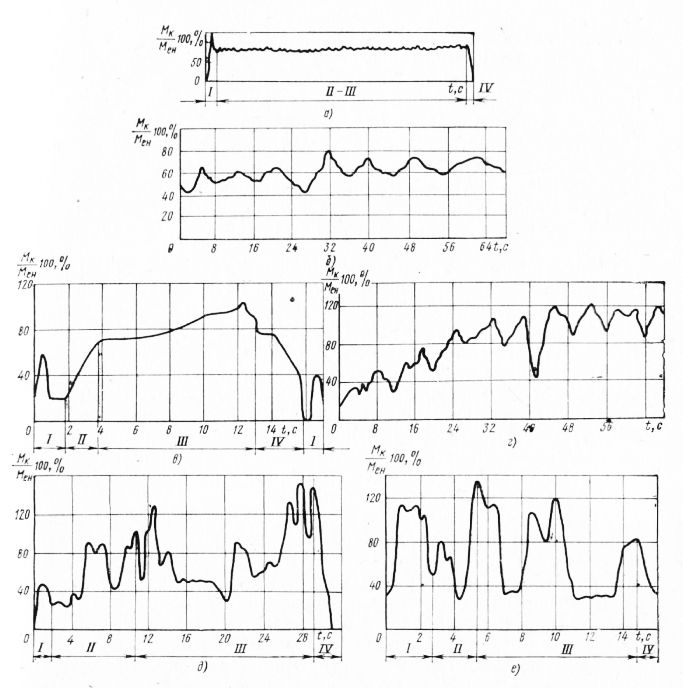

На рис. 1 показаны экспериментальные нагрузочные диаграммы крутящих моментов или мощностей двигателей, характерные для различных режимов работы разных строительных машин. По ним можно видеть сходство нагрузок при копании и заполнении ковшей и отвалов, например, таких машин, как экскаватор с оборудованием драглайна, скрепер и бульдозер. Это естественно, если принять во внимание близость характера рабочих процессов указанных машин при копании.

Рис. 1. Диаграммы нагрузок строительных машин:

а — очень легкий режим (центробежный насос); б — легкий режим (сверлильная машина по дереву); в — средний режим (одноковшовый погрузчик в мягком материале); г — средне-тяжелый режим (скрепер в крепкой глине); д—тяжелый режим (бульдозер в крепком грунте); е — очень тяжелый режим (экскаватор в очень крепком грунте)

Задаваясь на основании экспериментов и расчетов наибольшими вероятными нагрузками, можно построить расчетные нагрузочные диаграммы, являющиеся основным исходным материалом при проектировании машин, расчете их на прочность и долговечность, выборе мощности и других показателей силового оборудования.

Каждому элементарному процессу, а тем более каждой их комбинации отвечает обычно одна оптимальная кинематическая

и конструктивная схема машины, но в зависимости от условий работы и эксплуатации возможно и несколько более или менее равноценных решений. Оптимальность решения определяется основными технико-экономическими показателями работы машины — стоимостью единицы продукции, расходом энергии и трудоемкостью процесса (производительностью труда) с учетом всех рабочих, занятых на машине, и обеспечения ее работы. Естественно, в составе этих показателей большое значение имеют назначение машины, характеристика рабочего органа, производительность, масса и габариты машины, ее сложность, надежность и ремонтопригодность.

В назначении машины указываются рабочий процесс, для которого служит машина (если он не ясен из ее наименования), характеристика рабочего материала и условия работы. В сведения о материале включаются данные, которые могут влиять на характеристику рабочего органа машины. К ним относятся, например, величина кусков камня, загружаемых в дробилку, категория грунта для землеройной машины, габариты и масса грузов для подъемно-транспортных машин. Условия работы должны характеризовать их влияние на производительность машины. К ним относятся режим работы и условия рабочей среды (работа в помещении, на открытом воздухе, температура, влажность, пыльность и т. п.).

Масса машины. Различают рабочую массу с полным запасом горючего и эксплуатационных материалов, конструктивную массу и транспортную массу в упаковке. Для некоторых машин рабочая масса равна конструктивной. Для всех машин, за исключением тех, которые производят работу собственной массой (катки, трамбовки), масса является отрицательным фактором, и ее стремятся уменьшить. Легкость машины не должна идти в ущерб жесткости конструкции. Для оценки качества машин имеет значение не столько общая ее масса, сколько удельная, отнесенная к единице производительности, мощности или размерам рабочего органа (например, на единицу емкости ковша экскаватора, на 1 т грузоподъемности крана, на 1 л емкости бетономешалки). Для переносных машин очень важна и общая масса, которая определяет возможность и удобство переноски и работы с ними (например, для ручных машин).

При назначении массы машины важно предусмотреть (для перевозки ее без разборки) соответствие массы грузоподъемности транспортных средств, а для больших моделей то же требование предъявляется к назначению массы отдельных крупных узлов и деталей.

Габариты могут быть разделены на габариты собственно машины, которые остаются всегда постоянными (например, высота кабины или кузова, длина и ширина гусениц и т. п.), и габариты рабочих органов машины, положение которых изменяется во время работы. Эти габариты, измеряемые обычно от какой-либо оси, называются рабочими размерами (например, вылет крана, вынос ножа грейдера и т. п.). Постоянные габариты должны быть минимальными, так как это уменьшает массу машины и необходимость разборки при перевозках, повышает ее мобильность и маневренность. При назначении этих габаритов, а также габаритов узлов и деталей крупных машин учитываются габариты приближения подвижного состава шоссейных и железных дорог.

Минимальные габариты для большинства машин определяются возможностью размещения механизмов, удобствами обслуживания и ремонта, условиями устойчивости и давления на грунт, необходимостью обеспечения нужных рабочих размеров.

К габаритам можно отнести угол въезда машины, а также клиренс — расстояние от поверхности дороги до наиболее низкой точки рамы ходовой тележки и размеры, связанные с проходимостью.

Рабочие размеры определяются условиями эксплуатации и назначением машины. Увеличение размеров при сохранении остальных параметров вызывает падение производительности, повышение потребляемой мощности и массы машины. Поэтому рабочие размеры назначаются минимально необходимыми для выполнения машиной ее назначения.

Характеристика (размеры) рабочего органа определяет мощность и модель (типоразмер) машины (например, 15-тонный кран, 2000-литровая бетономешалка и т. п.).

Удельная мощность машины на единицу массы или размера рабочего органа также является употребительным показателем, хотя и косвенно, но ярко характеризующим ее техническую производительность.

Производительность машины, указываемая проектным заданием, обычно является теоретической или технической. Первая получается при расчетных скоростях отдельных процессов, условном расчетном материале, расчетных условиях и режиме непрерывной работы. Техническая производительность есть максимальная практическая производительность машины при непрерывной работе в данных условиях и полном использовании всех ее возможностей. Она зависит не только от скоростей (как теоретическая), но и от усилий, реализуемьчх на рабочих органах машины. При этом скорости являются не средними расчетными, а расчетными для данных условий работы. Для цикличных машин (прерывного действия) эти условия определяют производительность цикла, а совместно со скоростями — техническую продолжительность и мощность машины. Для машин непрерывного действия усилия и скорости непосредственно определяют техническую производительность.

Если теоретическая производительность является условным модулем машины для сравнения ее с такими же показателями других машин, то техническая производительность служит для сравнения действительных качеств машин при непрерывной работе. Она не определяет надежность и долговечность машин и, естественно, не может (если она правильно рассчитана) быть превышена на практике (для данных условий). По технической производительности рекомендуется определять количество и производительность транспортных средств для перемещения продукции машины.

Эксплуатационная производительность машины — часовая, сменная, месячная или годовая — в отличие от технической учитывает использование машины по времени, квалификацию машиниста и его утомляемость в зависимости от легкости и удобства управления, обзорности, освещенности места работы, температуры, микроклимата кабины, шумности, вибрации и других эргономических особенностей места машиниста, а также условий работы и продолжительности рабочей смены. Использование машины по времени в режиме смены учитывает все неизбежные технологические внутрисменные простои, вызванные технологией и организацией работы машин (передвижки, смена транспортных средств, заправка, передача смены, регулировка, производство буровзрывных работ и т. п.).

Использование в режиме месячной и годовой работы учитывает, кроме того, в основном целосменные простои, вызванные проведением технических осмотров и планово-предупредительных ремонтов, перебросок, монтажом и переоборудованием машин, если они планируются, а также перерывами из-за метеорологических причин, если работы проводятся в полевых условиях. Эксплуатационная производительность учитывает сменность работ, рассчитывается за продолжительный период, обычно за год, и определяет таким образом годовую выработку.

Сложность машины определяется количеством основных узлов и деталей, а также массой машины. При прочих равных условиях увеличение массы следует считать усложнением машины, так как это усложняет обслуживание и ремонт. Приближенно можно считать, что машина простая, если число деталей в ней не превышает 1500, средней сложности, если число деталей колеблется от 1501 до 3000, и сложной, если число деталей превышает 3000.

Ремонтопригодность определяется легкостью демонтажа, легкостью, точностью и надежностью монтажа всех узлов для ремонта, а также легкостью их разборки, легкостью, точностью и надежностью сборки. Легкость этих операций определяется доступностью узлов и деталей, доступностью, простотой и надежностью мест и способов присоединения. Для обеспечения хорошей ремонтопригодности машина должна иметь блочную конструкцию, при которой каждый узел может монтироваться и демонтироваться быстро и прочно, не требуя демонтажа или разборки других узлов.

Надежность определяется способностью строительной машины или узла работать непрерывно без отказов с паспортной производительностью в течение достаточно длительного времени, которое во всяком случае не должно быть меньше 1% срока службы до капитального ремонта для деталей и узлов, требующих для замены не более 15 мин и меньше 3% того же срока для деталей и узлов, требующих для замены большего времени. Иногда довольствуются периодом безотказной работы в течение смены, что значительно меньше указанных сроков, однако такое ограничение может привести к недопустимому для современных машин увеличению времени на техническое обслуживание машин.

Долговечность машин и их узлов определяется сроком службы (числом часов работы или наработкой продукции) в средних условиях до капитального ремонта.

Сроки службы узлов и деталей должны устанавливаться в пределах от 10% срока службы машины до капитального ремонта для наименее сложных и ответственных и до 100% для наиболее сложных и ответственных узлов и деталей. Допускаются исключения для деталей, подвергающихся особо быстрому абразивному износу (например, зубья рабочих органов).

Усилия и скорости ходового оборудования определяют способность машины преодолевать подъемы, а также ее маневренность. Для машин, у которых перемещение является рабочим движением (транспортные и землеройно-транспортные машины), тяговые усилия и скорость хода определяют производительность машин. Давление на грунт определяет возможность работы машины в различных грунтах, а совместно с тяговыми усилиями и клиренсом — ее проходимость.

Удельный расход энергии, горючего, смазочных и других эксплуатационных материалов совместно с производительностыо, надежностью, ремонтопригодностью, долговечностью, удобством обслуживания и экономической эффективностью, а также соблюдением требований экономики и технической эстетики определяет эксплуатационные качества машины.

Техническая эстетика машины — ее внешний вид, оформление конструкции, кабин, кожухов и ограждений, отделка щита управления, стен и окон кабины, внутренняя и внешняя окраска — влияет на отношение обслуживающего персонала к машине, на условия его работы и производительность, способствует бережному обращению с машиной, поддержанию на ней порядка и чистоты, облегчает обнаружение различных неисправностей.

Технологичность. Рациональная конструкция машины должна не только обеспечить простое и легкое обслуживание ее, ремонт, монтаж и демонтаж, но и быть удобной для производства машины на заводе, для создания не только удобной технологии производства, но и облегчающей применение таких технологических приемов, которые бы содействовали улучшению качества деталей узлов и машины в целом. В первую очередь сюда относится сокращение марок и профилей применяемого сортамента металла, используемых диаметров отверстий, осей и валов, допусков, посадок, резьбы, модулей зубчатых колес и т. п. Правильное ограничение этих показателей может дать не только большую экономию в производстве за счет унификации инструмента, приспособлений, оснастки и оборудования, но и резко сократить расходы на ремонт и упростить обслуживание машин.

Не меньшую выгоду может дать унификация деталей с увеличением при этом их серийности и возможности применения за этот счет современной технологии производства. Заводы редко выпускают какую-либо одну модель машины. Чаще при специализированном производстве выпускаются несколько типоразмеров машин одного назначения. В этом случае при рациональной конструкции чаще всего конструктивные и кинематические схемы машин сходны и форма одноименных деталей также должна быть одинакова. Это позволяет унифицировать технологические процессы обработки, а зачастую инструмент и приспособления, что также дает большую выгоду и сокращение сроков подготовки производства, если намечается выпуск новой модели (типоразмера) подобной машины.

Все эти особенности определяют так называемую технологичность машины.

Технологичность машины определяется также простотой конструктивных форм деталей, правильным назначением технологических баз, доступностью обрабатываемых плоскостей для обмера и обработки, упрощением заготовки и способом изготовления (литье, сварка, штамповка, ковка), количеством деталей и их унификацией. Наиболее простыми поверхностями являются плоскость и цилиндр, и детали, образованные ими, являются идеальными с точки зрения простоты формы.

Технологическими базами называются поверхности, используемые для точной установки детали при обработке, параллельные или перпендикулярные к обрабатываемым поверхностям.

При отсутствии таких баз их следует создавать специальными приливами на литье или выступами на поковках. Количество и площадь обработанных поверхностей должны быть минимальными, а сопряжение этих поверхностей по возможности перпендикулярным.

Доступностью называется возможность производить обработку и обмер детали нормальным инструментом без специальной установки детали и специальных приспособлений.

Упрощение заготовки определяется таким конструктивным оформлением детали, при котором уменьшается припуск, объем снимаемой стружки (например, замена буртика на валу установочным кольцом). Вопрос основного способа изготовления решается с учетом возможностей завода и серийности детали.

При индивидуальном производстве сварка экономичнее литья и штамповки или их комбинации. Перевод на литье с машинной формовкой и металлическими моделями может значительно удешевить серийное производство.

По прочности и надежности хорошую сварку следует считать не уступающей литью. В то же время хорошая техника легированного литья с выполнением тонких стенок позволяет ему конкурировать по массе со сварными деталями из низколегированного проката.

Качество материалов определяется долей в машине высоколегированных, легированных и термически обработанных сталей.

Все указанные выше параметры, а также ряд других, специфических для конкретных видов машин, характеризуют конструкцию машины. В целом машина должна наилучшим образом отвечать своему назначению при высокой экономической эффективности, удобстве управления, эксплуатации, обслуживании и ремонте, быть конструктивной, т. е. иметь рациональную конструкцию деталей, кинематическую и конструктивную схемы, высокую надежность и долговечность, удовлетворять требованиям эргономики, технической эстетики и быть технологичной, т. е. обеспечивать возможность изготовления наиболее производительными и экономичными способами.

При проектировании новой машины обычно задаются только некоторые главнейшие параметры ее характеристики и возникает необходимость правильно определить хотя бы предварительные значения остальных.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Понятие о рабочих процессах, режимах работы машин"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы