Строй-Техника.ру

Строительные машины и оборудование, справочник

Схема работы машины на поле должна быть такой, чтобы нескошенное поле оставалось справа, а общее направление полег-лости находилось примерно под углом 45°.

Для повышения качества уборки и производительности комбайна следует как можно меньше передвигаться по направлению полег-лости хлеба, поперек склона и борозд от вспашки, а также при сильном попутном ветре.

При настройке рабочих органов и контроле качества работы комбайна после прохода 40…50 м или заполнения копнителя и выброса копны комбайн останавливают, отключают привод наклонной камеры и прокручивают молотилку 20…30 с до полного освобождения ее от массы. Выключают леникс привода молотилки и глушат двигатель.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В начальный период движения комбайна по полю особое внимание должно быть уделено выбору регулировок и режимов работы мотовила. При уборке высоких и густых хлебов, а также прямостоящих или с незначительной полеглостью мотовило выставляют так, чтобы нижняя часть траектории граблин была удалена от режущего аппарата по высоте примерно на 1/2 срезаемой части стебля. Вынос мотовила по горизонтали при уборке высоких и густых хлебов должен быть минимальным. Убирая культуры с нормальным хлебостоем, его размещают между минимальным и средним положениями.

В зависимости от состояния хлебостоя на длине гона изменяют положение мотовила относительно режущего аппарата.

При уборке хлебов (ниже 40 см) нижняя часть траектории граблины должна быть удалена от режущего аппарата по высоте примерно на >/в срезаемого стебля (на граблины крепят планки), а вынос мотовила по горизонтали — минимальным. С этой целью для низкорослых и разреженных хлебов отъединяют штоки гидроцилиндров. Приближают мотовило к шнеку жатки и фиксируют специальными штырями.

При уборке полеглых хлебов концы граблин слегка касаются почвы. Вынос мотовила по горизонтали максимальный.

Для уточнения выбранной до начала движения по полю скорости вращения мотовила следует учитывать, что для активной подачи стеблей к режущему аппарату она должна быть больше скорости Движения комбайна. Однако при чрезмерном ее превышении возрастают потери зерна от выбивания.

На малых скоростях движения частоту вращения мотовила рекомендуется выбирать такой, чтобы окружная скорость по концам граблин была в 1,7…2 раза больше скорости движения комбайна (па скоростях более 5 км/ч — в 1,2 раза).

Критерием правильно выбранной скорости вращения мотовила считается допустимый уровень потерь за жаткой и нормальное про. текание процесса подвода стеблей к режущему аппарату. При нед0. статочной скорости вращения мотовила стебли заваливаются граблинами вперед по ходу движения.

Контроль качества работы жатки включает проверку:

— заданной высоты среза стеблей;

— потерь свободным зерном и срезанным колосом;

— уплотнений между проставкой и наклонной камерой и между последней и молотилкой;

— выбранных регулировок шнека жатки и битера.

При работе жатки с копированием рельефа на ровном участке поля перепад высоты среза, стеблей у левой и правой боковин не более 100 мм. В противном случае регулируют механизм уравновешивания.

По всей ширине захвата жатки не должно быть несрезанных или вырванных с корнем стеблей, а в пальцах режущего аппарата-защемленных растений. Для этого устраняют неисправности всех сегментов и противорежущих пластин и проверяют крепление пальцев и прижимов.

При уборке в оптимальные агротехнические сроки для нормального стеблестоя суммарные потери зерна за жаткой не должны превышать 0,5%, а для полегших хлебов — 1%.

Чтобы определить потери за жаткой, нужно из собранных потерь отнять естественные (до прохода комбайна).

Число зерен рассчитывают, исходя из массы 1000 зерен, равной 40 г. с учетом потерь свободного зерна и из потерянных колосьев.

Если потери больше допустимых, необходимо уточнить ранее выбранные регулировки по высоте среза, положению и скорости вращения мотовила и механизма уравновешивания жатки.

для получения уплотнений между проставкой и наклонной мерой, а также наклонной камерой и молотилкой ликвидируют ка£ЛИ через которые теряется зерно.

НИ Проверяют зазоры между шнеком и днищем платформы, между

еком и отсекателем на ветровом щите и угол наклона пальцев пальчикового механизма. Технологический процесс при равномерной подаче массы от шнека к наклонной камере должен проходить без закусывания массы (под шнеком) и переброса ее (через шнек).

Если предохранительная муфта пробуксовывает, то прежде чем увеличивать передаваемый ею крутящий момент, необходимо убедиться в правильно выбранных регулировках. Крутящий момент не должен превышать 550…650 Н м (55…65 кгс м). В противном случае происходят технические отказы деталей шнека и элементов его привода.

Зазор между пальцами битера и днищем корпуса в нормальных условиях эксплуатации 28…35 мм. При этом пальцы максимально выдвинуты из кожуха в заходной части проставки и минимально — в зоне передачи массы к плавающему транспортеру наклонной камеры.

Контроль качества работы подборщика включает проверку заданной высоты и подбора валка, а также определение потерь. При укладке валка на нормальной по высоте и густоте стерне подборщик устанавливают так, чтобы пальцы граблин прочесывали зону ниже валка. Если последний размещен на низкой стерне или частично проваливается, то его опускают на землю. При этом пальцы граблин должны касаться почвы и активно подбирать провалившиеся стебли.

Частоту вращения подборщика регулируют с таким расчетом, чтобы потери были минимальными и не превышали допустимых пределов.

Критерием правильности выбора считают следующие показатели:

— хлебная масса не растягивается граблинами на порции и поступает под шнек платформы непрерывной лентой;

— масса валка не скапливается перец транспортером и не сдвигается по ходу движения комбайна;

— валок плавно поднимается без крутого перегиба перед транспортером подборщика;

— отсутствуют перебитые и отломанные колосья, перебрасываемые пальцами граблин через платформу-подборщик.

Потери за подборщиком определяют как разницу между потерями зерна в месте укладки валка и потерями за жаткой. Ориентировочные данные по нахождению потерь за подборщиком приведены в таблице 17.

Контроль качества работы молотилки заключается в проверке:

— уровня дробления бункерного зерна;

— потерь зерна недомолотом и свободным зерном в соломе и в полове;

— чистоты бункерного зерна.

Вынимают из бункера 150…200 г. массы. Рассыпают ее равномерным слоем по толщине зерна на крыше бункера. С одного края подряд отбирают 100 целых и дробленых семян. Число последних (в ориентировочном пересчете по массе на целые семена) будет характеризовать уровень дробления в процентах. Для большей достоверности проверяют 3…4 раза.

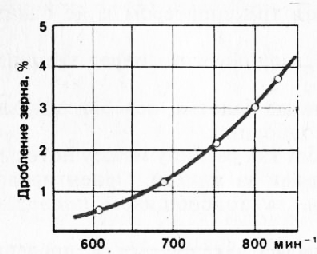

Уровень дробления не должен превышать 1…2%. Его регулируют скоростью молотильного барабана (рис. 1) и зазорами в подбара-банье. Следует иметь в виду, что с уменьшением зазора в подба-рабанье улучшается интенсивность обмолота и сепарации на деке, растет степень перетирания соломы, а условия для сепарации зерна на соломотрясе и очистке ухудшаются.

Дробление зерна увеличивается с уменьшением зазоров и увеличением частоты вращения молотильного барабана. Комбайны «Дон» оборудованы автономным домолачивающим устройством, которое практически не дробит зерно колосовых культур.

Для проверки потерь зерна недомолотом в соломе из различных мест копны соломы или валка берут 3…5 проб, каждая из которых массой около 0,5 кг, что соответствует 30 л. Выделяют из них недомолоченные колосья. Перемолачивают их вручную и определяют среднее значение потерянных» ерен в одной пробе. В таблице 18 даны ориентировочные потери недомолотом в процентах. Для комбайнов «Дон» в нормальных условиях они не должны превышать 0,1…..0,3.

Уровень потерь регулируют зазором в подбарабанье и скоростью молотильного барабана. Характер этих зависимостей у комбайнов «Дон» и «Нива» аналогичен.

Если колоски при обмолоте не переламываются (не перегружают очистку), то для снижения недомолота следует увеличить частоту вращения молотильного барабана. В случае повышенного недомолота в полове целесообразно вначале уменьшить зазор в подбарабанье, а затем при необходимости снизить частоту вращения.

Для проверки потерь свободным зерном в соломе из различных мест копны берут 3…5 проб, каждая из которых около 0,5 кг. Выделяют из них свободное зерно и определяют среднее значение потерянных зерен в одной пробе.

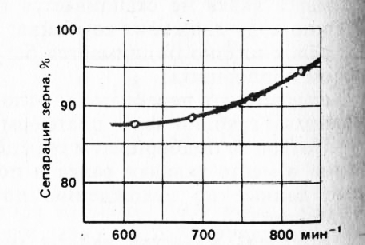

При нормальных условиях потери свободным зерном в соломе не должны превышать 1%. Их уровень регулируют зазорами в подбарабанье и скоростью вращения барабана. С увеличеним частоты вращения последнего улучшается интенсивность обмолота и сепарация зерна через деку. Вместе с тем возрастает дробление зерна (рис. 2). При уборке сухих хлебов колоски переламываются. Необмолоченные колоски перегружают очистку и домолачивающее Устройство.

При уборке влажных хлебов или хлебов, колосья которых при обмолоте не переламываются, целесообразно увеличивать частоту вращения молотильного барабана в сочетании с уменьшением зазора в подбарабанье.

Повышая интенсивность сепарации зерна через деку как на сухом, так и влажном хлебостое, не следует создавать очень жестких режимов работы, при которых сильно перебивается и расщепляется солома. Это неизбежно приведет к резкому снижению сепарации зерна на соломотрясе и перегрузке очистки соломистыми частицами, а следовательно, повысит суммарные потери за молотилкой комбайна.

Для проверки потерь недомолотом и свободным зерном в полове из различных мест копны берут 3…5 проб, каждая из которых массой около 100 г. (что соответствует при нормальной влажности 3 л). Выделяют из проб свободное зерно и недомолоченные колосья. Перемолачивают вручную и определяют среднее значение измеренных зерен в одной пробе.

Очистка считается наиболее сложным и ответственным агрегатом. В отличие от комбайнов «Нива» и «Колос» в комбайнах «Дон» используют автономное домолачивающее устройство. Из него продукты поступают непосредственно на очистку, а не на соломотряс. В связи с этим резко снижено дробление семян и повышена эффективность работы сепаратора грубого вороха.

Уровень потерь недомолотом и свободным зерном в полове регулируют открытием жалюзи решет и удлинителя верхнего решета; частотой вращения вентилятора и барабана; зазорами подбара-банья.

При повышенных потерях свободным зерном и недомолотом в полове необходимо проверить фракционный состав вороха на стрясной доске. Если на ней более 10 необмолоченных колосков в 1 м, то изменяют частоту вращения барабана и зазоры в под-барабанье. При наличии малого числа открывают жалюзи верхнего решета и его удлинителя и устанавливают нужную частоту вращения вентилятора.

Необмолоченные колоски могут идти в потери как от избытка воздуха на очистке (выдувание колосков), так и от его недостатка (сход колосков в плотном слое вороха). Критерием избытка воздуха служат потери свободным зерном в полове с преобладанием щуплых зерен.

Особого внимания требует контроль фракционного состава и количества вороха, попадающего в колосовой шнек для повторного обмолота. При правильно выбранных режимах и регулировках свободного зерна должно быть не более 3…5%. Его подача 0,1… 0,2 кг/с (более 200…250 мл на один скребок элеватора).

В противном случае на очистке возникнет многократная циркуляция вороха колосовой фракции. Она приведет к значительному увеличению его подачи. Потери за очисткой резко возрастают.

Во избежание циркуляции вороха увеличивают частоту вращения вентилятора до максимально возможной (решета при этом целесообразно регулировать до наибольших растворов жалюзи). Такой режим работы очистки способствует не только сокращению потерь недомолотом и свободным зерном, но и уменьшению залипания решет при уборке влажных и засоренных хлебов.

Чистоту бункерного зерна оценивают визуально. Если при благоприятных погодных условиях и нормальной влажности зерна в бункере отсутствуют колоски или их очень мало, а примесь половы незначительна, то засоренность соответствует агротехническим требованиям (не более 3%).

Чистота бункерного зерна зависит от массы зерна полного бункера. Ее уровень регулируют степенью открытия жалюзи решет и удлинителя верхнего решета, а также скоростью вращения ротора вентилятора.

При повышенной засоренности зерна колосками и соломистыми частицами нужно уменьшить степень открытия жалюзи нижнего решета, а при засоренности половой -увеличить частоту вращения вентилятора.

Для сокращения колосков в бункере не следует повышать частоту вращения молотильного барабана — это может привести к интенсивному обламыванию сеперации растений в начале деки. Наиболее эффективными мерами служат уменьшение зазора в подбарабанье и частоты вращения барабана.

Для контроля уровня потерь свободным зерном в соломе и полове и выбора рациональных регулировок молотилки комбайна используют сигнализатор изменения интенсивности потерь.

Выбирают скорость комбайна, обеспечивающую его максимальную производительность при допустимом уровне потерь зерна (по Ранее изложенным рекомендациям). С помощью рукояток настраивают сигнализатор так, чтобы на световом табло горели лампочки расположенные в средней части.

Затем при движении выбирают поочередно оптимальные значе-ния зазоров в подбарабанье и частоты вращения барабана, а при остановке регулируют очистку. Число включенных лампочек на индикаторе должно уменьшиться. В результате этого скорость движения увеличивают и наоборот. На каждой вновь установленной регулировке необходимо проехать не менее 100 м или выгрузить не менее двух копен соломы.

Все перечисленные регулировки уточняют в поле в зависимости от условий работы.

Следует отметить, что на оптимальный режим работы комбайна влияют многие факторы. К наиболее важным относятся высота среза и скорость движения комбайнов.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Порядок выбора оптимальных регулировок и режимов работы комбайна"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы