Строй-Техника.ру

Строительные машины и оборудование, справочник

Выход зубков из строя.ио внешним признакам классифицируется следующим образом:

а) деформация державки;

б) поломка державки;

в) выпадание твердосплавной вставки;

г) разрушение твердого сплава;

д) затупление зубка.

После введения на Краснолучеком заводе термической обработки державки ее деформация и поломка стали относительно редким “явлением. По данным наших испытаний на шахте № 16— 16-бис «Известия», правильно термически обработанные зубки с сечением державки 12 X 25 мм не уступают по прочности державки усиленным зубкам из нормализованной стали с сечением державки 16 X 32 мм.

Выпадание твердосплавных вставок на зубках типа ЗН-1,как правило, является следствием каких-либо дефектов при пайке. Неоднородность качества ручной пайки проявляется, например, в том, что усилия выпрессовки пластинки твердого сплава при контроле зубков на заводе-изготовителе колеблются от 1,5 до 8 г. Правда, крайние значения встречаются относительно редко и большинство (около 90%) испытанных зубков показывают усилия выпрессовки пластинок выше 4 т, удовлетворяя существующим техническим условиям.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

При динамическом характере разрушения зубков в условиях зарубки пласта угля существенное влияние на целостность соединения твердого сплава с державкой может оказать усталостная прочность припоя. Именно это может служить одним из вероятных объяснений высоких эксплуатационных качеств серебряных припоев, широко применяемых для пайки твердосплавного горнорежущего инструмента за рубежом.

На зубках типа ЗЦН-1 производства Копейского машиностроительного завода выпадание цилиндрических вставок происходит только в результате износа боковых сторон головки и обнажения твердого сплава (подобные случаи встречаются редко, но они указывают на один из существенных недостатков зубков этой конструкции).

Разрушение твердосплавных вставок является в настоящее время наиболее распространенной причиной выхода зубков из строя.

Характерно, что в Подмосковном бассейне даже при относительно низких значениях удельного расхода зубков доля разрушений твердого сплава очень велика. То же самое наблюдается на донецких шахтах при наличии в разрабатываемых пластах угля большого количества твердых минеральных включений.

Характер расположения трещин в твердосплавных вставках указывает на то, что имеется несколько причин разрушения твердого сплава. Значительная часть поломок вставок, в частности, происходит из-за высоких внутренних напряжений, возникающих при пайке инструмента.

Затупление является единственной нормальной причиной выхода зубков из строя. Изменения геометрии лезвия приводят со временем к ухудшению условий разрушения (резания) угля и повышению удельных энергетических затрат до уровня, исключающего возможность продолжения работы зубков.

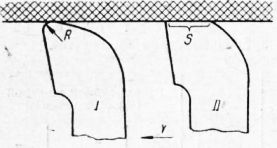

Различаются, по мнению автора, затупления зубков I и II родов. Затупление I рода характеризуется образованием между передней и задней гранями закругления с радиусом R, при определенном значении которого (зависящего от условий зарубки) режущее действие зубка прекращается.

При затуплении II рода на задней грани зубка образуется уча: сток определенной площади, в результате чего зубок не может внедряться в пласт на необходимую глубину и перестает резать уголь. Такое затупление зубков определяется, например, при работе врубовых машин, бар которых выводится из зарубной щели (машину разворачивает, так как подача продолжается, а зубки не врезаются в пласт).

Затупление I рода происходит исключительно за счет хрупкого разрушения кромок твердосплавных вставок. Доказательством этого служит сохранение остроты кромок зубков из закаленной инструментальной стали, несмотря на износ головки по высоте на 3—5 мм. Острая кромка сохраняется также на твердосплавных зубках при высоком качестве вставок. Сопротивление кромочному разрушению определяется вязкостью твердого сплава 1 и, по-видимому, не зависит от объемного напряженного состояния пластинки в результате ее припайки.

Затупление II рода вызывается изнашиванием твердого сплава и прилежащей части головки зубка. Исходя из обычных представлений о механизме абразивного изнашивания, нельзя представить возможность быстрого изнашивания твердого сплава при трении об уголь и даже минеральные включения, так как самые твердые из них в 2—3 раза мягче материала вставок. Характерно, что показатели чисто абразивного изнашивания (например, при испытании на шкурке) не дают представления об износостойкости твердых сплавов в условиях работы горного инструмента.

Рис. 1. Схема затупления зубков I и II родов

Природа изнашивания твердосплавного горнорежущего инструмента не представляется достаточно ясной. Даже в таком капитальном труде, как монография Р. Киффера и П. Шварцкопфа «Твердые сплавы», сведения о механизме изнашивания твердосплавного горного инструмента крайне ограничены.

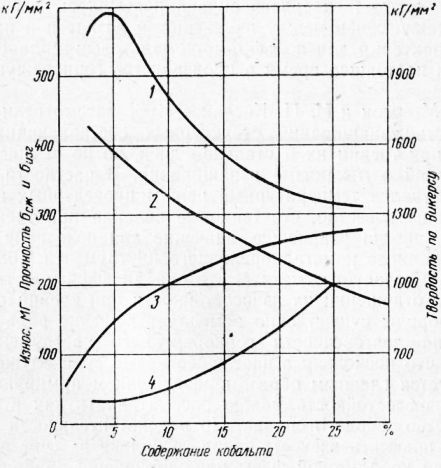

Рис. 2. Влияние содержания кобальта на механические свойства вольфрамо-кобальтовых твердых сплавов:

1 — прочность при сжатии; 2 — твердость; 3 — прочность при изгибе; 4 — износ

Так же, как для конструкционных материалов, износостойкость твердых сплавов чаще всего связывается с их твердостью. На рис. 88 показаны кривые изменения прочности, твердости и износостойкости (при обдувке песком) для вольфрамо-кобальтовых сплавов разного состава. Кривая 4 отражает общую тенденцию к повышению износостойкости твердых сплавов с уменьшением содержания кобальтовой фазы. Но в количественном отношении указанная связь между составом и износостойкостью не создает правильного представления о возможных реальных показателях износостойкости горного инструмента и ею практически нельзя пользоваться.

При испытании, например, твердосплавных буровых коронок на пирите было установлено, что глубина бурения до равной степени затупления инструмента связана с составом твердого сплава следующим образом:

Как видно, с изменением содержания кобальта от 7,5 до 15% эксплуатационная стойкость коронок уменьшилась в 6 раз. В то же время вязкость твердого сплава повысилась незначительно. Именно такая связь между изменениями вязкости и износостойкости характерна для вольфрамо-кобальтовых сплавов, применяемых в настоящее время в производстве горнорежущего инструмента.

Г. А. Меерсон и И. П. Кисляков рассмотрели последовательность изнашивания структурных составляющих твердых сплавов при трении их о стальной диск, но не высказали своих соображений о механизме изнашивания. В частности, ими совсем не изучался температурный режим проведенных испытаний, хотя хорошо известно, что тепловые явления при трении имеют огромное, иногда решающее, значение для поведения трущихся тел, в том числе и металлорежущего инструмента.

В целом следует отметить, что слабая изученность твердых сплавов в отношении их износостойкости при трении об уголь и горные породы существенно замедляет решение задачи резкого повышения долговечности горнорежущего инструмента. Казалось бы, что поскольку в настоящее время срок службы зубков лимитируется главным образом разрушением армирующих вставок, то износостойкость можно рассматривать как второстепенное свойство твердого сплава. Но в действительности это не так. Попытки повысить вязкость твердого сплава за счет повышения количества кобальтовой фазы или укрупнения карбидных зерен приводит к столь быстрому снижению износостойкости вставок, что инструмент оказывается неработоспособным, но уже по другой причине.

Для накопления сведений об эксплуатационном поведении зубков и другого твердосплавного инструмента необходимо правильно оценивать причины выхода его из строя. Приведенная выше классификация внешних признаков является недостаточной. Следует по возможности очень точно различать хрупкие разрушения—поверхностные и кромочные — от износа. Пониманию причин выхода инструмента из строя отнюдь не содействует использование терминов, как просто «износ» или «износ за счет изломов», встречающихся в литературе по исследованию горного инструмента.

Для характеристики поведения зубков при работе необходимо знать:

а) имеются ли на твердосплавной вставке трещины и как они расположены;

б) каково состояние кромок твердого сплава; имеет ли место затупление I рода;

в) каковы состояние рабочих граней твердосплавной вставки и величина изношенной площадки; имеется ли на поверхности сетка трещин; какие микрогеометрические особенности заметны на изношенных поверхностях (в результате изнашивания поверхность твердого сплава может иметь блестящий и матовый вид, а также следы глубокого процарапывания и направленного размывания борозд);

г) время работы или путь трения зубка до предельного затупления.

Оценку состояния твердого сплава после его работы следует делать с учетом того, что первоначально могло произойти частичное разрушение пластинки, а затем уже сглаживание следов разрушения в результате изнашивания.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Причины выхода зубков из строя"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы