Строй-Техника.ру

Строительные машины и оборудование, справочник

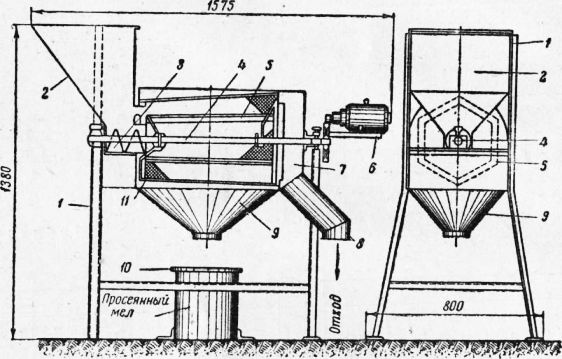

Мелосеялка Мосжилстроя предназначена для просеивания мела после раздробления в шаровой мельнице. Основная деталь мелосеялки — барабан, изготовленный из стального уголка в форме усеченного конуса и обтянутый сеткой 11 с 225 отв/см2, через центр барабана проходит вал со шнековым устройством. Мелосеялка приводится в движение электродвигателем мощностью 0,25 кет.

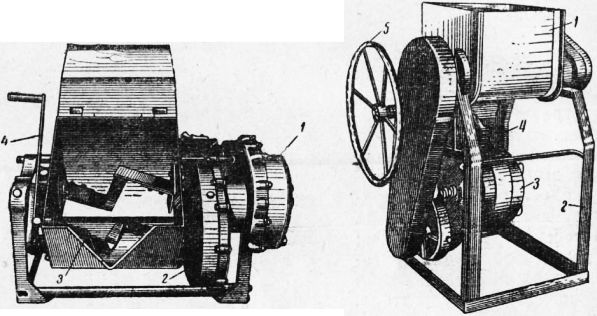

Рис. 1. Приводная мелосеялка Мосжилстроя:

1 — металлическая рама, 2 – загрузочный бункер, 3 — шнековое устройство, 4 — вал, 5 — барабан, 6 — электродвигатель, 7 — приемник, 8 — воронка, 9 — бункер, 10 — тара, 11 — сетка

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

С левой стороны барабана расположен загрузочный бункер, через который внутрь барабана поступает размолотый мел. При вращении барабана мел просеивается через сетку и поступает в бункер, а затем в тару. Крупные части мела собираются у приемника, откуда поступают в воронку. Производительность мелосеялки около 1500 кг мела в смену; вес ее 85 кг.

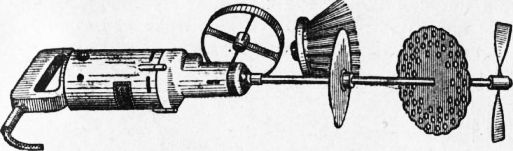

Рис. 2. Приспособление ОЛ-Ю1 к электросверлилке С-480

Приспособление ОЛ-101 к электросверлилке С-480 предназначено для перемешивания красочных составов, приготовления эмульсий и очистки тары. Мешалка состоит из вала, на котором закрепляются сменные рабочие части—стальная щетка, крестовина, нижняя лопасть, диск с отверстиями и электросверлилка.

При приготовлении эмульсии производительность 30 л/час. Габаритные размеры: 400X150 мм. Вес комплекта 1,8/сг.

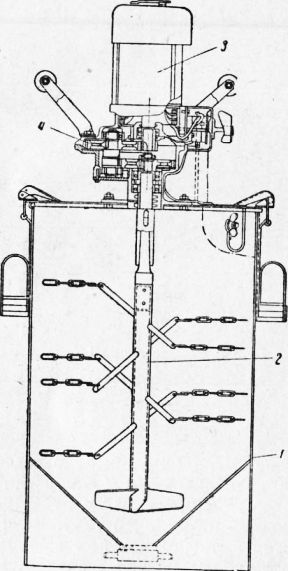

Электромешалка С-365 применяется для перемешивания густотертых красочных составов при разбавлении их олифой или эмульсией. Рабочий вал мешалки приводится во вращение электродвигателем через редуктор. Перемешивание производится непосредственно в инвентарном бачке.

Рис. 3. Электрамешалка для красочных составов С-365:

Размеры электромешалки – длина 440, ширина 390, высота 925 мм. Вес 22 кг.

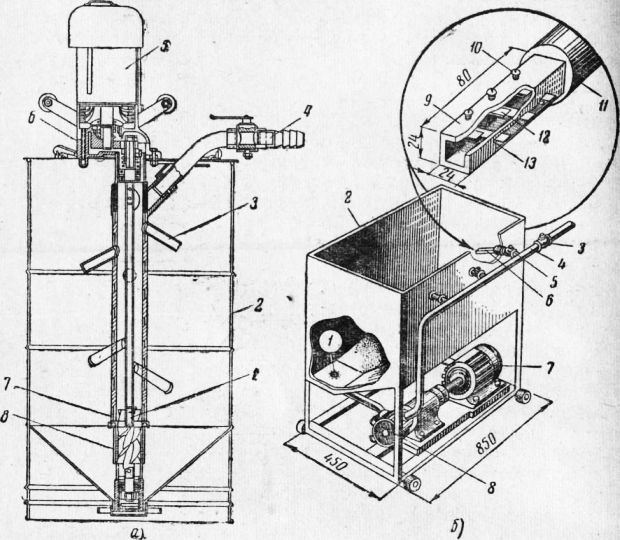

Насос-эмульсатор. На рис. 4, а представлена конструкция насоса-эмульсатора марки 0-58. Электродвигатель с помощью редуктора приводит во вращение вал винтового наcoca. Если наружный кожух винтового насоса повернуть на 90° и перекрыть им отверстия во внутреннем кожухе, то при открытом кране насос будет подавать состав из бака через выходной патрубок в тару. Если наружный кожух повернуть так, чтобы отверстия в нем совпадали с отверстиями во внутреннем кожухе, насос через патрубки с силой начнет выбрасывать состав, создавая в баке интенсивное перемешивание.

Рис. 4. Эмульсаторы:

а — насос-эмульсатор 0-58: 1 — вал насоса, 2—бак, 3 — патрубок насоса, 4 — штуцер, 5 — электродвигатель, 6 — редуктор, 7 — наружный кожух насоса, 8 — внутренний кожух насоса; б — ультразвуковой эмульсатор: 1 — всасывающий патрубок, 2— бак, 5 — выпускной кран, 4 — напорный трубопровод, 5 — регулировочный кран, 6 — свисток, 7 — электродвигатель. 8 — насос, 9 — корпус свистка, 10 — прижимный винт, 11 — соединительная муфта, 12 — вибрирующая пластинка, 13 — прижимная бобышка пластинки

Производительность насоса при эмульсировании 350— 500 л/часг при перекачивании 300—2000 л/час. Мощность электродвигателя 0,8 кет, длина 450, ширина 380, высота 815 мм. Вес эмульсатора с баком 27 кг.

Ультразвуковой эмульсатор состоит из бака емкостью 150 л, всасывающего патрубка, насоса, электродвигателя мощностью 2,8 кет, напорного трубопровода, жидкостного свистка и выпускного крана. Жидкостный свисток представляет собой стальной параллелепипед с каналом, в котором консолыю защемлены шесть клиновидных пластинок (вынос консоли 10—12 мм).

В тресте «Ленотдел-строй» № 2 Главленин-градстроя для получения водно-масляных эмульсий применяются ультразвуковые эмульса-торы. Получаемая при помощи такой установки эмульсия имеет высокодисперсную структуру и может храниться в течение двух месяцев; она не требует для приготовления цинковых белил в качестве эмульгатора. Такие эмульсии применяются при окраске внутренних поверхностей (кроме полов и помещений с повышенной влажностью).

Эмульсия приготовляется состава следующим образом: в бак заливают олифу оксоль, включают насос и в течение 5 мин. постепенно вливают воду. Смесь олифы с водой попадает через всасывающий патрубок в насос и нагнетается им через жидкостные свистки обратно в бак.

При прохождении по каналу свистка поток жидкости завих-ряется заостренными краями пластинок, что вызывает в свою очередь колебания последних.. Вибрация пластинок с ультразвуковой частотой обеспечивает быстрое и хорошее перемешивание составляющих эмульсий.

Производительность установки составляет до 1,5—2 т эмульсии в смену.

Вибросито ОС-459 применяют для механизированного процеживания колеров на строительных объектах и в специализированных малярных мастерских.

Вибросито состоит из следующих узлов: электродвигателя с подставкой, корпуса обечайки с двумя ситами, связанного через тягу эксцентрично с валом двигателя рычага, концы которого шарнирно соединены с плитой.

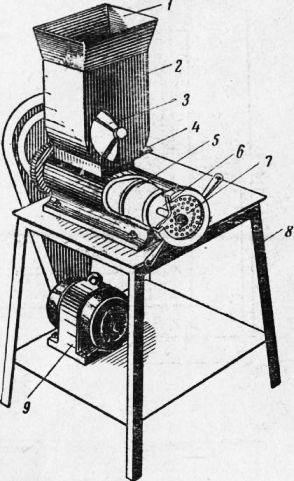

Рис. 5. Двухвальная мешалка для красочных паст С-421:

1 — электродвигатель, 2 — редуктор, 3 — смесительный барабан с двумя лопастями, 4 — рукоятка для опрокидывания барабана

Рис. 6. Смесительная машина 0-43:

1 — корыто, 2— станина, 3 — электродвигатель, 4 — зубчатый сектор, 5 — штурвал

Производительность сит с 900 отв/см2 при вязкости масляной краски 30—35 сек. (по ВЗ-4) 600—650 кг/час; число колебаний в минуту 2700. Амплитуда колебаний сита 0,8 мм- Мощность электродвигателя 0,42 кет. Число оборотов в минуту 2700. Вибросито имеет длину 460, ширину 200 и высоту 400 мм.

Двухвальная мешалка С-421 применяется для приготовления густотертых красочных паст, замазок, мастик и других составов. Она состоит из электродвигателя мощностью 2,8 кет, напряжением 220/380 в, редуктора, смесительного барабана с двумя лопастями, рукоятки для опрокидывания барабана.

Производительность мешалки 400 кг/час. Смесительная машина имеет длину 710, ширину 680, высоту 660 мм. Вес краскотерки равен 300 кг.

Смесительная машина 0-43 состоит из корыта, станины электродвигателя, зубчатого сектора, штурвала.

Смесительная машина применяется для приготовления шпаклевок, подмазочных паст, для предварительного смешивания пастообразных масляных красок. Перемешивание производится двумя лопастями, вращающимися в противоположные стороны. Емкость смесительного корыта 40 л. Время перемешивания одного замеса 5—6 мин. Производительность машины 100—150 кг/час. Приводится во вращение электродвигателем мощностью 2,8 кет, напряжением 220/380 в с 960 об/мин.

Смесительная машина имеет длину 720, ширину 655, высоту 1115 мм. Вес 330 кг.

Смесительная машина треста «Баз-строй» состоит из воронки, корпуса, мешалки, заслонки, шнека, смесителя, решетки, станины, электродвигателя. Корпус разделен на два отсека. Верхний при помощи вала с лопастями перемешивает составляющие предварительно, нижний при помощи шнека — окончательно. Количество массы, подаваемой из верхнего в нижний отсек, регулируется заслонкой.

Производительность машины до 160 кг/час. Вес 65 кг. Мощность электродвигателя 0,8 кет.

Электроклееварка С-409 состоит из обечайки внутреннего бачка, ведра, крестовины, подогревателя, коробки подогревателя, крышки, клеммной коробки, асбестовой прокладки, ручки; соединяется поддон с клееваркой при помощи болта, шайбы и гайки.

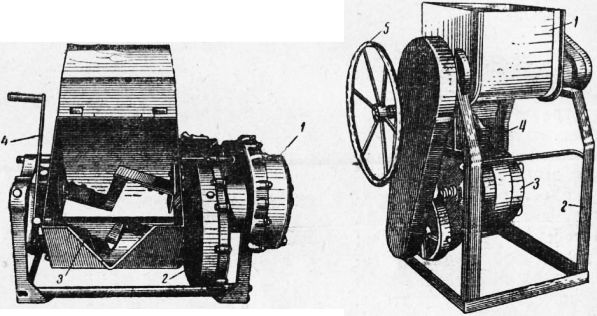

Рис. 7. Смесительная машина треста «Базстрой»:

1 — воронка, 2 — корпус, 3 — мешалка, 4 — заслонка, 5 — шнек, 6 — смеситель, 7 -решетка, 8 — станина, 9 — электродвигатель

Техническая характеристика электроклееварки С-409: емкость бака для клея 16 л, емкость бака для воды 16 л; время приготовления клея 1,5—2 часа; нагревается электроклееварка при помощи включения трех комплектов нагревателей; мощность нагревателей 3,6 квт напряжение 220 в, вес 25 кг.

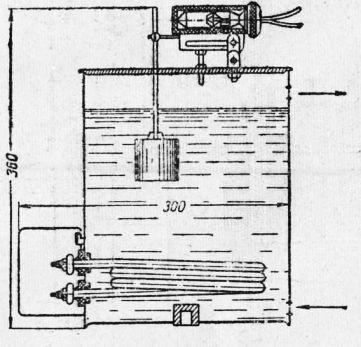

Электрическая колонка для подогрева воды конструкции ЦНИЛ-3 Главстроя состоит из цилиндрического бака емкостью 8 л, внутри которого расположен нагревательный элемент ЭТ-160 мощностью 5 кет, подогревающий до 85° около 60 л воды в час. Питается элемент от электросети напряжением 220 в.

Рис. 8. Электрическая колонка для подогрева воды

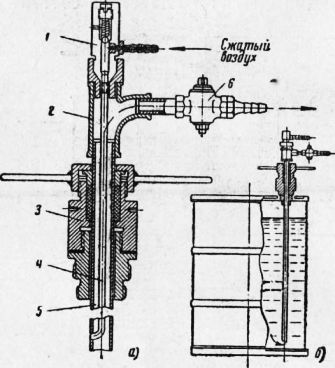

Штанговая пробка конструкции ЦНИЛ-3 служит для подачи из металлических или деревянных бочек олифы под давлением с применением сжатого воздуха.

Порядок использования этого приспособления следующий: в отверстие бочки ввинчивают шланговую пробку, к пробке присоединяют шланг от источника сжатого воздуха, давлением которого олифа вытесняется в тару или дозировочный бачок.

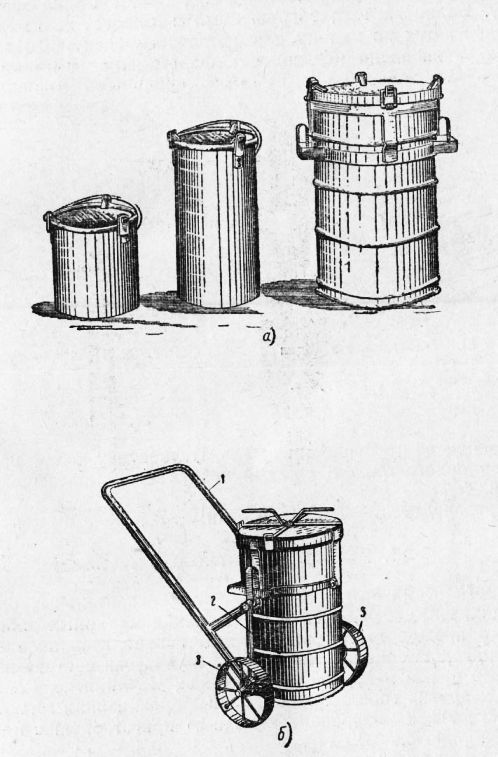

Инвентарная тара для транспортирования и хранения малярных составов вместо бочек и другой случайной тары. Применяют инвентарную металлическую тару емкостью 50 л и герметическую тару емкостью 10, 18 и 40 л.

Бачок емкостью 50 л перемещают с помощью тележки, которая состоит из захватов, колес и ручки. При вертикально поставленной ручке захваты свободно подходят под скобы блока, нажимом ручки вниз бачок приподнимается над уровнем пола, что позволяет перемещать его по горизонтали.

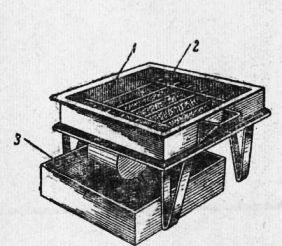

Электроплита для сушки мела представляет собой открытый сверху стальной ящик, имеющий съемное металлическое днище, служащее шиберным затвором. Верхняя и нижняя рамки ящика изготовлены из угловой стали; к рамкам при помощи заклепочных соединений прикреплены стальные боковые стенки. Внутри ящика встроены металлические трубки, в которых установлены нагревательные спирали. На одной из боковых стенок размещены клеммные коробки, открытые с нижней стороны, к которым подведены электропровода, питающие электроэнергией нагревательные спирали. Ящик установлен на четырех металлических ножках. Влажный мел загружают в ящик и после Просушивания выгружают через выдвижное дно в металлический ящик, подставленный под плиту.

Рис. 9. Штанговая пробка для сливания олифы из бочек:

а — разрез: 1 — входной штуцер, 2 — т, ройник, 3 — корпус пробки, 4 — канал для сжатого воздуха, 5 — канал для подачи олифы, 6 — выходной штуцер, б — общий вид штанговой пробки

Производительность электроплиты с доведением влажности мела до 10—15% равна 240 кг за смену, мощность 5,1 кет, напряжение 220/330 в. Длина 683, ширина 694, высота 860 мм. Вес 44,4 кг.

Рис. 10. Инвентарная герметическая тара:

а — комплект инвентарной герметической тары; б — тележка для перевоза инвентарной тары: 1 — рама тележки; 2 — захваты, 3 — колеса

Печь для сушки мела представляет собой установленный наклонно барабан, приводимый в движение электродвигателем и вращающийся со скоростью один оборот в минуту. Влажный мел, загруженный с одного конца барабана, продвигается по уклону к выгрузочному люку; в центре барабана установлена керосиновая форсунка, с помощью которой производится просушивание мела. В форсунку подается керосин от топливного бака и сжатый воздух от компрессорной установки.

Рис. 11. Электроплита для сушки мела:

1 — боковые стенки, 2 — трубки, 3 — ящик

Производительность такой печи 6—7 т мела в смену.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Прочие виды машин, применяемых для приготовления малярных составов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы