Строй-Техника.ру

Строительные машины и оборудование, справочник

Сооружение насыпей, плотин, дамб, распределительных и водосбросных каналов производится из боковых резервов грейдером-элеватором.

Грейдер-элеватор движется вдоль насыпи, срезает в резерве грунт дисковым плугом и перемещает его транспортером в тело насыпи.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Грейдер-элеватор выполняет работу по круговым рейсам, с одновременной разработкой резерва по обеим сторонам сооружаемого полотна.

После снятия первого слоя грунта производится планировка полотна и резерва прицепным грейдером или бульдозером. Затем снимается второй слой грунта.

Высота насыпи, сооружаемой грейдером-элеватором, зависит от длины транспортера, размеров насыпи по ширине. Глубина резервов может быть до 2 м. При такой глубине насыпи возводятся грейдером-элеватором в комплексе с другими механизмами: бульдозерами и прицепными грейдерами.

Грейдерами-элеваторами с транспортером длиной 8,5 м можно возводить железнодорожные насыпи, распределительные и водосбросные каналы глубиной до 1,1— 1,3 м, а также автодорожные насыпи высотой до 0,80—1,1 м.

Длина участка работы грейдера-элеватора в отвал составляют 500—2000 м. Чем больше длина участка работы, тем больше производительность машины.

При работе грейдера-элеватора на косогорах резерв закладывается только с нагорной стороны, с перемещением грунта в полунасыпь.

В этом случае обратные проходы грейдера-элеватора являются холостыми, так как он работает с наклоном в сторону косогора. Машина находится в неустойчивом положении и наклонена в сторону ленточного транспортера. Поэтому грейдер-элеватор может работать на косогорах с поперечным уклоном не более 5—6%.

Грейдер-элеватор производительно используется на дорожном строительстве при досыпке обочин, расширении старых дорог и т. д.

При возведении насыпей, разработке выемок, каналов, резервов грейдер-элеватор работает по такой же схеме, как и в предыдущем случае. Особенностью работы по этой схеме является погрузка и отвозка грунта транспортными средствами. Автосамосвалы или тракторные прицепы» двигаются параллельно с грейдером-элеватором, и загрузка их производится на ходу. Порядок работы грейдера-элеватора при этом следующий. При загрузке прицепа тракторист по звонку грейдериста останавливает трактор. Прицеп или самосвал выезжает из-под транспортера и отвозит землю в насыпь, а на место отъехавшего становится под погрузку следующий. Доставляемый прицепами в насыпь грунт ссыпается на полотно и в дальнейшем разравнивается грейдером или бульдозером послойно.

При работе на автосамосвалы грузоподъемностью 3—5 т применяется грейдер-элеватор с укороченным транспортером (6,5 м). При этом верхний барабан транспортера располагается выше борта машины на 0,5—0,6 м. При погрузке грунта в большегрузные тракторные прицепы применяется грейдер-элеватор с транспортером длиной 8,5 м. Верхний барабан транспортера также располагается на высоте 0,5—0,6 м над бортом прицепа.

Примерная схема работы грейдера-элеватора с прицепами изображена на рис. 3.

Длина участка работы грейдера-элеватора должна быть не менее 300 м; при более коротких участках производительность грейдера-элеватора значительно снижается из-за увеличения потерь времени на повороты.

При производстве работ по постройке полотна грейдером-элеватором очень важно установить длину рабочего рейса, от которой зависят потери времени на повороты. Потери времени на повороты составляют при опытном обслуживании грейдера-элеватора от 45 (при длине рейса в 40 м) до 8% (при длине 400 м) от общего количества рабочего времени. Поэтому рейс должен быть выбран такой длины, чтобы потеря времени на повороты составляла наименьший процент, т. е. около 8—5°/о, что даст длину рейса в 300—500 м.

Режим работы грейдера-элеватора. Одним из наиболее важных факторов, повышающих производительность грейдера-элеватора, является полное зарезание грунта плугом. Поэтому во время работы необходимо стремиться к наибольшей загрузке дискового плуга.

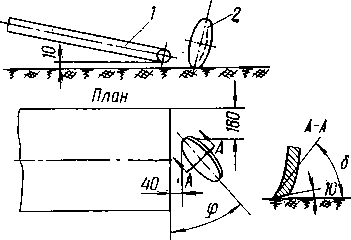

При резании грунта плугом, независимо от характера работ, угол захвата, образуемый между плоскостью диска и движением машины, устанавливается в пределах 25—40°. Меньшее значение угла принимается для более плотных связных грунтов (суглинок, глина), большее—для легких несвязных грунтов (супесь, пески и т.д.).

Степень заглубления плуга зависит от категории и состояния грунта, рельефа местности и скорости движения. Нормальное заглубление плуга равно половине его диаметра, в легких грунтах оно может доходить до 2/3 диаметра.

На заглубление плуга значительное влияние оказывает состояние режущей кромки. Нормальная заточка затылочного угла (острия) должна быть 10—15°.

При правильной установке углов захвата и резания зазор между плугом и нижней частью рамы транспортера должен быть не более 40 мм, нижний конец транспортера при этом должен быть максимально опущен, но не должен касаться земли. В этом случае потери будут наименьшими, то есть не будут превышать 5—7% от площади срезанного грунта.

Перед работой грейдер-элеватора растительный слой с участка удаляют бульдозерами, грейдерами и автогрейдерами и перемещают к границам полосы отвода.

После подготовительных работ на участке, отведенном для работы грейдер-элеватора, разбивают контуры сооружения, резервы и закрепляют основные направления. Пикеты сооружения выносят за пределы земляных работ.

Для возведения насыпи, выемки или другого сооружения вдоль оси этого сооружения устанавливают колья. На осевые колья и на колышки, устанавливаемые на бровках откосов, прикрепляют планки, верх которых соответствует отметке сооружения с учетом осадки и уплотнения грунта.

Осевые колья на прямых участках устанавливают на расстоянии 50 м друг от друга, а на кривых — через 25 м.

В связи с тем, что разрабатываемый рельеф местности, как правило, волнистый, вследствие чего рабочие отметки бывают различными, границы основания откосов сооружения получаются в виде отдельных прямых линий, а вся линия в плане будет ломаной. Это обстоятельство затрудняет пробивку первой борозды. Для правильного направления движения машины у основания откосов, в частности насыпи, через каждые 25—50 м забивают невысокие колышки. В этом случае машинист в зависимости от типа грейдер-элеватора направляет вдоль оси колышков либо правую гусеницу трактора, как у грейдер-элеватора Д-347, либо левую гусеницу, как у грейдер-элеватора Д-192.

Основные понятия, связанные с разработкой грунта грейдер-элеваторами

Разрабатываемая поверхность — поверхность разрабатываемого массива, с которого снимается пласт грунта. Поверхность разработки — поверхность на разрабатываемом массиве, образуемая кромкой дискового ножа после снятия последнего пласта грунта. Разработанная поверхность — поверхность на разрабатываемом массиве, полученная после снятия нескольких пластов грунта.

Части диска. Резец — кольцо по периметру диска, имеющее в сечении форму клина. Отвал — сферическая поверхность диска, без резца.

Элементы резца. Передняя грань — поверхность резца, по которой перемещается пласт грунта. Задняя грань — поверхность резца, обращенная к разработанному массиву грунта. Режущая кромка — линия пересечения передней и задней граней резца.

Элементы резания. Глубина резания (толщина среза) —максимальное расстояние между разрабатываемой и разработанной поверхностями. Ширина среза — проекция пересечения разрабатываемой поверхности с поверхностью разработки на нормаль к направлению движения в разрабатываемой плоскости.

Ширина резания — длина режущей кромки, производящей резание грунта.

Угол захвата — угол, образованный следом плоскости режущей кромки на разработанную поверхность и направлением движения.

Угол резания — угол между передней гранью резца и касательной к поверхности разработки, проходящей через режущую кромку резца, в диаметральной плоскости дискового ножа.

Выбор установки дискового ножа.. Производительность грейдер-элеватора зависит от группы и состояния разрабатываемых грунтов, установки рабочего органа машины (дискового ножа), отделяющего стружку от массива грунта, скорости передвижения грейдер-элеватора, а также скорости транспортера.

Форма отделяемого пласта при разработке пластических грунтов при небольшом угле резания (под которым устанавливается диск рабочего органа) будет плавной, небольшой ширины. При разработке твердых плотнослежав-шихся грунтов, при большом угле резания (под которым устанавливается диск рабочего органа), отделяемая стружка будет относительно широкой, ломающейся на отдельные комья; при этом пласт не вырезается, а выламывается.

Установлено, что при разработке грунта грейдер-эле-ватором наиболее целесообразный угол резания будет близким 30°. При угле резания свыше 60° дисковый нож выталкивается из борозды даже при пластических грунтах.

Толщина отделяемого пласта определяется путем заглубления дискового ножа и зависит от угла резания, а ширина — от угла захвата. Чем больше угол захвата, тем шире снимаемая стружка грунта.

Между углом резания и углом захвата, а также скоростью перемещения дискового ножа грейдер-элеватора имеется прямая зависимость. Поэтому умелое сочетание указанных данных позволяет обеспечить высокую производительность этой машины.

Углы резания и захвата выбирают в зависимости от группы грунта. При мягких грунтах увеличивают угол резания и уменьшают угол захвата.

Прежде чем окончательно закрепить дисковый нож в какое-то рабочее положение, оператор или машинист меняет углы его установки до тех пор, пока не будет хорошее резание и максимальное поступление грунта на транспортерную ленту.

Практически установлено, что супесчаные грунты следует разрабатывать под углом резания 35° и при угле захвата, а суглинистые — под углом резания 30° и при угле захвата 45°. При указанных углах установки дискового ножа потери грунта при передаче его на транспортерную ленту будут минимальными, расходуемая мощность трактора-тягача на перемещение грунта по отвалу ножа — также минимальной. Для уменьшения потерь грунта при передаче его с дискового ножа на ленту транспортера зазор между ножом и транспортером принимают минимальным, но таким, чтобы не допустить повреждения ленты. Это расстояние обычно выбирают от 10 до 40 мм.

Установка транспортера. Имея в виду, что грунт, перемещаемый транспортерной лентой, при подъеме свыше 23° начинает сползать вниз, угол подъема транспортера устанавливают в зависимости от высоты отсыпаемого сооружения, но не более 21°.

При работе в отвал верхняя приводная головка транспортера не должна быть выше 1 м над насыпью сооружения.

При работе в транспортные средства приводную головку транспортера устанавливают выше кузова автомобиля-самосвала или тракторного прицепа на 0,5 м.

Для равномерного распределения срезаемого грунта по всей ширине транспортерной ленты дисковый нож сдвигают до 160 мм от края ленты.

Для максимального поступления грунта на транспортерную ленту, нижнюю часть транспортера опускают вниз как можно ниже, оставив зазор между нижней головкой транспортера и грунтом 10—12 см.

Повышению производительности грейдер-элеватора способствует правильное натяжение ленты транспортера. При избыточном натяжении ленты усиленно изнашиваются ролики и подшипники транспортера. При недостаточном натяжении лента провисает и буксует и сильно изнашивается. Правильно натянутая и отрегулированная лента должна равномерно и слегка касаться всех роликов и барабанов транспортера и перемещаться по ним прямолинейно и без пробуксовки.

Производство работ. Разрабатывают грунт грейдер-элеватором слоями на глубину каждого слоя до 30—35 см. Грунт предварительно, как правило, рыхлят, так как измельченный грунт, ссыпаясь с дискового ножа, плохо поступает на транспортер.

За один первый проход не удается вырезать из грунта пласт нормальной глубины (толщины). Требуемую глубину резания (в зависимости от группы грунтов и их состояния) получают за несколько проходов — за три-пять.

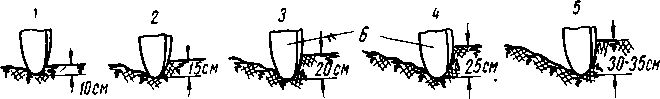

На рис. 5 представлена схема заглубления дискового ножа до получения нормальной глубины резания.

При первом проходе (пробивке) нижнюю головку транспортера опускают до 10—12 см над разрабатываемой поверхностью и пробивку выполняют на повышенной скорости. При втором проходе нижнюю головку транспортера опускают в первую борозду, увеличивая глубину резания, что дает возможность более полно заполнять транспортер срезаемым грунтом. Борозда второго прохода нарезается вплотную с первой бороздой. При треть-

ем проходе нижнюю головку транспортера опускают в борозду, вырезанную за предыдущий проход, и также вплотную со второй бороздой нарезают следующую борозду, при этом глубина борозды может достигать 30—35 см.

Если глубина борозды за три прохода будет недостаточна, проходят четвертый, пятый раз, т. е. до тех пор, пока эта глубина не достигнет указанной выше величины.

При правильно отрегулированном нижнем крае транспортера на него поступает не менее 95% срезаемого грунта.

После разработки грейдер-элеватором первого слоя разрабатываемой поверхности последующие слои выбираются из резерва в той же последовательности, как и при разработке первого слоя.

Работа грейдер-элеватора может быть односторонней и двухсторонней.

При односторонней разработке один из проходов рабочий, другой — холостой. Холостой ход осуществляют вдоль возводимого сооружения на максимально возможной скорости. При этом в конце участка нож выглубляют, транспортер останавливают и поднимают, и также уменьшают обороты двигателя трактора-тягача.

При двухсторонней разработке оба прохода рабочие. Работа протекает по замкнутому кольцу.

Наиболее характерные схемы работы грейдер-элеватора при дорожном строительстве — отсыпка земляного полотна из двухстороннего резерва, разработка выемки при работе на обе стороны.

Наиболее рациональная длина разрабатываемого участка составляет 1000 м.

Работа грейдер-элеватора в зависимости от возводимой насыпи или разрабатываемой выемки может быть организована в отвал или в транспорт.

Наиболее высокопроизводительна и экономична работа грейдер-элеватора при разработке связных грунтов.

При возведении насыпи после отсыпки каждого горизонтального слоя грунта по длине всей захватки слой отсыпанного грунта уплотняют, а грейдер-элеватор в это время переходит на следующую захватку.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Производство работ грейдерами-элеваторами"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы