Строй-Техника.ру

Строительные машины и оборудование, справочник

Цель работы.

1. Изучить режим и технологию испытания станков после ремонта.

Задание.

1. Изучить оборудование и приборы по испытанию станков.

2. Ознакомиться с порядком испытания станков после ремонта.

3. Изучить руководство и ГОСТы по испытанию станков.

4. Провести испытание станков (по всем этапам).

Оснащение рабочего места. Токарно-винторезный станок

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

(в хорошем состоянии); приспособление для определения зазора и жесткости узла шпинделя токарного станка; приспособление для проверки суммарной жесткости токарно-винторезного станка; индикатор часового типа с державками; микрометры; ГОСТы на испытание станков: 7599—55, 2789—59 и 42—56.

Содержание и порядок выполнения работы. Перед испытанием проводят внешний осмотр и опробование отдельных узлов отремонтированного станка в работе для определения комплектности, правильности сборки и регулировки. Затем станок испытывают на холостом ходу и под нагрузкой; проверяют его мощность и жесткость, а также геометрическую точность станка и обработанной на станке детали (согласно ГОСТу на соответствующий станок).

Испытание отремонтированных станков на холостом ходу и в работе под нагрузкой (ГОСТ 7599—55) может проводиться на месте его установки или на площадке, где происходил ремонт. Перед испытанием станок должен быть установлен в строго горизонтальном положении, что проверяют по уровню с ценой деления 0,02 мм на 1000 мм длины. Перед пуском станка еще раз проверяют работу его меха, низмов при вращении вручную и переключении рукояток скоростей и подач, а также поступление масла к трущемся поверхностям.

Испытание на холостом ходу начинается с малых частот вращения шпинделя и до максимальных, при последовательном включении всех рабочих скоростей. При самой большой частоте вращения шпинделя станок должен работать не менее 1 ч без перерыва.

Испытание под нагрузкой и в работе проводят путем обработки на станке деталей (образцов) на различных режимах в соответствии с данными технического паспорта ртанка. Испытание ведут, постепенно нагружая станок до номинальной мощности привода путем увеличения сечения снимаемой стружки.

Все механизмы станка во время испытания под нагрузкой должны работать исправно, без рывков, шума, вибрации, стука и просачивания масла и охлаждающей жидкости. Неравномерность движения отдельных узлов и возникновение вибраций недопустимы.

Уэлы, предохраняющие станок от перегрузки, должны действовать надежно. Фрикционная муфта должна включаться легко и плавно. При перегрузке станка на 25% она не должна самовключаться или буксовать. Результаты испытания станка заносят в акт сдачи из ремонта (по ГОСТ 2789—59).

Испытание станка на точность, т. е. соответствие его нормам точности, установленным действующими ГОСТами, проводится после проверки его под нагрузкой. Измеряют геометрическую точность самого станка и точность изделий, обрабатываемых на станке. Из капитального и среднего ремонта станок принимают по нормам точности, установленным стандартами для приемки новых станков: токарных — ГОСТ 42—56, револьверных — ГОСТ 17—59.

Перед испытанием на точность выверяют положение станка согласно ГОСТ 8—53. Требуемую точность и чистоту обработанной поверхности проверяют точением образца при определенных режимах резания согласно паспорту станка. На обработанных поверхностях не должно быть следов дробления и вибрации, рисок, задиров, граненности, овальности и конусности. Результаты испытания на точность заносят в акт сдачи станка из ремонта.

Испытание металлорежущих станков на жесткость проводят согласно действующим ГОСТам не только при изготовлении, но и после капитального или среднего ремонта. Жесткость станка выражается величиной нагрузки, приложенной к его частям, несущим инструмент, а также к обрабатываемой детали, и вызывающей определенные изменения в их взаимном расположении.

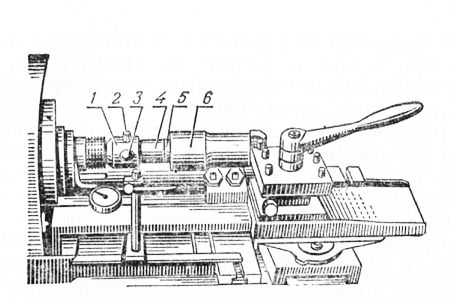

Зазоры и жесткость шпиндельных узлов токарного станка определяют при помощи приспособления (рис. 183), которое представляет собой справку 4 с двумя подвижными стаканами 5 и 6, между которыми помещена динамометрическая пружина. На стакане 6 имеется шкала, по которой устанавливают величину нагружения поочередно в двух взаимно перпендикулярных направлениях. Приспособление устанавливают на шпиндель станка посредством переходника 1.

Для определения осевых зазоров и осевой жесткости приспособление располагают вдоль оси шпинделя. Чтобы проверить радиальные зазоры и жесткость узла, приспособление устанавливают перпендикулярно оси шпинделя следующим образом. Вынимают штырь и переустанавливают оправку со стаканами, помещая ее хвостовик в отверстие переходника. Приспособление нагружают при помощи поперечной подачи суппорта через вилку, закрепленную в резцедержателе. Величину смещения шпинделя определяют по индикатору.

Рис. 1. Проверка зазоров и жесткости узла шпинделя токарного станка в осевом направлении:

1 — переходник; 2 — штырь; 3 — отверстие; 4 — оправка; б — стакан; 5 — наружный стакан.

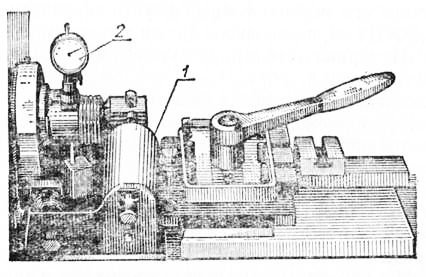

Рис. 2. Проверка зазоров и жесткости узла шпинделя токарного станка в радиальном направлении: 1 — вилка; 2 — индикатор.

Радиальные зазоры в сочленении шпиндель — подшипник определяют следующим образом. Движением суппорта нагружают шпиндель в поперечном направлении с одной стороны, затем нагрузку снимают и замечают положение стрелки индикатора. Далее нагружение осуществляют с противоположной стороны в поперечном направлении и замечают положение стрелки индикатора после снятия нагрузки. Обнаруженная при этом разность показаний стрелки индикатора будет соответствовать величине зазора. Для определения величины радиальных зазоров рекомендуется прикладывать усилие, равное удвоенной массе шпинделя.

Осевые зазоры определяют при нагружении шпинделя усилием, равным или несколько большим, чем масса самого шпинделя. Увеличенные зазоры устраняют соответствующей регулировкой.

Затем проверяют жесткость узла шпинделя в тех же направлениях, что и зазоры. Цель этой проверки — выявление дефектов, связанных с посадкой подшипников, упорных колец или шарикоподшипников, а также контроль надежности крепления этих деталей на шпинделе. Величину на-гружения шпинделя при проверке узла на жесткость устанавливают по результатам измерения жесткости шпинделей ряда работающих новых однотипных станков. При этом выявляют узел шпинделя с наивысшей жесткостью, которая принимается за эталон.

После капитального ремонта станки с помощью специальных приспособлений проверяют также на суммарную жесткость системы станок — деталь — инструмент (по ГОСТ 7895—56). На токарных станках определяют суммарную жесткость системы шпиндельный узел — деталь — инструмент и суммарную жесткость системы .шпиндельный узел —деталь — инструмент — узел задней бабки.

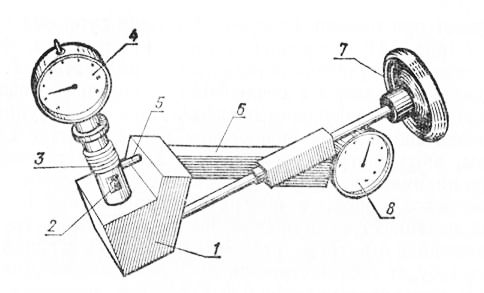

Приспособление для проверки суммарной жесткости токарных станков состоит из кронштейна, зажимаемого в резцедержателе суппорта станка; нагружающего устройства, закрепленного на кронштейне; динамометра камертонного типа, насаженного на стержень винта нагружающего устройства; индикатора динамометра, фиксирующего величину нагрузки; оправки с коническим хвостовиком, которая при измерении жесткости системы закрепляется в шпинделе станка, и индикатора, показывающего суммарную величину упругого сжатия системы под нагрузкой.

Рис. 3. Приспособление для проверки суммарной жесткости токарно-винторезного станка:

1 — нагружающее устройство; 2 — кнопка; 3 — динамометр; 4,8 — индикаторы; 5 — стержень; 6 — кронштейн; 7 — маховичок.

При вращении маховичка через червячное колесо выдвигается винт, который нагружает динамометр. Усилие от динамометра передается на оправку через кнопку. Индикатор, корпус которого укреплен на кронштейне, своим штифтом через стержень упирается в цилиндрический поясок и регистрирует изменение относительного расположения резцедержателя и оправки шпинделя. Нагрузка на оправку подается под углом 60° к горизонту, чем имитируются реальные условия нагружения при обработке деталей и определяются изменения взаимного расположения узлов станка.

Величина нагрузки, взаимное расположение узлов станка и деталей приспособления и допускаемые величины упругих отжатий системы, включающей оправку шпиндельного узла, станину и узел суппорта, четко определены ГОСТом на жесткость станков. При нахождении жесткости системы с задней бабкой оправка с коническим хвостовиком крепится в пиноли задней бабки и работа выполняется так же, как было указано выше.

Для определения жесткости системы делают три нагружения подряд и записывают величины упругих перемещений. За величину отжатия принимается средняя величина из трех измерений.

Отчет о работе.

Представляют данные испытаний, занесенные в соответствующие формы согласно ГОСТам.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Проверка и испытание отремонтированного токарного станка"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы