Строй-Техника.ру

Строительные машины и оборудование, справочник

Проверка и регулировка направляющего колеса. В направляющих колесах проверяют и регулируют конические роликоподшипники. Для проверки разъединяют гусеничную цепь и снимают ее с направляющего колеса. Устанавливают индикатор так, чтобы его подвижная ножка упиралась в защитный колпачок, а ось совпадала с осью колеса. Перемещая колесо в осевом направлении, определяют зазор в конических роликоподшипниках. При отсутствии индикатора определяют осевое перемещение направляющего колеса вручную.

Если направляющее колесо отрегулировано правильно, то осевой люфт колеса должен находиться в пределах 0,1—0,65мм У тракторов Т-130, Т-4А; 0,2— 0,65 мм у трактора Т-100М; 0,2—-0,5 мм у тракторов ДТ-75, Т-74, Т-70С.

У тракторов ДТ-75, Т-74, Т-150 для регулировки конических подшипников направляющего колеса сливают старое масло из ступицы колеса, очищают от грязи крышку ступицы и снимают ее. Отгибают замковую шайбу с граней гаек и отвертывают контргайку на один-два оборота. Затягивают регулировочную гайку до тех пор, пока не будет туго вращаться колесо при прокручивании его от руки за обод.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Далее ослабляют затяжку регулировочной гайки, отвернув ее оборота у трактора Т-150, и проверяют вручную, свободно ли вращается направляющее колесо. Затягивают контргайку и загибают замковую шайбу на грани гаек. Устанавливают на место крышку с прокладкой и заливают свежее масло в ступицу направляющего колеса до уровня контрольного(центрального) отверстия.

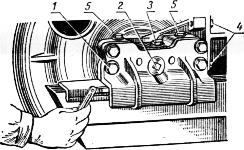

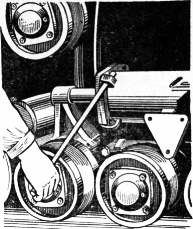

Рис. 1. Проверка зазора между наружными боковыми поверхностями опорных планок и охватывающими их поверхностями направляющих опор трактора Т-4А:

1 — болт крепления направляющих опор; 2 — пробка маслозаправочного отверстия; 3 — гайка конического стопора оси направляющего колеса; 4 — болты крепления плеч вилок; 5 — болты фиксации пружин опор.

У трактора Т-4А, кроме осевого перемещения направляющего колеса, замеряют щупом величину зазора между наружными боковыми поверхностями опорных планок и охватывающими их поверхностями направляющих опор. Величина этого зазора должна быть в пределах 0,5—1,5 мм. Если зазор хотя бы с одной стороны больше допустимого, необходимо регулировать подшипники направляющих колес и направляющие опоры.

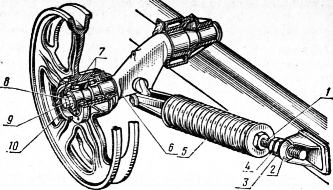

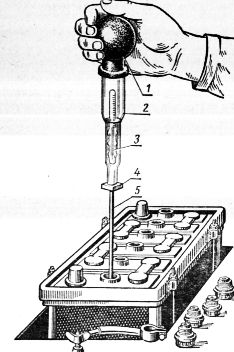

Рис. 2. Направляющее колесо с натяжным амортизирующим устройством трактора ДТ-75:

1 — болт натяжной; 2 — опора шаровая; 3 — гайка регулировочная: 4 — контргайка; 5 — большая и малая цилиндрические пружины; 6— коленчатая ось; 7 — конические роликоподшипники; 8 — гайка регулировочная; 9 — контргайка; 10 — крышка.

Для регулировки подшипников и направляющих опор сливают масло из корпусов подшипников, вывернув пробку 2 маслозаправочного отверстия. Отвертывают болты 4 крепления плеч вилок к направляющим опорам колеса. Отвертывают болты крепления наружной направляющей опоры и снимают ее вместе с регулировочными прокладками. Вывертывают болты 5 фиксации пружин опор на 15—20 мм и, сдвинув вперед, снимают направляющее колесо с тележки.

Отвертывают гайки конических стопоров и выбивают стопоры с обеих опор. Снимают опоры и резино-металлические уплотнения с оси направляющего колеса.

Отвертывают болты крепления упорных шайб и убирают необходимое число регулировочных прокладок с обеих сторон поровну, принимая во внимание, что толщина одной прокладки равна 0,3 мм.

Зазор между наружными боковыми поверхностями опорных планок и охватывающими их поверхностями направляющих опор регулируют изменением количества регулировочных прокладок между опорой и ее направляющей. После сборки и установки на место направляющего колеса проверить легкость его вращения и продольный люфт.

У тракторов Т-100М и Т-130 подшипники направляющего колеса регулируют аналогично трактору Т-4А.

Проверка и регулировка опорных катков. В опорных катках регулируют зазор в конических роликовых подшипниках. При эксплуатации трактора вследствие износа подшипников появляются радиальное биение и повышенное осевое перемещение катков.

Для проверки состояния подшипников тщательно очищают катки от грязи и приподнимают каждую пару катков у тракторов Т-150, ДТ-75, Т-74 или поочередно правую или левую сторону тракторов Т-4А, Т-100М, Т-70С с помощью домкрата или другим подъемным средством так, чтобы опорные катки поднялись над полотном гусеничной цепи.

С помощью индикатора определяют осевое- перемещение опорных катков, величина которого должна находиться в пределах 0,1—0,65 мм у тракторов Т-130, Г-4А; 0,2—0,65 мм у трактора I-100M; 0,2—0,5 мм у тракторов Т-150, ДТ-75, Т-74 и Т-70С.

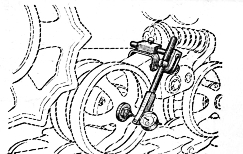

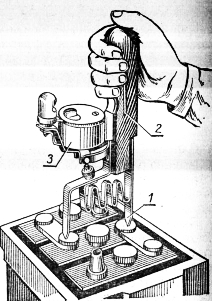

Рис. 3. Проверка осевого люфта опорных катков.

Тракторов Т-150, ДТ-75, Т-74, Т-70С необходимо произвести регулировку подшипников.

У тракторов Т-150, ДТ-75 и Т-74 для регулировки подшипников снимают при помощи съемника каретку подвески с цапфы рамы. Для этого отгибают стопорную шайбу, отвертывают болт, крепящий упорную шайбу каретки, и снимают упорную шайбу.

Отогнув стопорные шайбы, отвертывают гайки с осей катков. Специальным съемником снимают опорные катки с осей. Затем вывертывают болты корпусов уплотнения, снимают корпуса уплотнения вместе с набором регулировочных прокладок.

Промывают в чистом керосине или дизельном топливе подшипники, оси катков, масляную полость балансира и детали уплотнения.

В зависимости от величины осевого перемещения удаляют необходимое количество регулировочных прокладок, одинаковое с обеих сторон.

Устанавливают на место подшипники, оси катков, корпуса уплотнений и завертывают до отказа болты крепления корпусов уплотнения. Вращая ось катков, проверяют регулировку подшипников. Если ось не имеет заметных осевых перемещений и вращается от небольшого усилия руки, подшипники отрегулированы правильно. При тугом вращении оси необходимо добавить по одной прокладке толщиной 0,2 мм на каждую сторону.

После этого собирают сборочную единицу и, убедившись, что опорные катки вращаются свободно, устанавливают каретку на цапфу рамы.

Причиной того, что во время эксплуатации трактора опорные катки останавливаются или сильно нагреваются, может быть: неправильная регулировка подшипников, грязное масло, недостаточное его количество или марка масла не соответствует указаниям заводских инструкций по трактору. Для устранения необходимо разобрать каретку подвески, промыть, отрегулировать и заправить соответствующим маслом в требуемом количестве.

У трактора Т-74 одновременно с проверкой и регулировкой подшипников опорных катков проверяют и при необходимости регулируют осевой зазор в креплении каретки подвески.

Утрактора ДТ-75 осевое перемещение кареток подвески на цапфах рамы не регулируют, но периодически проверяют с целью контроля надежности крепления резьбовых соединений и степени износа трущихся деталей.

Нормальное осевое перемещение кареток подвески находится в пределах 0,5—2,0 мм. Если величина осевого перемещения превышает 2 мм, необходимо установить картонную прокладку толщиной 0,5 мм под крышку цапфы вместо заводской прокладки толщиной 1,5 мм.

У тракторов Т-4А и Т-ЮОМ для свободного вращения катка на оси устанавливают зазор между торцом упорной шайбы и упорным кольцом. Для этого снимают каток с рамы тележки, отвернув болты крепления кронштейнов оси катка.

Утрактора 1-70С подшипники опорных катков регулируют изменением количества прокладок под крышками с наружных сторон катков. При уменьшении числа прокладок зазор уменьшается.

Проверка и регулировка поддерживающих роликов. При эксплуатации трактора необходимо следить за тем, чтобы поддерживающие ролики вращались во время движения трактора. Остановка ролика приводит к одностороннему износу его обода в очень короткий срок.

Подшипники поддерживающих роликов тракторов Т-74, ДТ-75, ДТ-75М, Т-ЮОМ, Т-130 и Т-150 в процессе эксплуатации не регулируются. У трактора Т-70С поддерживающие ролики взаимозаменяемы с опорными катками.

У трактора Т-4А для свободного вращения поддерживающего ролика на оси осевой люфт должен находиться в пределах 0,3—0,5 мм. Для регулировки зазора очищают поддерживающие ролики снаружи от пыли и грязи, сливают масло и, отвернув болты, снимают крышку ролика.

Отгибают стопорную шайбу, ослабляют контргайку и затягивают регулировочную гайку до тех пор, пока каток не перестанет вращаться. После этого отвертывают регулировочную гайку на 1/2—1/5 оборота, затягивают контргайку и стопорят их шайбой. Устанавливают на место крышку и проверяют правильность регулировки.

Уход за гусеничной цепью. Гусеницы тракторов Т-150, Т-4А, ДТ-75, Т-74, Т-54В, Т-70С состоят из звеньев, соединенных между собой пальцами. Гусеница трактора Т-ЮОМ представляет собой замкнутую шарнирную цепь, составленную из 36 пар звеньев, соединенных пальцами и втулками. К звеньям прикреплены башмаки.

Пальцы гусеничных цепей установлены головками наружу для предотвращения выхода их в сторону обшивки трактора.

В процессе эксплуатации трактора при проведении ТО №2, а при работе на песчаных почвах при ТО № 1, необходимо проверять натяжение гусеничных цепей, так как отверстия в проушинах звеньев и пальцы изнашиваются и гусеничные цепи удлиняются, что приводит к увеличению износа зубьев ведущих колес, а также к ухудшению устойчивости управляемого движения.

Для проверки натяжения гусеничных цепей их очищают от грязи, устанавливают трактор на ровной твердой площадке таким образом, чтобы пальцы гусеничной цепи находились над поддерживающими роликами.

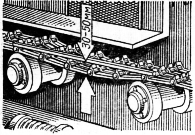

У тракторов Т-4А, Т-150, ДТ-75М, ДТ-75, Т-74, Т-70С устанавливают линейку или ровную рейку на выступающие концы пальцев веньев гусеничной цепи. Замеряют расстояние от нижней плоскости линейки до пальцев наиболее провисшего звена.

У правильно натянутой гусеничной цепи это расстояние должно быть в пределах 30—50 мм у тракторов Т-4А, . ДТ-75М, ДТ-75, Т-70С; 40-80 мм у трактора Т-74, 40—60 мм у трактора Т-150. При этом пружины амортизирующего устройства должны быть сжаты у трактора ДТ-75 ДТ-75М до 640 мм, у Т-74 до 460— 475 мм, у трактора Т-150 до 525 мм.

Натяжение гусеничной цепи трактора Т-ЮОМ проверяют, приподнимая ее ломиком над поддерживающим роликом. Считается, что гусеничная цепь натянута нормально, если ее можно приподнять на 40—50 мм. У трактора Т-130 замеряют провисание гусеничной цепи на участке между ведущим колесом и задним поддерживающим катком, которое должно быть равно 7—15 мм.

Если провисание гусеничной цепи окажется больше или меньше нормального, ее натяжение необходимо отрегулировать.

Прежде чем приступить к натяжению гусеничных цепей, проверяют положение натяжных устройств. При предельно допустимом переднем положении натяжного устройства (у трактора Т-4А регулировочный винт вывернут более чем на 185 мм, у трактора Т-ЮОМ — более 210 мм, у тракторов Т-150, ДТ-75, ДТ-75М, Т-74 коленчатая ось направляющего колеса находится в крайнем переднем положении, у трактора Т-70С рычаг направляющего колеса доходит до упора на тележке) следует удалить из каждой гусеничной цепи по одному звену, а затем проводить регулировку.

Натяжение гусеничных цепей регулируют следующим образом.

У тракторов Т-4А и Т-100М отпускают гайки крепления плеча вилки натяжного колеса для ослабления регулировочного винта механизма натяжения. Вывертывая регулировочный винт, доводят натяжение гусеничной цепи до нормальной величины. Запускают дизель и, трогая трактор на 2—3 м назад и вперед, добиваются равномерного распределения натяжения гусеничной цепи. Вторично проверяют правильность натяжения гусеничной цепи и затягивают гайки крепления плеча вилки натяжного колеса.

У тракторов ДТ-75М, ДТ-75, Т-74 очищают и промывают дизельным топливом натяжной болт, смазывают его дизельным маслом и ослабляют контргайку. Вращая регулировочную гайку, устанавливают коленчатую ось так, чтобы гусеничная цепь имела нормальное натяжение. Запускают дизель и подают трактор на 2—3 м вперед и назад для равномерного распределения натяжения гусеничной цепи. Вновь проверяют правильность натяжения цепи, после чего затягивают контргайку, смазывают резьбу болта солидолом и обматывают его брезентом.

Рис. 4. Проверка натяжения гусеничной цепи трактора ДТ-75.

У тракторов Т-150 и Т-130 для натяжения гусеничной цепи нагнетают рычажным шприцем через масленку консистентную смазку в рабочую полость цилиндра натяжного устройства.

У тракторов Т-70С, Т-54В отпускают контргайку, затем вращением корпуса амортизатора за приваренные к нему скобы устанавливают нормальное натяжение гусеничной цепи. По окончании регулировки затягивают контргайку, удерживая за скобу корпус амортизатора.

Для обеспечения высокой работоспособности шарниров гусеничной цепи заменяют пальцы при их износе на глубину не более 3,0—3,5 мм у тракторов Т-70С, Т-54В (с гусеницами шириной 300 мм), не более 4,0 мм у тракторов Т-150, Т-74, ДТ-75, ДТ-75М и не более 5,0 мм у тракторов Т-4А. До полного износа звеньев с каждым комплектом гусениц используют два комплекта пальцев при работе на черноземных почвах и три комплекта при работе на песчаных почвах.

У тракторов Т-70С, Т-54В с гусеничной цепью шириной 200 мм в процессе эксплуатации следят за толщиной втулки звена, не допуская ее износа до толщины стенки менее 1,5 мм. Контролируют износ втулки по увеличению шага гусеничной цепи. Когда шаг цепи достигнет 184 мм, втулки перепрессовывают, для чего выбивают пальцы, вы-прессовывают втулки и, повернув их на 180°, запрессовывают вновь так, чтобы паз втулки располагался в первоначальном положении. После износа другой стороны втулок их заменяют новыми.

Прямолинейность движения тракторов Т-150, ДТ-75, ДТ-75М, Т-74 может быть нарушена в результате неравномерного износа шарниров правой и левой гусеничных цепей. Если разница в длине звеньев правой и левой гусеничных цепей превысит 10 мм, то при очередной замене пальцев необходимо поменять местами гусеничные цепи с соблюдением толкающего зацепления и положением головок пальцев с наружной стороны трактора.

Для этого ослабляют натяжение гусеничных цепей с помощью натяжного приспособления, разъединяют звенья у ведущих колес и расстилают верхние ветви гусеничных цепей впереди трактора. Проверяют и регулируют подшипники направляющих колес. Отсоединяют верхние ветви гусеничных цепей у направляющих колес, меняют их местами и соединяют с нижними ветвями гусеничных цепей, пометив мелом или краской соединительные пальцы.

Запускают дизель, включают первую передачу и при малой частоте вращения коленчатого вала сдвигают трактор вперед, прижимая осторожно ломиком задние ветви гусениц к ведущим колесам, настолько чтобы отмеченные соединительные пальцы вышли из-под ведущие колес.

Рис. 5. Регулировка натяжения гусеничной цепи трактора Т-70С.

Расстилают верхние (бывшие нижние) ветви гусеничных цепей сзади трактора, отсоединяют их и меняют местами. Соединяют гусеничные цепи и регулируют их натяжение.

В случае значительного одностороннего износа зубьев ведущих колес их также меняют местами.

Для перестановки ведущих колес разъединяют и снимают гусеничные цепи с зубьев ведущих колес. Вывертывают болты крепления ведущих колес к фланцу вала. Устанавливают съемник и снимают ведущие колеса. Устанавливают правое колесо на место левого, а левое — на место правого. Соединяют гусеничные цепи и регулируют их натяжение.

Проверяют состояние банки и мастики батареи. При наличии трещин на банке, крышках элементов и мастике батарею заменяют.

Очищают окислившиеся выводные клеммы батарей и наконечники проводов, соединяют их между собой, смазывают соединения техническим вазелином.

Вывертывают пробки заливных отверстий и прочищают деревянной палочкой вентиляционные отверстия в пробках.

Проверяют уровень электролита в каждом элементе батареи с помощью стеклянной трубки с внутренним диаметром 3—5 мм, длиной 150—180 мм, имеющей две риски на расстоянии 10 и 15 мм от нижнего края. Для проверки опускают трубку в заливное отверстие до упора в предохранительный щиток, закрывают пальцем верхний конец трубки и вынимают ее из отверстия. Нормальная высота столбика электролита в трубке должна быть в пределах 10—15 мм, т. е. находиться между рисками.

При недостаточном уровне электролита доливают в батарею дистиллированную воду. Если дистиллированной воды нет, в крайнем случае можно использовать профильтрованную дождевую или снеговую воду, не соприкасавшуюся с металлом. Доливать электролит в заряженные аккумуляторы не разрешается. Во избежание выхода из строя аккумуляторной батареи в зимних условиях эксплуатации доливать воду следует непосредственно перед запуском дизеля.

Проверяют плотность электролита в каждом элементе батареи с помощью ареометра. Для этого, сжав резиновую грушу кислотомера, опускают пластмассовую трубку в заливное отверстие и набирают электролит в стеклянную трубку до тех пор, пока ареометр не всплывет. При отсчете показаний нужно следить, чтобы ареометр не касался стенок стеклянной трубки.

Плотность электролита нельзя замерять сразу после доливки дистиллированной воды. Для перемешивания электролита необходимо запустить дизель и дать ему проработать не менее одного часа.

Рис. 6. Проверка плотности электролита аккумуляторной батареи:

1 — резиновая груша, 2 — стеклянная трубка; 3 — ареометр; 4 — резиновая пробка; 5 — пластмассовая трубка.

Рис. 7. Проверка аккумуляторной батареи нагрузочной вилкой.

1 — контактная ножка; 2 — рукоятка вилки; 3 — вольтметр.

Батарею, разряженную более чем на 25% зимой и 50% летом, с трактора и отправляют в мастерскую на подзарядку. Проверяют степень разряженности батареи по напряжению под стартерной нагрузкой. Для этого ножки нагрузочной вилки поочередно прижимают к клеммам каждого элемента батареи и нажимают на рукоятку. Испытание каждого элемента под нагрузкой проводят в течение пяти секунд. По показанию вольтметра определяют напряжение элемента батареи. Если напряжение одного из элементов аккумуляторной батареи отличается от напряжения других элементов более чем на 0,2 В или в течение пяти секунд напряжение падает, то батарею необходимо отправить в мастерскую на подзарядку.

При эксплуатации и длительном хранении аккумуляторная батарея постепенно разряжается и теряет свою емкость даже без подключенных потребителей. Это явление называется саморазрядом. По ГОСТу нормальный саморазряд соответствует потере первоначальной емкости около 1% в сутки.

Бывают случаи, когда полностью заряженные батареи саморазряжаются до предела за одни сутки.

Причинами ускоренного саморазряда могут быть:

1) замыкание выводных клемм аккумуляторной батареи грязью или электролитом;

2) разрушение сепараторов или замыкание пластин батареи осыпающейся активной массой;

3) неодинаковая плотность электролита в различных слоях;

4) образование местных (паразитных) токов в активной массе пластин.

Генераторы. На гусеничных тракторах установлены генераторы постоянного тока Г214-А1 (тракторы ДТ-75М, ДТ-75, Т-74), Г81-Д ^трактор Т-54В) и генераторы переменного тока Г304-Б1 (трактор Т-4А), Г304-Д1 (трактор Т-70С), Г305Б (тракторы Т-130, Т-100М, Т-150) с встроенными выпрямителями.

У генераторов переменного тока техническое обслуживание сведено до минимума в связи с тем, что отсутствуют трущиеся контакты и подшипники закрытого исполнения не требуют дополнительной смазки в течение всего срока службы.

При ежесменном техническом обслуживании проверяют исправность генератора по контрольной лампе, которая должна загораться при включении включателя «массы» перед запуском дизеля, а после запуска дизеля при работе со средней частотой вращения коленчатого вала контрольная лампа пригасает или гаснет совсем, что указывает на исправность генератора.

При проведении ТО № 1 проверяют натяжение приводного ремня и при необходимости натягивают его. У трактора Т-4А прогиб малого ремня на участке шкив вентилятора — шкив генератора при нажатии на середину ветви с усилием 4 кгс должен быть в пределах 5—10 мм. Натяжение ремня регулируют отклонением генератора в сторону от дизеля.

У трактора Т-150 стрела прогиба приводного ремня генератора должна быть 8—14 мм при нажатии на середину ветви ремня с усилием 4—5 кгс.

При проведении ТО № 2 проверяют состояние и надежность крепления проводов, подходящих к генератору, крепление генератора, очищают генератор и выпрямитель от пыли и грязи щеткой или влажной тряпкой. Не разрешается мыть генератор бензином, дизельным топливом и струей воды. Снимают ремень с генератора и проверяют легкость и плавность вращения вала генератора, отсутствие на ощупь радиальных люфтов в шарикоподшипниках.

Протирают поверхность коллектора чистым лоскутом ткани, смоченным в бензине. Поверхность коллектора должна быть гладкой и иметь светло- или темно-коричневый цвет. Если коллектор загрязнен или имеет матово-черный цвет, его следует зачистить мелкой стеклянной шкуркой. Для этого полоской шкурки охватывают коллектор наполовину его окружности и прокручивают вал генератора от руки за шкив до получения чистой полированной поверхности, имеющей цвет красной меди. После чистки коллектора генератор продувают сжатьм воздухом.

Установив на место щетки, убеждаются в свободном их перемещении в щеткодержателях. С помощью динамометра проверяют натяжение пружин щеткодержателей. Для этого подкладывают под щетку полоску бумаги и, натягивая пружину динамометра, тянут бумажную ленту. В момент, когда полоска бумаги сдвинется с места, фиксируют показания динамометра, которое должно быть в пределах 0,6—0,8 кгс у генератора Г81-Д и 0,6—0,9 кгс у генератора Г214-А1.

Ставят на место защитную ленту с прокладкой и закрепляют ее. Смазывают подшипники генератора.

Для смазки переднего подшипника вывертывают винт-масленку и выдавливают из тюбика смазку ЦИАТИМ-221 или № 158. Задний подшипник смазывают этой же смазкой, предварительно сняв крышку подшипника и добавив смазку до 2/3 объема.

Надевают ремень на шкив и регулируют натяжение ремня вентилятора. Присоединяют провода, предварительно проверив их состояние.

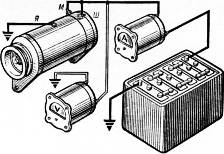

Рис. 8. Схема проверки генератора постоянного тока в режиме электродвигателя.

По окончании ухода проверяют работу генератора, запустив дизель. При средней частоте вращения коленчатого вала генератор должен давать зарядный ток, определяемый по показанию амперметра. Величина зарядного тока по мере восстановления заряда батареи должна снижаться. Это говорит об исправности генератора и всей зарядной Т-70С — контактно-транзисторные реле-регуляторы РР-362Б тракторе Т-54В—РР-315Б.

Уход за реле-регулятором заключается в ежедневном внешнем осмотре, очистке его от пыли, грязи и проверке крепления проводов

Работу реле-регулятора проверяют периодически по показаниям амперметра и состоянию аккумуляторной батареи.

В целях предупреждения перезарядки аккумуляторной батареи летом и недозарядки зимой необходимо при работе трактора в летних условиях снижать величину регулируемого напряжения, а в зимних условиях — повышать.

Величину напряжения изменяют винтом сезонной регулировки, который должен быть ввернут до упора при температуре окружающего воздуха выше +5 °С и вывернут до упора при отрицательных температурах окружающего воздуха.

При проведении ТО № 3, но не менее двух раз за сезон проверяют и при необходимости регулируют реле-регулятор непосредственно на тракторе (при нормальном положении реле-регулятора и температуре 20 °С) или в мастерской на специальном стенде.

Проверка и регулировка реле-регуляторов РР-315Д, РР-315Б. Для проверки реле-регулятора непосредственно на тракторе необходимо иметь переносной прибор типа Э-5 или вольтметр с ценой деления 0,1В и амперметр с ценой деления 0,1 А.

Прежде всего проверяют величину зазора между якорем и сердечником регулятора напряжения, ограничителя тока и реле обратного тока. У регулятора напряжения и ограничителя тока при замкнутых контактах этот зазор должен быть 1,3—1,5 мм; регулировку проводят, смещая вверх или вниз мостик якоря. У реле обратного тока при разомкнутых контактах этот зазор должен быть 0,6—0,8 мм, величину которого регулируют, подгибая скобку, ограничивающую подъем якоря. Величину нормального зазора между контактами реле обратного тока (0,3—0,5 мм) регулируют подгибанием стойки неподвижного контакта.

Регулятор напряжения проверяют в следующем порядке. Соединяют контрольные приборы с реле-регулятором, как показано на рисунке 131. Запускают дизель и доводят частоту вращения вала генератора до 3000—3300 об/мин, которую определяют по тахометру. Измеряют напряжение по контрольному вольтметру. При отклонении величины напряжения от значений, указанных в таблице 54, более чем на ±0,5 В регулируют регулятор напряжения.

Регулятор напряжения регулируют, изменяя натяжение пружины якоря регулятора винтом или изгибая кронштейн пружины. Для увеличения напряжения пружину натягивают, для уменьшения — ослабляют.

Ограничитель тока проверяют в такой последовательности. Соединяют контрольные амперметр и вольтметр с реле-регулятором, как показано на рисунке 132. Несколько раз включают и выключают стартер, чтобы немного разрядить аккумуляторную батарею. Включают все лампы освещения трактора. Запускают дизель и доводят частоту вращения вала генератора (по тахометру) до 3000—3300 об/мин. Как можно быстрее определяют по показанию контрольного амперметра силу тока, ограничиваемую регулятором, и напряжение по показанию вольтметра.

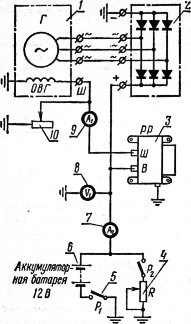

Рис. 9. Схема проверки реле обратного тока и ограничителя тока реле-регулятора РР-315Д:

1 — генератор; 2 — вольтметр; 3— амперметры трактора и контрольный; 4 — реле-регулятор.

Если ограничитель тока отрегулирован правильно, то показания амперметра должны быть 12—14 А у реле-регулятора РР-315Б и 14— 16 А у реле-регулятора РР-315Д; при этом напряжение снижается до 12,5 В.

Если величина силы тока выходит за указанные пределы, необходимо отрегулировать ограничитель тока так же, как и регулятор напряжения.

Рис. 10. Схема проверки регулятора напряжения реле-регулятора РР-315Д:

1 — генератор; 2 — вольтметр; 3 — амперметры трактора и контрольный; 4 — реле-регулятор.

Реле обратного тока проверяют следующим образом. Соединяют контрольные амперметр • и вольтметр с реле-регулятором так же, как и при проверке ограничителя тока. Включив нагрузку около 10 А, запускают дизель и, медленно повышая частоту вращения коленчатого вала, следят за показаниями вольтметра. В момент замыкания контактов реле обратного тока,т. е. когда стрелка амперметра отклонится влево, замеряют по контрольному вольтметру напряжение. Измеренное напряжение сравнивают с данными таблицы 54 и в случае отклонения регулируют натяжение пружины реле.

Проверяют силу тока при размыкании контактов реле обратного тока. Для этого после включения контактов реле плавно уменьшают частоту вращения коленчатого вала и замечают, какую силу обратного тока покажет амперметр в момент размыкания контактов реле обратного тока. Величина силы тока должна быть 0,5— 0,6 А.

Проверка и регулировка контактно-транзисторного реле-регулятора РР-362Б. Для проверки реле-регулятора РР-362Б непосредственно на тракторе необходимо иметь вольтметр со шкалой 20—30 В и ценой деления 0,1 В и два амперметра: со шкалой 5—10 А и ценой деления 0,1 А и со шкалой 100—150 А и ценой деления 1—2 А.

Проверяют и при необходимости регулируют зазоры между сердечником и якорем и зазоры в контактах реле-регулятора, которые должны соответствовать данным таблицы 55.

Зазоры между якорем и сердечником регулируют путем смещения кронштейна неподвижного контакта, а между контактами — подгибанием ограничителя подъема якоря.

Регулятор напряжения проверяют в следующей последовательности. Соединяют контрольные приборы с реле-регулятором, как показано на рисунке 11. Запускают дизель и доводят частоту вращения коленчатого вала до номинальной. Прогревают дизель, если он был холодным, в течение 10—20 мин. Включают все лампы фар и замеряют силу тока по амперметру и напряжение по вольтметру; напряжение должно быть в пределах 13,2—14,0 В при установке переключателя сезонной регулировки в положение «лето» и в пределах 14,0—15,2 В при установке переключателя в положение «зима».

Рис. 11. Схема проверки контактно-транзисторного реле-регулятора РР-362Б:

1 — генератор; 2 — выпрямитель; 3 — реле-регулятор; 4 и 10 — нагрузочный реостат; 5 — включатель массы; 6 — аккумуляторная батарея; 7 — амперметр со шкалой на 100 —150А; 8 — вольтметр; 9 — амперметр со шкалой на 5 —10А.

Изменяя нагрузку на генератор путем выключения разного количества ламп или реостатом, определяют по вольтметру напряжение, поддерживаемое регулятором, которое должно отличаться не более чем на 0,5 В при различных нагрузках.

Если величина регулируемого напряжения не укладывается в приведенные выше пределы, необходимо отрегулировать регулятор напряжения. Для этого выключают включатель «массы» на тракторе и снимают крышку реле-регулятора. Регулировку производят изменением натяжения пружины, подгибая кронштейн пружины специальным ключом. Для увеличения напряжения пружину натягивают, для уменьшения — ослабляют.

Реле защиты. Для проверки реле защиты при работе дизеля постоянно уменьшают сопротивление цепи реостатом и замеряют по амперметру силу тока, при которой замкнутся контакты реле защиты. Величина силы тока при замыкании контактов должна быть 3,2—3,6 А. Регулируют величину силы тока изменением натяжения пружины реле.

Приборы системы зажигания от магнето. Ежедневно очищают магнето от пыли и грязи, следят за чистотой провода высокого напряжения, не допуская попадания на него топлива и смазки. Периодически очищают свечи зажигания от нагара, проверяют зазор между электродами, состояние контактов прерывателя магнето и величину зазора между ними.

Свечи зажигания. Отсоединяют провод высокого напряжения от свечи. Очищают от грязи и пыли и протирают чистой ветошью, смоченной в бензине, свечу и головку цилиндра пускового двигателя. Специальным торцовым ключом вывертывают свечу, снимают прокладку и деревянной пробкой заглушают отверстие в головке цилиндра.

При наличии нагара свечу помещают в ванночку с бензином для размягчения нагара. Осторожно очищают от нагара электроды и корпус свечи тонкой стальной пластинкой. Изолятор свечи очищают волосяной щеткой, смоченной в бензине.

Промывают свечу в бензине, просушивают и осматривают ее. При наличии трещин на изоляторе свечи ее заменяют. С помощью круглого щупа проверяют зазор между электродами, который должен быть равен 0,6—0,7 мм.

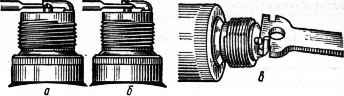

Рис. 12. Проверка и регулировка зазора между электродами свечи пускового двигателя:

а — правильное измерение зазора; б — неправильное измерение зазора; в — регулировка зазора.

Регулируют зазор путем подгибания бокового электрода. Для проверки свечи присоединяют к ней провод высокого напряжения и кладут ее на пусковой двигатель. Проворачивают стартером коленчатый вал пускового двигателя, наблюдая за искрой между электродами свечи. Искра должна быть яркой, светло-голубого цвета, с характерным треском. Осматривают прокладку и устанавливают свечу на место.

Магнето. Очищают магнето от пыли и протирают его чистым обтирочным материалом, смоченным в бензине. Крышку прерывателя снимают, повернув пружинную защелку.

Протирают детали прерывателя замшей или другой тканью, которая не оставляет волокон на поверхности деталей, слегка смоченной в бензине. Осматривают состояние контактов прерывателя. Контакты должны быть чистыми и плотно прилегать один к другому по всей поверхности.

Если рабочая поверхность контактов покрыта нагаром или обгорела, нужно зачистить ее бархатным напильником (надфилем). Перед зачисткой контактов предварительно увеличивают зазор между ними на толщину надфиля. После зачистки контакты обдувают воздухом и протирают тряпочкой, пропустив ее между контактами.

Для проверки величины зазора между контактами прерывателя поворачивают коленчатый вал двигателя до того положения, когда подушечка рычага установится на выступе кулачка прерывателя, т. е. до наибольшего расхождения контактов. Проверяют зазор между контактами, используя плоский щуп. Нормальный зазор должен находиться в пределах 0,25—0,35 мм.

Для регулировки зазора отпускают винт крепления подвижной стойки и поворачивают отверткой эксцентрик до получения нормального зазора между контактами прерывателя магнето, после чего затягивают винт. Проворачивают коленчатый вал пускового двигателя до вторичного полного размыкания контактов и вновь проверяют зазор.

Проверяют, смазана ли грань кулачка прерывателя. Если приложенная папиросная бумага замасливается, следовательно, фитиль достаточно пропитан маслом. При отсутствии смазки на кулачке пропитывают фитиль 3—5 каплями турбинного или дизельного масла. Обильная смазка приводит к замасливанию контактов.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Проверка и регулировка ходовой системы гусеничных тракторов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы