Строй-Техника.ру

Строительные машины и оборудование, справочник

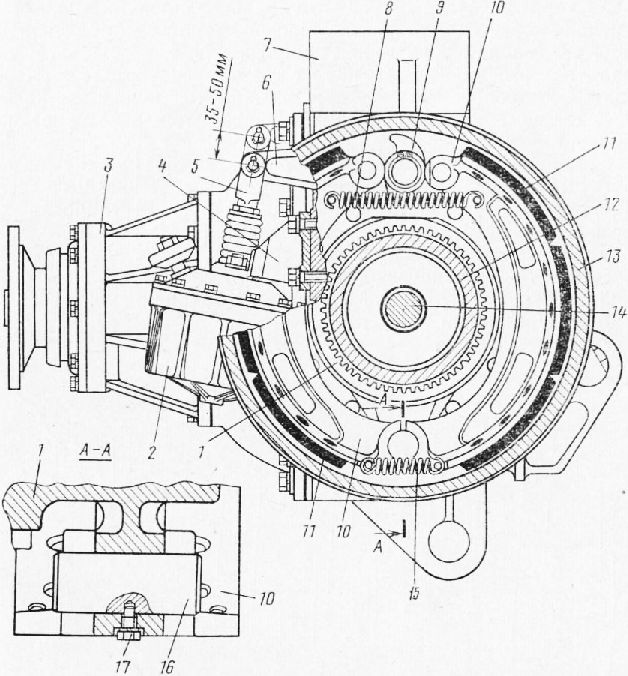

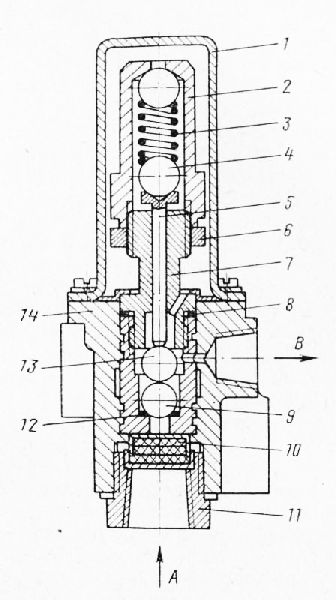

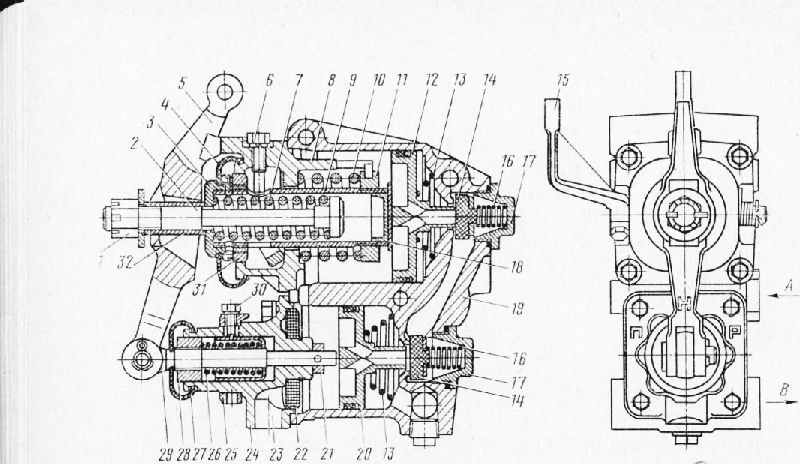

Тормоз каждого заднего колеса автомобилей БелАЗ-540 и БелАЗ-540А имеет две тормозные колодки (рис. 129) с приклепанными к ним фрикционными накладками. Колодки установлены на выступающие концы оси и прижимаются к ним двумя пружинами. Суппорт, в нижнее отверстие которого установлена ось колодок, насажен на шлицы кожуха полуоси и прикреплен к картеру заднего моста. Верхние концы колодок стягиваются пружинами, вследствие чего они всегда прижаты к разжимному кулаку. Колодки с накладками охватываются снаружи тормозным барабаном, прикрепленным к ступице колеса.

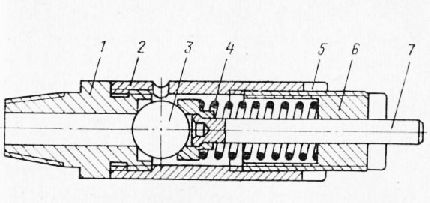

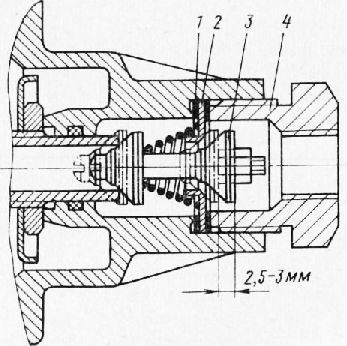

Ролик (рис. 130) каждой колодки установлен на оси, застопоренной от продольных перемещений запорным кольцом. При повороте разжимного кулака ролики перекатываются по его поверхности.

Разжимный кулак насажен на шлицы вала и закреплен стопорным кольцом. Вал разжимного кулака вращается на двух втулках. Для того чтобы смазка не попадала на тормозные накладки, вал уплотнен резиновым кольцом. На другом конце вала установлена и закреплена стопорным кольцом шестерня, торцовые зубья которой входят в зацепление с торцовыми зубьями регулировочного рычага. Регулировочный рычаг закреплен на шестерне гайкой и стопорной шайбой, второй конец рычага соединен вилкой и пальцем со штоком тормозного цилиндра.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Тормоза передних колес автомобилей БелАЗ-540 и БелАЗ-540А отличаются от тормозов задних колес этих же автомобилей только конструкцией суппорта, который прикреплен к фланцу поворотной цапфы, и длинами осей колодок и валов разжимных кулаков.

Каждая колодка тормозов колес автомобилей-тягачей установлена на своей оси и поворачивается на ней на двух втулках. В остальном устройство тормозов колес автомобилей-тягачей такое же, как и тормозов задних колес автомобилей-самосвалов БелАЗ-540 и БелАЗ-540А.

Рис. 129. Тормоз заднего колеса:

1 — суппорт; 2 — тормозной цилиндр; 3 — редуктор; 4 — кронштейн тормозного цилиндра; 5 — вилка; 6 — регулировочный рычаг; 7 — картер заднего моста; 8 а 15 — оттяжные пружины; 9 — разжимный кулак; 10 — тормозная колодка; 11 — накладка; 12 — кожух полуоси; 13 — тормозной барабан; 14 — полуось; 16 — ось; 17 — стопорный болт

Тормоза задних колес автомобиля БелАЗ-548А отличаются от тормозов колес автомобилей-тягачей только расположением разжимных кулаков и осей колодок. Тормоза передних колес отличаются от задних конструкцией суппорта и длинами валов разжимных кулаков и осей колодок.

Для включения рабочего тормоза нажимают на педаль тормоза, после чего к тормозным цилиндрам начинает поступать сжатый воздух. Под действием воздуха штоки тормозных цилиндров перемещаются, поворачивая регулировочные рычаги, а вместе с ними и разжимные кулаки, которые прижимают колодки с накладками к тормозным барабанам, и автомобиль затормаживается. Усилие прижатия колодок, а следовательно, и величина тормозного момента зависят от величины давления воздуха в тормозных цилиндрах, которая в свою очередь зависит от степени нажатия на педаль тормоза. Поэтому, нажимая с различной интенсивностью на педаль тормоза, можно регулировать степень замедления движения автомобиля. Для выключения рабочего тормоза отпускают педаль тормоза, вследствие чего сжатый воздух из тормозных цилиндров выходит в атмосферу, разжимные кулаки и колодки под действием оттяжных пружин возвращаются в исходное положение, и автомобиль растормаживается.

По мере износа тормозных накладок зазоры между ними и тормозными барабанами увеличиваются, вследствие чего увеличивается и ход штоков тормозных цилиндров. Регулировка хода штока тормозного цилиндра, а следовательно, и зазора между накладками и барабаном каждого тормоза колеса осуществляется перестановкой регулировочного рычага относительно шестерни и, дополнительно, навертыванием или свертыванием вилки со штока тормозного цилиндра.

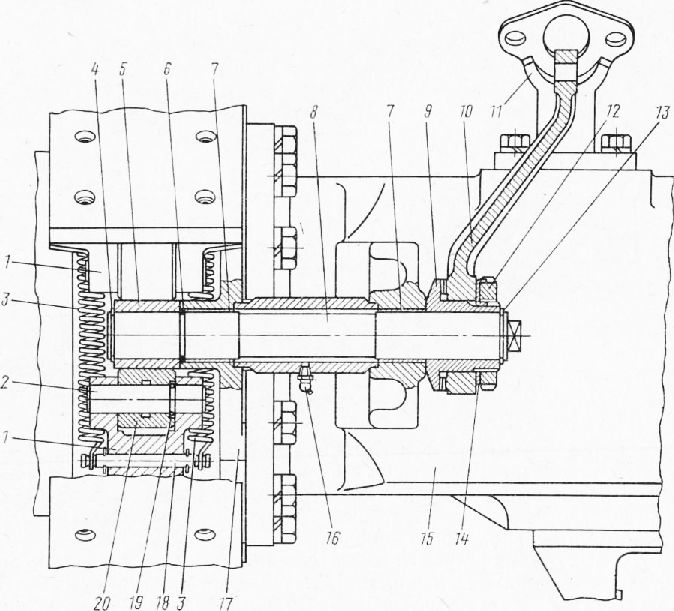

Рис. 130. Привод разжимного кулака:

1 — тормозная колодка; 2 — ось ролика; 3 — оттяжная пружина; 4 и 13 — стопорные кольца; 5 — разжимный кулак; 6 — уплотннтельное кольцо; 7 — втулка; 8 — вал разжимного кулака; 9 — шестерня; 10 — регулировочный рычаг; 11 — кронштейн тормозного цилиндра; 12 — гайка; 14 — стопорная шайба; 15 — картер заднего моста; 16 — масленка; 17 — суппорт; 18 – палец; 19 — запорное кольцо; 20 — ролик

Регулировку рабочего тормоза автомобилей-самосвалов и автомобилей-тягачей производят в следующей последовательности.

Пустить двигатель и дать ему поработать несколько минут, чтобы в пневматическом приводе тормоза давление воздуха стало не ниже 5 кГ/см2, после чего остановить двигатель.

Для каждого регулируемого тормоза колеса нанести общую метку на шестерню и регулировочный рычаг.

Расконтрить и отвернуть на несколько оборотов гайку с таким расчетом, чтобы можно было перемещать регулировочный рычаг относительно шестерни. Отсоединить регулировочный рычаг от вилки штока тормозного цилиндра.

Переставляя регулировочный рычаг относительно шестерни и навертывая или свертывая вилку со штока тормозного цилиндра, установить ход штока для каждого тормоза колеса в пределах 35—50 мм, но с условием, чтобы разница между ходами штоков тормозных цилиндров, расположенных на одной оси или на одном мосту, не превышала 5 мм. Регулируя ход штоков, нужно иметь в виду, что перестановка регулировочного рычага относительно шестерни на один зуб изменяет ход штока на 23,5 мм, а при полном обороте вилки ход штока изменяется на 1,5 мм. При регулировке следить за тем, чтобы вилка была навернута на шток тормозного цилиндра на 20—32 мм.

Завернуть гайку крепления регулировочного рычага и соединить рычаг с вилкой штока тормозного цилиндра.

Нажать на педаль тормоза и проверить полученный ход штоков. При удовлетворительном результате застопорить вилку штока, палец, соединяющий вилку с регулировочным рычагом, гайку крепления регулировочного рычага и закрепить защитную муфту тормозного цилиндра. Если результат окажется неудовлетворительным, повторить регулировку.

Для проверки эффективности действия рабочего тормоза плавно нажать на педаль тормоза при скорости автомобиля 15—20 км/ч. Рабочий тормоз в этом случае должен обеспечивать плавное быстрое и одновременное торможение всех колес без заноса автомобиля.

Если после контрольного пробега обнаружится, что барабан какого-либо тормоза колеса сильно нагрелся, то для этого тормоза следует увеличить ход штока тормозного цилиндра. При этом для тормоза, расположенного на одной оси или на одном мосту с регулируемым, при необходимости также увеличить ход штока с тем, чтобы разница между ходами штоков этих тормозов колес не превышала 5 мм.

Пневматический привод рабочего тормоза

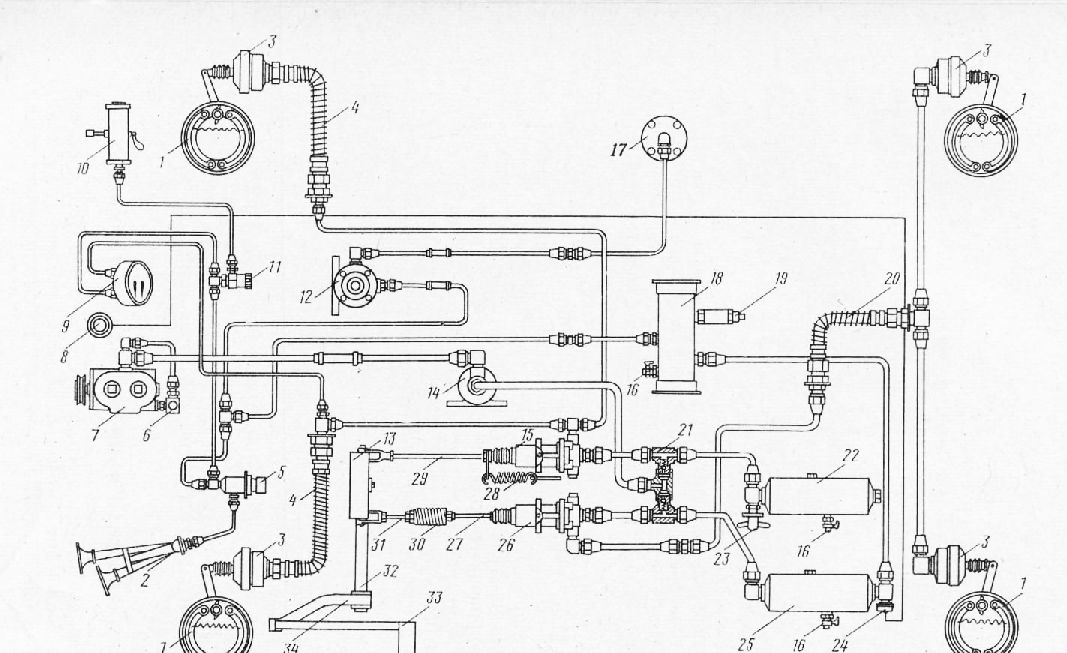

Устройство пневматического привода рабочего тормоза авто-мобилей-самосвалов БелАЗ-540 и БелАЗ-540А показано на рис. 131. Все элементы привода соединены между собой трубопроводами и шлангами.

Рис. 131. Пневматический привод рабочего тормоза автомобилей-самосвалов БелАЗ-540 и БелАЗ-540А:

Компрессор приводится в действие клиноременной передачей от двигателя автомобиля и при работе двигателя нагнетает воздух в баллоны. По пути к баллонам воздух проходит через влагомаслоотделитель, где он очищается от влаги и масла. Очищенный воздух поступает к блоку обратных клапанов. Под действием давления воздуха клапаны открываются и воздух поступает к баллонам. Величину давления воздуха в баллонах показывает верхняя -стрелка манометра.

Компрессор нагнетает воздух в баллоны до тех пор, пока давление его не станет равным 7—7,4 кГ/см2. После этого регулятор 6 давления отключает компрессор от привода рабочего тормоза и не включает его до тех пор, пока давление воздуха в баллонах не упадет до 5,6—6 кГ/см2. Если регулятор давления откажет в работе, вступает в работу предохранительный клапан, который открывается при давлении воздуха 9—9,5 кГ/см2.

Когда давление воздуха в приводе рабочего тормоза по какой-либо причине упадет до 4—4,5 кГ/см2, контакты датчика замыкаются и на панели приборов загорается красным светом лампа. Если эта лампа включилась при движении автомобиля, а давление воздуха в приводе тормоза продолжает падать, что контролируется по показаниям верхней стрелки манометра, необходимо немедленно остановить автомобиль и устранить неисправность.

К воздушному баллону подсоединены звуковой сигнал, стеклоочиститель и механизм управления тормозом-замедлителем.. Стеклоочиститель и механизм управляются соответственно кранами, а звуковой сигнал — включателем. На некоторых автомобилях устанавливаются два включателя пневматического сигнала, параллельно соединенных между собой. К воздушным баллонам подсоединены через блок обратных клапанов соответственно тормозные краны. Обратные клапаны не препятствуют перемещению сжатого воздуха от баллонов к тормозным кранам. На воздушном баллоне имеется кран, предназначенный для отбора сжатого воздуха.

Тормозные краны управляются педалью, соединенной через рычаг с валом, который вращается на двух втулках, установленных в трубе кронштейна крепления кабины. На втором конце вала закреплен двуплечий рычаг, одно плечо которого через вилки и тягу соединено с тормозным краном, а второе плечо через вилки, тяги и пружину соединено с тормозным краном.

Для включения рабочего тормоза следует нажать на педаль так, чтобы она, преодолевая сопротивление возвратной пружины, переместилась вниз, в результате чего сработают тормозные краны. Сжатый воздух от баллона через тормозной кран, трубопроводы и гибкие шланги начнет поступать к тормозным цилиндрам передних колес, а сжатый воздух от баллонов через тормозной кран, трубопроводы и гибкий шланг начнет поступать к тормозным цилиндрам тормозов задних колес. Штоки тормозных цилиндров, перемещаясь под воздействием сжатого воздуха, повернут разжимные кулаки тормозов колес и раздвинут тормозные колодки, накладки которых прижмутся к тормозным барабанам, и автомобиль затормозится. Чем большее усилие приложено к педали тормоза, тем на больший угол повернется двуплечий рычаг и тем на большую величину откроются клапаны тормозных кранов. В результате этого давление воздуха в тормозных цилиндрах возрастет и увеличится интенсивность торможения автомобиля за счет возрастания усилия, с которым накладки колодок прижимаются к тормозным барабанам. Величину давления воздуха в тормозных цилиндрах передних колес при торможении автомобиля показывает нижняя стрелка манометра. При промежуточных положениях педали тормоза величина давления, которую показывает нижняя стрелка манометра, будет меньше, чем величина давления, которую показывает верхняя стрелка этого манометра. При нажатой до отказа педали тормоза величины давлений, которые показывают верхняя и нижняя стрелки, должны быть равны.

Для обеспечения включения тормозов задних колес раньше тормозов передних колес тормозные краны отрегулированы таким образом, что при перемещении педали тормозной кран включается раньше, чем тормозной кран. Образовавшаяся вследствие этого разность ходов рычагов привода этих кранов компенсируется пружиной.

Для выключения рабочего тормоза следует отпустить педаль тормоза, которая под действием пружины возвратится в исходное положение. Тормозные краны в этом случае отсоединят воздушные баллоны от тормозных цилиндров, сжатый воздух, поступивший в эти цилиндры при торможении автомобиля, выйдет в атмосферу через выпускные окна тормозных кранов и колодки тормозов возвратятся в исходное положение.

Блок обратных клапанов позволяет поддерживать работоспособность привода рабочего тормоза при следующих повреждениях воздушной магистрали.

1. Если в каком-либо месте возникнет повреждение воздушной магистрали, соединяющей компрессор с блоком обратных клапанов, то весь воздух, нагнетаемый компрессором, будет выходить через это повреждение. Под действием пружин и давления воздуха, имеющегося в баллонах, обратные клапаны закроются, исключив тем самым утечку воздуха из баллонов. При нажатии на педаль тормоза за счет запаса воздуха в баллонах будут включаться тормоза передних и задних колес автомобиля. Верхняя стрелка манометра будет указывать величину давления воздуха в баллонах, а нижняя стрелка — величину давления воздуха в тормозных цилиндрах передних колес при торможении автомобиля, который поступает туда от баллона.

Признаком такой неисправности является то, что после каждого торможения величины давлений, указываемые стрелками манометра, будут уменьшаться.

2. При повреждении воздушной магистрали, соединяющей баллон с тормозным краном, или при повреждении самого баллона, весь воздух выйдет из этого баллона. Под действием давления воздуха, нагнетаемого компрессором, откроется обратный клапан, включенный в магистраль баллона, вследствие чего воздух, нагнетаемый компрессором, будет также выходить через это повреждение. Обратный клапан, включенный в магистраль баллона, под действием пружины и давления воздуха, имеющегося в баллонах, закроется, исключив тем самым утечку воздуха из этих баллонов. Верхняя стрелка манометра укажет величину давления воздуха в этих баллонах, которая после каждого торможения будет уменьшаться. При нажатии на педаль тормоза за счет запаса воздуха в баллонах будут включаться только тормоза задних колес автомобиля.

Признаком такой неисправности является то, что после включения тормозов колес нижняя стрелка манометра будет по-прежнему стоять на нуле.

3. При повреждении воздушных магистралей, соединяющих баллоны, или при повреждении самих баллонов, весь воздух выйдет из этих баллонов. Под действием давления воздуха, нагнетаемого компрессором, откроется обратный клапан, включенный в магистраль баллона, вследствие чего воздух, нагнетаемый компрессором, будет также выходить через это повреждение. Обратный клапан, включенный в магистраль баллона, под действием пружины и давления воздуха, имеющегося в баллоне, закроется, исключив тем самым утечку воздуха из этого баллона. При нажатии на педаль тормоза за счет запаса воздуха в баллоне будут включаться только тормоза передних колес автомобиля. Нижняя стрелка манометра будет указывать величину давления воздуха в тормозных цилиндрах передних колес при торможении автомобиля, который поступает туда от баллона, и будет уменьшаться после каждого торможения.

Признаком такой неисправности является то, что при работе компрессора верхняя стрелка манометра стоит на нуле.

Запас воздуха в одном баллоне, если первоначальное давление воздуха было не ниже 5,6 кГ/см2, обеспечивает торможение автомобиля не менее 7 раз.

При обнаружении какой-либо из перечисленных выше неисправностей привода тормозов, необходимо немедленно остановить автомобиль и устранить неисправность.

В пневматическом приводе рабочего тормоза автомобиля-самосвала БелАЗ-548А воздух, нагнетаемый компрессором, поступает сначала к дополнительному баллону, а затем уже к блоку обратных клапанов. В остальном устройство привода тормоза этого автомобиля не отличается от привода рабочего тормоза автомобилей БелАЗ-540 и .БелАЗ-540А.

При повреждении на автомобиле БелАЗ-548А воздушной магистрали, расположенной до блока обратных клапанов, воздух из дополнительного баллона и воздух, нагнетаемый компрессором, будет выходить через это повреждение. Тормозить автомобиль в этом случае можно тормозами передних и задних колес за счет запаса воздуха в баллонах, соединенных с тормозными кранами.

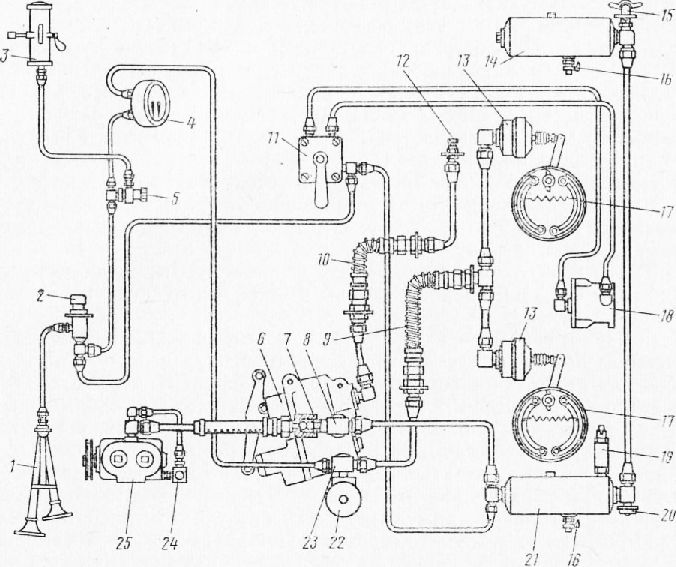

Рис. 132. Пневматический привод рабочего тормоза автомобилей-тягачей:

1 — звуковой сигнал; 2 — включатель звукового сигнала; 3 — стеклоочиститель; 4 — манометр; 5 — кран стеклоочистителя; 6 — тормозной кран; 7 — обратный клапан; 8 и 23 — тройники; 9 и 10 — гибкие шланги; 11 — кран управления пневмоцилиндром дополнительной коробки; 12 — пробка; 13 — тормозной цилиндр; 14 и 21 — воздушные баллоны; 15 — кран отбора воздуха; 16 — спускной кран; 17 — колесный тормоз; 18 — пневмоцилиндр дополнительной коробки; 19 — предохранительный клапан; 20 — датчик аварийного давления воздуха; 22 — включатель стоп-сигнала; 24 — регулятор давления; 25 — компрессор

При повреждении воздушной магистрали какого-либо баллона, соединенного с тормозным краном, воздух из этого и дополнительного баллонов, а также воздух, нагнетаемый компрессором, будет выходить через это повреждение. Тормозить автомобиль в этом случае можно тормозами передних или задних колес за счег запаса воздуха того баллона, магистраль которого оказалась неповрежденной.

При всех указанных повреждениях воздушной магистрали верхняя стрелка манометра будет стоять на нуле. При повреждении магистрали необходимо остановить автомобиль и устранить неисправность.

Устройство пневматического привода рабочего тормоза автомобилей-тягачей показано на рис. 132.

Воздух, нагнетаемый компрессором, через обратный клапан поступает к баллонам. На автомобилях-тягачах может быть установлен влагомаслоотделитель, который подключается в воздушную магистраль между компрессором и обратным клапаном. Величину давления воздуха в баллонах показывает верхняя стрелка манометра. Регулирование давления воздуха в приводе осуществляется регулятором давления, а при его поломке предохранительным клапаном. Если давление воздуха в баллонах упадет до 4—4,5 кГ/см2, контакты датчика замыкаются и на панели приборов загорается красным светом контрольная лампа. Если включилась контрольная лампа, а давление воздуха в баллонах продолжает уменьшаться, что контролируется по показаниям верхней стрелки манометра, необходимо остановить автомобиль-тягач и устранить неисправность.

К воздушным баллонам подсоединены звуковой сигнал, стеклоочиститель и пневмоцилиндр дополнительной коробки. Звуковой сигнал управляется включателем, а стеклоочиститель и пневмоцилиндр соответственно кранами. Пневматический привод рабочего тормоза прицепного агрегата подключается к пневматическому приводу рабочего тормоза автомобиля-тягача через отверстие, закрытое пробкой. При отпущенной педали тормоза воздух из баллонов через тройник поступает к тормозному крану 6, а оттуда через гибкий шланг 10 к баллону прицепного агрегата. Когда давление воздуха в этом баллоне достигнет 4,8—5,3 кГ/см2, тормозной кран отключает подачу воздуха к приводу рабочего тормоза прицепного агрегата.

Тормозной кран автомобиля-тягача, так же как и тормозные краны автомобилей-самосвалов, управляется педалью тормоза, соединенной через рычаг с валом привода. Вал привода установлен на двух втулках в трубе переднего кронштейна крепления кабины. На втором конце вала установлен рычаг, который тягой с вилками соединен с рычагом тормозного крана. Возвратная пружина педали тормоза крепится к тяге привода и к кронштейну тормозного крана.

Для включения рабочего тормоза автомобиля-тягача необходимо нажать на педаль тормоза так, чтобы она, преодолевая сопротивление возвратной пружины, переместилась вниз, в результате чего сработает тормозной кран. Воздух из магистрали прицепного агрегата начнет выходить в атмосферу через выпускное окно тормозного крана. При понижении давления в магистрали срабатывает воздухораспределительный клапан, установленный на прицепном агрегате, и приводит в действие рабочий тормоз этого агрегата. Сжатый воздух из баллонов через тройник, тормозной кран, тройник и гибкий шланг 9 начнет поступать к тормозным цилиндрам. Штоки цилиндров, перемещаясь, воздействуют на колесный тормоз, и автомобиль-тягач затормаживается. Интенсивность торможения автомобиля-тягача находится в прямой зависимости от величины усилия, приложенного к педали тормоза, и регулируется тормозным краном при изменении давления воздуха, поступающего в тормозные цилиндры. Величину давления воздуха в цилиндрах тормозов колес при торможении автомобиля-тягача показывает нижняя стрелка манометра. При промежуточных положениях педали величина давления, которую показывает нижняя стрелка манометра, будет меньше, чем величина давления, которую показывает верхняя стрелка этого манометра. При нажатой до отказа педали тормоза величины давлений, которые показывают верхняя и нижняя стрелки, должны быть равны.

При торможении автомобиля-тягача контакты включателя стоп-сигнала под действием давления воздуха замыкаются, в результате чего включаются лампы в задних фонарях.

Для выключения рабочего тормоза автомобиля-тягача следует отпустить педаль тормоза, которая под действием возвратной пружины вернется в исходное положение. В магистраль прицепного агрегата вновь начнет поступать сжатый воздух из магистрали автомобиля-тягача, и воздухораспределитель произведет расторма-живание прицепного агрегата. Одновременно тормозной кран отключает баллоны 14 и 21 от тормозных цилиндров, а сжатый воздух, поступивший в эти цилиндры при торможении автомобиля-тягача, выйдет в атмосферу через выпускное окно тормозного крана, в результате чего произойдет растормаживание автомобиля-тягача.

При повреждении воздушной магистрали, соединяющей компрессор с обратным клапаном, обратный клапан под действием пружины и давления воздуха, имеющегося в баллонах автомобиля-тягача, закроется, исключив тем самым утечку воздуха из баллонов. При нажатии на педаль тормоза за счет запаса воздуха в баллонах будут включаться тормоза колес автомобиля-тягача и прицепного агрегата. После каждого торможения величины давлений, указываемые стрелками манометра, будут уменьшаться.

При повреждении воздушной магистрали, соединяющей баллоны автомобиля-тягача с тормозным краном, весь воздух из баллонов выйдет через это повреждение и верхняя стрелка манометра будет стоять на нуле. При нажатии на педаль тормоза в этом случае будут включаться только тормоза прицепного агрегата за счет запаса воздуха в своем баллоне.

При повреждении воздушной магистрали, соединяющей привод рабочего тормоза автомобиля-тягача с приводом тормоза прицепного агрегата, автоматически включатся тормоза прицепного агрегата при наличии воздуха в своем баллоне.

При наличии неисправности в пневматическом приводе рабочего тормоза необходимо остановить автомобиль-тягач и устранить неисправность.

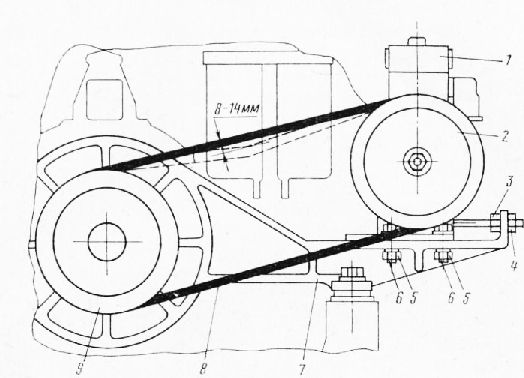

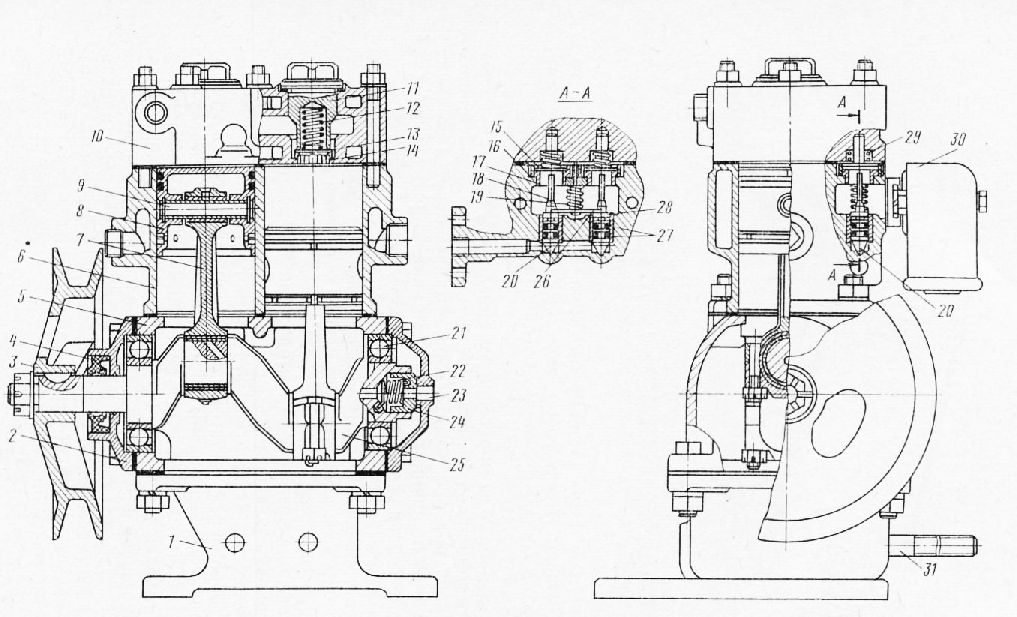

Компрессор. На автомобилях-самосвалах и автомобилях-тягачах установлен воздушный компрессор (рис. 133) поршневого типа, двухцилиндровый, одноступенчатый. Он установлен на балке передней опоры двигателя и приводится в действие от двигателя клиновидным ремнем, установленным на шкивах.

Компрессор состоит из блока цилиндров, шатунно-поршневой группы, картера с коленчатым валом, нижней крышки картера и головки цилиндров. Блок цилиндров, картер и головка соединены между собой через прокладки шпильками. Нижняя крышка через прокладку соединена с картером компрессора болтами.

Рис. 133. Установка компрессора:

1 — компрессор; 2 — шкив компрессора; 3 — контргайка; 4 и 5 — гайки; б — болт крепления компрессора; 7 — балка передней опоры двигателя; 8 — ремень привода компрессора; 9 — шкив двигателя

Коленчатый вал компрессора установлен в картере на двух шариковых подшипниках. На переднем конце вала на шпонке посажен шкив привода компрессора. Шкив крепится на валу гайкой. Передний подшипник коленчатого вала закрыт крышкой, в которую запрессован сальник.

В заднем конце коленчатого вала помещается уплотняющее устройство, состоящее из поджимной пружины и уплотнителя. В задней крышке и уплотнителе имеются отверстия для подвода масла в компрессор.

На шейках коленчатого вала компрессора установлены шатуны. Нижняя головка шатуна разъемная и крепится к шатуну двумя шатунными болтами. Вкладыши шатунных подшипников изготовлены из стальной ленты, залитой антифрикционным сплавом, и от проворачивания зафиксированы в головке шатуна отогнутыми усиками, входящими в соответствующие пазы головки шатуна.

Верхняя головка шатуна соединена при помощи поршневого пальца с поршнем. В верхнюю головку шатуна запрессована бронзовая втулка с отверстием для смазки поршневого пальца. В цилиндрах компрессора установлены поршни с тремя уплот-нительными кольцами. Два кольца, расположенные в верхней части поршня,— компрессионные, нижнее кольцо — маслосъемное.

В блоке цилиндров компрессора установлены впускные клапаны, прижимаемые к седлам пружинами.

Рис. 134. Компрессор

Разгрузочное устройство работает совместно с регулятором давления, который соединяет полость разгрузочного устройства с воздушными баллонами. При превышении давления в пневматическом приводе тормозов воздух через регулятор давления поступает в полость разгрузочного устройства. Под давлением воздуха плунжеры с толкателями приподнимаются и открывают клапаны. Подача воздуха в пневматическую систему прекращается, гак как при открытых впускных клапанах воздух получает возможность переходить из цилиндра в цилиндр.

В головке цилиндров компрессора на каждый цилиндр имеется по одному нагнетательному клапану. Нагнетательные пластинчатые клапаны расположены в гнездах головки и прижаты к седлам пружинами, вставленными в пробки.

Компрессор соединен с системой смазки двигателя маслопод-водящим шлангом и отводящей трубкой. По подводящему шлангу масло поступает к задней крышке компрессора и через отверстие в ней идет к каналам в коленчатом валу. Затем по каналам масло поступает к шатунным подшипникам. Все остальные трущиеся детали смазываются маслом, разбрызгиваемым при работе компрессора.

Масло из компрессора сливается в картер двигателя по отводящей трубке, присоединенной к нижней крышке картера.

Блок и головка цилиндров компрессора охлаждаются жидкостью, подводимой из системы охлаждения двигателя.

Через каждые 100 ч работы проверяют затяжку гаек крепления компрессора и натяжение приводного ремня. Прогиб нормально натянутого “ремня должен быть 8—14 мм при нажатии на него рукой с усилием 4 кГ в средней части между шкивами. Величину прогиба замеряют линейкой.

Особенно тщательно проверяют натяжение ремня в первые 50 ч работы, так как в это время происходит наибольшая вытяжка ремня (примерно 60% от общего удлинения).

Регулировку натяжения ремня компрессора производить в следующей последовательности: – отвернуть на несколько оборотов контргайки; – отвернуть на несколько оборотов гайки и, вращая поочередно гайки, установить требуемое натяжение ремня; – надежно затянуть гайки болтов крепления компрессора и контргайки.

Через каждые 2000—2500 ч работы снять головку компрессора для очистки поршней, клапанов, седел, пружин, плунжеров, а также для проверки работы и герметичности клапанов и плунжеров разгрузочного устройства.

Клапаны, не обеспечивающие герметичность, притереть к седлам, а сильно изношенные или поврежденные, заменить новыми. Новые клапаны также притереть к седлам для получения непрерывного кольцевого контакта при проверке на краску.

Проверить состояние уплотнительных колец плунжеров разгрузочного устройства и при необходимости заменить кольца. Эту работу проводить в следующей последовательности: пустить двигатель и довести давление воздуха в пневматическом приводе рабочего тормоза до 7—7,4 кг/см2; остановить двигатель;

снять воздушный фильтр компрессора. При негерметичном разгрузочном устройстве в его полости будет прослушиваться характерный шум пропускаемого воздуха, а по манометру пневматического привода будет отмечаться некоторое падение давления;

снизить давление воздуха в пневматическом приводе до 5,6— 6 кг/см2, при этом плунжеры разгрузочного устройства будут опущены;

вынуть пружину и коромысло разгрузочного устройства. Поднять гнезда штоков вверх и снять их вместе со штоками. Вынуть плунжеры из своих гнезд крючком из проволоки, для чего ввести его в отверстие диаметром 2,5 мм в торце плунжера;

заменить изношенные уплотнительные резиновые кольца на плунжерах. Перед установкой плунжеры с уплотнительными кольцами смазать маслом, применяемым для двигателя.

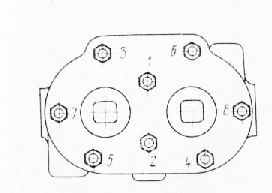

При установке головки цилиндров компрессора необходимо затягивать гайки шпилек в порядке, указанном на рис. 135. Затяжку производить равномерно в два приема. Окончательный момент затяжки должен быть в пределах 1,2—1,7 кгм.

Признаками неисправности компрессора является появление шума и стука в нем, увеличенное количество масла в конденсате, сливаемом из воздушных баллонов. Повышенное содержание масла в конденсате обычно является следствием износа поршневых колец, уплотнения заднего конуса коленчатого вала и подшипников нижних головок шатунов.

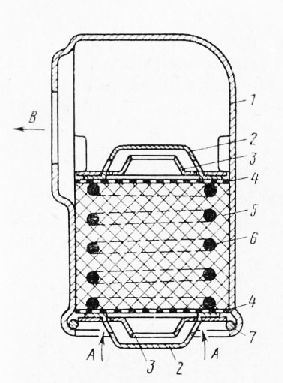

Воздушный фильтр (рис. 136) прикреплен к блоку цилиндров компрессора и предназначен для очистки воздуха, забираемого компрессором.

Запыленный воздух под действием разрежения, создаваемого компрессором, через отверстия в нижнем отражателе попадает во входную кольцевую полость, ограниченную этим отражателем и выступом крышки. Отсюда воздух, резко изменяя направление своего движения, через отверстие в крышке попадает в рабочую полость фильтра, где помещена фильтрующая набивка. При резком изменении направления движения воздуха крупные частицы пыли оседают на донышко отражателя. Пройдя через сетки и фильтрующую набивку, представляющую собой смоченный в масле волос, воздух очищается от пыли. Очищенный воздух через отверстия в крышке и отражателе попадает в верхнюю полость фильтра, а отсюда через отверстие в корпусе поступает в полость впускных клапанов компрессора.

Через каждые 100 ч работы необходимо снять фильтр с компрессора, извлечь замковую пружину и разобрать фильтр. Отражатель и крышку фильтра не рассоединять, так как могут обломиться усики крепления.

Рис. 135. Порядок затягивания гаек шпилек крепления головки цилиндров компрессора

Рис. 136. Фильтр компрессора: 1 — корпус фильтра; 2 — отражатель; 3 — крышка; 4 — сетка; 5 — набивка фильтра; в — распорная пружина; 7 — замковая пружина; А — вход воздуха в фильтр;

Рис. 137. Регулятор давления воздуха:

1 — кожух; 2 — регулировочный колпак; 3 — пружина; 4 — упорный шарик пружины; 5 — шток клапана; 6 — контргайка; 7 — седло выпускного клапана; 8 — регулировочные прокладки; 9 — впускной клапан; 10 — фильтр; 11 — пробка; 12 — пружина клапана; 13 — выпускной клапан; 14 — корпус; А — от воздушного баллона; В — к компрессору

Промыть набивку, сетки и другие детали фильтра в чистом дизельном топливе и продуть сжатым воздухом. Смочить набивку и сетки в чистом горячем масле, применяемом для двигателя, после чего для удаления излишков масла не очень сильно отжать набивку. Собрать фильтр и установить его на компрессор.

Регулятор давления (рис. 137) установлен на компрессоре и предназначен для автоматического поддержания рабочего давления в воздушных баллонах пневматического привода.

В корпусе регулятора установлены шариковые клапаны и тарированная пружина, защищенная кожухом. Давление воздуха от воздушных баллонов пневматического привода действует на впускной шариковый клапан 9, который прижат к своему седлу пружиной через шток и выпускной шариковый клапан.

Па входе в регулятор установлен фетровый фильтр, предотвращающий засорение клапанов.

Когда давление воздуха в баллонах достигнет 7—7,4 кг/см2, впускной клапан поднимается, сжимая пружину, и прижимает выпускной клапан к седлу. В этом случае включается разгрузочное устройство компрессора и последний работает вхолостую, перегоняя воздух из одного цилиндра в другой и обратно.

При снижении давления воздуха до 5,6—6 кГ/см2 пружина преодолевает усилие сжатого воздуха и закрывает впускной клапан. Воздух из разгрузочного устройства выходит через канал над выпускным клапаном, в результате чего оно выключается и компрессор снова начинает нагнетать воздух в баллоны привода.

Через каждые 500 ч работы необходимо проверить работу регулятора давления, который должен отключать компрессор при давлении 7—7,4 кГ/см2 и включать в работу при давлении 5,6— 6 кГ/см2. Причиной изменения давления в приводе может быть неисправность регулятора давления или износ уплотнительных колец плунжеров разгрузочного устройства, поэтому предварительно надо проверить герметичность плунжеров разгрузочного устройства. Если и после устранения негерметичности плунжеров давление не будет соответствовать норме, следует разобрать регулятор, промыть детали в керосине или бензине, просушить и при необходимости отрегулировать в следующей последовательности: вращая колпак добиться, чтобы компрессор включался в работу при давлении 5,6—6 кГ/см2. С увеличением числа прокладок давление понижается, с уменьшением повышается.

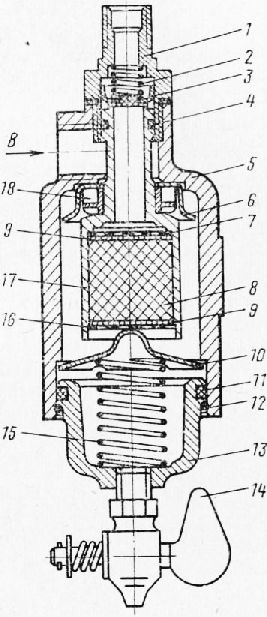

Предохранительный клапан (рис. 138) предохраняет пневматический привод рабочего тормоза от чрезмерного повышения давления в случае неисправности регулятора давления. На автомобилях-самосвалах он установлен на дополнительном баллоне, а на автомобилях-тягачах — на левом баллоне.

Предохранительный клапан отрегулирован на давление 9—9,5 кг/см2, при котором он открывается и выпускает воздух из пневматической системы. Клапан регулируется па заданное давление винтом.

Через каждые 100 ч работы проверить с помощью мыльной пены герметичность предохранительного клапана. Образование мыльных пузырей у выходного отверстия указывает на неплотность прилегания шарика к седлу клапана. Для устранения повышенной утечки воздуха разобрать клапан, тщательно промыть его детали в керосине и просушить. Рабочий поясок и шарик не должны иметь царапин или други-х повреждений поверхности.

В случае необходимости замены седла клапана и шарика надо иметь в виду, что шарик должен быть изготовлен из нержавеющей стали.

Рис. 138. Предохранительный клапан:

1 — седло клапана; 2 — корпус; 3 — шарик; 4 — пружина; 5 — контргайка; 6 — регулировочный пинт; 7 — стержень

Рис. 139. Влагомаслоотделитель:

1 — отводящий штуцер; 2 — пружина обратного клапана; 3 — обратный клапан; 11 — уплотнительные кольца; 5 — корпус; 6 — направляющий стакан; 7 и 16 — упорные шайбы; 8 — фильтрующий элемент; 9 — сетка фильтрующего элемента; 10 — отражатель; 12 — стопорное кольцо; 13 — крышка; 14 — спускной, кран; 15 — пружина; 17 — внутренний корпус; 18 — крыльчатка; А—отвод воздуха; В— подвод воздуха от компрессора

Через каждые 500 ч работы проверить правильность регулировки предохранительного клапана. Для этого отсоединить и заглушить воздухопровод к регулятору давления, пустить двигатель и по показанию верхней стрелки манометра убедиться, что давление, при котором срабатывает предохранительный клапан, не превышает 9—9,5 кг/см2

При необходимости отрегулировать предохранительный клапан регулировочным винтом, при завертывании которого давление срабатывания клапана увеличивается, а при вывертывании уменьшается.

Влагомаслоотделитель (рис. 139) предназначен для очистки воздуха, нагнетаемого компрессором в баллоны пневматического привода, от масла и паров воды и установлен на левой продольной балке рамы:

Ежедневно после возвращения в гараж слить конденсат из влагомаслоотделителя, для чего открыть спускной кран. Так как обратный клапан препятствует поступлению воздуха из баллонов пневматического привода в полость влагомаслоотделителя, слить конденсат при работающем двигателе, когда во влагомаслоотде-лителе имеется избыточное давление.

Через каждые 100 ч работы разобрать и промыть детали влагомаслоотделителя в следующей последовательности: – снять влагомаслоотделитель с автомобиля; – отвернуть штуцер 1 и извлечь пружину 2 с обратным клапаном 3; – нажать на крышку 13 и снять стопорное кольцо 12 и крышку 13 с пружиной 15. Извлечь из корпуса 5 отражатель 10; – извлечь внутренний корпус 17 с фильтрующим элементом 8 и крыльчаткой 18; – промыть фильтрующий элемент и детали влагомаслоотделителя в бензине и продуть сжатым воздухом; – собрать влагомаслоотделитель. При сборке обратить внимание на правильность установки крыльчатки 18 (лопастями вверх); – после сборки проверить влагомаслоотделитель на герметичность под давлением 6,7—8 кГ/см2. Утечка воздуха не должна наблюдаться; – установить влагомаслоотделитель на автомобиль. Тормозные краны. На каждом автомобиле-самосвале установлены два одинаковых тормозных крана (рис. 140), которые работают независимо друг от друга—один управляет тормозами передних колес, другой управляет тормозами задних колес. Привод кранов— общий, от педали тормоза, расположенной в кабине. Установлены краны на левом кронштейне переднего цилиндра подвески.

Рис. 140. Тормозной кран автомобилей-самосвалов:

1 — тяга привода тормозного крана; 2 — защитный чехол; 3 —- крышка рычага; 4 — рычаг; 5 — уравновешивающая пружина; в — стакан уравновешивающей пружины; 7 — корпус крана; 5 — седло выпускного клапана; 9 — диафрагма с направляющим стаканом; 10 — возвратная пружина диафрагмы; 11 — выпускной клапан; 12 — возвратная пружина клапана; 13 — седло впускного клапана: 14 — впускной клапан; 15 — пробка; 16 — диафрагма включателя сигнала торможения; 17 — крышка; 18 — соединительная пластина контакта; 19 — зажимы; 20 — подвижный контакт включателя; 21 — возвратная пружина контакта; 22 — корпус включателя; 23 — канал для подвода воздуха к диафрагме включателя; 24 — клапан выпускного окна; 25 — контргайка; 26 — регулировочный болт; А — подвод сжатого воздуха от воздушного баллона; В — выход воздуха в атмосферу

При отпущенной педали тормоза выпускной клапан открыт. Тормозные цилиндры автомобиля через выпускное окно тормозного крана сообщены с атмосферой. Впускной клапан в этот момент закрыт, вследствие этого сжатый воздух, подведенный из воздушных баллонов, в тормозные цилиндры не поступает и торможения колес не происходит.

При нажатии на педаль тормоза рычаг тормозного крана через уравновешивающую пружину воздействует на седло выпускного клапана и закрывает выпускной клапан. При этом впускной клапан открывается и сжатый воздух от баллонов поступает в тормозные цилиндры, приводящие в действие колесные тормоза.

При отпускании педали тормоза уравновешивающая пружина разжимается, впускной клапан при этом закрывается, а седло открывает выпускной клапан. Сжатый воздух выходит (по стрелке В) из тормозных цилиндров через выпускное окно, закрытое клапаном. Происходит растормаживание колес автомобиля.

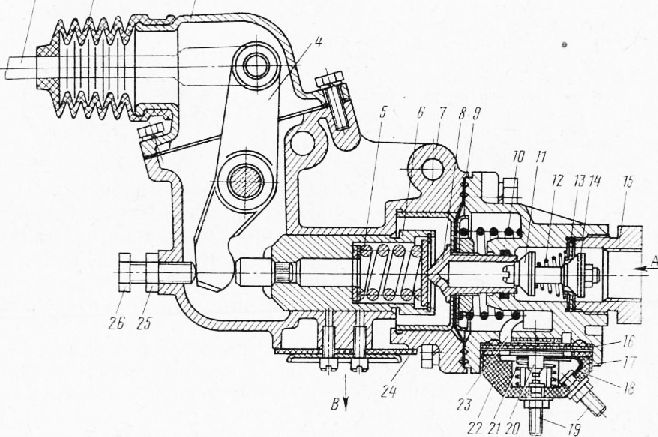

На автомобилях-тягачах установлен двухсекционный комбинированный тормозной кран поршневого типа, в котором объединены органы управления тормозами колес автомобиля-тягача и прицепного агрегата. Тормозной кран установлен на верхней полке левой продольной балки рамы под кабиной.

Тормозной кран (рис. 141) представляет собой два цилиндра, объединенных в одном блоке. Верхний цилиндр, имеющий большой диаметр, предназначен для управления тормозами колес прицепного агрегата, а нижний цилиндр меньшего диаметра — для управления тормозами колес автомобиля-тягача.

На крышке нижнего цилиндра имеется режимное регулировочное кольцо. В соответствии с формой прорези на втулке регулировочное кольцо можно устанавливать в три положения, обозначенные буквами Р, Н и П, которые соответствуют раннему, нормальному и позднему торможению прицепного агрегата. Поворотом этого кольца дополнительно изменяется затяжка пружины тяги нижнего цилиндра.

Когда педаль тормоза отпущена, приводной рычаг не действует на тяги верхнего и нижнего цилиндров. При свободном положении рычага уравновешивающая пружина отодвигает поршень верхнего цилиндра в крайнее правое положение и отжимает клапан от наружного седла. При этом сжатый воздух, подведенный от баллонов через боковое отверстие в полости клапанов (со стороны пружин), проходит в правую полость цилиндра и оттуда в магистраль прицепного агрегата. После установления оттормаживающего давления в пределах 4,8—5,3 кГ/см2, необходимого для прекращения действия тормозов прицепного агрегата, поршень под действием сжатого воздуха сжимает уравновешивающую пружину и клапан садится на свое седло. Дальнейшее поступление воздуха в тормозную магистраль прицепного агрегата прекращается.

Рис. 141. Тормозной кран автомобилей-тягачей:

1— гайка; 2 — тяга верхнего цилиндра; 3 — регулировочная гайка уравновешивающей пружины; 4 и 27 — пылепредохранители; 5 — рычаг тормозного крана; 6 — стопорный болт трубы уравновешивающей пружины; 7 — пружина тяги верхнего цилиндра; 8 — крышка верхнего цилиндра; 9 — труба уравновешивающей пружины; 10 — уравновешивающая пружина; 11 — упорная гайка уравновешивающей пружины; 12 — поршень верхнего цилиндра; 13 — возвратная пружина поршня; 14 — клапан; 15 — рычаг ручного привода рабочего тормоза прицепного агрегата; 16 — пружина клапана; 17 — корпус пружины клапана; 18 — толкатель поршня; 19 — корпус тормозного крана; 20 — поршень нижнего цилиндра; 21 — упорное кольцо тяги нижнего цилиндра; 22 — фильтр; 23 — выпускное отверстие; 24 — крышка нижнего цилиндра; 25 — регулировочное кольцо опережения торможения прицепного агрегата; 26 — пружина тяги нижнего цилиндра; 28 — гайка тяги нижнего цилиндра; 29 — тяга нижнего цилиндра; 30 — стопорный болт регулировочного кольца; 31 — направляющая шайба трубы уравновешивающей пружины; 32 — распорная втулка; А — подвод сжатого воздуха от воздушного баллона; В — отвод воздуха к тормозным цилиндрам тормозов автомобиля-тягача

Тяга нижнего цилиндра в это время отжимается пружиной от поршня до упора в кольцо, что дает возможность возвратной конической пружине отодвинуть поршень влево. При этом нижний клапан прижимается к своему седлу, в результате чего тормозные цилиндры автомобиля-тягача через канал в поршне соединяются с атмосферой.

При нажатии на педаль тормоза происходит дополнительная затяжка уравновешивающей пружины. Поршень перемешается влево, клапан садится на свое седло и сжатый воздух из магистрали прицепного агрегата выходит в атмосферу через канал в поршне. Снижение давления в магистрали прицепного агрегата вызывает его затормаживание за счет срабатывания воздухораспределительного клапана, имеющегося на прицепном агрегате. Таким образом, в случае разъединения шланга, соединяющего пневматические системы автомобиля-тягача и прицепного агрегата,

прицепной агрегат автоматически затормаживается от своего воздушного баллона, так как воздух из магистрали прицепного агрегата (как и при принудительном торможении) выходит в атмосферу.

Одновременно нижний конец рычага, преодолевая сопротивление пружины, перемещает тягу и поршень вправо. Поршень сначала упирается в нижний клапан, прекращая сообщение тормозных цилиндров автомобиля-гягача с атмосферой, а затем отжимает клапан от седла и воздух от баллонов проходит в правую полость крана, а оттуда в тормозные цилиндры автомобиля-тягача и автомобиль-тягач затормаживается.

При затормаживании автомобиля-тягача стояночным тормозом рычаг сжимает уравновешивающую пружину. Поршень перемещается влево, клапан садится на свое седло и сжатый воздух из тормозной магистрали прицепного агрегата выходит в атмосферу и прицепной агрегат затормаживается. В тормозные цилиндры автомобиля-тягача сжатый воздух в этом случае не поступает.

Через каждые 100 ч работы проверить затяжку болтов крепления тормозных кранов.

Через каждые 500 ч работы прочистить выпускное отверстие тормозного крана автомобиля-тягача и, используя мыльную эмульсию, проверить тормозные краны на герметичность.

Утечка воздуха через выпускное отверстие тормозного крана автомобиля-самосвала при отпущенной педали тормоза свидетельствует о негерметичности впускного клапана, а при нажатой до отказа педали — о негерметичности выпускного клапана. Для проверки крана произвести два-три торможения автомобиля-самосвала; если и после этого наблюдается утечка воздуха, вывернуть пробку и извлечь клапан. В случае повреждения или износа резиновых конусов клапана заменить их или установить новый клапан и завернуть пробку крышки до отказа, предварительно установив на место все прокладки седла клапана.

При установке конических клапанов тормозного крана автомобиля-самосвала прове-верить и, если нужно, отрегулировать прокладками (рис. 142) величину открытия впускного клапана. При полном ходе рычага тормозного крана ход впускного клапана должен быть 2,5—3 мм. Величину открытия впускного клапана мо-смазки должно быть умеренным, так как лишняя смазка может попасть на рабочие поверхности тормозных накладок.

Рис. 142. Регулировка хода впускного клапана тормозного крана:

1 — регулировочные прокладки; 2 — седло впускного клапана; 3 — впускной клапан; 4 — пробка

Проверять ход штока тормозного цилиндра каждого тормоза колеса надо в следующей последовательности:

1) замерить расстояние от крышки тормозного цилиндра до центра пальца, соединяющего вилку штока с регулировочным рычагом. Линейку при замере устанавливать параллельно штоку тормозного цилиндра;

2) установить в пневматическом приводе рабочего тормоза давление воздуха не ниже 5,6 кГ/см2;

3) нажать до отказа на педать тормоза и, не отпуская педали, снова замерить расстояние;

4) определить ход штока тормозного цилиндра как разность размеров, определенных по пп. 3 и 1. Если ход штока какого-либо цилиндра превышает 70 мм или разница между ходами штоков тормозных цилиндров, расположенных на одной оси или на одном мосту, превышает 5 мм, отрегулировать рабочий тормоз.

Если в процессе эксплуатации обнаружится, что эффективность действия какого-либо правильно отрегулированного тормоза колеса недостаточна, снять ступицу колеса и проверить состояние тормозных накладок. Если накладки замаслены, промыть их керосином и протереть жесткой щеткой. Если расстояние от поверхности накладок до головок заклепок составляет менее 0,5 мм, заменить накладки. При замене накладки какого-либо тормоза колеса следует менять все накладки тормозов колес, расположенных на одной оси или на одном мосту. Во всех случаях, когда снимается ступица колеса, надо проверить затяжку болтов и гаек крепления тормозного барабана.

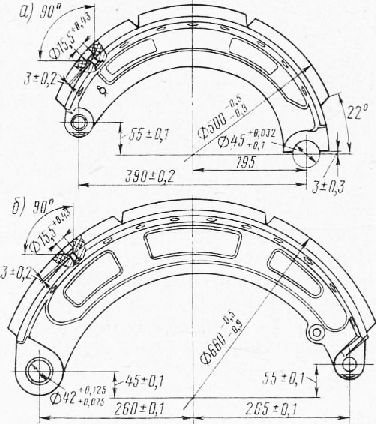

Рис. 144. Колодки тормоза:

а — автомобилей-самосвалов БелАЗ-540 и БелАЗ-540А; б -автомобиля-самосвала БелАЗ-548А и автомобилей-тягачей БелАЗ-531 и БелАЗ-531Г

Проверка исправности пневматического привода, регулировка и техническое обслуживание. Ежедневно перед выездом на линию следует убедиться, что давление воздуха в пневматическом приводе не ниже 4,5 кГ/см2 (контрольная лампа аварийного давления воздуха в пневматическом приводе не должна быть включена). В зимнее время (при температуре окружающего воздуха ниже нуля) следует проверить также исправность работы предохранительного клапана, для чего потянуть за стержень; в этом случае клапан должен выпускать воздух. Затем отпустить стержень; в этом случае выпуск воздуха через клапан должен прекратиться. В летнее время следует проверить исправность предохранительного клапана через 100 ч работы автомобиля.

Во время движения давление воздуха в пневматическом приводе должно быть в пределах 5,6— 7,4 кГ/см2. Можно допускать только кратковременное снижение давления при частых повторных торможениях. Повышение давления в приводе более 7,4 кГ/см2 указывает не неисправность регулятора давления или загрузочного устройства компрессора. Повышение давления более 10 кг/см2 указывает, кроме того, на неисправность предохранительного клапана.

Ежедневно по окончании работы необходимо открыть спускные краны воздушных баллонов и влагомаслоотделителя и слить конденсат. Спускные краны на воздушных баллонах открыть, когда в них имеется сжатый воздух, а спускной кран на влагомаслоотделителе — при работающем двигателе. Наличие большого количества масла в конденсате указывает на неисправность компрессора. В зимнее время особенно тщательно следить за сливом конденсата во избежание замерзания его в трубопроводах и воздушных баллонах пневматического привода. В случае замерзания конденсата не подогревать баллоны открытым огнем,

Через каждые 100 ч работы проверить герметичность пневматического привода и обратных клапанов и смазать согласно указаниям карты смазки втулки вала привода тормозных кранов. Проверку герметичности производить при давлении воздуха в приводе не ниже 5,6 кГ/см2.

Герметичность пневматического привода и обратных клапанов проверять в следующей последовательности: – пустить двигатель и заполнить сжатым воздухом пневматический привод рабочего тормоза, после чего остановить двигатель; при свободном положении педали тормоза при неработающем двигателе падение давления в приводе по показанию верхней стрелки манометра не должно превышать 0,3 кГ/см2 в течение 30 мин. – нажать до отказа на педали рабочего и вспомогательного тормозов (на автомобиле-тягаче нажать только на педаль рабочего тормоза). При нажатых до отказа педалях тормоза при неработающем двигателе падение давления в приводе, по показанию верхней стрелки манометра не должно превышать 0,3 кГ/см2 в течение 15 мин. – открыть на автомобиле спускной кран воздушного баллона тормозов передних колес и полностью выпустить воздух из этого бадаона. Спустя 5 мин после выпуска воздуха, выполнить несколько последовательных торможений, нажимая и отпуская педаль до полного расхода воздуха из баллона тормозов задних колес (на автомобилях-самосвалах БелАЗ-540 и БелАЗ-540А при торможении будет расходоваться воздух также и из дополнительного баллона). Нажимать на педаль плавно до отказа, интервал торможений —30 сек. Запас воздуха в баллоне (или баллонах для автомобилей-самосвалов БелАЗ-540 и БелАЗ-540А), характеризующий герметичность обратного клапана тормозов задних колес, должен быть достаточным для семи торможений, не менее; – снова пустить двигатель и заполнить воздухом пневматический привод рабочего тормоза, после чего остановить двигатель; – открыть спускной кран воздушного баллона тормозов задних колес и полностью выпустить воздух из баллона. Спустя 5 мин после выпуска воздуха, выполнить несколько последовательных торможении (как для тормозов передних колес). Запас воздуха в баллоне, характеризующий герметичность обратного клапана тормозов передних колес, должен быть достаточным для выполнения семи торможений, не менее; – рассоединить на автомобиле-тягаче воздушную магистраль между компрессором и обратным клапаном (если установлен влагомаслоотделитель, то между влагомаслоотделителем и обратным клапаном). Спустя 5 мин, выполнить несколько последовательных торможений. Запас воздуха в баллонах автомобиля-тягача, характеризующий герметичность обратного клапана привода, должен быть достаточным для выполнения семи торможений, не менее. Если герметичность обратных клапанов не удовлетворяет указанным требованиям, снять их и, не разбирая, прочистить и промыть дизельным топливом. После установки обратных клапанов повторить проверку привода и клапанов на герметичность. Если результат будет снова неудовлетворительным, разобрать блок клапанов и заменить изношенные и поврежденные детали.

Через каждые 500 ч работы проверить затяжку гаек крепления воздушных баллонов, проверить и при необходимости отрегулировать привод управления тормозными кранами, а на автомобиле-тягаче проверить и при необходимости отрегулировать также величину оттормаживающего давления в воздушной магистрали, идущую к прицепному агрегату.

Проверку и регулировку привода управления тормозными кранами авто-мобилен-самосвалов производить в следующей последовательности: – пустить двигатель и повернуть передние колеса вправо до отказа. После создания в пневматическом приводе давления воздуха не менее 3 кГ/см2 остановить двигатель; – отвернуть болты и снять левый брызговик; – отсоединить от тормозных кранов трубки к передним и задним тормозным цилиндрам и вместо трубок подсоединить два манометра; – плавно нажать на педаль тормоза и зафиксировать начало отклонения стрелок манометров. В момент начала отклонения стрелки манометра, подсоединенного к крану 15 (см. рис. 131) тормозов передних колес, манометр, подсоединенный к крану 26 тормозов задних колес, должен показывать давление 0,6— 0,8 кГ/см2. При невыполнении этого требования отрегулировать привод тормозных кранов, для чего: – вывернуть регулировочный болт 26 (см. рис. 140) на левом (по ходу автомобиля) тормозном кране на два-три оборота, предварительно ослабив контргайку – снять защитный чехол 2 с левого тормозного крана и отвернуть на несколько оборотов контргайку вилки; – вращая за лыски пробку пружины, отрегулировать длину тяги 27 (см. рис. 131) таким образом, чтобы получить требуемое опережение торможения задних колес (если манометр, подключенный к крану 26 тормозов задних колес, в момент начала отклонения стрелки манометра, подключенного к крану 15 тормозов передних колес, показывал давление менее 0,6 кГ/см2, то укоротить тягу, а если более 0,8 кГ/см2 удлинить тягу); – нажать на педаль тормоза и убедиться в правильности регулировки; при отпущенной педали тормоза завернуть регулировочный болт 26 (см. рис. 140) крана тормозов задних колес до соприкосновения с рычагом 4 и завернуть контргайку 25\ – завернуть контргайку вилки и установить защитный чехол 2; отсоединить включатель сигнала торможения крана тормозов передних колес от цепи электрооборудования с таким расчетом, чтобы при нажатии на педаль сигнал торможения включался только от включателя крана тормозов задних колес; – нажать на педаль тормоза и определить холостой ход педали (от начала перемещения педали до включения стоп-сигналов), который должен быть в- пределах 40—70 мм. При необходимости отрегулировать холостой ход педали с помощью регулировочного болта крана тормозов передних колес, после чего снова проверить и отрегулировать опережение торможения задних колес; – при нажатой до отказа педали тормозов между педалью и ковриком пола кабины должен быть гарантированный зазор, величина которого регулируется изменением длин тяг 27, 29 и 31 (см. рис. 131); – после регулировки подсоединить включатель сигнала торможения крана тормозов передних колес к цепи электрооборудования, снять контрольные манометры, подсоединить к кранам трубопроводы и установить левый брызговик.

Проверку и регулировку привода тормозного крана автомобиля-тягача и величины оттормаживающего давления в воздушной магистрали, идущей к прицепному агрегату, производить в следующей последовательности: – пустить двигатель и создать давление воздуха в пневматическом приводе тормозов не менее 6,5 кГ/см2, после чего остановить двигатель; – отпустить рычаг управления стояночным тормозом вниз до отказа; плавно перемещая педаль тормоза, определить свободный ход педали, который должен быть равен 15—25 мм. Если величина свободного хода педали выходит за пределы 15—25 мм, отрегулировать длину тяги, соединяющей педаль с тормозным краном. Можно регулировать свободный ход педали также изменением длины распорной втулки; – нажать до отказа на педаль тормоза. В этом случае между педалью и ковриком пола должен быть гарантированный зазор. Если этот зазор отсутствует или, наоборот, величина зазора очень большая, отрегулировать полный ход педали изменением затяжки пружины тяги верхнего цилиндра. Для уменьшения хода педали гайку надо заворачивать, для увеличения — отворачивать; – отсоединить от тормозного крана трубопровод, соединяющий кран с воздушной магистралью прицепного агрегата, и вместо него подсоединить манометр; – при отпущенной педали тормоза тормозной кран должен обеспечивать установившееся давление воздуха в магистрали прицепного агрегата 4,8—5,3 кГ/см2, а в магистрали тормозных цилиндров автомобиля-тягача—нулевое. При нажатой до отказа педали тормоза тормозной кран должен обеспечивать нулевое давление воздуха в магистрали прицепного агрегата, а в магистрали тормозных цилиндров автомобиля-тягача — давление, равное подводимому от воздушных баллонов. Если давление воздуха в магистрали прицепного агрегата не соответствует 4,8—5,3 кГ/см2 при давлении в воздушных баллонах автомобиля-тягача 6,1—7,4 кГ/см2, отрегулировать затяжку уравновешивающей пружины поворотом гайки. Перед регулировкой стопорный болт 6 трубы уравновешивающей пружины отвернуть, а после регулировки, завернуть и вновь проверить давление; эти технические требования проверить при трех положениях регулировочного кольца 25 — Р, Н и Я; – при резком полном повороте рычага управления стояночным тормозом давление в магистрали прицепного агрегата должно также резко упасть до нуля, а при возвращении рычага в первоначальное положение должно подняться до 4,8—5,3 кГ/см2. Если давление в магистрали прицепного агрегата не падает до нуля при включении стояночного тормоза, отрегулировать тормозной кран поворотом направляющей шайбы при неподвижной ганке и вынутом стопорном кольце. После окончания регулировки установить стопорное кольцо; – по окончании проверки и регулировки оттормаживающего давления в магистрали прицепного агрегата снять контрольный манометр и подсоединить к тормозному крану трубопровод.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Рабочий тормоз автомобиля БелАЗ"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы