Строй-Техника.ру

Строительные машины и оборудование, справочник

Сборочно-разборочные работы являются наиболее трудоемкими и плохо поддающимися механизации. Большая доля ручного труда вызвана тем, что промышленность еще недостаточно выпускает соответствующие приспособления, кантователи, специальные стенды, подъемники и другое оборудование. Некоторые виды такого оборудования порты изготавляют своими силами.

Основными технологическими единицами при сборке и разборке ПТМ являются агрегат и узел. Агрегат — это сборочная единица, характеризующаяся полной взаимозаменяемостью, возможностью сборки отдельно от других составных частей машины и способностью выполнять определенную функцию в машине или самостоятельно. Узел — это сборочная единица, которую можно собирать (разбирать) отдельно от других составных частей машины, но выполнять определенную функцию она может только совместно с другими составными частями машины.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Сопряжения с натягом разъединяют путем обстукивания охватывающей детали, а также ее нагрева горячим маслом, перегретым паром или открытым пламенем. Детали распрессовывают с помощью специальных съемников, прессов, гидравлических и винтовых домкратов или ударами молотка по выколотке или промежуточной втулке. При этом при распрессовке подшипников, когда это возможно, усилие необходимо прикладывать к запрессованному кольцу.

Шпильки вывертываются специальными эксцентриковыми ключами или обычными гаечными, для чего предварительно на шпильку навертывают гайку и контргайку и затягивают последнюю. Обломанные концы шпилек и болтов высверливают или отворачивают коническими борами, имеющими продольные зубья, или с помощью приваренной гайки или воротка.

Клиновые шпонки удаляют с помощью выколотки или выдергивают экстрактором.

Сборкой называют процесс образования разъемных или неразъемных соединений. К. разъемным относят соединения, при разборке которых не нарушается целостность составных частей изделия: резьбовые, шпоночные или шлицевые, подвижные (на валу или в корпусе), большинство соединений с натягом. К неразъемным относят сварные, клепаные, клеевые и другие подобные соединения.

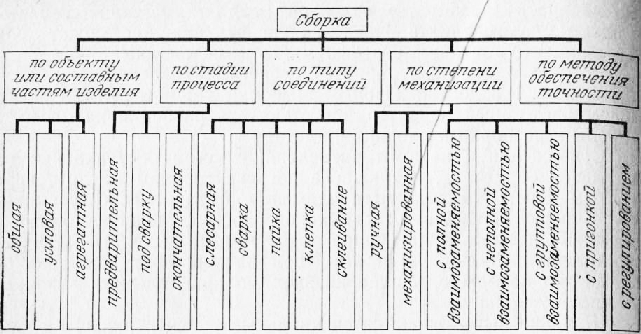

Технологический процесс сборки состоит из операций установочных (установка элементов конструкции и выверка их взаимного положения), соединительных, контрольных и испытаний. Виды сборки приведены на рис. 61.

Узловую и агрегатную сборку осуществляют, если позволяет конструкция машины, с целью расчленить процесс сборки, для увеличения фронта сборочных работ и повышения качества сборки, так как появляется возможность в большей мере применять специальные приспособления и механизацию. Предварительную сборку выполняют, если изделие нельзя транспортировать к месту работы в собранном виде или для предварительной пригонки элементов конструкции. Сборка под сварку необходима для учета сварочных деформаций, чтобы окончательные размеры сборочной единицы соответствовали заданным в конструкторской документации.

Слесарная сборка состоит из комплекса слесарно-сборочных операций:

— сборки резьбовых соединений, выполняемой с учетом заданного момента затяжки. Для этой цели используют предельные ключи, в которых после достижения момента затяжки происходит сжатие пружины, вызывающее разъединение рукоятки и головки ключа, и динамометрические ключи, снабженные устройством, фиксирующим значение момента затяжки. Для снижения коррозии и облегчения последующей разборки поверхности резьб смазывают маслом. Групповые соединения затягивают в несколько примеров и в определенной последовательности, чтобы обеспечить равномерность прижима сопрягаемых поверхностей. Если соединение будет подвержено вибрациям, гайки и болты контрят с помощью пружинных или деформируемых шайб, контргайками, шплинтами или вязальной проволокой;

— сборки шпоночных и шлицевых соединений, осуществляемой вручную или с использованием медного молотка. Призматические и сегментные шпонки устанавливают с натягом по ширине в пазе вала, а клиновые — с натягом по высоте в пазах вала и втулки;

— сборки конусных соединений, осуществляемой после выверки соосности поверхностей и проверки «на краску» точности их прилегания;

— сборки соединений с натягом, выполняемой путем запрессовки с помощью молотка, прессов или домкратов. Для облегчения сборки охватывающую деталь подогревают в горячем масле, расплавленном свинце или горелкой до температуры 80—400 °С или охлаждают охватываемую деталь в термостатах, заполненных сухим льдом или сжиженными газами, от температуры минус 50 до минус 190 °С;

— установки подшипников качения путем их напрессовки на вал или запрессовки в корпус с усилием, равномерно прикладываемым к запрессовываемому кольцу через промежуточную втулку. Подшипники с внутренним диаметром более 25 мм при установке на вал нагревают в масле до температуры 60—80 °С, нагревают также и корпус цри установке наружного кольца подшипника с натягом. Перед установкой подшипники тщательно промывают в керосине, а посадочные места вала и корпуса покрывают смазочным материалом;

— сборки подшипников скольжения. Эта операция включает запрессовку и стопорение втулок неразъемных подшипников, установку в корпус и крышку разъемных тонкостенных вкладышей, выверку положения подшипника относительно вала, проверку прилегания внутренних поверхностей вкладышей к валу и установку вала. Прилегание поверхностей проверяют методом «на краску». При этом точность прилегания считается достаточной, если на 2 см2 площади приходится одно касание, а угол соприкосновения поверхностей лежит в пределах 120—135°. Исправляют неточность прилегания пришабриванием вкладышей;

— сборки зубчатых и червячных передач для обеспечения правильного взаимного расположения зубчатых колес. При сборке проверяют межосевое расстояние, наличие перекоса валов, боковой зазор, радиальное и торцовое биение колес. У конических передач дополнительно проверяют совпадение вершин образующих конусов и угол между осями валов, а у червячных — взаимное смещение плоскостей червячного колеса и червяка. В открытых зубчатых передачах это достигают изменением положения валов путем смещения корпусов опорных подшипников, для конических и червячных передач — путем изменения толщины пакета регулировочных прокладок.

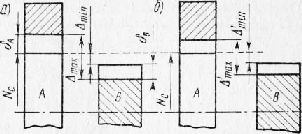

Сборка ПТМ при ремонте чаще всего ручная. С целью облегчения и ускорения выполнения операций используют различный механизированный инструмент (электрические гайковерты), приспособления — стенды, прессы и т. п. Конечным результатом сборки является соединение деталей в узел или агрегат и обеспечение при этом заданной точности положения отдельных элементов конструкции. Необходимая точность сборки может быть достигнута Различными методами.

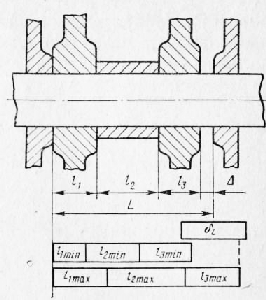

Метод полной взаимозаменяемости применим, если допуск замыкающего звена размерной цепи лежит в пределах суммарного поля допусков отдельных ее звеньев (рис. 3), благодаря чему заданное положение замыкающего звена обеспечивается без дополнительной подгонки, сортировки или регулировки положения.

При использовании метода полной взаимозаменяемости взамен изношенной может быть установлена аналогичная деталь, если поле допуска ее расчетного размера таково, что обеспечивается вышеприведенное равенство.

Метод неполной взаимозаменяемости позволяет расширить допуски размеров деталей, составляющих размерную цепь (изготовление их по более низким классам точности — квалитетам). В итоге для части сборочных единиц погрешность размера замыкающего звена не соответствует алгебраической сумме допусков размеров звеньев. Такие сборочные единицы разбирают и вновь собирают, используя другие детали из числа резервных или применяя другие методы обеспечения точности.

Метод приёрнки позволяет обеспечить высокую точность сборки при практически любой точности изготовления размеров отдельных звеньев размерной цепи, однако требует большего объема ручной работы при сборке. Метод заключается в уменьшении размеров звена, размер которого заранее задан с припуском на пригонку. Точность сборки при этом зависит от квалификации рабочего.

Метод регулирования применим, если в конструкции узла предусмотрена возможность изменения положения деталей или установки подвижных или неподвижных компенсаторов, например регулировочных прокладок.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Разборка и сборка типовых узлов птм"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы