Строй-Техника.ру

Строительные машины и оборудование, справочник

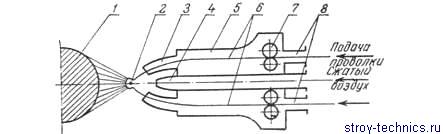

Ремонт деталей металлизацией. Сущность процесса металлизации состоит в расплавлении металла и распылении его сжатым воздухом или инертным газом на мелкие частицы, которые, двигаясь с большой скоростью, попадают на заранее подготовленную поверхность обрабатываемой детали, образуя на ней металлическое покрытие. Для нанесения покрытий служат металлизационные аппараты. По способу расплавления подводимого металла их делят на три типа: электродуговые, газовые и высокочастотные. Схема распыления металла электродуговым металлизатором показана на рис. 20.6. В корпусе установлен механизм аппарата. К приемным трубкам 8 подводится проволока, защищенная изолирующими шлангами. Пройдя между верхними и нижними подающими рифлеными роликами, проволока поступает в распылительную камеру аппарата. Ролики подачи приводятся в движение воздушной турбинкой или электродвигателем. Далее проволока 6 попадает в наконечники, которые направляют ее навстречу друг другу и через контактные трубки подводят к проволоке ток от трансформатора. При замыкании проволоки зажигается электрическая дуга. По трубке подводится сжатый воздух, который распыляет расплавленный металл и направляет его на подготовленную поверхность детали.

Рис. 20.6. Схема распыления металла аппаратом для элект- рометаллизацин.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

При подготовке деталей к металлизации необходимо: очистить поверхность детали от жиров, окислов, ржавчины, влаги и грязи, так как качественное сцепление слоя получается тогда, когда поверхность абсолютно чистая; придать правильную геометрическую форму изношенной детали; сделать поверхность шероховатой для обеспечения надлежащей степени сцепления металлизированного слоя с основным металлом; изолировать места, не подлежащие покрытию.

Детали обезжиривают в растворах каустической и кальцинированной соды и придают им шероховатость, применяя обработку дробью, анодно-механическую, электроискровую, пескоструйную обработку или нарезку «рваной» резьбы. «Рваную» резьбу нарезают резцом, передний угол которого равен 0°, а угол при вершине — около 60°.

После металлизации детали обрабатываются на токарных станках резцами с пластинками из твердых сплавов, а при очень высокой твердости — шлифованием или анодно-механической обработкой. Механическая обработка покрытия является одновременно проверкой его качества: если слой не выкрошился, качество сцепления считается удовлетворительным, и деталь может быть пущена в эксплуатацию. При этом детали, работающие в условиях трения скольжения, после механической обработки пропитывают маслом при температуре 40…50 °С в течение 5…6 ч.

Прогрессивным методом распыливания является высокочастотная металлизация, для которой используются специальные распылительные головки. Круглые детали металлизируются на токарных станках, а плоские — в специальных металлизационных камерах.

Ремонт деталей электролитическим наращиванием. Некоторые детали строительных машин восстанавливают наращиванием различных металлов электролитическим способом. Наиболее часто применяемыми видами наращивания являются хромирование (гладкое и пористое), осталива- ние, меднение и цинкование.

Благодаря высоким физико- механическим свойствам покрытий эти способы получили широкое распространение на машиностроительных, металлообрабатывающих заводах и ремонтных предприятиях.

Процесс нанесения на поверхность металлических изделий тонких слоев другого металла из раствора его соли производят с помощью электрического тока.

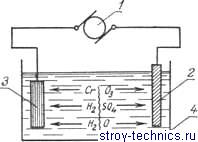

Рис. 20.7. Схема процесса хроми рования.

При прохождении одного и того же тока через разные электролиты выделяется количество вещества прямо пропорционально эквивалентным массам. Эквивалентная масса равна атомной массе, деленной на валентность. При постоянных значениях электрохимического эквивалента и времени осаждения металла эквивалентная масса будет зависеть от силы тока.

Хромирование деталей (покрытие хромом) осуществляется в сернокислом электролите (рис. 20.7). В ванну заливают электролит, через который посредством электродов пропускают постоян-ный электрический ток от специального низковольтного источника. Электрод, присоединенный к положительному полюсу источника тока, называется анодом, а к отрицательному полюсу — катодом. Деталь 3 помещают на катоде, а на аноде — пластинку, изготовленную из сплава свинца и сурьмы. При прохождении электрического тока через раствор электролит подвергается электролизу. Положительно заряженные ионы (катионы) в виде атомов металла и водорода направляются к катоду. Отрицательно заряженные ионы (анионы) в виде кислотных остатков и гидроксильной группы направляются к аноду. Достигнув электродов, ионы отдают им свои заряды, а вместе с тем теряют и свои характерные свойства, превращаясь в нейтральные атомы.

В процессах с нерастворимыми анодами (хромирование) на катоде, которым является наращиваемая деталь, осаждается металл (хром), получаемый за счет диссоциации электролита, содержащего соли хрома и периодически добавляемого в электролит хромового ангидрида.

В процессах с растворимыми анодами (осталивание, меднение и цинкование) осаждаемый на детали металл получается дополнительно за счет растворения анода из этих металлов.

Электролитическое осталивание является таким процессом электролиза, при котором при пропускании постоянного тока через водный раствор соли железа на катоде (детали) в результате разряда ионов железа осаждается слой железа. Одновременно с этим растворяется металл анодов, посылая свои ионы в раствор взамен израсходованных на образование осадка.

Для электролитического осталивания применяют преимущественно растворы хлористого железа. Детали с большими износами и требующие приработки трущихся поверхностей восстанавливают электролитом в составе: хлористое железо 650…700 г/л, соляная кислота 0,8…1,0 г/л. Для получения покрытий с повышенными механическими свойствами и твердостью НВ 500…550 рекомендуется: хлористое железо — 450…500 г/л, хлористый натрий 100 г/л, хлористый марганец 10 г/л.

Процесс осталивания является более экономичным по сравнению с хромированием. При этом покрытия получаются более толстыми (2…3 мм и более), что весьма важно при восстановлении деталей с большими износами.

Меднение используется для восстановления изношенных бронзовых втулок (после обжатия) по наружному диаметру, а также для защиты элементов деталей при цементации.

Меднение деталей из сплавов меди производится в кислых ваннах, при этом электролит состоит из медного купороса (200…250 г/л), серной кислоты (50…75 г/л) и воды.

Во время электролиза в медной ванне происходит осаждение меди на катоде и растворение медного анода.

Стальные детали нельзя омеднять в кислотной ванне, так как осадки обладают низкой сцепляемостью с основным металлом детали. Поэтому стальные детали сначала покрывают тонким слоем меди в пирофосфорных электролитах, а затем переносят в кислую ванну. Пирофосфорный электролит состоит из сернокислой меди 35 г/л, натрия пирофосфорнокислого 140 г/л, натрия фосфорнокислого двузамещенного 95 г/л и воды.

Цинкование применяется для предохранения деталей машин от коррозии. Его производят в щелочных (цинкатных) электролитах из сернокислого цинка (215 г/л), сернокислого алюминия (30 г/л), алюминиевых квасцов (45…50 г/л) и декстрина (10 г/л). При этом кислотность электролита должна составлять 3,8…4,4, температура электролита комнатная. Аноды изготовляют из электролитического цйнка с примесью 0,3 % ртути и 0,5 % алюминия.

Химическое никелирование используется при ремонте деталей с небольшим износом для защиты от коррозии и повышения износостойкости.

При химическом никелировании на поверхности детали осаждается никельфосфорный слой, и в отличие от электролитических процессов электрический ток не применяется. Деталь после предварительной подготовки погружают в. горячий раствор, состоящий из соли никеля (хлористый никель №С1з-6Н20 — 21 г/л), восстановителя (гипофосфит натрия Na2H2-P02H?0 — 24 г/л) и комплек- сообразователя или буфера.

Во время химического никелирования никель восстанавливается гипофосфитом из раствора его солей. После выдержки в течение 4…5 ч и разгрузки каждой партии деталей из ванны составные элементы раствора пополняют.

Покрытия, получаемые при химическом никелировании, содержат 3…12 % фосфора и обладают более высокими антикоррозийными и антифрикционными свойствами, чем никелевые покрытия.

Никельфосфорное покрытие может быть нанесено на детали, изготовленные из стали (плунжеры топливных насосов и гидравлических приводов) или медных и алюминиевых сплавов. При нагреве стальных деталей, покрытых никельфосфорным слоем, на 380…480°С микротвердость и прочность сцепления значительно повышаются и становятся близкими к подобным показателям хромового покрытия.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ремонт деталей машин наращиванием слоев"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы