Строй-Техника.ру

Строительные машины и оборудование, справочник

Демонтаж двигателя с автомобиля. Если для ремонта двигателя необходима разборка, его вместе с коробкой передач снимают с автомобиля (для замены и ремонта деталей головки цилиндров снимают только головку). Перед снятием двигателя сливают масло из поддона и охлаждающую жидкость из системы охлаждения. Затем, сняв крышку люка кабины, отсоединяют отводящие и подводящие шланги и трубки радиатора, отопителя, компрессора и стеклоочистителя. У автомобилей с гидроусилителем рулевого управления снимают насос гидроусилителя и верхний шарнир карданного вала рулевого механизма. Снижают нижние брызговики двигателя и отсоединяют шланги масляного радиатора и приемные трубы глушителя. Затем снимают педаль сцепления и отсоединяют педали рабочего тормоза и привода дроссельных заслонок (педаль управления подачей топлива у дизельных двигателей).

Отсоединив фланец карданного вала, рычаг вилки сцепления и привод спидометра, снимают кабину. Затем отсоединяют привод стояночного тормоза и отвертывают болты крепления передних и задних опор двигателя, отсоединяют аккумуляторную батарею и электрические провода, снимают воздушный фильтр. Затем отсоединяют приводы дроссельной и воздушной заслонок, трубку топливного насоса и снимают прерыватель-распределитель. После указанной подразборки снимают двигатель с коробкой передач в сборе.

Последовательность снятия двигателей других автомобилей аналогична указанной. Для снятия двигателя автомобилей КамАЗ кабину не снимают, а наклоняют во второе фиксированное положение.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Снятие головки цилиндров с двигателя. Перед снятием головки цилиндров сливают охлаждающую жидкость. Затем последовательно снимают воздушный фильтр, компрессор с кронштейном и гидроусилитель рулевого управления с кронштейном. Снимают шланг отводного водяного патрубка, соединительный шланг и отсоединяют шланг отопителя, тягу жалюзи, трубку подвода и отвода топлива к топливному насосу, центробежного датчика и тягу воздушной заслонки.

Сняв оттяжную пружину, отсоединяют тягу ручного управления дроссельными заслонками и промежуточную тягу, а также провода высокого напряжения. Затем вывертывают свечи зажигания, снимают прерыватель-распределитель, центрифугу, впускной газопровод, после него крышки головок цилиндров и впускной трубопровод.

Вывернув болты крепления, снимают ось коромысел и вынимают штанги толкателей, а затем отвертывают болты крепления головок цилиндров и снимают их.

Снятие клапанов. При разборке головок цилиндров сжимают пружину клапан с помощью приспособления и вынимают сухари 8, после чего отпускают пружину. Со стержня клапана снимают пружину с тарелкой, вынимают клапан из втулки и снимают освобожденные детали. Клапаны, втулки и головку цилиндров очищают от нагара.

Снятие деталей кривошипно-шатун-ного механизма. Повернув двигатель масляным картером вверх, снимают поддон картера и прокладку. Повернув коленчатый вал, устанавливают поршень первого цилиндра в НМТ и снимают крышки шатунов с вкладышами. Затем извлекают из гильз первого и пятого цилиндров в направлении верхней плоскости блока цилиндров поршни в сборе с шатунами.

Шатун закрепляют в приспособлении или тисках и извлекают плоскогубцами стопорные кольца из канавок бобышек поршня. Компрессионные кольца и кольца снимают с помощью приспособления, а расширители 2 и 3 — вручную. Поршневой палец выпрессовывают из бобышек поршня с помощью приспособления.

При необходимости снятия коленчатого вала снимают крышки коренных подшипников с вкладышами и извлекают коленчатый вал. Гильзы и распределительный вал для их ремонта выпрессовывают из блока цилиндров.

Восстановление блоков цилиндров. Основными дефектами блоков цилиндров являются трещины, отколы, пробоины, износы отверстий под втулки и во втулках ее прогоняют под размер по рабочему чертежу, при срыве двух и более ниток нарезают резьбу ремонтного размера.

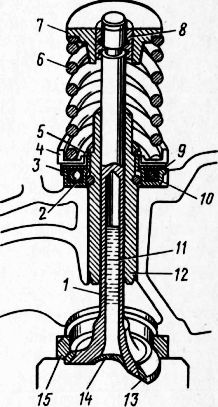

Рис. 1. Выпускной клапан:

1 — клапан, 2 — неподвижный корпус механизма вращения, 3 — шарик, 4 — упорная шайба, 5 — замочное кольцо, 6 — пружина клапана, 7 — тарелка, 8 — сухарь, 9 — дисковая пружина, 10 — возвратная пружина шарика, 11 — натриевое наполнение для охлаждения выпускного клапана, 12 — втулка, 13 — жаропрочная наплавка посадочной фаски клапана, 14 — заглушка, 15 — седло клапана

Восстановление гильз цилиндров. Для гильз цилиндров характерными являются износы внутренней рабочей поверхности, а также нижнего и верхнего посадочных поясков. Наибольший износ рабочей поверхности гильзы наблюдается в верхней ее части, где при сгорании топлива резко повышаются температура и давление газов.

Изношенную рабочую поверхность гильзы растачивают и затем хонингуют под ремонтный размер. Рабочую поверхность упрочняют путем вибрационного обкатывания шариковой раскаткой.

Изношенные пояски восстанавливают железнением с последующей обработкой под размер рабочего чертежа.

Восстановление шатунов. Шатун и крышку при ремонте не разукомплектовывают. Основными дефектами шатунов являются изгиб и скручивание, износы отверстий в нижней головке, в верхней головке под втулку и во втулке верхней головки, уменьшение расстояния между осями верхней и нижней головок.

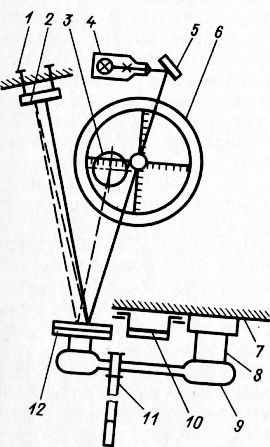

Для проверки и правки шатунов применяют индикаторные и оптические приспособления. Оптическое приспособление снабжено коллиматором, излучающим световое пятно с крестообразной тенью. Перед проверкой шатунов проверяют точность установки оптической системы с помощью контрольного зеркала, сдвигаемого на место зеркала, которое крепится к верхней головке шатуна. Изображение крестообразной тени с помощью зеркала направляется через отверстие в центре экрана на зеркало, которое находится на месте зеркала. От зеркала изображение крестообразной тени отражается зеркалом в обратном направлении снова на зеркало и от него — в центр экрана. Если центр крестообразной тени не совпадает с центром экрана, положение зеркала регулируют винтами, добиваясь совпадения центров.

Отрегулировав оптическую систему, передвигают зеркало вправо. В верхнюю головку шатуна вставляют держатель с зеркалом крепят шатун нижней головкой на кронштейн, закрепленный на основании. Расстояние от центра крестообразной тени, о вертикальной линии экрана показывает величину изгиба шатуна, а до горизонтальной линии — величину скручивания. Шатун правят с помощью рычага. Возможность непрерывного контроля результатов правки значительно ускоряет и облегчает выполнение этой операции.

Рис. 2. Оптический прибор для проверки и правки шатунов

Износ отверстия в нижней головке шатуна устраняют железне-нием, а также фрезерованием или шлифованием плоскости разъема шатуна и крышки с последующим растачиванием отверстия до размера по рабочему чертежу.

Втулку верхней головки шатуна заменяют новой и растачивают ее, используя в качестве базы отверстие в нижней головке. Это обеспечивает параллельность осей отверстий верхней и нижней головок шатуна и требуемое расстояние между осями (центр отверстия во втулке смещается относительно ее наружной поверхности).

После обработки шатуны промывают в керосине и горячей воде, продувают сжатым воздухом и при необходимости прочищают боковые отверстия, через которые масло подается на поверхность гильзы цилиндров.

Восстановление поршней и поршневых пальцев. Характерными дефектами поршня являются износы канавок для поршневых колец и отверстий в бобышках, трещины и царапины на стенках, износ цилиндрической поверхности.

Изношенные отверстия в бобышках поршня развертывают под увеличенный ремонтный размер поршневого пальца. Для соблюдения перпендикулярности осей поршня и пальца применяют развертку с направляющим хвостовиком. При наличии других дефектов поршни бракуют.

Поверхность поршневого пальца – изнашивается по всей длине. Пальцы восстанавливают шлифованием под меньший размер (если палец был увеличенного ремонтного размера), хромированием или раздачей с последующим шлифованием под нужный размер.

Восстановление распределительных валов. Основными дефектами распределительных валов являются изгиб и износы опорных шеек, шейки под распределительную шестерню, кулачков и эксцентрика.

После восстановления центровых фасок проверяют изгиб вала и при его предельной величине правят вал на прессе.

Изношенные опорные шейки шлифуют и полируют под ремонтный размер. Изношенную шейку под распределительную шестерню восстанавливают хромированием или железнением с последующим шлифованием до размера по рабочему чертежу.

Изношенные кулачки шлифуют на копировально-шлифовальных станках и затем полируют.

Изношенный эксцентрик восстанавливают шлифованием, смещая его ось по отношению к оси шпинделя шлифовального станка на величину эксцентриситета.

Восстановление головок цилиндров. Основными дефектами головок цилиндров являются трещины, коробление поверхности прилегания головки к блоку цилиндров, износы рабочих фасок седел клапанов, гнезд под седла клапанов, отверстий под направляющие втулки клапанов и во втулках.

При наличии пробоин, прогара и трещин на стенках камеры сгорания и разрушении перемычек между гнездами головку цилиндров бракуют. Трещины другого характера заваривают. Наибольшее применение нашла газовая сварка под специальным флюсом для сварки деталей из алюминиевого сплава. Более прогрессивной является аргонодуговая сварка, которая дает более высокое качество шва и не требует применения флюса. Трещины стенок рубашки охлаждения головки цилиндров можно заделывать эпоксидной пастой.

Коробление поверхности прилегания головки к блоку цилиндров устраняют фрезерованием.

Изношенные фаски седел клапанов шлифуют и проверяют конусным калибром. При вхождении калибра в седло на глубину, большую предельной, седло заменяют. Также заменяют седла при ослаблении их посадок в гнездах головки цилиндров. Гнезда под седла клапанов растачивают под ремонтный размер и запрессовывают в них седла ремонтного размера. Для запрессовки седел рекомендуется головку цилиндров нагревать до температуры 180 °С, а седла клапанов охлаждать в жидком азоте до — 196 °С.

Втулки клапанов с изношенными отверстиями заменяют. Новую втулку развертывают под ремонтный размер (уменьшенный), а при повторном ремонте — под размер рабочего чертежа.

Изношенные отверстия под направляющие втулки клапанов восстанавливают развертыванием под ремонтный размер с последующей запрессовкой втулки соответствующего ремонтного размера.

Восстановление клапанов. Характерными дефектами клапанов являются износ и изгиб стержня клапана, износ торца стержня и рабочей фаски клапана. При наличии трещин, коробления, выкрошивания наплавленного слоя клапаны бракуют.

Изгиб стержня устраняют правкой на плите вручную, износ — шлифованием на бесцентрово-шлифовальных станках до ремонтного размера. При повторном восстановлении стержни хромируют или железнят с последующим шлифованием под размер рабочего чертежа.

Изношенный торец стержня и изношенную рабочую фаску шлифуют «как чисто». При уменьшении высоты стержня и размера фаски менее допустимых клапан бракуют.

Восстановление толкателей, штанг и коромысел. У толкателей клапанов изнашиваются стержень и опорная сферическая поверхность. Изношенный стержень толкателя шлифуют под меньший ремонтный размер или хромируют с последующим шлифованием под размер рабочего чертежа. Изношенную сферическую поверхность шлифуют по шаблону.

У штанг толкателей в процессе эксплуатации может появиться изгиб стержня, износы нижнего торца и верхней головки. Погнутые штанги правят в холодном состоянии под прессом. Изношенные торец и головку восстанавливают наплавкой с последующей механической обработкой под размер рабочего чертежа.

Для коромысла характерными дефектами являются износы втулок и отверстий под втулки оси, нажимного носка и резьбы под регулировочный винт. Изношенные втулки заменяют новыми. Изношенное отверстие под втулку растачивают под увеличенный наружный диаметр втулки. Нажимный носок коромысла наплавляют твердым сплавом и обрабатывают абразивным кругом. Изношенную резьбу восстанавливают постановкой ДРД (резьбовой вставки).

Сборка шатунно-поршневой группы осуществляется методом групповой взаимозаменяемости. Гильзы цилиндров сортируют на размерные группы и маркируют (размерная группа гильзы указывается на верхнем торце). Поршни сортируют по размерам и массе (обозначение группы наносят на днище или на нижнем торце поршня). При комплектовании подбирают гильзы и поршни одной размерной группы, а поршни, кроме того, и одной группы по массе. Подгонку поршней по массе можно осуществлять, снимая лишний металл с внутренней поверхности нижней части юбки поршня.

Поршневые кольца подбирают по размерам гильз и поршневых канавок. При подборе кольцо устанавливают в гильзу и щупом проверяют величину зазора в замке и плотность прилегания к поверхности гильзы. Для компрессионных колец зазор должен быть 0,3—0,5 мм, а для маслосъемных—0,15—0,45 мм. Если зазор мал, то поверхность одного торца замка опиливают так, чтобы плоскости стыков колец были параллельны. При увеличенном зазоре кольца бракуют. Кольцо должно прокатываться по канавке поршня свободно, без заеданий. Зазор между канавкой и кольцом измеряют щупом: его величина по высоте канавки должна быть 0,052—0,082 мм для верхнего и 0,035—0,070 мм для остальных компрессионных колец. Если зазор меньше допустимого, то кольцо шлифуют на плоскошлифовальном станке с одного торца. Подобранные по размерам кольца проверяют на упругость. Для этого поршневое кольцо устанавливают на площадку приспособления и сжимают до нормального зазора. Весовой механизм приспособления показывает упругость кольца.

Поршневые пальцы подбирают в соответствии с размерными группами отверстий в бобышках поршней, затем по поршневым пальцам подбирают комплект шатунов одной группы по массе и соответствующей размерной группы по диаметру отверстия во втулке верхней головки.

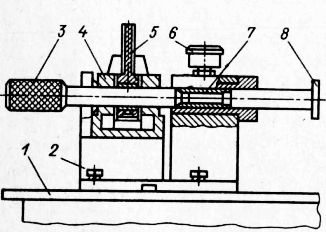

Поршни с шатунами собирают на стенде. В приспособление, закрепленное на плите стенда, укладывают поршень, шатун и поршневой палец. Отверстия шатуна и бобышек поршня центрируют технологическим пальцем 3. Заливая масло в масленку, запрессовывают поршневой палец штоком пресса.

Поршень в сборе с шатуном без поршневых колец проверяют на перпендикулярность образующей цилиндрической поверхности поршня к оси отверстия нижней головки шатуна. После проверки устанавливают стопорные кольца поршневых пальцев и надевают поршневые кольца. Поршни в сборе с шатунами окончательно проверяют по массе. Разница в массах самого тяжелого и самого легкого поршней одного комплекта (на двигатель) не должна превышать 0,5%.

Сборка коленчатого вала с маховиком и сцеплением производится на стенде. Гайки маховика и болтов сцепления затягивают динамометрическим ключом. При установке маховика контролируют его торцовое биение. При установке “сцепления центрируют ось ведомого диска с осью коленчатого вала и регулируют положение рычагов выключения сцепления. Коленчатый вал в сборе с маховиком и сцеплением подвергают динамической балансировке.

Сборка головки цилиндров. В головку цилиндров вставляют клапаны, подбирая их стержни по отверстиям направляющих втулок. Клапаны притирают к седлам. Станки для притирки позволяют выполнять эту операцию для всех клапанов головки цилиндров одновременно. Рабочую фаску клапана смазывают притирочной пастой. Время притирки задают установкой реле времени станка. Притертые клапан и седло должны иметь по всей окружности фаски ровную матовую полоску определенной ширины.

Рис. 3. Стенд для сборки поршней с шатунами

Притертые детали тщательно промывают и сушат. Затем устанавливают на выпускные клапаны механизмы вращения, а на впускные — опорные шайбы пружин, ставят пружины клапанов, надевают резиновые манжеты на впускные клапаны, устанавливают на пружины опорные тарелки. Сжимая пружины на стенде или с помощью приспособления, вставляют сухари клапанов и отпускают пружины.

Сборка двигателя. Перед сборкой блок цилиндров комплектуют втулками распределительного вала, краниками системы охлаждения и заглушками масляных каналов. Масляные каналы должны быть промыты и продуты сжатым воздухом.

Блок цилиндров устанавливают на стенд, повернув плоскостью разъема масляного картера вверх. Сборку начинают с установки картера сцепления, добиваясь соосности центрирующего отверстия картера и постелей коренных подшипников.

Сняв крышки коренных подшипников, устанавливают вкладыши, сальник и резиновые торцовые уплотнители крышки заднего подшипника. Затем смазывают вкладыши коренных подшипников и укладывают в блок цилиндров коленчатый вал в сборе с маховиком, сцеплением, шестерней и упорными шайбами. Осевой зазор между торцом коренной шейки коленчатого вала и упорной шайбой регулируют путем подбора толщины шайбы: он должен быть в пределах 0,075—0,285 мм. Болты крышек коренных подшипников затягивают в определенной последовательности динамометрическим ключом с моментом затяжки 100—130 Н-м (для карбюраторных двигателей). После этого коленчатый вал должен свободно проворачиваться за маховик с моментом прокручивания не более 100 Н • м. Тугое вращение коленчатого вала свидетельствует о малых зазорах, об отклонении от соосности постелей, об изгибе вала или о дефектах сборки.

Блок цилиндров поворачивают на стенде передней частью вверх и вставляют поршни в сборе с шатунами в цилиндры. При этом поршневые кольца сжимают с помощью приспособления. Перед установкой поршней на шатунные болты необходимо надевать медные или латунные колпачки для предохранения от повреждения зеркала цилиндров. На шатунные болты устанавливают нижние крышки, затягивают гайки динамометрическим ключом и контролируют осевой зазор между торцами шатунов и щеками коленчатого вала, а также величину момента, необходимого для прокручивания вала, после чего гайки шплинтуют.

В блок цилиндров устанавливают распределительный вал в сборе с шестерней, вводя шестерню в зацепление с шестерней коленчатого вала по меткам и контролируя величину зазора между зубьями. Затем прикрепляют к блоку болтами упорный фланец распределительного вала, контролируя величину осевого зазора между торцом шейки (или шестерни) и упорным фланцем.

На коленчатый вал надевают маслоотражатель, устанавливают крышку распределительных шестерен в сборе с сальником и прокладкой, прикрепляют ее болтами. На крышке распределительных шестерен устанавливают и закрепляют датчик ограничителя частоты вращения коленчатого вала, вставляют в паз коленчатого вала шпонку и напрессовывают шкив, ввертывают храповик со стопорной шайбой и отгибают шайбу на грань храповика.

Установив и закрепив маслоприемник насоса, ставят уплотни-тельную прокладку и привертывают болтами масляный картер.

Вставляют вилку выключения сцепления в картер и закрепляют ее болтами. Устанавливают крышку и щиток картера сцепления и закрепляют их болтами.

Повернув на стенде блок цилиндрами вверх, ставят прокладку головки цилиндров на блок, устанавливают головку на фиксаторы блока, вставляют в отверстия блока толкатели и штанги. Толкатели подбирают по отверстиям, оценивая правильность подбора характером их перемещения и вращения в отверстиях блока. Затем устанавливают оси в сборе с коромыслами, соединяют концы штанг толкателей с коромыслами и закрепляют стойки осей коромысел. У V-образных двигателей в такой же последовательности устанавливают вторую головку цилиндров.

Установив впускные и выпускные трубопроводы с прокладками, закрепляют их на шпильках гайками и регулируют тепловые зазоры клапанов. Затем устанавливают масляные фильтры, маслоналивную трубу с фильтром вентиляции картера, масляный насос, патрубок с термостатом, водяной насос с вентилятором, тягу привода спускных краников, топливный насос, карбюратор с воздушным фильтром, топливный фильтр тонкой очистки, насос гидроусилителя рулевого управления, компрессор, генератор, стартер, прерыватель-распределитель, свечи и проводку.

Приработка и испытание двигателей проводятся для подготовки их к восприятию эксплуатационных нагрузок, выявления возможных дефектов восстановления деталей и сборки, а также проверки соответствия двигателя техническим требованиям.

Приработка и испытание двигателей включают следующие стадии: холодную приработку, горячую приработку без нагрузки, горячую приработку с возрастающей нагрузкой, достигающей 90% предельной мощности.

При холодной приработке, продолжающейся для карбюраторных двигателей 25 мин, коленчатый вал приводится во вращение электродвигателем испытательного стенда. Горячая приработка без нагрузки продолжается 10—15 мин. При горячей приработке с возрастающей нагрузкой, продолжающейся 80 мин, нагрузка создается гидротормозом или асинхронной балансирной машиной трехфазного переменного тока. Балансирная машина используется при холодной приработке в режиме двигателя, а при горячей — в качестве электротормоза, отдающего часть электрической энергии в сеть, что обеспечивает ее экономичность.

Для ускорения процесса приработки и испытания в картер двигателя заливают масло с присадками, содержащими серу. После испытания устраняют выявленные дефекты и при необходимости повторяют приработку по сокращенной программе. После испытаний двигатель подвергают контрольному осмотру, в частности снимают и промывают масляный картер, удаляют отложения из фильтра грубой очистки, проверяют шатунные подшипники.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ремонт кривошипно-шатунного и газораспределительного механизмов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы