Строй-Техника.ру

Строительные машины и оборудование, справочник

Ремонт передних осей

Передние оси автобусов «Икарус» — прежде всего у современного семейства «Икарус-200» — представляют собой жесткую конструкцию модели ЛиАЗ-А4.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Снятие передней оси. Перед снятием оси ослабить колесные болты примерно на один оборот. Поднять переднюю ось на подставки, вывернуть колесные болты и снять колеса.

Вывесить ось и дальнейший демонтаж выполнять в следующей очередности:

— отсоединить продольную рулевую тягу и поворотный рычаг, а также шланги тормозных камер и пневматической подвески;

— отсоединить амортизаторы, продольные и поперечные реактивные штанги,

— затем опустить вывешенный ранее мост и извлечь его из-под автобуса;

— снять продольную и поперечную рулевые тяги.

После выполнения этих операций в ремонте установленной на стенд передней оси необходимо придерживаться следующей очередности: разборка передней оси; проверка состояния деталей и их ремонт;

сборка оси; регулировка тормозов; установка передней оси; проверка функционирования и регулировка оси.

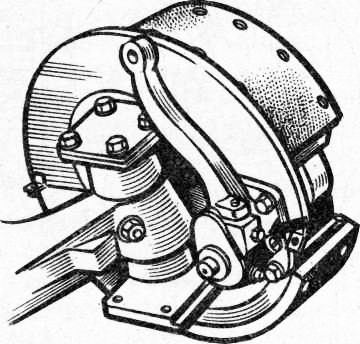

Разборка передней оси. Сначала произвести снятие ступицы колеса и тормозного барабана.

После удаления болтов крепления снять колпак ступицы колеса и находящуюся под ним уплотнительную прокладку. Отвернуть гайку с поворотной цапфы, удалив шайбу и замочное кольцо, вывернуть гайку подшипника.

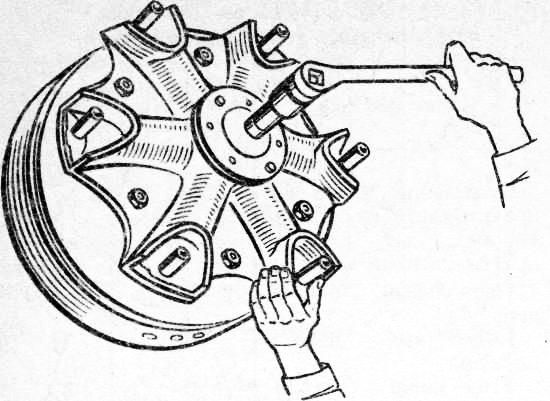

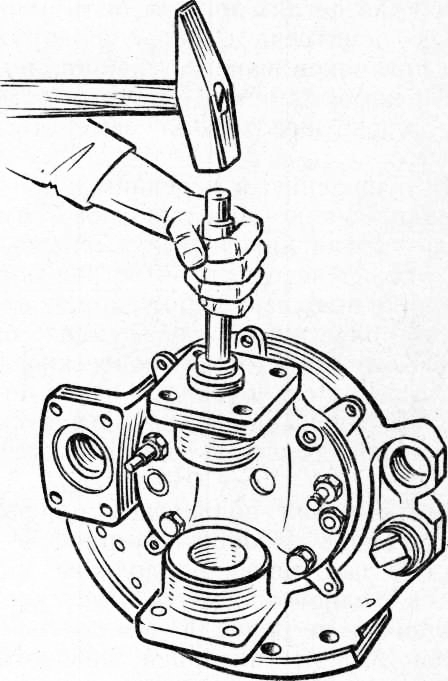

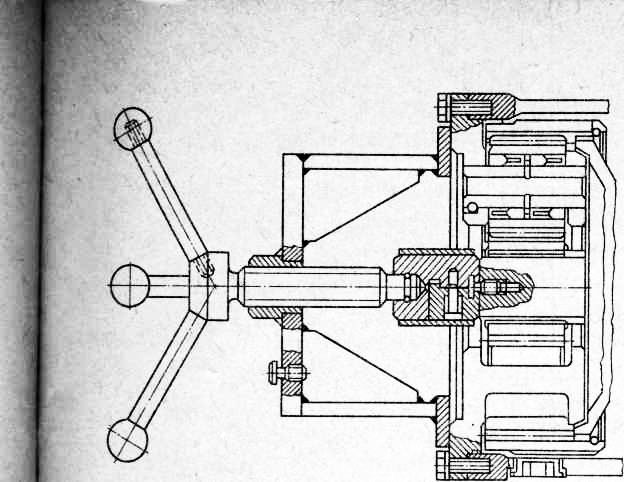

Внешние болты съемника ступицы колеса (рис. 138) ввернуть в отверстия под болты крепления колпака ступицы и вращением центрального ходового винта приспособления выпрессовать ступицу.

После удаления болтов крепления тормозного барабана освобождаются и могут быть удалены тормозной барабан и тормозной щит. Выпрессовать с поворотной цапфы внутреннюю обойму внутреннего подшипника.

Извлечь из ступицы внутренние обоймы конических роликовых подшипников, выпрессовать внешнюю обойму внешнего подшипника, а также и внешнюю обойму внутреннего подшипника, которая вытолкнет перед собой сальник в стальном корпусе. После этого удаляют опорное кольцо. Затем произвести снятие поворотной цапфы.

С шлицевого вала тормозного кулака снять тормозной рычаг, а с правой поворотной цапфы удалить поперечную тягу. С левой поворотной цапфы после удаления болтов крепления снять поворотный рычаг, а также поперечную тягу.

Демонтировать консоль крепления тормозной камеры и снять прокладку крышки поворотной цапфы с ее верхней части. Выпрессовать шпонку из шкворня поворотной цапфы.

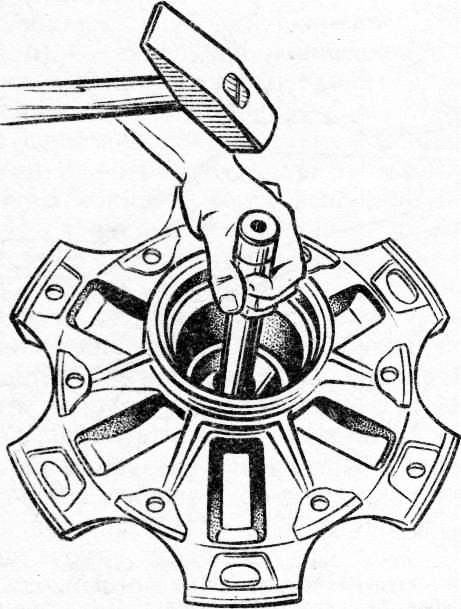

Внешние винты съемника шкворня поворотной цапфы ввернуть в отверстия под болты крепления консоли кронштейна тормозного барабана. (Нельзя упускать из виду, что до установки съемника необходимо поместить на среднее отверстие шкворня вставную шайбу, входящую в комплект приспособления, ибо в противном случае центральный ходовой винт в процессе выпрессовки может повредить резьбу отверстия шкворня.)

Вращая центральный ходовой винт, выпрессовать шкворень поворотной цапфы.

Вывернув пресс-масленки, снять подшипники поворотной цапфы и выпрессовать из нее втулки.

Разборка колесных тормозов. Удалить стяжные болты крепления щита тормоза и, вывернув из кронштейна крепежные болты, снять щит. После этого открывается свободный доступ к механизму колесного тормоза. Кронштейн тормоза приклепан к фланцу поворотной цапфы. Разъем этого соединения допускается только в случае поломки или повреждения кронштейна тормоза, а также при ослаблении или повреждении заклепок. Дополнительная обсадка заклепок не допускается. Ослабевшие заклепки надлежит заменять.

Снять стяжные пружины и удалить их вместе с пальцами. Удалить фиксаторы роликов тормозных колодок и снять ролики. Снять опору тормозного кулака и удалить тормозной кулак. Проверить состояние втулок тормозных кулаков и в случае обнаружения чрезмерного износа или заеданий извлечь их путем постукивания по выколотке.

Расстопорить и вывернуть болты крепления пальцев тормозных колодок и соответствующим приспособлением выпрессовать их, а затем снять тормозные колодки. Если обнаружены признаки износа, заедания или повреждения втулок пальцев тормозных колодок, то следует выпрессовать и их.

Проверка и ремонт деталей. Перед тем как приступить к проверке состояния деталей, они должны быть тщательно промыты в моющей жидкости. Для промывки стальных и чугунных деталей наиболее подходят щелочные моющие жидкости. После мойки детали следует прополоскать в горячей мягкой воде и просушить.

Каждая деталь должна быть внимательно осмотрена с целью обнаружения признаков износа, трещин, поломок и деформаций. Дефектные детали при сборке необходимо заменять на новые.

По отношению к передним осям ось отверстий под шкворни поворотных цапф должна находиться в плоскости, проходящей через ось симметрии моста, и должна быть перпендикулярна к плоскости прилегания кронштейнов баллонов пневматической подвески. Допустимое отклонение — не более 0,05 мм на длине 100 мм, допуск в отношении торцевых поверхностей — 0,12 мм.

В отношении поворотной цапфы — оси шкворней поворотных цапф и отверстий под шкворни должны находиться в одной плоскости. Допускается отклонение не более 0,1 мм.

Оси втулок шкворней поворотных цапф должны иметь наклон к продольной оси автобуса 9° +15’.

Поверхности участков цапфы под наружные и внутренние подшипники ступиц колеса должны быть концентричными. Допустимый эксцентриситет — не более 0,01 мм. На рабочей поверхности тормозного барабана не должно быть усадочных раковин. Эксцентриситет рабочей поверхности не может превышать 0,25 мм. Отклонение рабочей поверхности и оси конусных отверстий обойм подшипников ступицы колеса не должно превышать 0,1 мм.

Головки заклепок должны быть заглублены в тело фрикционных тормозных накладрк на глубину не менее 8 мм от их поверхности. Под тормозные накладки следует подкладывать прокладки из металла или водостойкого картона с последующей механической обработкой рабочей поверхности тормозных накладок.

Замену тормозных накладок следует производить при их значительном износе, повреждениях или замасливании по причине подтекания масла. Если требуется замена одной тормозной накладки, необходимо менять и другую. Сверления под заклепки в тормозных накладках следует выполнять по отверстиям в тормозных колодках, после чего наклепывать их с заглублением. Наклепывание надлежит начинать с центральных отверстий и от них двигаться к краям в обоих направлениях.

После наклепывания накладки следует приработать. Для этого колодку помещают в тормозной барабан и несколько раз совершают ею круговое движение вперед и назад. В результате выявляются неровности поверхности накладки,’ которые снимают напильником. Эту операцию следует повторять до тех пор, пока накладки не будут прилегать к барабану всей своей поверхностью.

Устанавливать на тормозные колодки допускается только новые фрикционные накладки. Между приклепанной тормозной накладкой и рабочей поверхностью тормозного барабана допускается зазор не более 0,3 мм. Шляпка заклепки должна туго прилегать к фрикционной накладке, а ее цилиндрическая часть — к поверхности отверстия в колодке.

Радиус рабочей поверхности тормозной колодки вместе с приклепанной накладкой должен соответствовать номинальному или одному из ремонтных размеров тормозного барабана.

Заклепки крепления кронштейнов тормозов не должны иметь перекосов, местных утолщений или трещин головок. Клепаное соединение должно обеспечивать надежное крепление тормозного кронштейна к фланцу поворотной цапфы.

Установка новых тормозных барабанов. Тормозные барабаны основных размеров, которые можно приобретать в рамках номенклатуры запасных частей, изготавливаются с припусками на обработку со ступенчатой поверхностью, имеющей следующие параметры (если смотреть со стороны крыльев):

Полная длина обработанных таким образом поверхностей 160 мм. Поверхность тормозного барабана во всех случаях следует обрабатывать чистовым точением в сборе со ступицей колеса на размер 0 420+0’25 мм с прокаткой по коническим поверхностям подшипником.

Тормозные барабаны, обработанные в сборе со ступицей, должны быть отбалансированы таким образом, чтобы дисбаланс не превышал 0,1 Н-м. Для балансировки на фланце 0 482 мм выполняют сверления диаметром 30 мм, глубиной не более 15 мм.

Регулировка тормозных барабанов допускается только вместе со ступицами, на которых они установлены.

Сборка передней оси. Сборку производят в последовательности, обратной разборке.

При выполнении сборки необходимо следить за тем, чтобы тормозной кулак свободно вращался. При этом осевой зазор тормозного кулака не должен превышать 1 мм. Осевой зазор устанавливается с помощью регулировочных шайб, помещаемых на тормозной кулак между кронштейном и тормозным рычагом.

Перед установкой тормозных колодок их пальцы следует покрыть тонким слоем смазки.

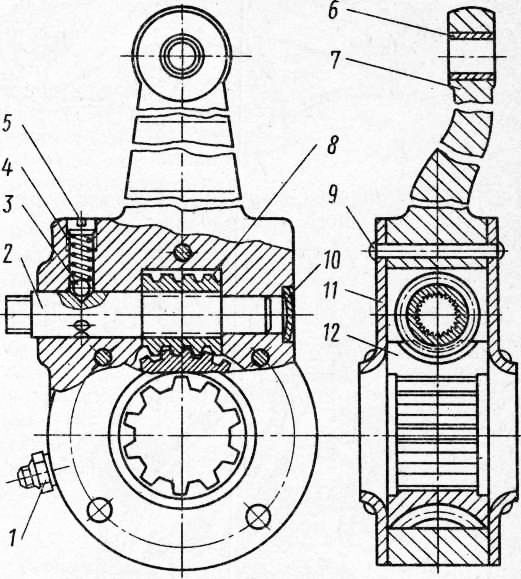

Вал регулировочного червяка запрессовать в тормозной рычаг со стороны стопорного отверстия тормозного рычага. При этом вал регулировочного червяка должен выступать за торцевую поверхность тормозного рычага на (10,5±0,35) мм.

Стопор вала червяка должен быть отрегулирован таким образом, чтобы он вращался при малом усилии. Шарик стопора должен точно, надежно фиксировать вал в заданном положении. При вращении вала регулировочного червяка пружина не должна сжиматься до соприкосновения ее витков. После окончательной регулировки стопора следует закрепить заглушки оси червяка керне-нием в двух точках. Тормозной рычаг смазывают пластичной смазкой.

Правильность сборки тормозного рычага проверяют путем вращения оси червяка до тех пор, пока червячное колесо не сделает полный оборот.

Вал червяка должен вращаться свободно, без перекосов и заеданий. В противном случае тормозной рычаг необходимо вновь разобрать и отремонтировать.

Допустимый осевой зазор между торцевыми поверхностями балки переднего моста и поворотной цапфы — не более 0,1 мм. Этот зазор может быть установлен с помощью регулировочных шайб, помещаемых на верхнюю торцевую поверхность балки моста. Шпонку шкворня поворотной Цапфы подбирают по номинальному или ремонтному размеру отверстия в балке моста.

Шаровые пальцы продольных и поперечных тяг перед началом сборки должны быть смазаны консистентной смазкой.

При сборке поперечных и продольных рулевых тяг необходимо следить за тем, чтобы шаровые пальцы вращались свободно, без заеданий.

Установка ступицы колеса и тормозного барабана. Насадить на поворотную цапфу упорное кольцо. Упорное кольцо от проворачивания удерживается благодаря стопорному штифту (это необходимо учитывать при сборке).

Трубчатой оправкой напрессовать внутреннюю обойму конического роликового подшипника на поворотную цапфу.

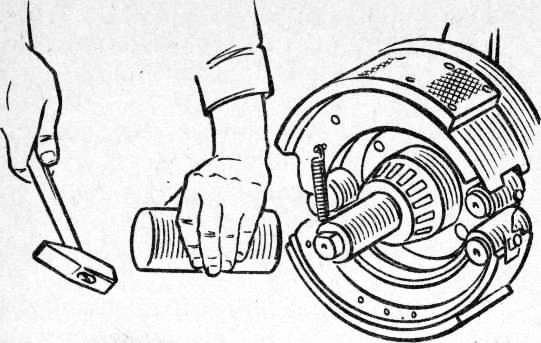

Запрессовка наружной обоймы конического роликового подшипника в ступицу колеса выполняется с помощью напрессовочной плиты и выколотки.

Внешние обоймы следует запрессовывать в ступицу до упора.

Сальник в стальном корпусе запрессовывают тоже с использованием напрессовочной плиты и выколотки.

Установить на ступицу колеса масло-отражательную пластину и тормозной барабан. Гайки винтов, крепящих тормозной барабан к ступице колеса, после затяжки необходимо каждую в отдельности застопорить кернением в двух точках. Собранную ступицу наполнить консистентной смазкой установленного сорта и надеть на поворотную цапфу, после чего напрессовать внутреннюю обойму наружного подшипника.

Регулировка подшипников ступицы колеса. Для регулировки конических роликовых подшипников ступицы колеса гайку подшипников следует затянуть до отказа, поворачивая одновременно ступицу вправо и влево, чтобы ролики правильно расположились вдоль конических поверхностей обойм. Затем ослабить гайку примерно на 1,5 оборота до совпадения ближайшего отверстия в запорном кольце со штифтом. При этом ступица должна свободно вращаться при отсутствии заметного люфта. Это положение должно быть зафиксировано. Наружную гайку затянуть с моментом 450-500 Н-м.

Регулировка колесных тормозов. Зазор между тормозными накладками и барабаном может быть отрегулирован червячной парой, расположенной в регулируемом тормозном рычаге.

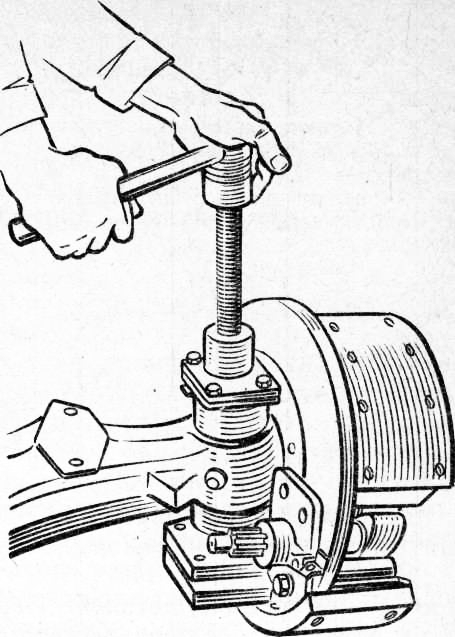

Для регулировки тормозов оси необходимо вывесить, чтобы колеса свободно вращались. Надев торцевой ключ на квадратную головку оси червяка, поворачивать его вправо или влево, вращая тем самым тормозной кулак, который изменяет зазор между фрикционной накладкой и поверхностью тормозного барабана. Этот зазор не должен превышать 0,4 мм (рис. 145).

Для стопорения червяка в заданном положении служит шариковый фиксатор. При вращении червяка можно слышать характерное пощелкивание этого фиксатора.

Установка передней оси. Установку передней оси следует выполнять в очередности, обратной снятию.

Необходимо проверить, правильно ли ограничивают поворот колес упорные болты, расположенные на фланце правой поворотной цапфы. Затем проверить регулировку углов установки передних колес и выполнить необходимые регулировочные операции.

Ось прицепа

Ремонт оси прицепа.

Ось прицепа по своей конструкции аналогична оси типа ЛиАЗ-А4 (за исключением нескольких специфических деталей), в связи с чём при ее ремонте следует руководствоваться правилами, разработанными для передних осей:

— в плоскости подшипника по опорному фланцу, должен быть 275±o;oio мм;

— должно быть обеспечено свободное, без помех зацепление зубьев шестерен дифференциала. Зазор должен составлять 0,05-f-0,15 мм на Z = 50 мм;

— зазор между опорным пальцем в крышке и опорным пальцем в полуоси должен составлять 0,5-i-l мм;

— болты крепления картера редуктора к картеру моста следует ставить на маслостойкой, растворимой уплотни-тельной пасте;

— биение зубьев ведомой шестерни относительно делительного конуса не должно превышать в собранном состоянии 0,13 мм;

— при установке ступицы коронной шестерни маслопропускное отверстие должно находиться внизу.

Выявление причин неисправности и подготовка к ремонту.

При выполнении ремонта необходимо обращать внимание на следующее:

— при выполнении разборочно-сборочных операций следует по возможности пользоваться специально предназначенным для этого инструментом и приспособлениями;

— для замены конструктивных узлов или отдельных деталей рекомендуется использовать исключительно те, которые имеют марку «Раба»;

— при ремонте отдельных конструктивных узлов подвески нет необходимости снимать с автобуса весь мост;

— ремонт полуосей, планетарного механизма и дифференциала может быть выполнен без вывешивания колес. Однако полную проверку и капитальный ремонт моста необходимо производить после того, как он снят с автобуса и установлен на стенд.

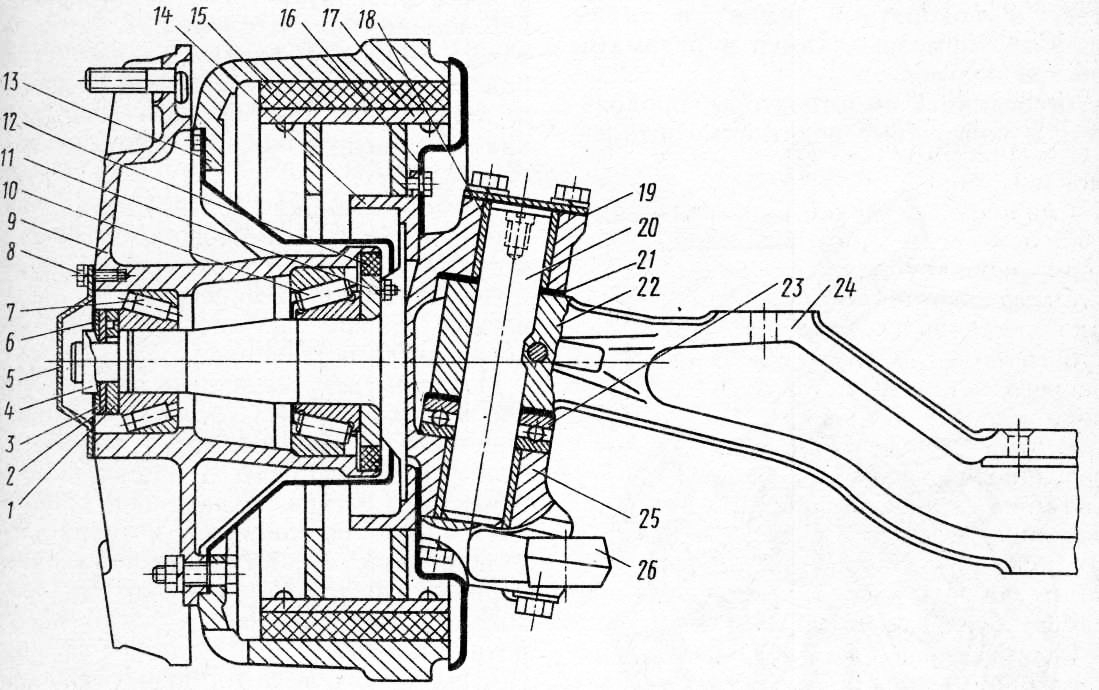

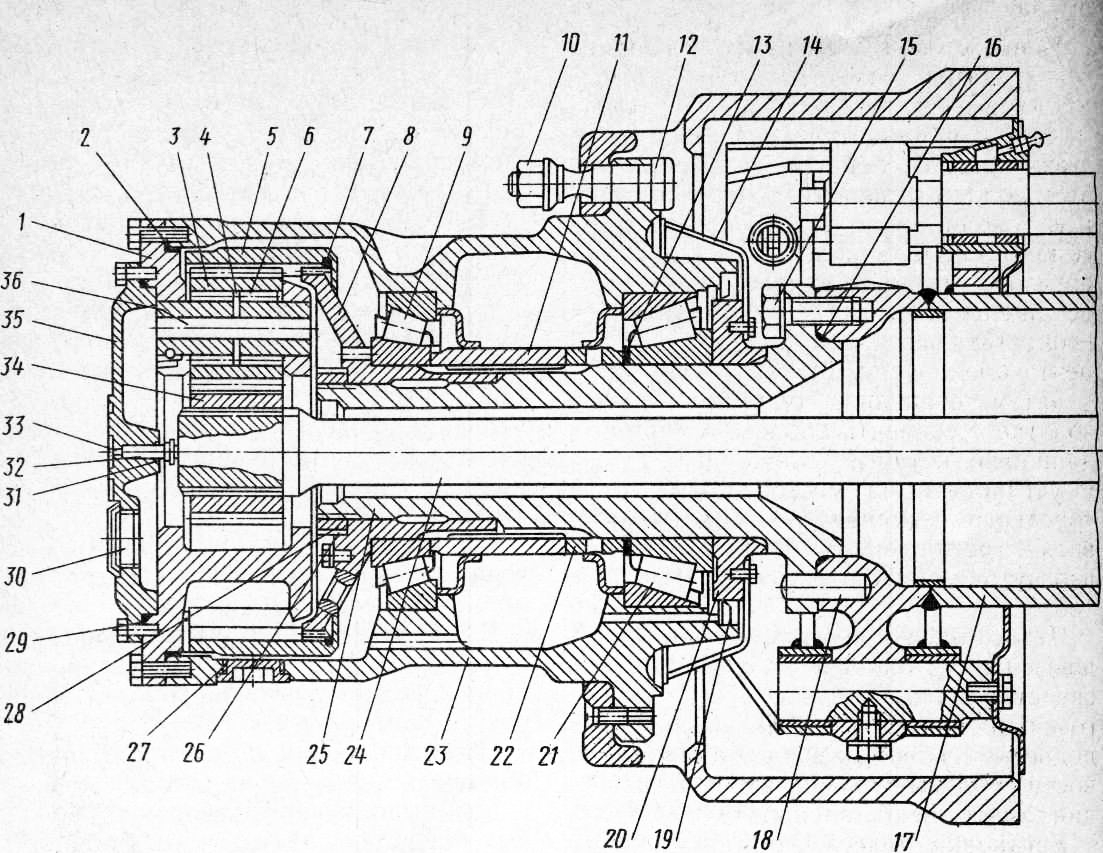

Ниже вопросы ремонта основных узлов будут рассмотрены в отдельных разделах. Цифровые обозначения по ступице колеса и колесного редуктора взяты из рис. 10

Ремонт и замена колес и шин

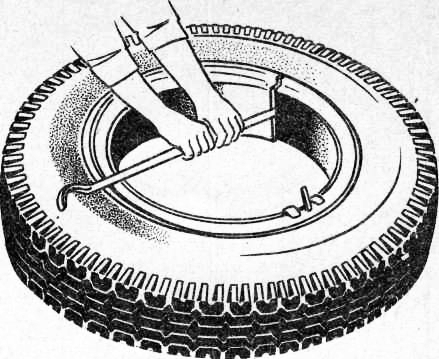

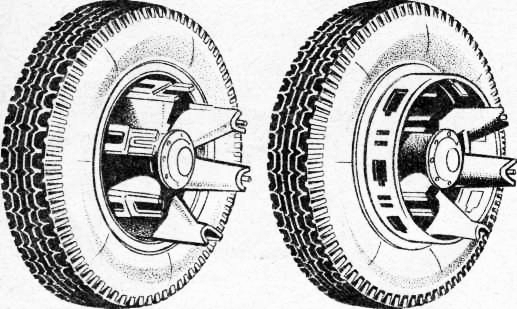

Разборка обода колеса. Короткий сегмент обода сдвигают с места с помощью прямой монтажной лопатки, как это показано на рис. 11. При монтаже не следует применять стальной молоток или какой-либо иной твердый инструмент, поскольку это может привести к поломке сегментов обода.

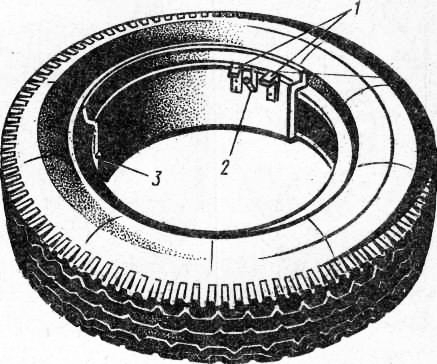

Монтаж шиж Насыпать в шину тальк, затем поместить туда камеру и слегка ее надуть, чтобы она распрямилась и приняла свою форму. После этой предварительной операции колесо положить вентилем вверх на ровную площадку и вставить длинный сегмент обода в колесный диск таким образом, чтобы стопорные лапки были обращены вверх. В этом положении пропустить вентиль через отверстие сегмента обода.

Затем соединить один из концов короткого сегмента обода с тем концом длинного, который ближе к вентилю, и установить на место другой конец короткого сегмента, после чего вставить и третий сегмент обода с помощью изогнутой монтажной лопатки.

Чтобы предупредить «рывки» руля, повысить устойчивость транспортного средства на дороге и обеспечить долговечность конструктивных элементов подвески колеса, следует по возможности подвергнуть их статической и динамической балансировке.

Установка колес. Очистить ступицу колеса и внутреннюю поверхность обода в сборе с шиной, надеть обод на ступицу таким образом, чтобы вентиль камеры и стопорные лапки обода попали между двумя прижимными пластинами, затем натянуть стопорные лапки и выполнить затяжку колесных гаек крест на крест. После сборки колес необходимо заполнить воздухом камеры до установленного давления. При установке задних двойных колес действовать следует описанным способом с учетом того, что после установки на шпильки внутреннего колеса до отказа необходимо установить дистанционное кольцо и лишь затем устанавливать наружное колесо, закрепляя его стопорными пластинами и гайками. (Шины следует устанавливать таким образом, чтобы вентили камер находились на одной линии.)

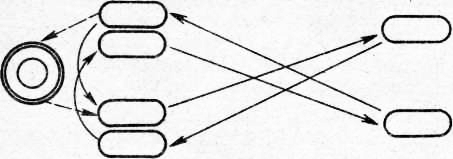

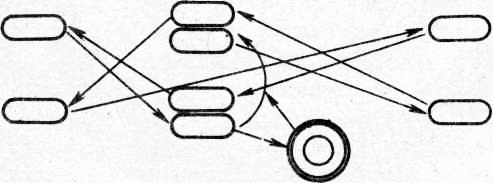

Перестановка колес. С целью обеспечения равномерного износа протектора шин и увеличения за счет этого срока их службы представляется безусловно целесообразным производить перестановку колес в сроки, установленные для данного типа шин.

Снятие и замена полуосей

До начала снятия автобус следует поставить на ровную горизонтальную поверхность и тщательно очистить рабочую площадку. Снятие полуосей можно выполнять и без вывешивания колес. Эта операция выполняется, как правило, в случае их износа или повреждения. Каждое замечание, которое позволяет сделать вывод о повреждении или износе полуосей, должно быть тщательно проверено.

Полуоси не рекомендуется ремонтировать! В случае наличия выбоин, деформаций, повреждений шлицевой части полуось должна быть заменена.

Повернуть колесо в такое положение, чтобы пробка оказалась в нижнем положении. Отвернуть пробку и спустить масло из ступицы колеса. При этом принять меры, чтобы масло не попало на шины.

Вывернуть болты крепления крышки и снять ее. С помощью простейшего приспособления (стальной проволоки, изогнутой монтажной лопатки и т. д.), приложенного к опорному пальцу на конусе полуоси, извлечь ее вместе с солнечной шестерней.

Если опорный палец вышел из отверстия полуоси, подобрать болт М12 соответствующей длины, ввернуть его в резьбовое отверстие и попытаться вытянуть полуось.

В комплект приспособления входит дополнительный болт Ml2, который вворачивают в отверстие полуоси. Затем на него накладывают состоящую из двух частей муфту, затягивают рифленую втулку и, поворачивая ходовой винт вправо и влево, вытягивают полуось.

Снятую полуось вместе с солнечной шестерней тщательно осмотреть. Если полуось необходимо заменить, снять солнечную шестерню и установить ее на новую полуось, ввести опорные пальцы в отверстия на обоих концах полуоси. При этом необходимо следить за тем, чтобы во время забивки опорного пальца с головкой между головкой и концом полуоси оставался зазор 3 мм, поскольку только при этом условии будет возможно демонтировать полуось с помощью съемника.

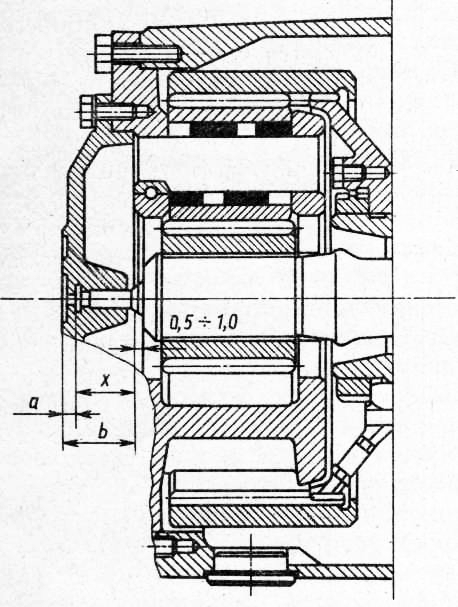

В процессе установки на место крышки необходимо отрегулировать зазор между опорным пальцем, установленным в конце полуоси, и пальцем в крышке. Величина зазора 0,5 f 1,0 мм.

Если устанавливают старую крышку, через имеющееся в ней отверстие 0 7 мм проверить глубину отверстия. Этот параметр потребуется при регулировке (размер а).’

Затем, используя выколотку 0 6 мм, удалить опорный палец вместе с регулировочными пластинами. Установить крышку на водило без резинового уплотнения кольца и опорного пальца и замерить расстояние b между полуосью и крышкой, после чего может быть определен размер х по формуле х = Ь — а.

Регулировочные пластины следует подбирать таким образом, чтобы их суммарная толщина и размер опорного пальца были на 0,5—1,0 мм меньше значения х.

После этого регулировочные пластины и опорный палец установить в крышку, вставить уплотнительное кольцо и закрепить болтами крышку на водиле сателлита.

Ремонт и замена колесного редуктора

При снятии колесного редуктора сначала необходимо выполнить операции, рассмотренные ранее, а именно снять полуось. Затем, удалив крепежные болты, снять водило с использованием двух болтов Ml2, ввернутых в выполненные для этих целей отверстия.

Осмотреть снятое водило. Его следует разбирать только в том случае, если обнаружены признаки выхода из строя какой-либо детали, в частности при повреждении зубьев шестерен, их износе, чрезмерном люфте шестерен на планетарной оси, несвободном их вращении и т. д. Если имеется намерение проверить состояние подшипников сателлита, то следует осторожно постукивать по планетарной оси до тех пор, пока из роликового подшипника не покажется поверхность оси.

Если в замене деталей необходимости нет, ось сателлита следует установить на место без разборки, поскольку не вызванная необходимостью разборка планетарного механизма чрезмерно сокращает его долговечность!

Если нужно выполнить полную разборку снятого планетарного механизма, действовать необходимо следующим образом:

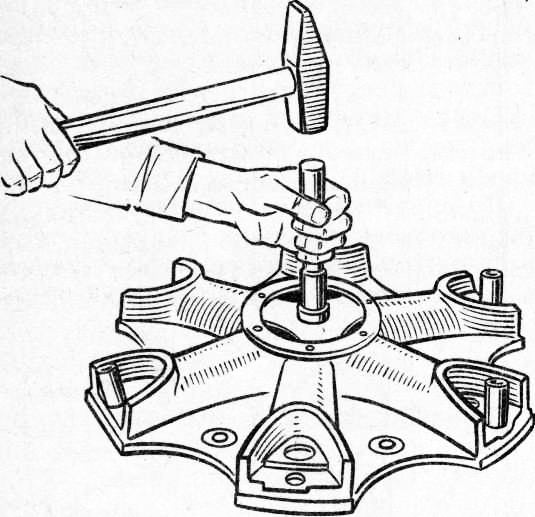

— уложив водило на торец, соответствующим приспособлением выпрессо-вать оси сателлитов в сторону фиксаторного шарика;

— извлечь из водила сателлиты вместе с роликовыми подшипниками, дистанционным и разделительным кольцами;

— не рекомендуется перемешивать сателлиты и относящиеся к ним детали. Детали, снятые с одного места, должны быть помечены таким образом, чтобы при сборке они попали на прежние места.

После тщательной очистки необходимо отдельно проверить оси сателлитов, подшипники, отверстия шестеренок и их поверхность.

При обнаружении задиров, чрезмерного износа или начинающихся трещин необходимо дефектную деталь заменить.

В случае замены роликовых подшипников необходимо иметь в виду следующее:

— завод-изготовитель при сборке узлов и поставках запасных частей применяет подшипники производства двух фирм;

— подшипники обе выпускающие фирмы подразделяют на три группы в зависимости от допусков роликов;

— в одном случае сепараторы роликов имеют маркировку А, В и С, в другом (у другой фирмы) они различаются по красной, синей или белой полосе на оберточной фольге;

— в заводских условиях при сборке одного моста в него устанавливают подшипники, имеющие идентичную маркировку; при ремонте допускается использование подшипников с любыми обозначениями, но все подшипники на одной стороне планетарного механизма должны иметь одно и то же обозначение. Только при этом условии планетарный механизм будет работать безупречно.

При ремонте и хранении запасных подшипников необходимо внимательно следить за тем, чтобы подшипники с различными обозначениями и их ролики не перемешивались.

Сборка. Рекомендуется следующий порядок сборки:

— смазав ролики тонким слоем консистентной смазки, поместить их в сепараторы, а затем два подшипника и находящееся между ними разделительное кольцо ввести в отверстие шестерни сателлита;

— установить в водило шестерню сателлита в сборе, а затем дистанционные кольца с обеих сторон;

— в отверстие водила и шестерни сателлита ввести центрирующую оправку, которая направит ось сателлита и помешает смещению дистанционных колец в процессе напрессовки, что могло бы сделать невозможной установку оси сателлита.

При запрессовке оси сателлита необходимо следить за тем, чтобы гнездо шарика фиксатора оси находилось на одной линии с таким же гнездом на водиле. Когда нижний край гнезда, находящегося на оси сателлита, достигнет водила, в него (гнездо) нужно поместить шарик-фиксатор, а затем запрессовать ось до упора.

Снятие и установка коронной шестерни и ее опоры

Снять коронную шестерню и опору можно только после удаления подшипников ступицы колеса.

Операция должна выполняться в следующем порядке:

— вывесить мост, остальные колеса застопорить в обоих направлениях; снять колеса и диски ступиц колес;

— вывернуть колесные гайки; описанным выше способом удалить полуось и водило;

— снять стопорную пластину 26 гайки опоры коронной шестерни и специальным ключом вывернуть эту гайку.

Снятие опоры 8 и одновременно коронной шестерни выполнять следующим образом.

В отверстие цапфы 25 установить выпрессовочную плиту, затем кольцо съемника двумя болтами М10 крепят к опоре коронной шестерни и стаскивают ее вращением ходового винта.

Коронная шестерня после снятия стопорного кольца легко отделяется от ступицы.

Снятые детали после тщательной промывки и очистки должны быть внимательно осмотрены при хорошем освещении. При обнаружении чрезмерного износа, признаков заеданий или трещин они должны быть заменены.

Сборка и установка выполняются в последовательности, обратной разборке:

— на опору коронной шестерни специальной оправкой напрессовать внутреннюю обойму конического роликового подшипника;

— на опору установить коронную шестерню и в канавку ввести стопорное кольцо;

собранную таким образом опору насадить на цапфу и, осторожно постукивая резиновым молотком, подать ее вперед до упора в распорную втулку.

При установке опоры коронной шестерни следить за тем, чтобы масло-сливное отверстие после установки моста оказалось в нижнем положении. . Затем оправку приспособления через отверстие в опоре ввести в цапфу таким образом, чтобы качающаяся шайба оказалась в горизонтальном положении (это положение целесообразно отметить на ходовом винте), а затем после поворота ходового винта на 180° качающаяся шайба под действием собственного веса примет прежнее положение.

Ходовой винт застопорить у находящегося в конце отверстия под ключ и, вращая удлиненную гайку, выпрессовать опору коронной шестерни на первую припасовочную поверхность (примерно 25 мм). Затем снова легко продвигать ступицу по цапфе, совершая при этом легкие вращательные движения, что позволит привести опору и шлицевую распорную втулку в такое положение, при котором становится возможной дальнейшая напрес-совка.

После посадки опоры до отказа гайку отпустить, ходовой винт приспособления развернуть на 180°, подать его внутренний конец вверх и извлечь приспособление. Затем навернуть гайку 28 опоры и динамометрическим ключом затянуть ее с моментом 900— 1200 Н-м и тщательно застопорить. (Опорную плиту необходимо использовать и при затяжке осевой гайки.)

Ремонт и замена ступицы колеса и цапфы

Снятие.

Затем, приподняв, снять ступицу колеса, на которой остаются внешние обоймы конических роликовых подшипников, а также пружинный сальник.

Сальник удалить с помощью длинной выколотки, а для снятия внешних обойм подшипников использовать подходящий для этого съемник.

Выпрессовать с цапфы распорную шлицевую втулку. Если это не удается сделать рукой, ее можно выбить выколоткой, конец которой упереть в отверстие распорной втулки, не имеющей шлицев.

Остающуюся на цапфе внутреннюю обойму подшипника выпрессовать с помощью съемного приспособления, составленного из соответствующих элементов.

Выпрессовку упорного кольца 20 следует выполнять с использованием соответствующего приспособления, упомянутого выше, причем вместе с кольцом сходит также обойма сальника, закрепленная на нем болтами.

Если резьбовой конец цапфы имеет повреждения, посадочные места подшипников изношены или заклинены, цапфу необходимо снять и заменить. После удаления крепежных болтов цапфы резиновым или сделанным из мягкого металла молотком слегка постучать по цапфе, после чего ее легко можно будет снять.

Сборка. Поcле проверки состояния деталей произвести сборку, которая выполняется в последовательности, обратной разборке. В случае установки новой цапфы следует использовать и новое уплотнение, а его установочные отверстия развернуть под установочный штифт ремонтного размера, развернуть отверстия картера моста, а затем запрессовать штифты.

Упорное кольцо и внутреннюю обойму конического роликового подшипника перед сборкой рекомендуется нагреть в масле до 60-80° и запрессовать до упора на цапфу с помощью специального приспособления, состоящего из двух частей.

Верхняя часть этого приспособления применяется для запрессовки шлицевой части распорной втулки.

Специальный инструмент следует применять и для запрессовки внешних обойм подшипников.

Осевой зазор подшипников ступиц колес регулируют с помощью регулировочных прокладок, помещаемых между распорной втулкой и внутренним коническим подшипником. Осевой зазор должен быть в интервале 0,03-0,08 мм. Для его установки изготавливают регулировочные прокладки следующей толщины: 0,1; 0,25; 0,3; 0,5; 1,0; 2,05 мм.

Суммарная толщина пластин должна быть подобрана таким образом, чтобы после установки ступицы колеса и опоры коронной шестерни и затяжки гайки опоры, выполненной с заданным моментом, осевой зазор имел установленную величину.

Дальнейший ход сборки соответствует рассмотренному в предыдущих разделах.

Необходимо также обратить внимание на то обстоятельство, что после установки колес затяжка колесных гаек должна выполняться особенно тщательно, с соблюдением заданного усилия.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ремонт мостов и осей автобусов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы